Разделка кромок под сварку

Разделка кромок производится при сваривании железных конструкций шириной от 5 мм. Это следует принимать не как пожелание, как нужное условие поэтому, что таковой порядок предусмотрен ГОСТом. Лишь таковой подход к свариванию может обеспечить высококачественный шов и надежность сваренной конструкции.

Разделка кромок производится при сваривании железных конструкций шириной от 5 мм. Это следует принимать не как пожелание, как нужное условие поэтому, что таковой порядок предусмотрен ГОСТом. Лишь таковой подход к свариванию может обеспечить высококачественный шов и надежность сваренной конструкции. Квалифицированные сварщики должны обладать этими познаниями и использовать их на практике. ГОСТы есть для всякого вида сварки. В ГОСТе 5264-80 на ручную дуговую сварку описаны формы кромок для всех типов соединений:

- для стыкового — 15 видов;

- для углового — 5 видов;

- для таврового — 4 вида;

- для нахлесточного — без скоса.

Предназначение разделки кромок под сварку

Разделка дозволяет решить две главные задачки: провар по всей толщине листа и высококачественный провар корня шва. Скос, создаваемый при разделке, обеспечивает плавный переход от одной детали к иной, что понижает механические напряжения. Без верно выполненного скоса электрод не сумеет пройти к корню шва и выполнить настоящий провар. Отдельным вопросцем стоит разделка при сваривании труб и сосудов, также приваривание к трубам отводов и штуцеров.

Подготовка кромок под сварку

Процесс подготовки кромок под сварку можно условно поделить на два шага: зачистку и разделку. Зачистка делается с целью удаления всех сторонних включений и маленьких изъянов поверхности детали. Обработка кромок ведется до железного блеска поверхности. Деталь зачищают с обоих сторон полосой до 20 мм. Дальше проводят зачистку торцов и притуплений.

При маленьких размерах работ зачистку создают ручными металлическими щетками, ратфилями и шлифовальной бумагой. Места, грязные маслом и консервирующими составами, соскребаются скребками и протираются растворителями. При огромных размерах работ используют механические проволочные щетки либо пескоструйные аппараты. С загрязнениями борются методом протравливания в смесях щелочей и кислот, с следующим промыванием незапятанной водой.

Разделка кромок

Зависимо от толщины свариваемого сплава, разделка осуществляется или с одной, или с 2-ух сторон. В любом варианте скосы производятся без острой кромки, и на крайних миллиметрах делают притупление, добиваясь плоской кромки. Разделка может выполняться средствами механической обработки с применением последующих операций:

- долбления;

- строгания;

- фрезерования.

Прямые соединения подготавливаются на строгальных станках. Поступательное движение резца дозволяет снять излишний сплав и получить нужную форму. Несколько труднее обрабатывать швы криволинейной формы. В таковых вариантах приходится использовать фрезерные станки. Движением фрезы можно управлять вручную, но почаще употребляются особые программки. Таковым образом, обработка происходит резвее и поточнее. При сложной конфигурации шва ручное управление движением фрезы нереально.

При подготовке изделий, которые нереально установить на станок из-за огромных размеров либо особенностей формы, употребляют переносные кромкосниматели. Они инсталлируются конкретно на заготовке и обрабатывают её. Как несложно додуматься, форма и свойство поверхности фаски оставляют желать наилучшего, и заготовка просит доборной обработки.

Абразивная обработка применяется как доборная опосля фрезерования и скалывания, также при удалении с поверхности незначимых недостатков на маленьких деталях.

При разделке кромок тепловыми способами используют:

- газовую резку (кислород);

- плазменную резку;

- лазерную резку.

Применение газовой резки к легированным сталям ограничено образованием на поверхности кромки трудноудалимых карбидов. Этот вид резки применяется, в главном, для подготовки изделий из углеродистых сталей. Намного лучше работает плазменная резка. Высочайшая температура плазмы дозволяет получить доброкачественную кромку на заготовках из всех материалов. Лазерная резка пока встречается очень изредка, дает прекрасные результаты, но стоит весьма недешево, потому применяется лишь для разделки швов на самых ответственных изделиях.

Используются последующие формы скосов кромок: V-образная, X-образная, U-образная и K-образная.

V-образная форма

Это самый пользующийся популярностью вид разделки. Популярность просто разъясняется сравнительной простотой выполнения и возможностью внедрения на сплавах различной толщины.

X-образная форма

Используют при сварке толстостенных металлов.

U-образная форма

Этот непростой для выполнения скос применяется для сварки толстостенных металлов. Более нередко его используют при ручной дуговой сварке, потому что тут выходит значимая экономия электродов.

К – образный скос применяется очень изредка. Припоминает собой Х – образный скос, выполненный на одной половине заготовки.

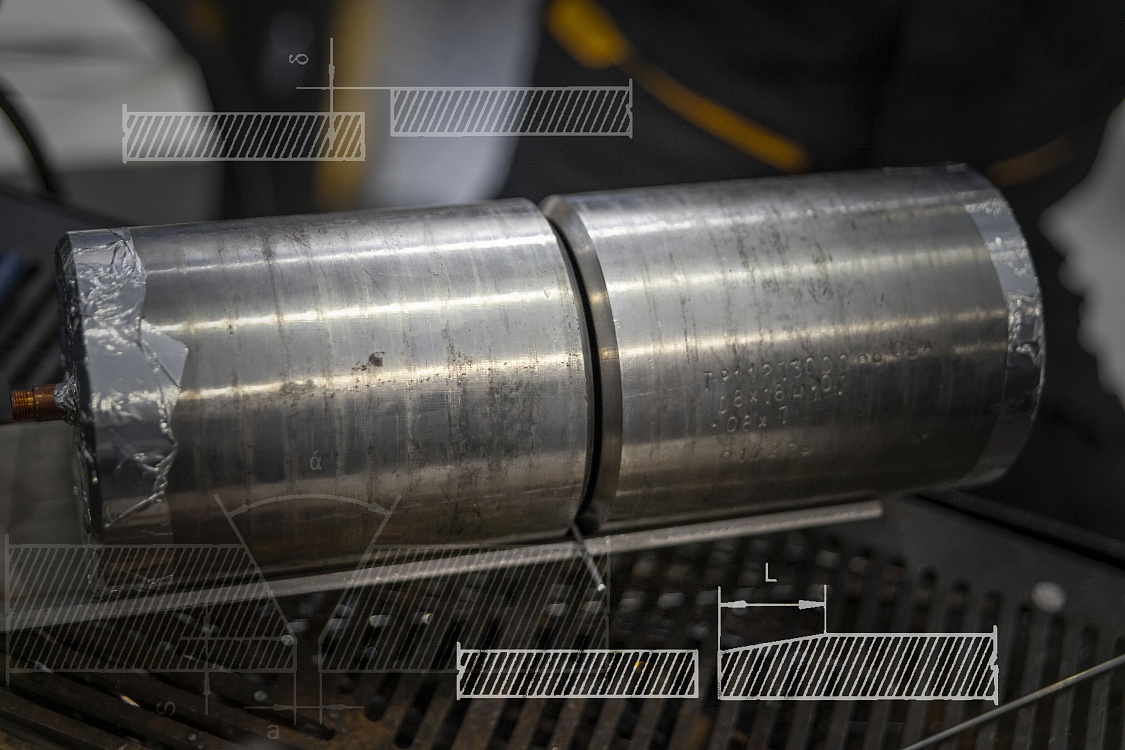

Разделка кромок под сварку труб

Разделку создают лишь для толстостенных труб. Трубы имеющие стены шириной до 5 мм. свариваются без разделки. В таком случае ограничиваются лишь зачисткой проволочными щетками. При огромных размерах производства могут применяться шлифовальные машины либо пескоструйные аппараты.

При подготовке толстостенных труб делают скос под углом 15 – 35 0 . Инспектируют перпендикулярность и угол скоса особыми шаблонами и угольником. Не считая того, неотклонимой проверке подлежит соосность труб, которая делается разными средствами измерения. Опосля чего же наступает время центрирования соединений.

Принципиально, чтоб расстояния меж швами на трубе были не наименее 200 мм. Сварку начинают с 3 – 4 прихваток по всему поперечнику трубы. При всем этом стараются выдержать зазор меж соединениями труб. Величина зазора определяется видом сварки:

- 0,5 – 2 мм для газовой сварки;

- 1,5 – 3 мм при сваривании ручной электросваркой труб со стеной до 8 мм.;

- 2,5 – 3,5 мм при сваривании ручной электросваркой труб со стеной наиболее 8 мм.

В процессе подготовки к сварке нужно уделить внимание проверке готовности фасок. Концы труб должны быть зачищены на 20 мм. с 2-ух сторон и очищены от грязищи, масла и консервирующих консистенций.

Для чего же производится разделка кромок при сварке

В список предварительных работ при сварке металлов заходит обработка кромок, эту функцию именуют разделкой. Она связана с конфигурацией размеров и формы соединений. Разделку целенаправлено использовать при сварке изделий, толщина которых превосходит 5 мм. О этом понимает любой сварщик, но не любой начинающий мастер соображает необходимость данной процедуры. Подготовительная подготовка, сплетенная с обработкой кромок, ориентирована на решение 2-ух главных задач:

- обеспечение доступа к корню шва;

- обеспечение проварки сплава по всей толщине заготовки.

Невзирая на все положительные моменты, разделка владеет и некими минусами.

- Во-1-х, мастер должен знать технологию обработки, о которой будет сказано ниже.

- Во-2-х, операции с кромками безизбежно приводят к повышению зоны шва, а это, в свою очередь, чревато завышенным расходом материалов.

Хорошими числятся условия, когда схожей подготовки проводить не надо. Все работы сводятся к изготовлению отбортовок. Но их применимость очень ограничена, и в качестве ограничения выступает толщина сплава. Часто работы по разделке сводятся к получению фасок. Они бывают однобокими либо двухсторонними. Односторонняя фаска производится при формировании однобокого шва. Двухсторонняя предусмотрена перед ведением работ на лицевой и изнаночной стороне.

Предназначение

Невзирая на то, что разделка кромок считается одним из шагов подготовки к сварке, к данной работе сходу приступать недозволено. Ей предшествует зачистка, которая разделяется на два вида.

- Механическая зачистка обеспечивает удаление посторонних частей, загрязнений, окалины, ржавчины и окисла. Она производится различными абразивными инструментами. Почаще всего используют шлифовальные машинки, железные щетки либо наждачку. От степени загрязненности поверхности зависит выбор зернистости абразива.

- Хим зачистка предугадывает удаление хим соединений. Ординарными словами она представляет собой обезжиривание поверхности. Есть особые органические растворители, но в неких вариантах поверхность сплава может протравливаться кислотами.

Без подготовительной зачистки получить высококачественный шов будет фактически нереально. Посторонние частички попадут в расплавленный сплав, и в процессе кристаллизации будут наблюдаться недостатки, снижающие характеристики прочности шва. Последующим шагом будет разделка кромок. Она дозволит получить доступ к сварочной зоне по всей толщине сплава. Животрепещущей процедура считается при наложении шва в несколько проходов.

Листовой сплав перед сваркой пропускают через особые вальцы. Они представляют собой пару валиков, меж которыми проходит лист. Данная процедура именуется правкой. Ее можно выполнить и вручную, имея под рукою молот и правильную плиту, но вальцы обеспечивают наиболее высококачественный итог. В итоге все искривления сплава должны пропасть.

При разметке переносятся главные размеры с чертежа на заготовку. Переносу подлежат как линейные, так и угловые размеры. В местах будущих сверлений выставляются метки. Для нанесения разметки предусмотрены заостренные чертилки и маркеры. При работе с чертежным инвентарем следует постоянно держать в голове о припуске. На производстве шаг разметки отсутствует, потому что изделия обрабатываются с помощью шаблонов.

Для увеличения гибкости и пластичности сплава проводят его тепловую обработку. Подготовительный обогрев осуществляется при помощи газовой горелки либо специальной электронной печи.

Не стоит путать данный шаг с нагреванием до больших температур, к примеру, при сварке цветных металлов, которое обеспечивает равномерное распределение тепла.

В конце концов, крайняя процедура перед разделкой – кройка. Она производится инструментами, которые приходится выбирать, исходя из толщины листа и физических параметров метала. Обычно используют роликовые ножницы либо газовые резаки.

Все кромки разделываются различным методом. На метод разделки влияют сразу несколько причин. Посреди их толщина листа, тип создаваемого шва, материал заготовки, метод сварки. Главные виды кромок были определены по их профилю. Любой вид уникален в собственном применении, потому сварщик должен обусловиться с грядущей работой. Употреблять лишь один вид разделки, как единственный освоенный либо менее накладный, недозволено, потому следует изучить теорию, касающуюся области внедрения того либо другого метода разделки.

Скос 2-ух кромок, выполненный под углом друг к другу при рассмотрении на срезе припоминает буковку «V», потому именуется V-образным.

V-образный скос

Данный способ разделки считается более пользующимся популярностью.

- Во-1-х, он владеет универсальностью, потому что подступает для большинства заготовок.

- Во-2-х, его реализация не просит особенных способностей.

Скос можно созодать на одной заготовке, но почаще всего разделываются обе кромки. Суммарный угол меж плоскостями должен составлять 60° градусов. При выполнении разделки лишь одной кромки рекомендованный угол равен 50° градусам.

При довольно большенный толщине сплава производится X-образный скос.

X-образный скос

По собственной сущности, схожая разделка представляет собой два V-образных скоса, выполненных с внешной и внутренней стороны заготовки. К способу X-образной разделки прибегают по мере необходимости формирования двухстороннего шва. Угол раскрытия плоскостей составляет 60° градусов. Обработанные поверхности лицевой и изнаночной стороны могут вместе не соприкасаться, но расстояние меж ними следует оставлять такое, чтоб обеспечивалось проплавление сплава по всей толщине.

Очередной вид скоса имеет более сложную форму. Она припоминает буковку «U», потому скос именуется U-образным.

U-образный скос

Для новичков схожая работа считается трудновыполнимой. Обработка кромок ведется на каждой заготовке. Эти подготовительные работы разрешают отменно проварить сплав, толщина которого превосходит 20 мм. Почаще всего U-образные скосы делают перед выполнением работ в режиме ручной дуговой сварки. Есть методы разделки кромок, которые недозволено именовать обычными. Они определяются, исходя из исходных критерий.

Способы

Более нужной считается теория о методах конкретной разделки. Их можно поделить на некоторое количество видов. 1-ый вид – газовая разделка. Нужно выделить, что это далековато не самый пользующийся популярностью метод. Работа с газом постоянно связана со сложной настройкой оборудования. Если учитывать, что газ хранится в отдельном баллоне, то малогабаритной такую установку никак именовать недозволено. Минус схожей обработки состоит в том, что она просит следующих действий по подготовке поверхностей.

Более доступной, а почему и более пользующейся популярностью считается механическая разделка. Она не просит особенных критерий и доступна даже тем, у кого отсутствует опыт схожих работ. В качестве рабочего инструмента могут выступать разные приспособления. Разделка ведется ножницами по сплаву, а финальная обработка заканчивается абразивными материалами. Задействуются шлифовальные машинки либо фрезеровочные станки. Границы применимости того либо другого инструмента устанавливает форма заготовки и ее материал.

Ручная разделка кромок, в силу собственной трудозатратности, применяется все пореже. Ее приходится использовать, как финишную стадию опосля проведения механической обработки. Инструментами тут служат зубило, молоток и ратфиль.

Примеры

В разных отраслях приходится сталкиваться с необходимостью сварки труб. Подобные работы встречаются на производстве, в строительстве и в транспорте. В отдельную категорию выделены трубопроводы жилищно-коммунального предназначения. На нынешний денек нужны самые различные типоразмеры труб. Широкий диапазон и материалов, из которых они сделаны.

Естественно, в таковых критериях нереально обобщить требования к разделке кромок. В неких вариантах список предварительных работ совершенно не предполагает разделку кромок под сварку. Но почти всегда подобные мероприятия являются залогом высококачественного шва. Нормы подготовки железных труб к сварке при разных критериях, включающих в себя сочетания свариваемых конструктивных частей, прописаны в ГОСТ 16037-80.

Согласно вышеуказанному ГОСТу, можно выделить последующие виды соединений труб:

- внахлест;

- в стык;

- угловое.

Отличия от норм эталона недопустимы. Они являются гарантией высочайшего свойства при использовании хоть какого типа сварки. Необходимо подчеркнуть, что данным эталоном также определены все способы зачистки поверхностей.

Отводы производятся при монтаже трубопровода в случае необходимости разделения магистрали либо объединения отдельных рукавов в один. На предварительном шаге производится скос кромки под углом 45° градусов. Исключение составляют лишь угловые соединения, потому что фаска в этом случае не требуется. При соединении труб в стык нужно, чтоб они были одной толщины.

Штуцером именуется патрубок, поперечник которого несколько меньше поперечника главный трубы. Он вваривается в трубу, чтоб обеспечить отвод основного потока. Употребляются два метода соединения: угловой шов и сварка внахлест. В обоих вариантах шов должен быть однобоким, а кромки не разделываются.

При сборке разных резервуаров делать разделку кромок непременно. При толщине сплава до 25 мм употребляется V-образная либо X-образная разделка. Наиболее толстые кромки подлежат U-образной разделке. Плоские детали соединяются в стык. При схожем соединении заготовки размещены в одной плоскости, а их кромки примыкают друг к другу. Для листов сплава, шириной до 3 мм, нет необходимости создавать разделку кромок. Производится только отбортовка. При толщине от 2 до 15 мм нужно применить одностороннюю разделку, а при большей толщине – двухстороннюю. Скосы образуются на каждой кромке.

Если меж кромками появляется угол, превосходящий 30° градусов, то такое соединение именуется угловым. Тут также возможно обойтись лишь отбортовкой при условии, что толщина сплава не превосходит 3 мм. При увеличении толщины до 20 мм нужен однобокий скос. Одна кромка разделывается под углом 45° градусов.

Наиболее толстые заготовки придется разделывать с 2-ух сторон. Двутавровая опора в профиле припоминает буковку «Н». Она владеет высочайшей степенью стойкости к извивам, потому нередко нужна в строительстве и машиностроении. Соединяют ее с иными конструкциями способом таврового шва. При всем этом односторонняя раздела производится на кромках, шириной до 25 мм, а двухсторонняя – до 60 мм.

На чертежах могут быть применены обозначения для главных характеристик разделки. Так, определен зазор, как малое расстояние меж кромками. Притуплением именуется часть кромки, на которой не делается скос. Угол скоса определяется меж исходной и конечной плоскостью кромки. Для двухсторонней разделки определен угол разделки, как угол меж фасками.

Разработка разделки (обработки) кромок под сварку — как и для чего производится, аспекты

«Разделка» либо «обработка» кромок состоит в том, что с торцов заготовки снимают часть сплава под углом и делают подобающую их конфигурацию.

Юным сварщикам придется отлично усвоить, что таковая работа – нужный шаг в подготовке сварки, а не пустая растрата времени.

ГОСТами и иными руководящими документами предвидено формирование непосредственно обусловленных форм полосы соприкосновения деталей.

Точное выполнение данных требований дозволит получить крепкое сварное соединение, ибо электрод дойдет до самого корня шва и получится глубочайший провар.

Бывалые мастера советуют разделывать соединения при толщине листов выше 5 мм. Для наиболее тонких материалов употребляют бесскосное соединение. Раскроем главные правила обработки кромок.

До разделки

1-ое правило – отлично, полномерно приготовить изделие к самой отделке. До этого следует распрямить металлической лист, убрать искривления. Сглаживание поверхности заготовки именуют правкой сплава.

Для этого употребляют пресс, либо прокатывают материал в правильных вальцах. Создать выправку, убрать местные выпуклости и деформации можно и ручным способом- молотком, но это очень трудоемко.

Последующий шаг – очищение от масел, оксидных пленок, окалины. Без кропотливой зачистки загрязнения попадут в сварной шов и приведут к недостатку. Идеальнее всего это создать при помощи уайт-спирита либо другого растворителя.

Для удаления мощной грязищи, ржавчины употребляют железную щетку, болгарку либо абразивный круг. Листы из нержавейки должны поблескивать.

Опосля очистки свариваемые конструкции легонько прогревают при помощи особых нагревательных устройств. Потом по чертежу делается разметка и вырезаются нужные заготовки при помощи режущих инструментов по сплаву.

2-ое правило намеченной работы по разделке — буквально создать сами скосы кромок, придать им подобающую форму. По другому не достигнуть высококачественного и крепкого шва.

Скосы как буковкы

В процессе обработки соединения, либо по наиболее четкому определению проф сварщиков, «скосы кромок» принимают очертания определенных букв. Для каждой заготовки требуются собственные их контуры. Чтоб стать хорошим мастером, необходимо научиться делать все формы скосов.

- Подготовка кромок-V

Осуществляется при однобокой сварке листов сплава шириной выше 6 мм. Нужно соблюсти требуемые размеры углов: 60 градусов при скосе с обеих сторон, 50 градусов при обработке с одной стороны.

- Форма скоса-Х

Рекомендуется применение при сварке с обеих сторон, когда толщина материала выше 30 мм. Схожа ей подготовка стыка, схожая на буковку K.

- Тип скоса-U

U-образная форма скоса делается при толщине заготовки от 20 мм, подступает при выполнении РДС сварки. Непростая работа, просит специальной подготовки. Осуществляется с 2-ух сторон. Зато не много наплавляется сплава, экономично расходуется электрод.

Методы обработки кромок

Практикуются два главных метода разделки кромок перед сваркой:

- Тепловая

- Механическая

Тепловой метод обработки представляет собой газовую резку скосов. Она применяется изредка из-за заморочек с газовыми баллонами. Механическая разделка делается на металлорежущих станках.

Бывалые сварщики работают также шлифовальной машиной, так именуемой «болгаркой» и абразивными инструментами. Этот метод обтачивания кромок предполагает и ручную работу с применением ратфилей, режущего зубила.

Вручную обычно избавляют все недоделки разделки опосля газовой либо механической обработок, так сказать, « доводят до мозга».

Нужно держать в голове: ГОСТы допускают определенные смещения кромок при сварке. Все зависит от начального материала, от того, какой прочности должен быть шов готового изделия и так дальше.

Обо всех тонкостях разделки перед сваркой можно выяснить в соответственных правовых документах. Требуемых эталонов необходимо придерживаться при подготовке кромок под сварку трубопроводов, где безусловн нужна особенная точность.

Какие выводы

Эта статья для юных сварщиков! Она уверяет в необходимости разделки кромок под сварку, открывает виды их обработки, другими словами знакомит с формами скосов кромок, учит главным правилам работы.