Содержание ГОСТ 16037-80: сварка трубопроводов, типы швов и их короткие свойства, разделка изделий

Детали и узлы трубопроводов – широкая группа изделий, неразрывно связанных с трубным прокатом. Давайте подробнее разглядим, какие наименования в нее входят, какими эталонами регулируется их создание, также укажем применение для всякого изделия.

Главные сведения о ГОСТ 16037 80

При выполнении работ по сварке железных труб нужно придерживаться данных требований, изложенных в ГОСТ. В данном документе наглядно описаны типы сварных швов с условными обозначениями, допуски, размеры частей конструкции сборочных единиц, приобретенных с помощью ручной дуговой сварки. Положения этого ГОСТ являются неотклонимыми к выполнению.

Текст ГОСТ 16037-80 Соединения сварные железных трубопроводов. Главные типы, конструктивные элементы и размеры

Отзывы

Нет отзывов, еще пока.

Что такое трубопровод?

Начать стоит с головного определения: трубопровод – это сооружение, созданное для транспортировки жидкостей либо газов на определенные расстояния.

Он состоит не только лишь из труб различного поперечника и материала производства, да и из доп частей: опор, затворов, клапанов, заглушек, отводов, фланцев, задвижек, переходов и остальных частей, позволяющих обеспечивать герметичное соединение и задавать направление при прокладке.

Для удобства разглядим более пользующиеся популярностью и нужные изделия в отдельности.

Что регулирует эталон

Рассматриваемые правила относятся к машиностроительной отрасли и регулируют выполнение соединений железных труб, также задают определяющие размеры.

Главные положения, установленные документом:

.jpg)

- систематизация соединений труб;

- характеристики скосов кромок и их количество;

- ширина сварного шва;

- геометрия поперечного сечения;

- мало допустимая толщина стены трубы;

- геометрические характеристики конструктивных частей;

- расчетные катеты для угловых швов;

- шероховатость поверхностей;

- материал для производства муфт и подкладок;

- зазоры, допустимые на разных участках конструкции;

- допуски, предельные отличия.

Таковым образом, при проведении работ по дуговой сварке свойства соединения труб в полном объеме описываются реальным документом.

На создание самих труб действие рассматриваемого ГОСТ не распространяется.

ГОСТы: процессы сварки

ГОСТ 19521-74 Сварка металлов. Систематизация

ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка

ГОСТ 2601-84 Сварка металлов. Определения и определения главных понятий

ГОСТ 11969-79 Сварка плавлением. Главные положения и их обозначения

ГОСТ 29273-92 Свариваемость. Определение

ГОСТ 23870-79 Свариваемость сталей. Способ оценки воздействия сварки плавлением на главный сплав

ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу

ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу

ГОСТ 29297-92 Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Список и условные обозначения действий

ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений.

ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих частей разделительных и формообразующих штампов. Типовой технологический процесс

ГОСТ Р ИСО 17659-2009 Сварка. Определения многоязычные для сварных соединений.

ГОСТ Р ИСО 857-1-2009 Сварка и схожие процессы. Словарь. Часть 1. Процессы сварки металлов. Определения и определения.

Доступные для скачки версии ГОСТ 14806-80:

1424

1916

Коротко о видах сварки для трубопроводов

Невзирая на то сейчас в мире используются выше 50 методов образования швов и широкий список оборудования, более пользующимися популярностью видами являются:

- Электросварка. Ее популярность обеспечена простотой и низкой себестоимостью работ. Нередко можно услышать заглавие «дуговая» либо «контактная». На образование шва уходит больше времени, чем при остальных видах. Но эти недочеты перекрываются универсальностью и функциональностью способа.

- Прохладная. Осуществляется благодаря деформации материала, возникающей при действии давления. При таком виде сварки соединение производится за счет диффузии атомов. Есть случаи, когда остальные виды не способны обеспечить образование шва, к примеру при сваривании деталей из меди и алюминия.

- Газовая. Делается при помощи газовой горелки, способной разогреть свариваемые объекты до высочайшей температуры. К преимуществам данной технологии можно отнести невысокую сложность работы, ровненький, осторожный шов, также неплохую производительность. Из недочетов выделяют большую стоимость способа, ведь в процессе расходуются дорогие ресурсы.

Методы образования швов можно также поделить по двум признакам:

- жаркий либо прохладный;

- ручной либо автоматический;

При ручном методе сварки работа на всех шагах делается человеком, при автоматической — при помощи станков, роль людей требуется лишь на шаге подготовки и опции сварочного оборудования.

Как приготовить соединяемые детали?

Начинать работы следует с кропотливой подготовки поверхности, которая содержит в себе удаление оксидной пленки. Существует два принципно различных подхода, которые будут рассмотрены ниже.

Механический способ

Исходя из наименования, поверхность обрабатывается при помощи средств находящихся под рукой:

- Щетки по сплаву с низкой жесткостью,

- Наждачка.

Допустимо выполнения работ как вручную, так и при помощи болгарки либо другого инструмента.

Внедрение наждачной бумаги может привести к загрязнению поверхности, что плохо отразится на качестве шва. По данной причине абразив употребляют лишь в последних вариантах, при отсутствии остальных методов чистки.

Щетка по сплаву обязана быть новейшей. Если она использовалась для чистки остальных железных поверхностей, маленькие частицы могут попасть в шов при плавлении сплава.

Твердость обязана быть низкой, так как цель обработки – удаление узкого поверхностного слоя. Чрезмерное давление способно нарушить структуру сплава.

Хим

Для травления поверхности можно приобрести состав в спец магазине либо сделать его без помощи других. Он содержит в себе последующие составляющие:

- литр воды,

- гидроксид натрия (50 мг),

- фторид натрия (45 мг).

Состав наносят на поверхность в течение одной минутки. Функцию можно проводить за 3 денька до начала работ – за этот период времени защитные характеристики будут сохранены.

Бывалые сварщики советуют приготовить и прутки. Для этого их травят, промывают, сушат и подвергают краткосрочной термообработке.

ГОСТ 16037-80 на сварные соединения ручной дуговой сваркой

Ручная дуговая сварка труб остается одним из самых всераспространенных методов монтажа трубопроводных систем, являющихся как самостоятельными транспортно-распределительными сетями, так и компонентами технологического оборудования. Высочайшее свойство соединений трубопроводных комплексов это залог их неопасного функционирования.

Методы сварки, типы соединений, геометрические характеристики и типовые размеры, также методы разделки кромок все это регламентировано в ГОСТ 16037-80 ручная дуговая сварка соединения сварные. Серьезное соблюдение требований эталона при проектировании, формировании технологического процесса и выполнении сварки железных трубопроводов обеспечивает подабающий уровень свойства.

Условные обозначения соединений

В эталоне описаны три типа сварных соединений трубопроводов:

- стыковые, обозначаются литерой С

- угловые, литерой У

- нахлесточные, обозначаются литерой Н.

Снутри всякого типа животрепещущий эталон детализирует огромное количество подтипов зависимо от:

- вида сварного шва,

- числа сторон проварки,

- конфигурации подкладки,

- ее съемности,

- без скоса, со скосом одной либо 2-ух кромок,

- формы сечения кромок

- формы сечения шовного материала

- метода сварки,

- толщины стен,

- поперечника трубы.

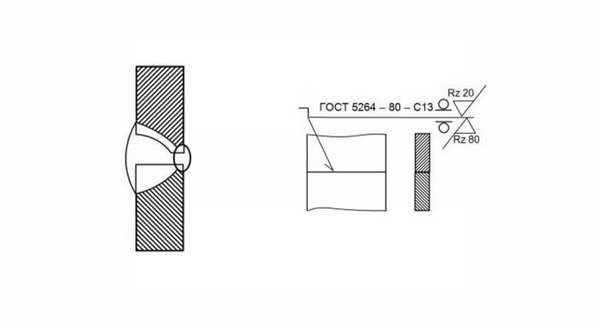

Пример обозначения типа С13.

В условное обозначение, не считая типа, заходит признак замкнутости полосы, метод сварки, характеристики катета и вспомогательные знаки. В согласовании с ГОСТ 16037 80 употребляется сварка аргоном, под флюсом и газом. Работа в атмосфере защитных газов может производиться как плавким, так и неплавким электродом. Обычно трубы делают из углеродистой стали. Для работы в брутальных средах используют нержавеющие сплавы. Пореже употребляются сплавы цветных металлов.

Конструктивные элементы и размеры кромок заготовок и шва

Сварка труб ГОСТ 16037-80 предполагает последующие главные элементы:

- s: толщина заготовки,

- b: расстояние меж кромками заготовок,

- e: ширина шва,

- g: его неровность,

- а –общая толщина шва,

- с -притупление кромки,

- В –глубина нахлеста,

- K катет углового шва,

- Dn – общий поперечник трубы,

- f – размер фланцевой фаски.

Для ряда швов животрепещущими являются лишь часть обозначенных характеристик. Значения размеров приведены в эталоне зависимо от способа трубной сварки, регламентируемой ГОСТ.

Для ряда швов животрепещущими являются лишь часть обозначенных характеристик. Значения размеров приведены в эталоне зависимо от способа трубной сварки, регламентируемой ГОСТ.

Типы сварных швов

Стыковые швы употребляются при сварке кольцевых соединений труб в согласовании с ГОСТ. Такие соединения обозначаются С1-С53

Они производятся одно- и обоесторонними, с прямолинейным и округленным скосом кромок и с расточкой.

В однобоких швах быть может предусмотрена съемная либо остающаяся подкладка, также расплавляемая вставка.

Соединения секторов на повороте трубопровода производится со скосом кромок и обозначаются С54-С55.

Соединения фланца и трубопровода обозначается как С56

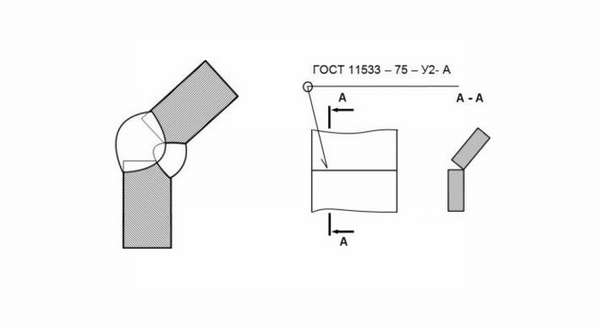

Пример обозначения углового соединения типа У2.

Угловые швы обозначаются У5-У21, нахлесточные Н1-Н4

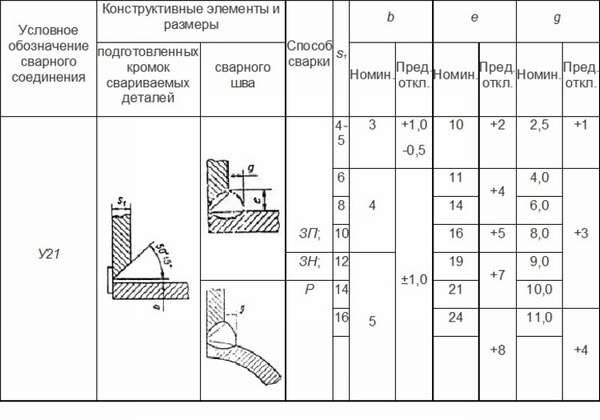

Таблица размеров катета шва

Значения катетов шва зависимо от типа шва, расстояния меж кромками, сварочного способа и размера фланцевой фаски сведены в таблицы для всякого типа раздельно.

Таблица размеров катетов для У21.

Разделка труб под сварку

ГОСТ регулирует виды и свойства подготовки к сварным работам для разных типов соединений:

- стыковых,

- угловых,

- нахлесточных.

Перед началом сварочных работ нужно проводить подготовку. В нее заходит:

- механическая зачистка, производится с целью удаления пыли, следов коррозии, оксидной пленки,

- хим обработка, для удаления масложировых пятен и окисной пленки,

- разделка кромок.

Разделка проводится при помощи механической обработки кромки. При монтаже трубопроводов она производится особыми машинками. Во время ремонтных работ допускается выполнение разделки при помощи угловых шлифмашин.

Разделка кромок производится при толщине заготовок от 4 мм.

Для угловых соединений под отводы делают скашивание одной либо обеих кромок под углом 45о.

Соединения на трубопроводах разделяются на поворотные и неповоротные.

Сварка железных трубопроводов ГОСТ 16037 советует использовать по способности поворотные соединения. Они варятся в более комфортном и удачном нижнем сварочном положении, разделка кромок для него производится идиентично по всему периметру стыка.

Неповоротный стык приходится варить во всех сварочных положениях, переходящих одно в другое по мере продвижения по шву вокруг трубы.

Разница меж шириной стен соединяемых встык труб не обязана быть наиболее 10% и не превосходить 3-х мм. При всем этом ширина зазора обязана быть неизменной по всему стыку и находиться в переделах от 2 до 3 мм.

До того, как начать установка, нужно обработать кромки и околошовную зону на 20-30мм, очистив ее от механических загрязнений, следов коррозии и масложировых пятен.

До того, как начать установка, нужно обработать кромки и околошовную зону на 20-30мм, очистив ее от механических загрязнений, следов коррозии и масложировых пятен.

Перед главный электродуговой сваркой торцы труб прихватывают друг к другу:

- трубы до 300 мм в поперечнике: 4 прихватки,

- выше 300 мм- умеренно через любые 200-300 мм.

Трубы с шириной стен 12 мм и наиболее проваривают в три приема. На первом шаге сформировывают корень шва в виде валика с возвышением 1,5-3 мм, умеренно распределенного по длине стыка. Электрод при всем этом следует вести возвратно-поступательно.

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует созодать толще, чем сама деталь. Для формирования соединения с данными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. Опосля этого электроду будет обеспечен доступ для высококачественной проварки шва на всю глубину.

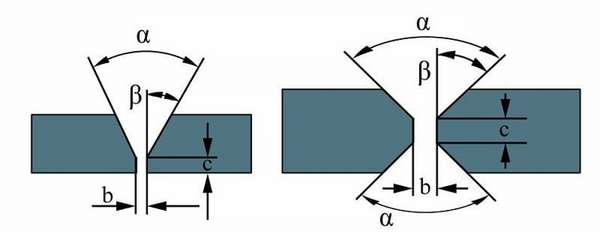

Главными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтоб понизить возможность прожога корня шва..

- Угол скоса β. При двухсторонней разделке острый угол воспринимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает подабающий доступ к корню шва для сварочного оборудования.

Характеристики фаски.

Если значение притупления невелико либо его совсем нет, то прожог предупреждают таковыми способами, как:

- внедрение подкладок, препятствующих вытеканию расплавленного сплава,

- сварка на флюсовой подушечке,

- предварительное подваривание,

- выполнение замка.

Технологам следует обращать особенное внимание на корректный расчет и соблюдение хороших значений характеристик разделки. Это дозволяет понизить трудозатратность, экономично расходовать материалы и сохранять контроль над себестоимостью.

При подготовке стыковых соединений вид фаски зависит от толщины деталей:

- 3-25мм: одностороння фаска,

- 26-60мм: обоесторонняя,

Для угловых инсталлируются последующие границы:

- 3-20мм: одностороння,

- 21-50 мм: двухстороння.

Исходя из геометрической формы профиля поперечного сечения, выделяют такие типы разделки:

- обыденный скос, профиль представляет собой трапецию,

- Х-образная, два скоса изготовлены навстречу друг дружке таковым образом, что профиль поперечного сечения двухсторонней разделки зрительно припоминает очертания буковкы Х,

- U-образная, профиль поперечного сечения криволинейный и припоминает очертания буковкы U.

ГОСТ на сварку труб советует использовать U-образную разделку при огромных толщинах заготовок, с целью понизить площадь сечения шва и, как следует, понизить расход материалов и повысить скорость работы.

Форму разделки выбирают, руководствуясь шириной труб:

- 3-25мм: Х-образная либо V–образная,

- 26-60мм- U–образная,

- наиболее 60 мм- особые формы.

Они представляют собой:

- уступы,

- сложные криволинейные профили, призванные сохранить доступ электрода к корню шва и снизить площадь поперечного сечения.

Для разделки употребляются последующие методы:

- Газовый резак. Характеризуется низкой точностью и недостающим качеством поверхности. Просит доборной обработки механическими методами.

- Мехобработка. Строгальная либо фрезерная обработка дает достаточную чистоту и форму поверхности. Долбежная обработка также просит финальной мехобработки.

При разделке кромок труб огромного поперечника употребляются особые торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка нередко производится вручную шлифмашинами.

Заключение

ГОСТ на сварку трубопроводов – принципиальный регламентирующий документ, устанавливающий условия на подготовку и проведение работ. Он описывает способы сварки, типы соединений, статус разделки и конструктивные характеристики для всякого из их. Трубопровод служит не один год. Он также должен выдерживать давление воды либо газа. Серьезное соблюдение требований гост 16037 на сварку трубопроводов нужно для обеспечения прочности, долговечности и плотности сварных соединений.

ГОСТ 5264-80 на ручную дуговую сварку и соединения

Швы, производимые ручной дуговой сваркой по ГОСТ 5264-80 делятся на типы по расположению состыковываемых частей. В нормативном документе выделяют соединения:

- стыковое;

- угловое;

- внахлест;

- внакладку.

Соединение встык считается традиционным и встречается почаще остальных видов. Оно соединяет – состыковывает торцы деталей, листов и труб. Соединение выходит крепким, выдерживает перегрузки на растяжение, кручение, извив. В итоге стыковой сварки один элемент детали плавненько перетекает в иной, продолжает его.

Применяется стыковое соединение почаще всего, когда прокладывается трубопровод, создаются габаритные плоские детали, типа площадок. Толщина соединяемых частей быть может схожей и разной. Зависимо от толщины материала производится разделка кромок. Швы ручной сваркой производятся в один и несколько слоев.

Угловой стык сумеет иметь обоюдное размещение под 90⁰, также острый и тупой угол меж соединяемыми элементами.

Методы обработки кромок под сварку

Существует несколько методов как обработать кромку детали:

- Ручной – для этого употребляют такие инструменты, как зубило, наждачка либо ратфиль;

- Механический – различаются по типу применяемого оборудования: 1) с помощью токарного либо расточного станка деталь обтачивают на оси, которая вращается; 2) остальные заготовки обрабатывают на фрезерных, шлифовальных, строгальных и остальных машинках; 3) фрезерные либо всепригодные станки употребляются для обработки криволинейных краев.

- Тепловой – 1) с помощью газового резака, которая перебегает в ручную сварку; 2) плазмотроном – одна из самых четкий обработок.

Форма кромок

Для листового материала, толщина которого наименее 4 мм, сварка ГОСТ 5264-80 делается без зачистки кромок. Удаляются с соединяемых торцов грязюка, окалина, заусенцы. Лист таковой же толщины сваривается с отбортовкой либо с подкладками.

Пластинка шириной до 60 мм сваривается разделкой одной либо обеих кромок. Разделка имеет прямолинейную форму и делается с одной и обеих сторон, зависимо от наложения шва. При сварке с одной стороны для формирования корня соединения используются съемные накладки.

Для пластинок наиболее 60 мм сварные швы ГОСТ 5264-80 производятся с криволинейным скосом под многослойную сварку. Обоесторонняя разделка кромок может производиться схожей с обеих сторон в форме буковкы V, Что в сечении смотрится как Х. Либо делается криволинейная ассиметричная разделка, с нижней стороны меньше.

Как приготовить изделие перед разделкой кромки под сварку

Предварительные работы можно поделить на некоторое количество видов:

- Ручная> – таковой метод правки употребляется для присоединения плит с внедрением молотка.

- Механическая – данный вид подготовки употребляется для устранения складок, неровностей и коробления (преломления формы) с помощью прокатки на правильных вальцах.

- Разметка – применяется при ремонте, для исправления криволинейных швов, когда нужно просверлить отверстия.

- Тепловая – употребляется для увеличения эластичности и урегулирования внутреннего строения сплава, для что железные изделия заранее подогревают.

Также принципиально приготовить саму кромку. Подготовка различается:

- С разделкой: снимается фаска одной стороны, если необходимо, то и с иной, часто с обоих изделий. Либо же делают угловое скашивание.

- Разделка отсутствует: для этого нужно отлично зачистить поверхность и уложить на подходящей дистанции.

- Отбортовка: сглаживаются заостренные бока.

Когда весь комплекс работ по подготовке проведен, перебегают, конкретно, к самой разделке кромки труб перед сваркой. Можно выделить одностороннюю разделку труб под сварку и обоестороннюю (потому что скосы наиболее сложной формы нужно заваривать как с лицевой, так и изнаночной стороны детали).

Нрав шва

В документе на сварку ручную по ГОСТ 5264-80 определен нрав шва как:

- однобокий;

- обоесторонний.

Стыковое однобокое соединение производится по разным технологиям образования корневого шва. Однобокие соединения делятся:

- вольные;

- на подкладке;

- замковый.

Угловые, тавровые и нахлесточные соединения не имеют вариантов выполнения корневого шва. Они могут навариваться с одной либо 2-ух сторон.

Различают монтажный и главный сварочный шов. 1-ый нужен для временного удержания металлической детали в определенном положении. Опосля того, как вся арматура будет сварена, монтажное соединение убирают механическим методом

Всераспространенные ошибки при разделке труб под сварку

Часто ошибки появляются во время самой подготовке к разделке. Потому, чтоб работа была выполнена на высшем уровне и сварочный шов был безупречным, не допускайте последующих ошибок:

- Не оставляйте скос края с острым углом – это быстрее всего приведет к тому, что шов плохо будет просачиваться вовнутрь соединения.

- Нехорошая очистка изделия от загрязнения и масел либо ошибочно подобранный способ чистки – в итоге шов будет пористым.

- Несоблюдение регламентов ГОСТа (некорректно подобранный угол скоса, размеры зазоров) – пусть работа и будет резвее, но свойство получившегося шва будет плачевным.

Формы поперечного сечения

В разрезе сварного стыка отлично видна его форма. Сплав электрода либо присадки, совместно с расплавленными кромками образует конус, расширяющийся к верху. Боковые границы отчасти повторяют форму разделки кромок, но проходят дугообразными линиями по основному сплаву.

С оборотной стороны корневой шов мало выступает за плоскость соединяемых деталей, образуя дугу. Внедрение подкладок не дозволяет сплаву из сварочной ванны вытекать. Сплав с оборотной стороны соединения не вытекает, образует ровненькую поверхность с плоскостями соединяемых деталей. Кромка перекрывается линией стыка.

Толщина деталей

Эталон верно делит типы разделки кромок и количество слоев зависимо от толщины деталей. В главный таблице обозначено, какой формы обязана быть разделка и нрав шва.

При производстве сварных соединений по ГОСТ 5264-80 с разной шириной стен, не превосходящих допустимых размеров 1 – 4 мм, детали свариваются как схожей толщины. Допускается размещение стыка под наклоном.

В случае большей различия толщин соединяемых пластинок, большая деталь стачивается под углом в 15⁰, до толщины наименьшей детали. Механическая обработка делается по мере необходимости с 2-ух сторон. Режим сварки выбирают по детали с наименьшей шириной.

В угловых соединениях торец привариваемой пластинки может не разделываться и сварка делается с 2 сторон по обозначенной схеме. В этом случае допускается наличие зазора – b. Он возрастает пропорционально толщине листа и составляет от 1 мм до 4 мм, без зачистки кромок.

Спец оборудование

Не только лишь всепригодное оборудование, да и узко спец подойдет для разделки кромки труб под сварку применяется. Подобрать можно только от размеров работ.

Если гласить о всепригодных машиных, то можно выделить угловые шлифовальные станки, слесарные инструменты и ратфили.

Компания Promotech представляет большой выбор узко направленных машин для снятия фаски: кромкорезы и фаскосниматели серии BM и серии PRO, которые непревзойденно подходят для выполнения огромного размера похожих швов.

Условные обозначения

Сварные швы по ГОСТ 5264-80 имеют обозначение на чертеже с указанием свойства соединения, разделки и варианта выполнения. Буквенно-числовое обозначение размещается на полке стрелки, которая показывает на шов. Расшифровка показывает:

- ГОСТ, по которому делается деталь.

- Буквенно-числовое обозначение.

- Метод сварки, аппарат.

- Катет.

- Для прерывающихся швов длина провариваемых участков.

На чертеже видимые швы прочерчиваются жирной линией, невидимые – пунктиром. На боковом изображении прорисовывается форма выступающей за границы поверхности соединенных частей части шва.

Буковка с числом – обозначение нрава стыка электродуговой сварки:

- соединенные встык, С1 – С25;

- торцами под углом, У1 – У10;

- тавровые , Т1 – Т11;

- нахлесточные и затратные, Н1 – Н3.

Для швов, производимых на полуавтоматах, в среде защитных газов и иными методами вид соединения обозначается теми же знаками. Отличие технологии сварки определяется цифрами и производится о иным нормативным документам. К примеру, если применяется защитный газ, указывается ГОСТ 14771-76.

В конце маркировки свойства соединения по мере необходимости устанавливают доп обозначения. Наклонная линия охарактеризовывает прерывающийся шов стыкового соединения. Z ставят на тавровый стык и затратное соединение с шахматным расположением провариваемых отрезков.

Металлоконструкция имеет по контуру замкнутые, незамкнутые соединения. Они обозначаются кругом и квадратом без одной стороны. Марка свариваемого материала может указываться в маркировке либо технологической карте.

Начальник конструкторского бюро проектирования больших металлоконструкций завода ХСМК Долгополов С. В.: «Если при изготовлении детали употребляются однотипные швы, обозначение быть может облегчено до стрелки с маленькой полкой. Она может иметь лишь схематическое обозначение свойства шва и даже не иметь полки, лишь стрелка. Найти размещение соединения, с какой стороны от проекции чертежа оно находится, проще всего по маркировке: над линией видимый шов, невидимый – ГОСТ и все свойства пишутся под линией полки».

Предел текучести

Свойство сварного стыка определяется зрительным осмотром и исследованием на макро и микро-структуру, механические характеристики. Сталь имеет собственный предел текучести – перегрузка, при которой начинается деформация. Контроль осуществляется разрушающим способом. Вырезают фрагмент шва с сплавом, который он соединяет. Инспектируют механические свойства сплава шва и сваренных частей на растяжение, извив и остальные характеристики.

Крепкость и предел текучести шва не должны превосходить подобные характеристики основного сплава. По таблице выбирается тип электрода, соединение которого будет соответствовать требованиям по прочности и текучести.

Из исследуемого участка вырезают маленькие кубики, со сторонами по 10 мм. Опосля шлифовки и травления кислотой на их структуру зерна и микротрещины, образованные при растяжении на предел текучести.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

| Катет углового шва для дела временного сопротивления разрыву сплава шва к временному сопротивлению разрыву основного сплава | ||||

| 1,0 | 1,1 | 1,2 | 1,3 | 1,4 |

| 4 | 4 | 4 | 3 | 3 |

| 5 | 5 | 4 | 4 | 4 |

| 6 | 6 | 5 | 5 | 4 |

| 7 | 7 | 6 | 6 | 5 |

| 8 | 7 | 7 | 6 | 6 |

| 9 | 8 | 8 | 7 | 7 |

| 10 | 9 | 9 | 8 | 7 |

| 11 | 10 | 9 | 9 | 8 |

| 12 | 11 | 10 | 9 | 9 |

| 13 | 12 | 11 | 10 | 9 |

| 14 | 13 | 12 | 11 | 10 |

| 15 | 14 | 13 | 12 | 11 |

| 16 | 15 | 14 | 13 | 12 |

| 17 | 16 | 14 | 13 | 12 |

| 18 | 17 | 15 | 14 | 13 |

| 19 | 17 | 16 | 15 | 14 |

| 20 | 18 | 17 | 16 | 14 |

Малый катет условного шва

При сваривании двутаврового соединения, катет берется по меньшему размеру вписанного треугольника. Поверхность наплавленного сплава может иметь выпуклую и вогнутую форму. Кривая не обязана отклоняться от прямой полосы наиболее чем на 30%.

Малое значение катета относительно наиболее толстого элемента определяется по таблице, исходя из текучести стали. Значения делятся на предел текучести до 400 Мпа и выше этого значения.

К узкой детали, катет не должен превосходить 1,2 ее толщины.

Таблица зависимости катета от сопротивления.