Измерение сопротивления изоляции

Один из самых принципиальных шагов проверки системы электроснабжения. И сиим шагом уж буквально не стоит третировать. Не так принципиально получить священную бумажку протокола, который можно предъявить инспектору. Еще важнее иметь реальное представление о состоянии дел в системе электроснабжения вашего объекта. На данной страничке нашего веб-сайта вы отыщите более полную информацию о этом виде работ.

Стоимость работ можно расчитать по площади объекта, либо количеству автоматических выключателей в электрощите. Ниже приведены готовые расчёты, во всех вариантах в стоимость заходит полная проверка объекта с выдачей технического отчета со всеми необходимыми свидетельствами и лицензиями, также бесплатная доставка документов курьерской службой.

- 1 Павильоны в торговых центрах, магазины, офисные помещения и остальные объекты площадью до 100 квадратных метров — 6.000 — 8.000 тыщ рублей.

- 2 Помещения различного предназначения 100 — 200 квадратных метров — от 12.000 рублей.

- 3 Школы, детские сады, жилые дома от 30.000 рублей.

- 4 Складские помещения площадью 100 — 500 квадратных метров от 15.000 рублей.

Для более четкого расчета цены работ, позвоните нам по телефону +7(495)968-08-60 либо заполните форму оборотной связи ниже, сотрудники нашей компании тщательно скажут для вас о критериях проведения работ и скидках.

Для чего же нужен застыл сопротивления изоляции?

Разглядим на примере проверку электронного кабеля. Как понятно, изоляционная оболочка кабеля служит для отделения токопроводящих жил друг от друга (фазная изоляция), или для отделения самого кабеля полностью от окружающей его среды (земля, воздух). Делается она из особых электротехнических материалов. Это быть может резина, пластик, целофан, бумага пропитанная консистенцией масла и канифоли и т. д. Как понятно, ничего нескончаемого не бывает, все имеет начало и конец. Так же и с изоляцией. С момента производства и в течение всего срока службы ее электроизоляционные характеристики повсевременно ухудшаются. Скорость, с которой происходит ухудшение электроизоляционных параметров оболочки кабелей зависит от огромного количества причин. Это характеристики окружающей среды (завышенная влажность, высочайшая температура), при которой эксплуатируется кабель, механические перегрузки на него, возраст кабеля, повреждения при монтаже и т. д.

Разумеется, что ухудшение параметров изоляции, равно как и ее повреждение фактически нереально найти невооруженным взором. Потому электроизоляционные характеристики оболочки кабеля инспектируют методом измерения ее сопротивления. Проведение таковых работ является неотклонимым при приемо-сдаточных испытаниях электроустановок. Это нужно для своевременного обнаружения повреждения кабелей, которые не изредка случаются в процессе монтажных работ. Мы советуем также проводить данные тесты кабеля до его прокладки, когда он еще намотан на барабане. Это дозволит вовремя найти повреждения кабеля, вызванные неверной перевозкой либо неверным методом хранения. Помните, что состояние изоляции во много описывает возможность неопасной эксплуатации электроустановки.

Каким устройством создают измерение сопротивления изоляции?

Для того, чтоб проверить изоляцию, употребляют особый устройство — мегаомметр. В базе его работы лежит закон Ома для участка цепи. Согласно этому закону, сопротивление изоляции — это отношение приложенного напряжения к току, вызвавшему напряжение. Также, при помощи него можно найти степень увлажненности кабеля. Для этого проводят два измерения — через 15 секунд и через 60 секунд. Потом находят отношение первого измерения ко второму R15/R60. Это отношение именуется коэффициентом абсорбции. Если изоляция мокроватая, то коэффициент абсорбции будет приближаться к единице. Инженеры нашей компании удачно употребляют в собственной работе приборы разных производителей, в том числе и российские, которые даже через 30 лет работы продолжают давать четкие результаты измерений.

Кто может создавать измерение сопротивления изоляции?

Данные измерения могут создавать лишь спец организации, имеющие свидетельство о регистрации электроизмерительной лаборатории. Сотрудники, конкретно производящие тесты, обязаны иметь удостоверение с группой по электробезопасности не ниже 3-ей, также отметку о том, что они имеют право создавать тесты электрооборудования завышенным напряжением.

Как нередко создают измерение сопротивления изоляции?

Периодичность проведения испытаний для большинства обыденных публичных, офисных, производственных спостроек устанавливается не пореже 1-го раза в три года. Для особо небезопасных помещений и внешних электроустановок, также подъемных кранов, лифтов и электроплит не пореже 1-го раза в год, для передвижных и переносных электроустановок — один раз в год. Проверка сварочных аппаратов обязана проводиться не пореже 1 раза в 6 месяцев.

Методика измерения сопротивления изоляции

Вот сейчас мы разглядим конкретно методику проведения измерений. Измерение отдельных жил одножильных, проводов, шнуров, обязано проводиться по последующей методике. Для изделий без железной оболочки, брони либо экрана измерения должны проводиться меж токопроводящей жилой и железным стержнем либо меж токопроводящей жилой и заземлением. Для изделий с железной оболочкой, броней либо экраном, измерения должны проводиться меж токопроводящей жилой и железной оболочкой, броней либо экраном. Многожильные кабели, провода, шнуры испытываются по последующей методике. Для изделий без железной оболочки, брони либо экрана определяют сопротивление меж каждой токопроводящей жилой и остальными жилами, соединенными меж собой либо меж каждой токопроводящей жилой и остальными жилами, соединенными меж собой и заземлением. Для изделий с железной оболочкой, броней либо экраном проверку создают меж каждой токопроводящей жилой и остальными жилами, соединенными меж собой и с железной оболочкой, броней либо экраном.

Для разных частей электронных сетей напряжением до 1000 В есть определенные малые значения. Электроизделия и аппараты обязаны иметь измеренные значения, которые указаны заводом изготовителем, но не наименее 0,5 МОм. Испытывается электроизделия и аппараты напряжением от 100 до 2500 В зависимо от номинального напряжения изделия. Полупроводниковые приборы, которые могут заходить в состав аппаратов и электроизделий, должны быть зашунтированы во избежание их повреждения. Испытание распределительных устройств, щитов и токопроводов делается напряжением 1000-2500 В. Испытывать нужно каждую секцию распределительного устройства. Малое значение обязано быть не наименее 1 МОм. При испытании электропроводок, в том числе осветительных сетей, напряжение устанавливают 1000 В, значение обязано быть не наименее 0,5 МОм. Проводя данные измерения в силовых сетях, нужно принять меры для предотвращения повреждения микроэлектронных и полупроводниковых устройств. В осветительных сетях должны быть выкручены лампы, а выключатели и штепсельные розетки присоединены.

Испытание вторичных цепей распределительных устройств, цепей питания приводов выключателей и разъединителей, цепей управления, автоматики, телемеханики и защиты, выполняются со всеми присоединенными аппаратами (катушки, контакторы, пускатели, выключатели, реле, вторичные обмотки трансформаторов тока и напряжения). Напряжение обязано быть 1000-2500 В, измеренное значение не наименее 1 мОм. Изоляцию электроустановок кранов и лифтов инспектируют напряжением 1000 В, значение при всем этом обязано быть не наименее 0,5 МОм. Проверка стационарных электроплит делается в нагретом состоянии также напряжением 1000 В, измеренное значение обязано быть — не наименее 1 МОм. Для шинок неизменного тока и шинок напряжения на щитах управления приняты последующие значения: испытательное напряжение — 500-1000 В, измеренное значение обязано быть не наименее 10 МОм.

Испытание вторичных цепей распределительных устройств, цепей питания приводов выключателей и разъединителей, цепей управления, автоматики, телемеханики и защиты, выполняются со всеми присоединенными аппаратами (катушки, контакторы, пускатели, выключатели, реле, вторичные обмотки трансформаторов тока и напряжения). Напряжение обязано быть 1000-2500 В, измеренное значение обязано быть не наименее 1 мОм. Изоляцию электроустановок кранов и лифтов инспектируют напряжением 1000 В, значение сопротивления изоляции при всем этом обязано быть не наименее 0,5 МОм. Проверка стационарных электроплит делается в нагретом состоянии также напряжением 1000 В, измеренное значение обязано быть — не наименее 1 МОм. Для шинок неизменного тока и шинок напряжения на щитах управления приняты последующие значения: испытательное напряжение — 500-1000 В, измеренное значение обязано быть не наименее 10 МОм.

Для того, чтоб на показания мегаомметра не оказывали воздействие токи утечки по поверхности изоляционных материалов кабельных жил, что особо принципиально при проведении измерений в сырую погоду, устройство подключают с внедрением экрана. Если создавать тесты при температуре ниже +5 градусов, показания не отразят настоящих значений.

Опосля проведения измерений, данные заносятся в протокол. Кроме самих измерений, в протокол также заносятся климатические условия, при которых они происходили, цель испытаний(приемо-сдаточные либо эксплуатационные). В раздел протокола с плодами измерений также заносятся наименования линий, по проекту, напряжение, марка кабеля, сечение и количество жил. Напряжение мегаомметра (для кабелей сечением до 16 квадратных мм — 1000 В, наиболее 16 квадратных мм 2500 В) и допустимые значения. Во 2-ой таблице протокола указывается информация с чертами устройств, которые использовались. Также указываются выводы о согласовании электроустановки нормативным документам и способности ее эксплуатации.

Испытание сварочных аппаратов

Применение сварочных трансформаторов заключается в питании сварочной дуги. Бывают однофазные, двух- и трехфазные трансформаторы. Самые мелкие по своим габаритам однофазные агрегаты могут употребляться в работе одним человеком. Двухфазные, часто, наиболее крупнее, обустроены колесами, также разрешают работать как с неизменным, так и с переменным током. Трехфазные же трансформаторы, очевидно, имеют гигантскую мощность, обеспечивают работу нескольких сварщиков сразу и являются стационарными, со своими регулировочными устройствами.

Совершенно точно можно сказать, что измерение только сопротивления изоляции на сварочных установках не довольно для определения их многофункциональной работоспособности.

Сроки и этапы проведения тесты сварочных трансформаторов

Периодичность тесты сварочных трансформаторов устанавливается не пореже, чем раз на полгода. А в случае перебоев в работе, даже почаще.

Тесты сварочных трансформаторов сводятся к таковым шагам:

- внешний осмотр агрегата,

- тесты изоляции на сопротивление и абсорбцию обмоток,

- проверка уровня тока и степени утраты холостого хода,

- применение завышенного напряжения,

- тесты стяжных шпилек на сопротивление их изоляции.

Все результаты испытаний заносятся в протокол, установленной формы, соответственный муниципальному эталону.

Приборы для проведения измерений должны владеть классом точности, равным 1,5.

Процесс проведения тесты сварочных трансформаторов

Когда происходит проверка сварочных трансформаторов, их нагружают на безындукционное сопротивление. На сколько детали трансформаторов высокопрочны, выяснят во время проведения электромеханическим контактором 10-и маленьких замыканий. Есть ли повреждения и деформации деталей трансформатора, выясняется во время наружного осмотра. Испытание сварочных трансформаторов проводят при включенном на наибольшее положение показателе. При номинальной же перегрузке узнают работоспособность агрегата. Лишь опосля 10-ти минутной работы в определенных температурных критериях трансформатор поддается испытанию на сопротивление изоляции. На концы первичной и вторичной обмоток подсоединяют приборы, показания которых сверяют с установленными в паспорте данными, или обозначенными на щитке трансформатора.

Параллельно устанавливают уровень погрешности шкалы регулятора тока в различных положениях. Он не должен отклоняться на ±7,5%.

При настройках с наибольшим значением тока и номинальным напряжением проверяется напряжение у холостого хода агрегата. Уровень электронной прочности трансформаторной изоляции обмоток по отношению к корпусу определяется напряжением 2500В синусоидального нрава, частота при всем этом равна 50Гц, а время проведения тесты составляет одну минутку.

Не считая всеполноценных испытаний и проверок, сварщик любой денек должен проверить оборудование, убедиться в обычных наружных критериях работы, отсутствии пыли и песка, лишней влажности и наличии особых оградительных укрытий.

Инженерная компания «СтандартСервис» производит тесты сварочных выпрямителей и трансформаторов. Оставьте свои данные на нашем веб-сайте, и мы немедленно свяжемся с вами.

Компания “СтандартСервис” предоставляет услуги передвижной электролаборатории по всей Рф.

04/2010. Сервисное сервис сварочных аппаратов

С.В. Иванов,

Технический директор

ООО «ЦТФ-Регион»

Д.Ю. Шешменев,

Начальник отдела

технической поддержки

ООО «ЦентрТехФорм»

В крайнее время больше внимания уделяется вопросцам свойства сварных соединений, выполняемых при сварки полиэтиленовых газопроводов, способам оценки свойства сварного шва и способам устранения изъянов. А именно, строй и эксплуатационные организации стараются применять ПЭ трубы и соединительные детали (ПЭ фитинги) неплохого свойства, выбирают надежных поставщиков материалов и оборудования, пробуют очень понизить воздействие людского фактора на процесс сварки полиэтиленовых трубопроводов, используя сварочные аппараты высочайшей степени автоматизации, вовремя учят и аттестуют собственных профессионалов. Но не все руководители линейных подразделений ГРО уделяют подабающее внимание вопросцам технического состояния парка сварочных аппаратов, его каждогодней технической диагностики и аттестации. А от точности работы всех узлов и агрегатов оборудования впрямую зависит и свойство сварочных работ, и скорость монтажа, и количество бракованных соединений, что имеет очень противные экономические последствия. В ряде всевозможных случаев не выявленные впору повреждения сварочного оборудования либо остальные отличия в его работе не только лишь содействовали понижению сохранности работы персонала, да и приводили к трагедиям на газопроводах.

В связи с сиим в наставлениях производителей сварочного оборудования и в русских нормах содержатся требования каждогодней технической диагностики, гарантийного и пост гарантийного обслуживания оборудования для сварки полиэтиленовых газопроводов.

Согласно СП 42-103-2003 (п.6.50), «сварочное оборудование проходит систематическое каждогоднее сервисное сервис предприятием фирмы-производителя этого оборудования или представителем конторы, имеющим допуск к сервисному обслуживанию этого оборудования. Дата следующего сервисного обслуживания обязана, обычно, автоматом вводиться в протоколы сварки при проведении монтажных работ. Аттестацию сварного оборудования проводят в согласовании с РД 03-614». РД 03-614-03 «Порядок внедрения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для небезопасных производственных объектов» устанавливает требования и условия проведения испытаний, освидетельствования (аттестации) и дизайна их результатов.

В согласовании с РД 03-614-03, срок деяния свидетельства о аттестации для серийно выпускаемого сварочного оборудования составляет три года, а для опытно-промышленныхпартий аппаратов, применяемых наиболее 6 лет с даты выпуска, – 18 месяцев.

Аттестованное сварочное оборудование регистрируют в Реестре Государственного агентства контроля и сварки (НАКС).

Свидетельства о аттестации, незарегистрированные в Реестре НАКС, числятся недействительными.

Сервисное техническое сервис (каждогодная диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента)) и аттестация сварочного оборудования проводятся на производственно – испытательных базах сервисных центров производителей и поставщиков оборудования, в аккредитованных в системе НАКС аттестационных центрах и пт. Аттестация сварочного оборудования дозволяет проверить, может ли оборудование обеспечивать данные технологические свойства для разных методов сварки, определяющие требуемое свойство сварных соединений при изготовлении, монтаже, ремонте и реконструкции газопроводов.

Производственно-испытательная база обязана быть вооружена метрологически поверенной аппаратурой, нужной для проведения всего комплекса испытаний сварочного оборудования. Сервисное техническое сервис (каждогодная диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента)) и аттестация сварочного оборудования проводятся высококвалифицированными спецами, аттестованными в установленном порядке и имеющими допуск к данным видам работ.

Очень принципиальным обстоятельством является и то, что не хоть какой технических спец, более-менее разбирающийся в принципной схеме устройства сварочного аппарата для стыковой либо муфтовой сварки труб из целофана, имеет право производить вышеуказанные работы.

Суровые фирмы-производители оборудования дают права на сервисные работы лишь тем организациям – авторизованным сервисным центрам, чьи сотрудники имеют специальную подготовку (которая почаще всего проводится на заводе-производителе), аттестованы компанией производителем и проходят увеличение квалификации по данному направлению не наименее 1-го раза в два года. Не считая того, работы по гарантийному и каждогоднему сервисному обслуживанию, ремонту, также каждогодней диагностике и поверке оборудования для сварки полиэтиленовых труб могут проводиться лишь на диагностическом оборудовании, сертифицированном фирмой-производителем. Следует также упомянуть о неких качествах гарантийного ремонта сварочных аппаратов.

Почаще всего гарантийный срок составляет один год. Если какая-либо деталь либо узел оборудования окажутся неисправными вследствие производственного недостатка в срок до 1-го года со денька покупки, то сервисные центры уполномочены создавать их ремонт либо подмену (бесплатные для клиента) лишь при последующих критериях:

- в наличии имеются документ, подтверждающий приобретение, и верно заполненный паспорт оборудования

- неисправность не является следствием неверной эксплуатации, небрежности, неверного задания рабочих характеристик либо неверной регулировки со стороны юзера

- неисправность не является следствием естественного износа либо выработки ресурса детали оборудования

- оборудование не проходило сервисного обслуживания, не ремонтировалось, не разбиралось на части и не переделывалось любым лицом, неуполномоченным фирмой-производителем

Еще есть один важный факт, на который все почаще уделяют свое внимание пользователи сварочной техники – сервисное сервис, гарантийный и послегарантийный ремонт, каждогодную проверку технического состояния аппаратов нужно создавать стремительно и отменно. Почаще всего сварочное оборудование повреждается во время активного строительного сезона, и привести его в рабочее состояние необходимо в кратчайшие сроки. В ответ на такие запросы фирмы-поставщики время от времени докладывают, что аппараты нужно везти за тыщи км, а запасные части ожидать в течение трех-четырех месяцев. Это навечно выводит оборудование из производственной деятельности, а строй и эксплуатирующие организации несут убытки.

В связи с сиим стают явными достоинства тех поставщиков и производителей сварочного оборудования, которым удалось сделать на местности Рф разветвленную сервисную службу (в таковых городках, как, к примеру, Москва, Санкт-Петербург, Оренбург, Тюмень, Новосибирск, Тула, Екатеринбург). Высококвалифицированные спецы готовы по первому звонку выехать в компанию, где появилась неувязка, стремительно и отменно произвести ремонт аппаратов, используя при всем этом особые приспособления и укомплектованные склады запасных частей.

Полный подход к выполнению работ на полиэтиленовых газопроводах включает:

- осмысленный выбор поставщика материалов и оборудования

- кропотливый входной контроль труб и соединительных деталей

- обученный и аттестованный персонал

- соблюдение всех норм и правил при выполнении сварочных работ

- внедрение спец вспомогательного оборудования

- применение исправных, аттестованных, впору прошедших техническое сервис сварочных аппаратов

Следование сиим принципам дозволяет производить работы стремительно и отменно, избегая неожиданных и аварийных ситуаций, также прирастить производительность труда, понизить издержки и получить значимый экономический эффект.

Сервис сварочного оборудования

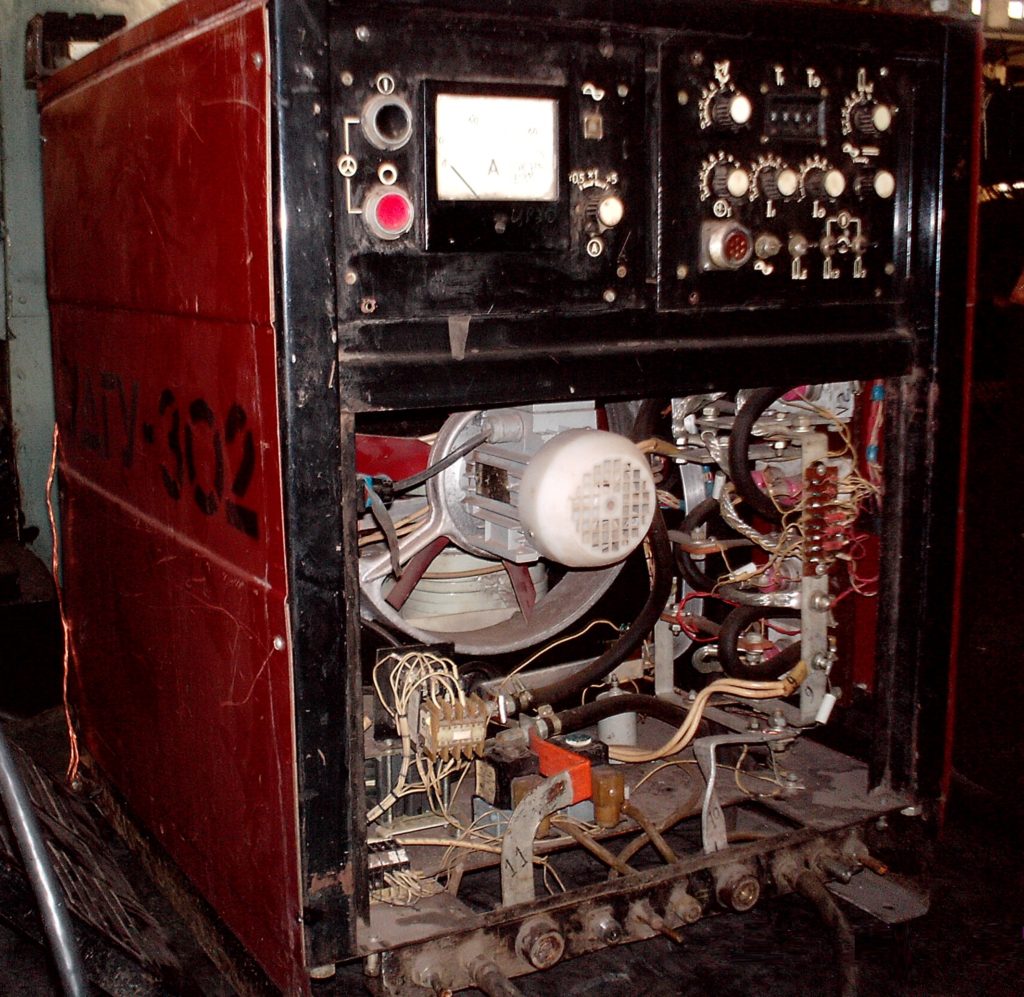

Сварочный аппарат УДГУ-302

Главные определения и определения

Система технического обслуживания и ремонта техники – Совокупа взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, нужных для поддержания и восстановления свойства изделий, входящих в эту систему.

Техническое сервис сварочного оборудования (Профилактическое сервис, Технический уход) – Комплекс операций по поддержанию исправности оборудования.

Ремонт – Комплекс операций по восстановлению исправности либо работоспособности изделий.

Периодичность технического обслуживания (ремонта) – Интервал времени либо наработка меж данным видом технического обслуживания (ремонта) и следующим таковым же видом либо иным большей трудности. (Примечание: под видом технического обслуживания (ремонта) соображают техническое сервис (ремонт), выделяемое (выделяемый) по одному из признаков: шагу существования, периодичности, размеру работ, условиям эксплуатации, регламентации и т.д.).

Периодическое техническое сервис – Техническое сервис, выполняемое через установленные в эксплуатационной документации значения выработки либо интервалы времени.

Регламентированное техническое сервис – Техническое сервис, предусмотренное в нормативно-технической либо эксплуатационной документации и выполняемое с периодичностью и в объеме, установленными в ней, независимо от технического состояния изделия в момент начала технического обслуживания.

Плановое техническое сервис – Техническое сервис, постановка на которое осуществляется в согласовании с требованиями нормативно-технической либо эксплуатационной документации.

Серьезный ремонт – Ремонт, выполняемый для восстановления исправности полного либо близкого к полному восстановлению ресурса изделия с подменой либо восстановлением всех его частей, включая базисные.

Средний ремонт – Ремонт, выполняемый для восстановления исправности либо частичного восстановления ресурса изделия с подменой либо восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей.

Средний ремонт – Ремонт, выполняемый для восстановления исправности либо частичного восстановления ресурса изделия с подменой либо восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей.

Плановый ремонт – Ремонт, постановка на который осуществляется в согласовании с требованиями нормативно-технической документации

Требования нормативных документов по обслуживанию сварочного оборудования

Эксплуатация сварочного оборудования обязана выполняться в согласовании с требованиями «Правил технической эксплуатации электроустановок потребителей» (ПТЭ).

Требования Правил технической эксплуатации электроустановок потребителей:

- П.1.2.3 Для выполнения обязательств по организации эксплуатации электроустановок управляющий назначает ответственного за электрохозяйство организации;

- П. 3.1.21 На предприятии обязана действовать система технического обслуживания и ремонта СО (установок), разработанная и осуществляемая с учетом ПТЭ, инструкций по эксплуатации СО, указаний завода изготовителя и местных критерий;

- П. 3.1.22 Сопротивление изоляции измеряется не пореже 1 раза в 6 месяцев, также при долгих перерывов в работе и механических повреждениях;

- П. 1.6.10 Установленное оборудование обязано обеспечиваться запасными частями и материалами. Состояние, условия поставки, хранение контролируется ответственным за энергохозяйство

Система обслуживания и ремонта сварочного оборудования (ППР) в организации включает:

- наличие ответственного за электро хозяйство, который должен обеспечить своевременное и высококачественное техническое сервис и планово-предупредительный ремонт (П.1.2.6. ПТЭ);

- наличие ответственного за эксплуатацию сварочного оборудования В соотв с п. 3.1.23 ПТЭ при наличии службы Гл. сварщика ответственность возлагается на него, который «Возглавляет разработку графиков проведения планово-предупредительного и серьезного ремонта сварочного оборудования»;

- наличие графиков ППР, составленных ответственным за энергохозяйство, утвержденные техническим управляющим Пользователя (п. 1.6.3. ПТЭ)

Графики ППР должны предугадывать проведение текущих ремонтов (сервис), средних и серьезных. Так, для источников обще промышленного предназначения рекомендуется последующая последовательность плановых ремонтов: запуск (К) – Т – С – Т – С – Т – С – Т – К. При всем этом период меж ремонтами устанавливается зависимо от трудности оборудования, критерий эксплуатации, интенсивности работы. Т –от 3 до 6 месяцев, С- от 1-3 года, К- 3-6 лет. Так что меж ремонтный цикл от 1-го серьезного ремонта до другого составляет срок службы сварочного аппарата, составляющий, обычно — 6 лет. В паспортах на отдельные марки оборудования указываются периоды обслуживания и объемы работ , к примеру, для ВДУ 506 один раз за месяц проводится чистка от пыли и проверка состояния контактов, один раз в 3 месяца проверка блоков управления.

В сответствии с п. 1.6.7 ПТЭ СО, выработавшее срок службы, обозначенный в паспорте, обязано пройти техническое освидетельствование, комиссией возглавляемой техническим управляющим. с целью оценки состояния, установления сроков предстоящей работы и критерий эксплуатации.

Результаты работы комиссии должны отражаться в акте и технических паспортах сварочного оборудования с неотклонимым указанием срока следующего освидетельствования.

Сварочное оборудование, выработавшее установленный технической документацией срок эксплуатации и не проходившее техническое диагностирование, обязано быть выведено из эксплуатации. До списания экономно делать не наиболее 1 — 3 серьезных ремонтов.

Внеплановый ремонт источника назначают при выявлении его неработоспособного состояния

Каждодневное сервис источника производится сварщиком перед началом работы. Он осматривает источник для выявления наружных повреждений, инспектирует наличие заземления, крепление сварочных кабелей и плотность газовых и водяных коммуникаций. Выявленные замечания докладывает мастеру.

Периодическое сервис производится электротехнологическим персоналом (наладчиком, электриком службы энергетика цеха).

Текущий ремонт, обычно, производится наладчиком прямо на посту сварки без полной разборки, но с отключением от сети. При всем этом устраняются неисправности методом подмены либо восстановления отдельных частей, что и обеспечивает работоспособность источника до наиболее сурового ремонта.

Средний ремонт производится, обычно, на ремонтном участке, при всем этом ресурс источника восстанавливается методом подмены либо восстановления неисправных его частей.

Серьезный ремонт может производиться на ремонтном участке либо на спец ремонтном предприятии. При всем этом достигают исправности источника с полным восстановлением его ресурса. Для этого приходится подменять и восстанавливать любые части источника, в том числе базисные, такие как обмотки трансформаторов, блок управления, выпрямительные блоки и т.п.

В согласовании с требованиями НТД на сварочные работы на ОТО в части эксплуатации СО все виды ремонта должны быть отражены в «Журнальчике учета состояния СО» с указанием заменяемых частей.

Размещение, подключение, заземление СО обязано удовлетворять требованиям ПТЭ, ПУЭ,и ПОТ РМ 020.

Контрольно-профилактические работы по обслуживанию сварочного оборудования

Техническое сервис содержит регламентированные в паспорте либо НТД операции для поддержания исправности изделия в течение всего его срока службы. В техническое сервис зависимо от вида СО заходит контроль его технического состояния (в том числе измерение сопротивления изоляции), чистка, смазывание, крепление болтовых соединений, подмена неких изнашивающихся частей изделия (к примеру, подающих роликов), регулировка и т.д.

Для обеспечения бесперебойной и долговременной работы сварочного оборудования, своевременного устранения маленьких дефектов при его эксплуатации нужно проводить контрольно-профилактические работы, которые разделяются на:

- каждодневные;

- каждомесячные;

- полугодовые;

- годичные.

Контрольно-профилактические работы должны делается временами.

При каждодневном обслуживании нужно:

- Перед началом работы оглядеть сварочное оборудование для выявления случайных повреждений отдельных внешних частей.

- Проверить заземление источника питания.

- Проверить надёжность подключения сварочных проводов к зажимам источника питания и свариваемому изделию.

- Опосля запуска проверить направление вращения вентилятора, по другому говоря, корректность направления потока охлаждающего воздуха.

Каждый месяц (1 раз за месяц) необходимо:

- Очистить сварочное оборудование от пыли и грязищи, продувая источник питания сжатым воздухом, а в доступных местах протирая ветошью.

- Проверить состояние электронных проводов, механических контактов и паек и в случае необходимости обеспечить надёжный электронный контакт.

- Проверить надёжность всех винтообразных соединений.

- Проверить затяжку крепления силовых катушек.

- Очистить пускатель от пыли и загрязнений, проверить состояние контактов. Если они обгорели либо на и хповерхности образовались капли сплава, то поверхность контактов нужно зачистить.

Один раз в три месяца необходимо:

- Проверить сопротивление изоляции токоведущих частей.

- Проверить состояние блока управления, фильтра защиты от радиопомех защитных цепей необходимым методом, установить отсутствие механических повреждений конденсаторов.

- В сварочных преобразователях необходимо проверить состояние коллектора, а в случае обнаружения на коллекторе следов нагара его следует прошлифовать тонкодисперсной шлифовальной бумагой.

Один раз в полгода необходимо:

- Очистить контакты и изоляционные части переключателя диапазонов тока от пыли и налёта железных частиц.

- Смазать тугоплавкой смазкой все трущиеся места.

- В сварочных преобразователях проверить состояние и наличие смазки в камерах подшипников и по мере необходимости поменять её.

Один раз в год необходимо:

- Разобрать электродвигатель вентилятора и произвести его внутреннюю чистку, перед сменой смазки подшипники нужно помыть бензином.

- Произвести плановый текущий осмотр для выявления необходимости планового ремонта.

На любом предприятии (заводе, монтажном участке либо площадке, ремонтной организации) должны быть составлены графики осмотров, проверок, профилактических (текущих) и серьезных ремонтов оборудования, утверждённых основным инженером. В графиках, кроме сроков (дат)контроля, указываются фамилии лиц, ответственных за проведение этих операций.

Сварочный аппарат ВД252