Непровар сварного шва — распространённый недостаток сварных соединений

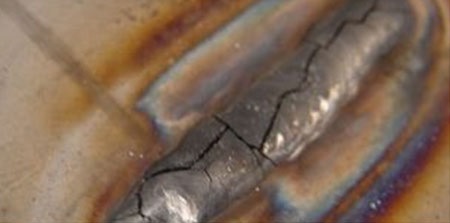

Нередко при сварке металлов сварщики сталкиваются с непроваром сварного шва. Это процесс, когда расплавленный сплав не до конца просачивается вовнутрь соединения. Недостаток в виде несплавления вызывает непрочность сварного участка. Он же — причина развития трещинок. Когда находится непровар, система становится плохой, которая потом может подпортить стиль мастера в очах заказчика.

Описание недостатка

Почти все начинающие сварщики задаются вопросцем, что именуют непроваром. Несплавления и непровары — схожее явление, образующееся при сваривании в корне либо в сечении шва. Увидеть его можно при изломе свариваемого изделия либо вырезании участков для контроля. Недостаток проявляется в виде чёрной полосы меж металлическими соединениями.

Внешние трещинкы и поры на наружной поверхности сварного шва зрительно подскажут о наличии недостатка. А рентген, гамма-лучи, ультразвук посодействуют найти внутренние трещинкы.

Предпосылки непровара

Распространённые предпосылки образования непровара при ручной дуговой сварке:

- неверный способ сварки;

- недостающий профессионализм сварщика;

- проблемы сварочного оборудования;

- плохо подобранные сварочные материалы.

- высочайшая скорость ведения электрода либо горелки в направлении шва;

- завышенный поперечник электрода;

- низкая сила тока;

- образование водородных пор;

- неочищенная поверхность кромок;

- небольшой зазор меж кромками;

- недостатки огромного угла притупления;

- небольшой угол фасок.

Непровар сварного участка — это страшный недостаток, возникающий в виде несплавления деталей.

Виды и предпосылки несплавления

Недостаток проявляется в разном виде. Бывает непровар корня сварного шва (1-ый вид) и кромок (2-ой вид).

Непровар в сварном соединении первого вида характеризуется несплавлением металлов в корне шва. Перегрузки, в особенности ударные, уменьшают сопротивляемость участка деформации. Предпосылки непровара в корне шва:

- небольшой зазор;

- маленький наконечник горелки;

- мягкое пламя;

- отсутствие сварочного ушка;

- высочайшая скорость сварки;

- заржавелая, окисная, грязная поверхность кромок.

Существует такое понятие, как местный непровар кромок. Это попадание расплавленной детали на поверхность нерасплавленной. Меж сплавами не появляется крепкой связи, а шовный валик способен даже отделиться от кромки. Причинами стают:

- нехорошее расплавление;

- нахождение горелки в одной стороне;

- маленький наконечник;

- большенный просвет меж ядром пламени и поверхностью сплава.

В случае, когда водянистый сплав натекает на кромки основного непрогретого материала, образуются наплывы. Почаще всего они встречаются во время сварки горизонтальных швов. Их просто узреть и почувствовать на гладкой поверхности.

Наплывы формируются ввиду того, что:

- сплав сплавляемого предмета недостаточно прогрет;

- мастер некорректно ведет пруток;

- допускается промах в расчете угла наклона для мундштука от горелки.

Под наплывами обычно скрываются непровары. Есть и остальные недостатки, которые могут попортить систему.

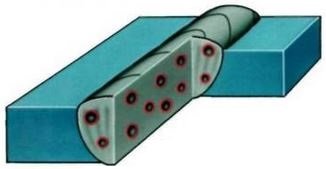

Пористость сопряжения

При несваривании сварочного шва появляются разные недостатки. Пористость — один из их. Предпосылкой такового недостатка является появление «пор».

Провоцирует возникновение малеханьких газовых пузырей высочайшая концентрация углерода, водорода и азота. Также значение имеют физические характеристики сварочных шлаков. Формируются «поры» в процессе перехода от водянистой фазы к кристаллизации.

Броско то, что сам сплав кристаллизуется существенно резвее, чем пузыри газа, потому при разработке шва может образоваться внутренняя пористость изделия. Если наружная пористость не постоянно ведет к необратимым разрушениям материала конструкции, то внутренняя — просит неотклонимой реставрации.

Нужно пристально подступать к процессу и учесть все индивидуальности применяемых деталей. Это поможет достигнуть ожидаемых результатов в возлюбленном деле и при организации сварочного бизнеса.

Устранение и предотвращение сварочного недостатка

Устраняя сварочный недостаток в виде несплавления, очищают корень в месте недостатка и проводят сварку ещё раз. Во время установок принципиальных конструкций дефектный участок срубают либо вырезают, а потом сваривают поновой.

Последующие способы посодействуют предупредить возникновение непровара в сварных швах:

Разделка кромок

Способ, когда заблаговременно разделывают кромки под определённым углом. При всем этом оставляют вольный контакт электрода к корню шва и притупление. В подходящем месте очищают грязюка, окисел, ржавчину и обезжиривают поверхность. Приготовленные детали ровно помещают в одной плоскости, оставляя меж кромками зазор.

Наиболее тщательно про подготовку сплава под сварку вы сможете прочесть здесь.

Термическая подача

Метод, когда скорость проведения сварки устанавливают так, чтоб сплав кромок успевал расплавляться, так как во время резвого перемещения электрода теплоты хватит только для шовного образования. Сваривая не один раз детали, убирают шлак опосля всех проходов, потому что он помешает плавлению предыдущего шва.

Поочерёдное следование режимам сварки

Установка среднего либо высочайшего значения тока, которая будет соответствовать толщине и сплаву приготовленных деталей. Для избегания непроваров на концах шва и при подмене электрода у инверторов регулируют функцию увеличения напряжения на недолгое время. Для предотвращения несплавления на древнем сварочном устройстве без регулирования характеристик дуги выбирают время для того, чтоб выявить малые колебания сетевого напряжения.

Правильное положение электрода

При сваривании дугу проводят по оси стыка для схожего прогревания обеих кромок. Не соблюдая этого, кромка не сплавится со швом. Под углом 5-20 градусов электрод перемещают вперёд. При сварке угловых швов «лодочкой» электрод держат на схожем расстоянии от поверхности деталей. Когда заготовки соединяют в несимметричную «лодочку», электрод располагают под углом 30 градусов к одной из плоскостей деталей.

Сваривают детали на высочайшем токе, имеющим прямую либо оборотную полярность. Во время сварки током с оборотной полярностью употребляют маленькую дугу, из-за что могут показаться подрезы. А из-за огромного поперечника электрода частички шлака могут попасть в кромочный просвет.

Тугоплавкие оксиды

Это составляющие, образующиеся при нагреве сплавов и легированной стали. Если некорректно сварить элементы ,то шлак остается снутри шва, образуя недостатки в виде непроваров. Чтоб предупредить это, нужен кислород для образования оксидов. Пользуясь плавящимся электродом, стоит подобрать устройство с покрытием, которое будет соответствовать виду сплава.

Сейчас преодоление местного непровара не обязано пугать начинающих сварщиков. Основное — не сделать обстоятельств, содействующих его образованию. В случае, если его избежать не удалось, можно убрать недостаток, но лучше попробовать предупредить появление несплавления.

Недостатки сварочных швов и предпосылки их образования

От свойства сварки зависит предстоящая эксплуатация конструкции, потому недостатки сварных соединений не допускаются. Появлению изъянов содействует огромное количество причин, к примеру:

- нарушение технологии работ;

- халатность;

- низкая квалификация сварщика;

- применение неисправного оборудования;

- создание работ без соответствующей подготовки, в неблагоприятных погодных критериях.

Различают допустимые и не допустимые значения изъянов сварных швов от степени понижения технических характеристик изделия по прочности. При допустимых нарушениях исправление изъянов сварки не делается, во 2-м случае их устранение нужно. Пригодность изделия к эксплуатации, определение соответствия шва нормам делается по ГОСТ 30242-97.

Виды изъянов сварки

Верный сварочный шов предполагает однородность состава основного и присадочного материала, образование подходящей его формы, отсутствие трещинкы, непровара, наплыва, наличием чужеродных веществ. Различают последующие виды изъянов сварных соединений:

- внешние;

- внутренние;

- сквозные.

Что собой представляют внешние недостатки?

Внешние недостатки сварных швов и соединений обнаруживаются зрительно. Нарушения режима сварки, не соблюдение точности направления и движения электрода из-за спешки либо безответственности сварщика, колебания напряжения электро энергии при производстве сварочных работ приводят к образованию шва неверного размера и формы.

Соответствующими признаками внешнего вида брака являются: различие ширины продольных швов и катетов угловых, резкость перехода от главный стали к наплавленной.

При ручном методе сварки нарушения происходят вследствие ошибок в подготовке кромок, пренебрежения режимом и скоростью сварки, отсутствия своевременного контрольного обмера. Недостатки сварных швов и предпосылки их образования при ведении автоматического либо автоматического метода сварочных работ кроются в лишних скачках напряжения электро энергии, ошибках в режиме. Различают последующие внешние виды изъянов сварных швов:

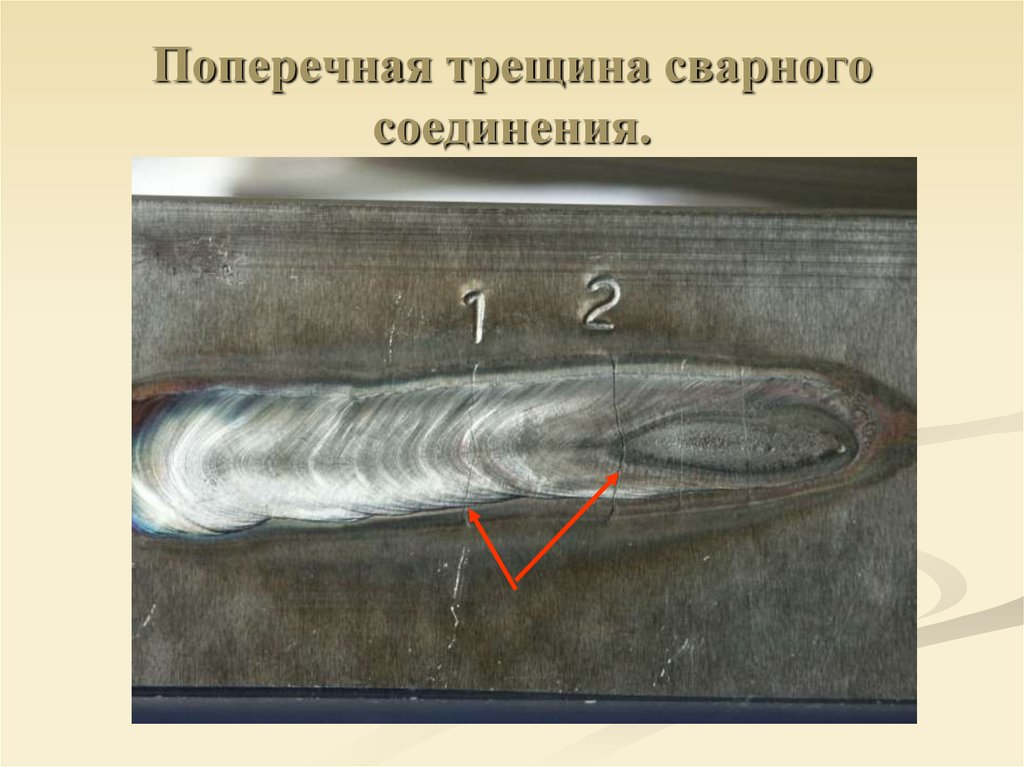

Трещинкы швов бывают жаркие и прохладные, продольные, поперечные, круговые. 1-ые из их имеют пространство при применении больших температур от 1100 до 1300°С, воздействующих на характеристики сплава в плане понижения пластичности, возникновения деформаций растяжения. Этот вид изъянов сварных швов сопровождается повышением в составе стали ненужных хим частей. Прохладные трещинкы могут появляться при температуре до 120°С во время остывания, позднее – под действием нагрузок во время эксплуатации. Предпосылкой данного вида брака может стать понижение прочности стали из-за сварочных напряжений либо присутствие растворенных атомов водорода.

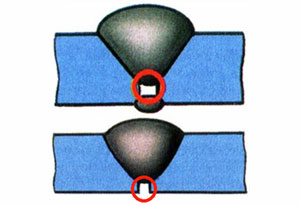

Подрез характеризуется наличием углубления меж сплавленной и главный сталью. Этот вид недостатка сварочного шва встречается больше остальных. Повышение напряжения дуги при резвой сварке, приводит к утончению толщины стали, понижению прочности. Наиболее глубочайшая проплавка одной из кромок является предпосылкой стекания водянистой стали на другую поверхность, из-за что канавка сварки не успевает заполниться. В этом случае, недостатки сварки и методы их устранения определяются зрительно. Недочеты в работе устраняются методом зачистки, с следующей переваркой.

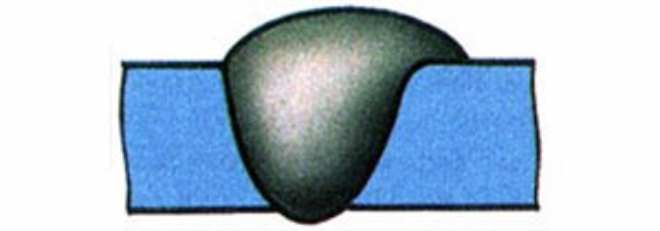

Наплыв возникает, когда сплавленный сплав натекает на поверхность главный стали без образования однородной массы с ним. Этому виду брака типично образование очертания шва без обретения достаточной прочности, что сказывается в общей выносливости сплава. Причина брака в применении низкого напряжения дуги, наличие окалин на кромках частей, натекание проплавленной стали при сварке горизонтальных швов, когда поверхность свариваемых конструкций вертикальна. Чрезвычайно неспешная сварка также приводит к образованию наплывов, из-за возникновения избыток расплавленного сплава.

Кратеры возникают из-за резкого отрыва дуги. Они имеют вид ложбинок, где может образоваться непровар, рыхлость материала с усадочным свойством, приводящим к возникновению трещинок. Кратеры появляются из-за погрешностей сварщика. Потому что кратер обычно является предпосылкой возникновения трещинок, из-за что не допускается, при его обнаружении следует зачистить, потом заваривать повторно.

Свищи имеют вид воронок с углублением на теле шва. Они образуются из раковин либо пор довольно огромных размеров, при недостаточной подготовке поверхности частей сварки и присадочной проволоки. Данный вид недостатка также можно узреть при зрительном осмотре и подлежат незамедлительному устранению.

Внутренние недостатки сварочных швов

Внутренние недочеты сварки зрительно найти нереально. Обычно возникают из-за нарушения технологического процесса сварки и не соответствующего свойства материала. При внутренних недостатках также могут показаться трещинкы, но они не заметны либо малы, но с течением времени могут раскрыться. Сокрытые трещинкы небезопасны тем, что их тяжело найти, а напряжение может возрастать равномерно, и может привести к скоротечному разрушению конструкции, потому чрезвычайно небезопасны. Предпосылкой брака могут быть большие напряжения, резвое остывание при использовании углеродистых и легированных сталей. Более всераспространенные виды данного рода изъянов последующие:

Непровар происходит при недостающем сплавлении свариваемых частей шва на местах. Причина кроется в ненадлежащей подготовке кромок, связанных с наличием ржавчины, окалины, недочетом зазора и притуплением кромок. Не считая этого, спешка и стремительная скорость ведения сварки, малая сила тока либо смещение электрода от оси шва тоже могут привести к непровару шва. Из-за уменьшения сечения сварного шва возникает концентрация напряжений, что отражается в понижении прочности соединений, которая составляет при вибрационных отягощениях до 40%, а огромные участки непроваров – до 70%. При превышении допустимых значений требуется зачистка шва и ее переварка.

Поры – это вольные места сварного шва, заполненные газом, в большей степени, водородом. Предпосылкой этого вида брака является наличие чужеродных примесей в свариваемых материалах, сырость, недостающая защита сварочной ванны. При превышении допустимых концентраций пор сварочный шов подлежит переварке.

Не считая этого, можно отметить шлаковые, вольфрамовые, оксидные включения, также возникающие при нарушении технологии сварочного процесса.

Сквозные недостатки

Этот вид брака предполагают наличие пор, проходящих через всю толщину сварки, также обнаруживаются зрительно. В большей степени появляются при ведении сквозной сварки. При данном виде недостатка может быть возникновение прожогов и трещинок.

Прожог возникает от внедрения огромного тока и неспешной сварки. Причина – чрезмерная открытость зазора у кромок, неплотное прилегание подкладок, вследствие что происходит утечка сварочной ванны. Проверка шва на наличие брака проводится зрительно, при его превышении допустимой нормы, требуется зачистка и переварка сварки.

Способы обнаружения, контроля и устранения изъянов

Чтоб найти недостатки сварного шва используются последующие методы:

- зрительный осмотр – проводится с применением увеличительных устройств;

- цветная дефектоскопия – основан на изменении цвета специального материала при соприкосновении с текучим материалом, к примеру, с керосином;

- магнитный способ – измерение преломления магнитных волн;

- ультразвуковой способ – применение ультразвуковых дефектоскопов, измеряющих отражение звуковых волн;

- радиационный способ – просвечивание сварных швов рентгеном и получение снимка со всеми деталями недостатка.

Для обеспечения свойства сварного шва проводится маркировка и клеймение. Любой сварщик ставит свое клеймо на собственном участке сварки.

При обнаружении брака нужно провести устранение изъянов сварки. Для этого используют последующие виды работ:

Обычные сварочные недостатки и виды брака

Сварочное соединение металлов дозволяет получать конструкции высочайшей прочности со структурно объединенной зоной неразъемного контакта. Процесс, связанный с локальным плавлением, имеет свои индивидуальности, потому [сварка] производится по технологии, не допускающей отклонений от режима. Хоть какое нарушение по продолжительности, температуре, чистоте сплава приводит к появлению изъянов.

Предпосылки появления, описания и способы устранения сварочных изъянов описаны в специальной литературе и регламентированы в ГОСТ 30242-97. Систематизация брака предугадывает разделение на три группы — внешние (поверхностные), внутренние (структурные) и сквозные, проходящие через всю толщину шва либо части соединяемых фрагментов.

По мере углубления все виды брака при сварке делят на главные группы по наружным признакам и соответствующим особенностям:

полости, пузыри и поры в сплаве;

наличие жестких сторонних включений в сплав;

несплавление сплава в области контакта;

кратеры, выпуклости, рубцы и остальные неклассифицированные отступления от эталонов.

Неважно какая неоднородность в шве и прилегающих к нему участках сплава вызывает перераспределение сил, при котором крепкость соединения и стойкость шва существенно понижаются. В ответственных системах и нагруженных деталях это приводит к полной утрате параметров.

Внешние сварные недостатки и брак шва

Главные виды изъянов сварного соединения (шва) имеют общую изюминка происхождения — они соединены с человечьим фактором. Причина их появления кроется в нарушении температурного режима, использовании неисправной техники, неверном воззвании с сплавом, небрежности при подготовке к сварке. Нередко к появлению недостатка приводит неправильный выбор сварочной технологии.

Трещинкы опосля сварки

Различают их по появлению в зависимости температурных конфигурации и направления — прохладные и жаркие, продольные, поперечные и круговые по направлению. Зависимо от сварочной технологии, трещинка может иметь разную глубину. Жаркие появляются при нагреве сплава до 1100 — 1300 С. Их возникновение соединено с неравномерным распределением температуры и вызванным им натяжением сплава. Прохладные возникают при остывании сплава приблизительно при 120 С. Еще одна причина — присутствие сторонних веществ, атомов водорода в начальной стали. Может быть возникновение трещинок при электронной и [газовой (ацетиленовой) сварке].

Сварочный подрез

Брак возникает при неравномерном прогреве заготовок, когда часть расплавленного сплава оттекает на другую сторону. Снаружи подрез смотрится как канавка меж главным телом детали и сварочным наплывом. При неравномерной проплавке шва подрез возникает стремительно, что приводит к понижению прочности соединения. Сплав в зоне подреза имеет модифицированную пластичность. Избавляют сварочный подрез зачисткой шва и переваркой. Неувязка типична при использовании дуговой и [аргоннодуговой сварки] с недостающим контролем за напряжением дуги.

Сварочный наплыв

Недостаток связан с лишне неспешной сваркой и недостающим контролем температуры. При слабеньком прогреве сплава часть расплавленной массы натекает на одну сторону, не создавая с ней довольно сцепления. Наплыв быть может плохо приметным при осмотре, но почти всегда это пространство, где не вышло соединения расплавленных масс, несплавление сплава. Шов может развалиться при малых отягощениях. При выявлении наплыва его убирают механически, шов переваривают.

Сварочный кратер

Недостаток может появиться при резком обрыве дуги либо прекращении подачи [плазменной струи]. Маленькое углубление в конце шва обычно соединено с иным недостатком — внутренним непроваром на локальном участке. При усадке и остывании сплава в зоне кратера могут показаться трещинкы напряжения, что делает шов стопроцентно непригодным. Кратер зачищают до полного сглаживания, участок переваривают. Нередко он размещается на концах маленьких швов, когда сварщик с недостаточной квалификацией резко обрывает дугу.

Внутренний сварочный брак — свищ, непровар шва, поры

Недостатки сварочного соединения внутреннего расположения — это свищи, непровары и поры. Для их выявления быть может недостаточно наружных признаков. В особенности небезопасно при изготовлении нагруженных конструкций перерождения пор в свищи. Этот вид брака может сочетаться с непроваром, когда спец имеет дело с деталями огромного сечения либо отклонением электрода от оси шва. Непровар обычно дает эффект значимого понижения прочности.

Поры и свищи вдоль шва образуются при подадании в зону нагрева частиц шлака и появлении газовых пузырей. По полосы свищей в предстоящем пойдет трещинка. Последствия непровара зависят от глубины недостатка.

Избавляют брак зачисткой, перевариванием. В зоне непровара следует кропотливо обработать кромки и контактные поверхности.

Сквозной прожог при сварке

Поры и свищи, прошедшие через всю толщину сплава относят к сквозным недостаткам. Не наименее серьезен по последствиям сварочный прожог сплава, возникающий при превышении температуры, передержке дуги, неверной оценке толщины стали. Предпосылкой прожога быть может существенное окисление сплава.

Главные методы устранения сварочных изъянов и брака.

Главные методы устранения сварочного брака и изъянов соединений отлично известны и указаны в ГОСТах и ТУ.

Способ заварки подходящ для огромных трещинок, которые за ранее высверливают по концам и зачищают.

Внутренние недостатки в виде трещинок и непровара, в том числе и обнаруженные посторонние частички убирают вырубкой и перевариванием.

Для устранения подреза допускается наваривание тонких слоев сплава либо наплавка.

Наплывы срубают, счищают, срезают зависимо от твердости и размеров. Несплавления в зоне наплыва переваривают стопроцентно либо послойно.

Возникновение наружных признаков сварочного недостатка гласит о том, что структура сплава в месте контакта нарушена. Не устраняя недостаток, вы получаете настоящий брак в детали и некрепкую систему, которая не будет служить длительно.