Схема и описание контактной конденсаторной сварки для аккумов

Конденсаторная сварка – это разработка сотворения бесшовного соединения железных изделий. Соединения осуществляется за счет краткосрочных импульсов электронной энергии.

Отличительные индивидуальности

Традиционный электродуговой способ предполагает внедрение массивного оборудования, которое различается сложностью конструкции. Соединение производится за счет температурного действия на поверхность, создаваемого неизменной электронной дугой.

Традиционный электродуговой способ предполагает внедрение массивного оборудования, которое различается сложностью конструкции. Соединение производится за счет температурного действия на поверхность, создаваемого неизменной электронной дугой.

Расплавленный сплав и присадочный материал перемешиваются, опосля застывания появляется сварочный шов. В процессе выполнения работ сварщик подвергаются интенсивному действию ультрафиолета, который оказывает негативное воздействие на человеческий организм.

В отличие от данного способа, конденсаторная сварка не вредит здоровью, потому для выполнения работ не требуется малый набор средств персональной защиты. Благодаря точности устройств, опосля соединения частей на поверхности фактически не остаются следы. Рациональное внедрение энергии дозволяет сберечь электричество.

Современная наука не располагает способностями для сотворения мощных аппаратов, потому в истинное время конденсаторная точечная сварка употребляется для соединения малогабаритных частей.

Принцип точечного метода

Технологический процесс соединения смотрится последующим образом:

- Две заготовки соединяют 2-мя проводниками, для сотворения замкнутой цепи.

- Конденсаторы копят нужное количество энергии от питающей сети.

- На проводники поступает краткосрочный заряд, под действием которого контактная область плавится, образуя соединения.

Дальше процедура повторяется в той же последовательности.

[stextbox позволяет соединить изделия, которые отличаются по типу металла. Однако толщина одного из элементов не должна превышать 0,15 см.[/stextbox]

Выполнение работ не просит внедрения каких-то расходных материалов. Зона расплава состоит только из сплава заготовок.

Требования

Для получения высококачественного результата нужно соблюдать последующие требования:

- Продолжительность рабочего цикла не превосходит 3 мс.

- Конденсаторы получают рабочий уровень энергии за маленький просвет времени.

- В качестве подготовительной подготовки делают чистку от загрязнений и обезжиривание поверхности.

- На роль электродов идеальнее всего подходят медные стрежни. Их толщина быть втрое больше, чем самое тонкое пространство заготовки.

- В момент контакта соединяемые элементы должны быть плотно прижаты друг к другу. Опосля разряда нужен маленькой просвет времени, для кристаллизации соединения, потому электроды отсоединяют с маленькой задержкой.

Разновидности

Различают несколько технологических приемов для выполнения конденсаторной контактной сварки. Разглядим их подробнее.

Точечная

Способ предназначен для соединения изделий с различными габаритами, к примеру узкой проволоки и листа сплава. Соединение производится за счет недлинного импульса тока, скопленного в конденсаторах. Обширно применяется в электротехнической индустрии.

Роликовая

В этом случае шов состоит из огромного количества точечных соединений перекрывающих друг дружку. Они обеспечивают полную плотность. Сварку делают особыми электродами, безпрерывно вращающимися вокруг собственной оси. Основная сфера использования – создание устройств преобразования электромагнитной энергии.

Стыковая

Свое заглавие получила благодаря способности делать сварку проводов малого сечения стык в стык. Производится способом оплавления либо сопротивления. В первом случае перед соприкосновением концы деталей оплавляются, под действием электронной дуги. Потом приступают к сварке. Во 2-м случае все деяния производятся в момент соприкосновения заготовок.

Достоинства и недочеты

К плюсам аппаратов относят:

- производительность работ;

- может быть применение в промышленных и бытовых целях;

- низкое энергопотребление;

- обычная система;

- долгий период эксплуатации;

- точечное действие дозволяет выполнить соединения без термический деформации изделия;

- не требуется применение расходных материалов;

- малые размеры разрешают свободно перемещать устройство без помощи других.

[stextbox в сварочных аппаратах, функционирующих по прочим технологиям, также играют важную роль. Например, алюминиевые электролитические конденсаторы в инверторах и полуавтоматических аппаратах они отвечают за повышение уровня напряжения, а также сглаживают возможные пульсации.[/stextbox]

Недочетов всего два:

- Малая мощность не дозволяет соединять заготовки огромного сечения.

- Эксплуатация аппарата вызывает помехи, которые нарушают функционирование рабочей сети.

Cвоими руками: схема простого устройства

Кроме работ промышленного предназначения, точечную сварку нередко употребляют в быту. Аппарат промышленного производства стоит достаточно недешево. На просторах веба можно отыскать огромного количества чертежей для самостоятельной сборки различного направления деятельности. К примеру, конденсаторная сварка для аккума своими руками делается из дипольной катушки и трансформатора с контактными триодами.

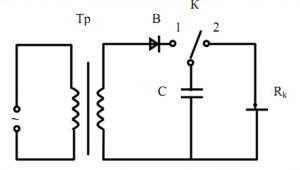

Разглядим схему и описание конденсаторной сварки своими руками, в какой для передачи импульсов употребляется трансформатор.

Схема устройства имеет последующий вид:

Для сборки пригодится:

- Конденсатор емкостью 1000 мкФ. Для скопления заряда.

- Ферритовый сердечник с Ш-образными пластинами для производства трансформатора.

- Медная проволока сечением 0,8 мм. Для первичной обмотки будет довольно 3 витков.

- Медная шина. Будет применена для производства вторичной обмотки, которая обязана насчитывать 10 витков.

- Тиристор типа КУ-202М. Для управления коммутацией напряжением.

Таковой устройство будет с легкость управляться с элементами, шириной до 0,5 мм.

Схема и описание наиболее массивного устройства

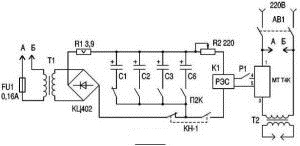

Схема устройства для точечной сварки на конденсаторах, способной работать с изделиями большей толщины, имеет последующий вид:

Базу аппарата составляют 6 конденсаторов на 10000 мкФ, соединенные в единую батарею. В этом случае, в качестве ключей были применены два тиристора 70TPS12, присоединенные параллельно. Зарядка конденсаторов осуществляется при помощи повышающего преобразователя. Сопротивление резистора составляет 130 Ом.

Для зрительного контроля над уровнем заряда имеется блок светового индикатора с 3 делениями.

Расчетная сила тока составляет 2000 А, а величина напряжения – 32 В.

[stextbox качестве электродов рекомендуем использовать состав из хромированной бронзы. Срок службы классического медного контакта не превышает 900 разрядов.[/stextbox]

Единственный недочет данной модели – длительность зарядки конденсаторов, которая составляет 45 секунд.

Собранный аппарат не сумеет приварить шпильку огромного поперечника, но полностью управится с проводом, сечением до 5 мм.

Обращаем внимание, что промышленные эталоны сделаны с соблюдением ГОСТов, регулирующих данную ветвь индустрии. В случае самостоятельных изобретений вся ответственность за вероятные последствия ложится на конструктора.

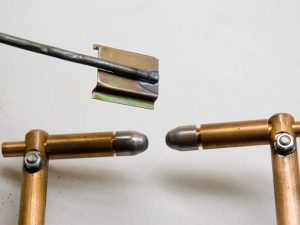

Устройство контактного блока

Механизм для фиксации и перемещения электродов по рабочей плоскости именуется контактным блоком. Примитивная система предполагает ручную регулировку контактов. В продвинутых моделях за надежность крепления отвечает блок из метизов.

Механизм для фиксации и перемещения электродов по рабочей плоскости именуется контактным блоком. Примитивная система предполагает ручную регулировку контактов. В продвинутых моделях за надежность крепления отвечает блок из метизов.

В этом случае нижний стержень фиксируется в недвижном положении. Его длина обязана быть в спектре 10-20 мм, а сечение – не наименее 8 мм.

2-ой стержень укрепляют на подвижную площадку. Для регулировки давления устанавливают простые винты.

[stextbox обеспечения безопасности следует о наличии надежной изоляции между площадкой и основанием энергетического блока.[/stextbox]

Порядок проведения работ

Рабочий процесс можно условно поделить на три шага:

- Подготовка. Рабочая поверхность обязана быть кропотливо очищена от коррозии и масляных пятен.

- Рабочий цикл. Изделия стыкуют в необходимо положении. Опосля этого к ним подводят электроды. Заряд подается опосля нажатия пусковой клавиши.

- Изменение положения детали. В случае необходимости, изделие перемещают для новейшего точечного действия.

Применение готовых аппаратов

Для конденсаторных сварочных аппаратов нашлось огромное количество применений:

- Автопромышленность. Элементы кузова соединяют лишь средством точечной сварки.

- Авиастроение. Данная ветвь различается особенными требованиями к точности проведения работ.

- Приборостроение. Для соединения маленьких частей, которые не должны подвергаться деформации.

- Стройку. При помощи данной технологии делают соединение тонколистовых металлов.

- Домашние работы. Приборы помогают в ремонте бытовой техники.

Заключение

Аппарат для конденсаторной сварки – это хорошее устройство, способное соединять изделия, владеющие разной структурой. Его главные плюсы – простота и надежность при малых габаритах. В случае необходимости можно сделать обычной аппарат для бытовых нужд.

[stextbox 1 категории Калязин Артем Витальевич, опыт работ – 15 лет: «Дома я занимаюсь самостоятельным ремонтом всей бытовой техники, за редким исключением. Буквально неделю назад в руки попала мертвая литий-ионная батарея от телефона. С помощью подручных материалов я решил сделать маленький сварочных аппарат на конденсаторах. От составления схемы до завершения работ прошло ровно 6 часов. Работоспособность порадовала – провода сечением 3 мм соединят легко. Тиристоры и конденсаторы были под рукой, но если бы пришлось покупать все в магазине, то затраты не превысили 500-600 рублей».[/stextbox]

Применение конденсаторной сварки

Одним из основных видов контактной сварки, обширно используемой в индустрии, можно именовать конденсаторную сварку. Правила ее проведения регламентирует ГОСТ.

Ее принцип основан на разряде, скопленного на блоке конденсаторов электронного заряда на соединяемые изделия. В точке соприкосновения электродов происходит разряд и формирование короткой электронной дуги, достаточной для расплавления сплава.

Разделение на виды

Конденсаторная сварка наибольшее распространение получила в приборостроении. Она способна сваривать сплавы до 1,5 мм, при этом толщина 2-ой детали быть может существенно больше. В сварке тонких изделий по экономичности, производительности и качеству у конденсаторной сварки соперников нет.

Она бывает трансформаторная и бестрансформаторная. В первом варианте на конденсаторах можно накопить огромную энергию за счет использования высочайшего напряжения и разряда через понижающий трансформатор с большенными токами. 2-ой вариант различается простотой и минимумом деталей.

Зависимо от особенностей образования шва конденсаторную сварку подразделяет на:

- точечную;

- шовную;

- стыковую.

1-ый, точечный метод, в главном применяется в приборостроении и производстве электрической техники. Его интенсивно употребляют для сваривания тонких деталей с толстыми.

Шовная сварка, ее еще именуют роликовой, употребляется при сваривании мембран и электровакуумных устройств. Сплошной, герметичный шов выходит за счет того, что точечные соединения выполняются с перекрытием. Роль электродов делают крутящиеся ролики.

Стыковую сварку производят оплавлением либо сопротивлением. При первом методе поначалу возникает разряд меж свариваемыми деталями, пространство грядущего соединения оплавляется под действием образовавшейся дуги, а позже они осаживаются, опосля что происходит соединение металлов. Во 2-м случае разряд и следующее сваривание происходит в момент соприкосновения деталей.

Достоинства

Достоинством конденсаторной сварки будет то, что из-за высочайшей плотности энергии и малой продолжительности сварочного импульса зона теплового действия весьма малая, напряжения и деформации малы. Оборудование обычное и производительное.

За счет того, что в момент разряда конденсаторный блок отключен от сети, он никак не влияет на ее характеристики. Единственным недочетом будет то, что она применяется только при работе с тонкими сплавами.

За счет того, что в момент разряда конденсаторный блок отключен от сети, он никак не влияет на ее характеристики. Единственным недочетом будет то, что она применяется только при работе с тонкими сплавами.

Остальным достоинством емкостной сварки является ее компактность. Для конденсаторной сварки не необходимы массивные источники питания, устройство может зарядиться меж переносом электрода к последующей точке.

В процессе сваривания фактически отсутствуют вредные газы. Устройство весьма экономно, вся запасенная энергия идет на расплавление металлов в точке соединения. Благодаря тому, что заряд на конденсаторах постоянен, выходит высококачественная и размеренная дуга.

Конденсаторная сварка дозволяет сваривать цветные сплавы малой толщины. Не считая этого она может соединять разнородные сплавы и сплавы благодаря высочайшей концентрации энергии на малеханькой площади.

Благодаря тому, что система конденсаторной сварки работает в дискретном режиме (поначалу заряд, потом разряд), ей довольно воздушного остывания, что упрощает устройство сварочного агрегата.

Емкостной сварочный аппарат применяется для соединения сталей всех видов, деталей из латуни, алюминия, бронзы. Он может сваривать разнородные сплавы, тонкие с толстыми листами.

Возможность регулировки энергии разряда и продолжительности импульса разрешают создавать микросварку, например, в механизме часов. Конденсаторный аппарат может сваривать тугоплавкие вольфрамовые нити накаливания, применяется в ювелирном деле.

Технологические индивидуальности

Зависимо от технологического процесса сварка конденсаторного типа бывает:

- контактной;

- ударной;

- точечной.

При контактной сварке скопленная в емкости энергия разряжается на железные детали, которые ранее были плотно соединены меж собой. В месте прижима электродов возникает электронная дуга, при которой ток доходит до 10-15 тыщ ампер при продолжительности дуги до 3 мс.

При контактной сварке скопленная в емкости энергия разряжается на железные детали, которые ранее были плотно соединены меж собой. В месте прижима электродов возникает электронная дуга, при которой ток доходит до 10-15 тыщ ампер при продолжительности дуги до 3 мс.

В случае ударной конденсаторной сварки разряд происходит в момент лаконичного удара электрода о заготовку. Продолжительность действия дуги 1,5 мс. Это понижает тепловое действие на окружающую область и увеличивает свойство сварки.

При конденсаторной сварке точечного типа дуга возникает меж электродами и заготовками, находящимися меж ними. Процесс разряда продолжается от 10 до 100 мс (зависит от установок), и соединение металлов происходит на малеханькой площади.

Бестрансформаторный аппарат

Решив без помощи других создать аппарат для конденсаторной сварки, сначала выбирают вариант выполнения. Самый обычной вариант – это бестрансформаторная схема. Ее можно воплотить с емкостями высочайшего либо низкого напряжения.

Решив без помощи других создать аппарат для конденсаторной сварки, сначала выбирают вариант выполнения. Самый обычной вариант – это бестрансформаторная схема. Ее можно воплотить с емкостями высочайшего либо низкого напряжения.

В первом случае будет нужно повышающий трансформатор и конденсаторы на 1000 В емкостью 1000 мкФ. Не считая этого будет нужно высоковольтный диодный мост для выпрямления переменного тока, переключатель, электроды с соединительными проводами.

Сваривание происходит в два шага. На первом шаге происходит зарядка емкости, на втором опосля переключения ее выводов на сварочные электроды и прикосновении их к месту сварки, происходит разряд, и детали соединяются. Протекающий ток доходит до 100 А, продолжительность импульса 5 мс. Этот вариант небезопасен для человека из-за высочайшего рабочего напряжения.

При втором варианте требуется понижающий трансформатор, батарея конденсаторов на напряжение до 60 В емкостью 40000 мкФ и наиболее, диодный мост, переключатель.

Процесс сварки схож первому случаю лишь через точку сваривания проходят токи силой 1-2 кА и продолжительностью до 600 мс. Мощность трансформатора особенного значения не имеет, она быть может 100-500 Вт.

Трансформаторная схема своими руками

При использовании трансформаторной схемы будет нужно повышающий трансформатор и диодный мост для зарядки на 1 кВ, конденсаторы на 1000 мкФ и понижающий трансформатор, через вторичную обмотку которого осуществляется разряд скопленного заряда в месте соединения заготовок.

При использовании трансформаторной схемы будет нужно повышающий трансформатор и диодный мост для зарядки на 1 кВ, конденсаторы на 1000 мкФ и понижающий трансформатор, через вторичную обмотку которого осуществляется разряд скопленного заряда в месте соединения заготовок.

При таком выполнении сварочного аппарата точечной сварки продолжительность разряда составляет 1 мс, а ток доходит до 6000 А. Опосля зарядки блока конденсаторов переключателем они подключаются к первичной обмотке понижающего трансформатора. Во вторичной обмотке индуцируется ЭДС, которая вызывает большие токи при замкнутых электродах на соединяемых заготовках.

Свойство сваривания будет очень зависеть и от состояния электродного блока. Самый обычной вариант представляет собой зажимы для фиксации и прижатия контакторов.

Но наиболее надежна система, где нижний электрод неподвижен, а верхний при помощи рычага может прижиматься к нижнему. Он представляет собой медный пруток поперечником 8 мм и длиной 10-20 мм закрепленный к хоть какому основанию.

Высшая часть прутка закругляется для получения надежного контакта со свариваемым сплавом. Аналогичный медный стержень устанавливается на рычаге, при опускании которого электроды должны плотно соединяться. База с нижним электродом изолируется от верхнего рычага. Вторичная обмотка соединяется с электродами проводом 20 мм 2 .

Первичная обмотка наматывается ПЭВ-2 0,8 мм, количество витков равно 300. Вторичная обмотка из 10 витков наматывается проводом 20 мм2. В качестве магнитопровода можно использовать сердечник Ш 40 шириной 70 мм. Для управления зарядом/разрядом применяется тиристор ПТЛ-50 либо КУ202.

Подготовка деталей

Перед началом конденсаторной сварки нужно приготовить детали, которые предстоит соединить. С их счищают ржавчину, окалину и иных загрязнения.

Заготовки совмещают подабающим образом и позже помещают меж нижним недвижным электродом и верхним подвижным. Потом они очень сдавливаются электродами. Нажимая пусковую клавишу, подают электронный разряд.

В месте соприкосновения электродов происходит сварка сплава. Разжимать электроды необходимо через некое время, нужное для остывания и кристаллизации места сваривания под давлением.

Опосля этого деталь {перемещается}, за этот период времени устройство успевает зарядиться, и процесс сварки повторяется. Размер места сварки должен быть в 2-3 раза больше меньшей толщины соединяемых заготовок.

Когда необходимо приварить лист до 0,5 мм шириной к остальным деталям независимо от их толщины, можно применить облегченный метод сварки. Один электрод при помощи зажима присоединяется к свариваемой толстой детали в любом комфортном месте.

В том месте, где необходимо приварить узкую деталь, она прижимается вручную вторым электродом. Можно употреблять авто зажимы. Потом делается сварка. Как видно, процесс не очень непростой, и доступный для домашних критерий.

Контактная сварка своими руками

Аппарат для контактной сварки и его применение для сварки в быту

Контактная сварка представляет собой соединение 2-ух деталей в одно целое, которое происходит с помощью нагрева в месте сварки массивным краткосрочным потоком электро энергии.

При всем этом сразу происходит сжатие деталей в месте нагрева до появления пластической деформации. В индустрии этот вид соединения применяется довольно обширно, но в крайнее время всё почаще мастера используют его и в домашних мастерских.

При этом сиим методом можно сваривать не только лишь схожие сплавы меж собой, да и различные по составу.

Сварка алюминия с помощью контактной точечной сварки

Этот метод неплох и для ремонта инструмента, в том числе и садового, и для ремонта наиболее больших деталей, таковых как кузов кара. В особенности удачно применяется контактная сварка при соединении алюминия, который имеет свои индивидуальности сварки.

Отлично варить и сетку для ограды.

При контактной сварке наименьший риск прожечь узкий лист сплава. В месте соединения деталей на точке их соприкосновения под действием тока сплав расплавляется.

Сжатие этого места содействует переходу сплава одной детали в другую. Потом подача тока прекращается, и сплав кристаллизуется, образуя единое целое.

Компании, выпускающие такое оборудование, весьма чутко реагируют на увеличение спроса, потому в продаже на данный момент можно отыскать бытовые приборы для сварки. Стоят они от 12000 рублей и не любому по кармашку.

В то время как спецы научились сами изготавливать такие приборы.

Как смотрится контактная сварка своими руками из микроволновки

Из микроволновой печи извлекается трансформатор, лучше, если он будет мощностью выше 700 Вт. В трансформаторе используем вторичную обмотку, снимая её так, что бы первичная осталась неповреждённой. В итоге нам необходимо иметь ток, силой не меньше 500 А. Для этого усиливаем первичную обмотку, намотав на неё в зазоре изолированный провод, толщина которого около 1 см. Получится 2-3 витка.

Наматываем обмотку толстым проводом

Если у нас была мощность трансформатора около 1000 Вт, таковой переделки будет довольно, что бы варить пластинки шириной 3 мм.

Ток в момент сварки может возрастать до 1500 А. Для работы в квартире больше и не надо, и так будут скачки напряжения. Если у вас личный дом, тогда мощность можно и прирастить.

Для роста мощности можно установить параллельно два трансформатора, тогда сварочный ток умножается. Необходимо направить внимание на то, что бы не было подключения в противофазе. Для этого смотрят за тем, что бы направление витков на вторичной обмотке было однообразное.

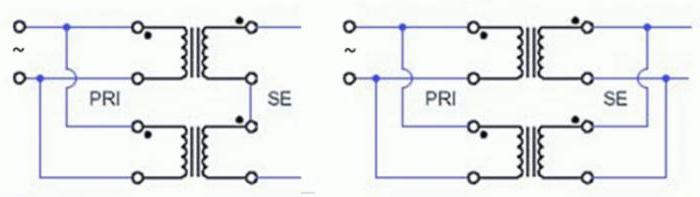

Схема сдвоенного подключения трансформатора.

Тут указаны схема №1 и №2 для контактной сварки, сделанной своими руками из 2-ух микроволновок.

Необходимо лишь, что бы вторичные обмотки трансформатора имели то же количество витков.

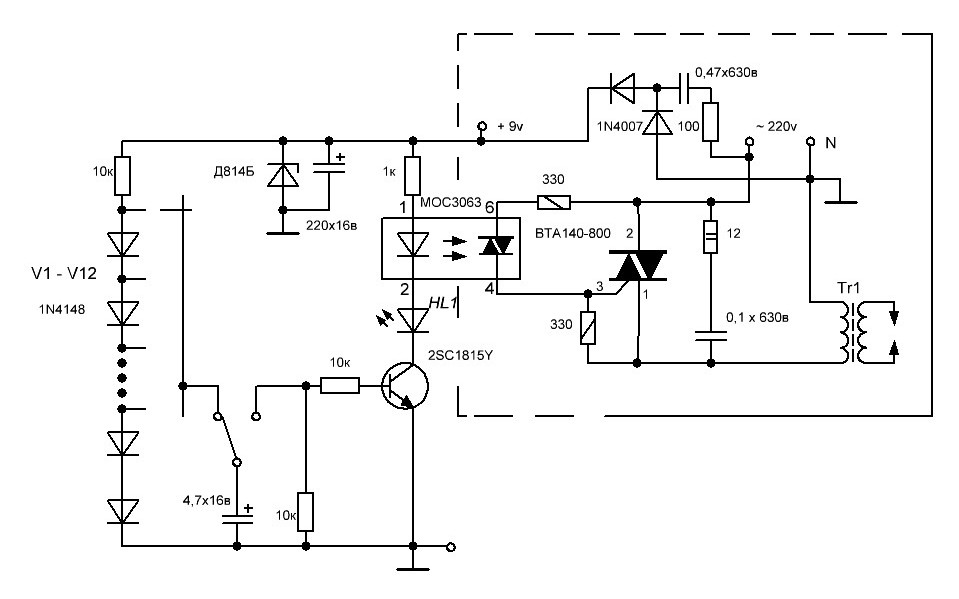

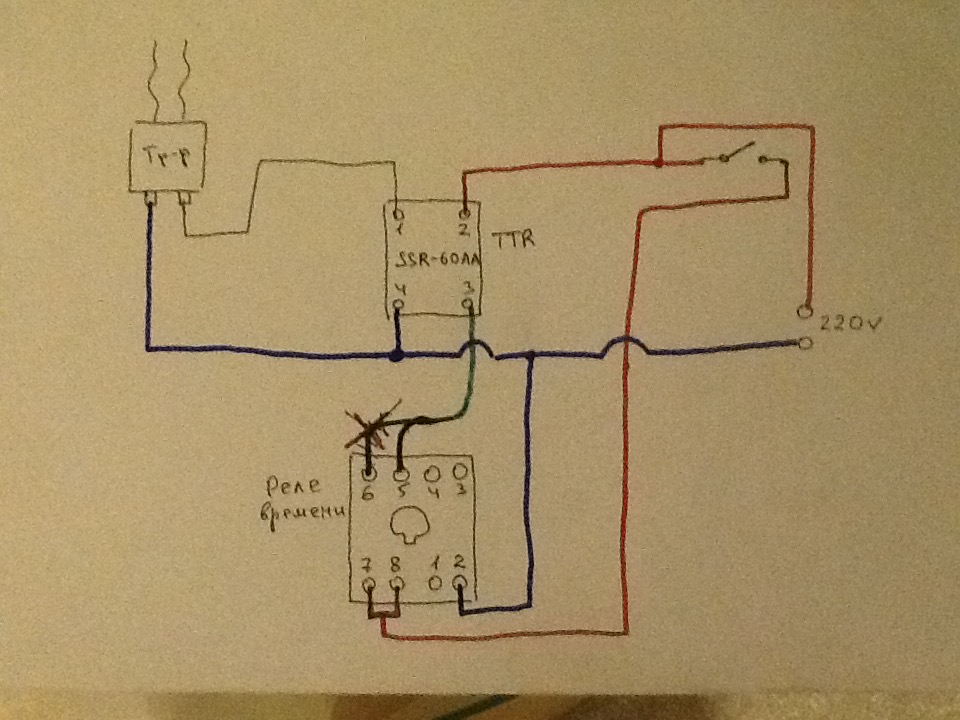

Реле времени для контактной сварки можно также собрать своими руками, руководствуясь, к примеру, последующей схемой.

Реле времени для контактной сварки своими руками, более обычная схема

Можно собрать реле и совершенно по обычной схеме

Эту схему соберет и новичок

Дальше в вопросце, как создать контактную сварку своими руками стоит вопросец электродов. Используя для этого медную проволоку, необходимо направить внимание, что её толщина обязана соответствовать поперечнику того провода, который идет от трансформатора, при этом длина у проводов обязана быть малой длины.

Пример установки электрода

Как вариант, можно употреблять и нажимало от паяльничка б/у. В процессе выработки электроды необходимо будет подтачивать, а потом и совсем поменять. Клещи для сжатия для контактной сварки, которые можно сделать и своими руками либо применить от другого оборудования, в месте сварки могут иметь разную систему, но давления для бытового устройства будет довольно до 30 кг. При этом, чем длиннее рычаг, тем меньше к нему необходимо прикладывать усилий.

Клещи для сжатия места сварки

Как видно, сделать оборудование для контактной и точечной сварки своими руками совершенно легко.

Изготовка своими руками контактной сварки на конденсаторах

Конденсаторную контактную сварку есть смысл собирать своими руками в случае, если работы соединены с со сваркой цветных металлов либо с привариванием маленькой детали к большей, что принципиально для домашних умельцев. Таковой устройство имеет высочайшее напряжение при работе.

Конденсаторы – это батарейки, собранные определенным образом. Время прохождения тока весьма не достаточно, практически 0,1 секунды, но при всем этом появляется дуга температурой, достаточной для расплавления сплава. Пространство сварки сжимается устройством, в итоге что получаем красивый сварочный шов.

По видам они бывают транформаторными и безтрансформаторными.

Собираем аппарат согласно схеме из конденсаторов

По сопоставлению с аппаратом, сделанным из микроволновки, таковой устройство не потребляет много электроэнергии. Не считая того, он не просит принудительного остывания. Скорость работы при вырабатываемом плотном сварочном токе полностью благопристойная.

Швы получаются осторожные, что весьма животрепещуще в случае сварки узкого либо цветного сплава.

Изготавливаем устройство последующим образом. Берем самую ординарную схему, к примеру, последующую.

Самая простая схема контактной сварки на конденсаторах для производства своими руками

Первичную обмотку пропускаем через выпрямительный, диодный мост и подключаем её впрямую к источнику напряжения. С тиристора (это полупроводниковый устройство), который имеет клавишу для запуска, на мостовую панель проходит сигнал. Конденсатор через тиристор подключается к выпрямительному мосту и на первичную обмотку. Для его зарядки включаем специальную доп цепь, имеющей диодный мост и трансформатор.

Емкость конденсатора, который и является источником импульса, обязана быть в границах от 1000 до 2000 мкФ, а первичная обмотка обязана быть сделана из проволоки, немногим меньше 1 см, приблизительно 0,8 см, его обматываем в 300 витков. Сердечник изготавливаем из трансформатора Ш40 размером в 7 см.

Что бы сделать вторичную обмотку, используем медную шину, 10 обмоток будет довольно.

Используя конденсаторы, выбор которых ограничивается лишь мощностью- 10В, также напряжением 15 В.

Потом изготавливаем зажим и электроды, как обозначено в предшествующей статье, лишь в размерах, соответственных данному устройству.

Вариант производства клещей для зажима при контактной сварке

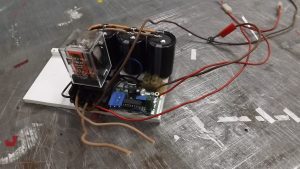

Устройство для контактной сварки на конденсаторах своими руками готов

Изготовка устройства для контактной сварки из инвертора своими руками

Можно сделать контактную сварку своими руками, используя сварочный инвертор. При всем этом получаем на выходе низкую потребляемую мощность при достаточных главных рабочих показателях.

Схема, по которой можно сделать аппарат для контактной сварки из конвертора своими руками

Возникает возможность сварки тонких листов при довольно низкой стоимости аппарата, который в итоге выходит и обычная система, которой легко работать.

Есть и недочеты.

Вся система не совершенно надежная, потому что делают её без расчетов. Потому её употреблять как проф оборудование не получится, к тому же регулировка имеет маленькой спектр.

Сам корпус слабенький и не имеет защиты от ударов, воды и прочее.

Собираем аппарат, к примеру, по приведенной схеме. Можно и слегка поменять её но принцип соединения силовой части, выключателя, цепи управления, также защиты. Из инвертора употребляются трансформатор, блок питания. Нужна система управления и сам выключатель

В первой обмотке подключаются сварочный трансформатор и тиристорный пускатель.

Вторичная обмотка не нужна, её убирают, особо церемониться с ней не надо, можно употреблять молоток и зубило.

Дальше первичную обмотку усиливают намоткой второго слоя проволокой шириной 2 -3 см. Её непременно изолируют. Это быть может как особая изоляционная бумага, так и особый лак. Как и в первом случае, принципиально правильное направление обмоток. Проверяем все с помощью обычного вольтметра.

Проверяем силу тока, она не обязана быть выше 2000 А.

Электроды избираем незначительно меньше, чем толщина кабеля. По составу это быть может медь, медный сплав с добавлением хрома либо с медными наконечниками.

Соединяют электроды для контактной сварки своими руками с помощью либо пайки либо с помощью болтов и гаек. Пайку употребляют для маломощного оборудования. При соединении электродов с кабелем болтами, крайние лучше употреблять медными.

Пример соединения электродов