Сварка в углекислом газе

Сварка сплава в защитной среде углекислого газа считается специалистами одной из самых действенных. В особенности когда дело касается соединения тонких по толщине заготовок либо деталей. Конкретно потому сварка в углекислом газе употребляется для ремонта кузовов каров, малая толщина которых составляет 0,5 мм. К главным плюсам данного вида сваривания металлов можно отнести:

- довольно высшую производительность;

- незначимый нагрев свариваемых заготовок, что приводит к минимальному их короблению;

- варить швы можно в любом положении, и это не составляет огромного труда, и не влияет на свойство конечного результата;

- подходящие условия проведения сварочного процесса;

- малые издержки, потому что сам углекислый газ стоит весьма недорого.

Проводить дуговую сварку в среде углекислого газа можно ручным методом, при помощи полуавтоматов и автоматов. В маленьких цехах по ремонту каров употребляется конкретно сварка в среде углекислого газа полуавтоматами. Это комфортно, это дозволяет регулировать подачу присадочной проволоки в зону сваривания, скорость которой варьируется в границах 148-600 м/ч.

Режим и техника сварки

На что нужно направить внимание, проводя автоматическую сварку в среде углекислого газа.

- Сварка металлов проводится на неизменном токе при оборотной полярности. Это когда минус подключается к заготовке, а плюс к электроду. В этом случае с полуавтоматами к присадочной проволоке.

- Силу тока регулируют зависимо от толщины свариваемых металлов, от скорости подачи присадочной проволоки в зону сваривания и от напряжения электронной дуги.

- Напряжение дуги является весьма принципиальной составляющей сварочного процесса. От его значения зависят размеры сварного шва. Например, если напряжение огромное, то ширина шва в процессе сварки также становится большенный.

- Вылет проволоки тоже играет немаловажную роль. Если вылет маленькой, то сварщик плохо лицезреет и сам процесс соединения, и зону сварки. При большенном вылете проволоки сварочная дуга дестабилизируется.

Потому свойство сварки зависит от вылета проволоки из горелки, также от скорости перемещения крайней. Если скорость будет большая, то сварка произойдет прерывающимися участками. Если малая, то расплавленный сплав заполнит не только лишь зазор меж заготовками, да и вытечет за его пределы, что приведет к следующей доработке стыка. К тому же при маленькой скорости возникает возможность получения прожогов.

Что касается техники при сварке полуавтоматом, то она довольно ординарна и не просит каких-либо особенных манипуляций с горелкой. Сначала перед началом сварочных работ нужно убедиться, что углекислый газ подается из баллона на горелку. Для этого необходимо всего только открыть вентиль на редукторе баллона и подставить ладонь под горелку. Маленький ветерок гласит о том, что система подачи работает нормально.

К слову, давление углекислоты в баллоне обязано составлять 60-70 кгс/см², что контролируется манометром на редукторе, а вот давление самого газа в горелке указывает 2-ой манометр на редукторе баллона. Его значение обязано быть 2,0 кгс/см². Этот показатель не является абсолютным, поэтому что сам сварочный процесс может проходить при различных критериях. Например, сквозняки в цеху, на открытой площадке. При таковых критериях давление на горелке нужно поднять, что прирастит расход углекислоты.

Все готово, можно приступать к сварке. Для этого проволоку нужно выпустить из горелки незначительно больше, чтоб просто ею можно было бы дотронуться до свариваемого сплава для возбуждения дуги. Конец проволоки устанавливается на поверхность железной заготовки, опосля чего же сварщик надавливает на клавишу запуск на ручке горелки. Происходит поджиг дуги, опосля чего же проволока убирается до нужного размера. Раскрывается вентиль на редукторе баллона с углекислым газом, делается подача углекислоты в зону сварки.

В процессе углекислотной сварки горелку можно перемещать в любом направлении. Тут принципиально, чтоб для сварщика данное направление было комфортным. Другими словами, он сумел бы выслеживать и надзирать сварочную операцию. При всем этом горелка обязана размещаться под углом 60-70° по отношению к свариваемой поверхности заготовок.

Спецы же отмечают различия направления сварки и угла наклона проволоки. Например, если варить слева вправо, то горелку лучше держать углом вспять. Если справа влево, то углом вперед. В первом случае глубина сваривания резко возрастает, а вот ширина сварного шва приметно миниатюризируется. Во 2-м случае, напротив, глубина проварки миниатюризируется, а ширина шва возрастает. Крайний вариант идеальнее всего подступает к сварке тонкостенных железных деталей.

Внимание! Завершать сварочный процесс нужно полным наполнением кратера расплавленным сплавом. Подачу проволоки опосля этого необходимо прекращать, а вот с отключением газа лучше повременить. Тут принципиально, чтоб расплавленный сплав в сварочной ванне остывал равномерно. Потому стоит незначительно поддержать температурный режим до того, пока сплав не застынет.

Индивидуальности процесса сваривания

Сварка в углекислом газе полуавтоматом – это фактически этот же процесс, что и сварка под флюсом. Все дело в том, что не все сплавы могут свариваться без защитного слоя. Но сваривание углекислотой – это сначала недорого, поэтому остальные виды сварки полуавтоматами также имеют высочайшее свойство конечного результата.

В чем сущность внедрения углекислого газа. Он защищает зону сварки от окружающего воздуха, в каком находится влажность и кислород. Но под действием больших температур углекислота распадается на этот же кислород и угарный газ. Итак вот этот кислород начинает вести взаимодействие с сплавом, окисляя его. Что, естественно, не весьма отлично. Вот почему так принципиально нейтрализовать окисляющий хим элемент.

Это можно создать одним единственным методом – подавать в зону сварки сплав, в состав которого входят раскислители. А это кремний либо марганец. Потому что эти два сплава наиболее активны, чем железо, то они первыми и вступают в реакцию с кислородом. Потому для сварки в углекислоте употребляется железная проволока, в состав которой входят два эти элемента. Это весьма принципиальный момент. При всем этом считается, что наилучшее соотношение марганца к кремнию в составе присадочной проволоки обязано быть 1,5-2,0. Другими словами, марганца обязано быть практически вдвое больше.

Самое основное, что при содействии кислорода с марганцем и кремнием образуются оксиды этих металлов. Они не растворяются в водянистом расплавленном сплаве, образованном в сварочной ванне. Но отлично ведут взаимодействие вместе, превращаясь в шлак, который просто выводится из зоны сваривания. Вот несколько особенностей сварки в углекислом газе.

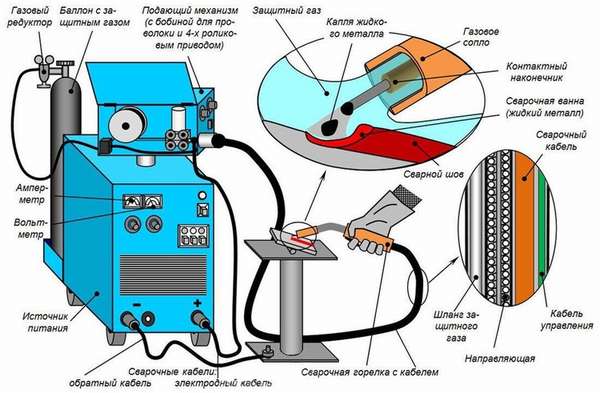

Комплектность оборудования

Сварочный пост комплектуется нижеследующим оборудованием и принадлежностями.

- Источник неизменного тока. Это быть может сварочный трансформатор либо инвертор. 2-ой источник поддерживает размеренную дугу.

- Газовый баллон вместимостью 40 л., куда может поместиться углекислый газ весом 25 кг. Его тихо хватит на непрерывную работу в течение 15 часов.

- Подающий механизм. Сейчас производители дают огромный ассортимент этого устройства, так что избрать есть из чего же. Например, весьма пользующаяся популярностью модель А-547-У. Механизм подачи размещается в маленьком железном чемоданчике, который просто переносится. Некие модели снабжаются ремнем для переноски на плече. В чемоданчик помещается и катушка с проволокой. Сюда же установлен газовый клапан, как вторичный защитный элемент. 1-ый, понятно, редуктор на баллоне.

- Промежным элементом от баллона до горелки – осушитель (подогреватель электронный) газа.

- Горелка с комплектом шлангов и кабелей.

Итак, сварка железных заготовок в среде защитного углекислого газа – действенный метод сваривания. Он зависит от избранного режима работы и техники проведения процесса. А в качестве конечного результата выходит отлично сформированный шов с хорошим проваром по всей глубине зазора, плюс прекрасные технические характеристики наплавленного сплава.

Расход углекислоты при сварке полуавтоматом

Употреблять защитный газ входе проведения сварочных работ — означает обеспечивать улучшение свойства сваренных соединений, ускорять рабочий процесс и давать кислороду возможность попадать вовнутрь сварочной зоны.

Кроме этого, стоимость такового газового баллона различается доступностью. С его помощью обеспечивается домашняя сварка. Потому возникает потребность выпускать разновидности малогабаритных баллонов, просто транспортируемых снутри авто багажника. Больше потребителей интересует вопросец о расходе углекислоты в процессе сварке полуавтоматом.

Домашнему сварщику не приходится задаваться таковым вопросцем, потому что он просто покупает таковой баллон малогабаритных размеров в магазине и не волнуется, какой его. В случае использования 1-го баллона можно пользоваться вторым. Но время от времени в производственных критериях к сварщикам выдвигаются требования относительно расхода газа при сварке полуавтоматом. В таковой ситуации принципиально знать правила вычисления рационального расхода углекислоты, когда приходится употреблять полуавтомат.

Что влияет на характеристики расхода

До этого чем найти, какой расход углекислоты при сварке полуавтоматом, принципиально разобраться, что влияет на таковой расход. Сначала учитывается черта сплава, который употребляется для работы. Также важны характеристики, какая в поперечнике присадочная проволока и какой силы сварочный ток. Конкретно сочетание таковых компонент и влияет на характеристики расхода углекислоты в процессе сварки.

Усредненные характеристики

Характеристики, сколько газа расходуется, могут быть последующими:

| Поперечник проволоки (см) | Сила тока (Ампер) | Средние характеристики расхода (л. за минуту) |

| 0,8 — 1 | 60 — 160 | 8 |

| 1,2 | 100 — 250 | 9 — 12 |

| 1,4 | 120 — 320 | 12 — 15 |

| 1,6 | 240 — 130 | 15 — 18 |

| 2 см | 280 — 450 | 18 — 20 |

Измерение расхода защитного газа

Чем определяют расход защитного газа при сварке? Для ответа на этот вопросец можно взять определенный пример на емкости обычного баллона объемом в 40 л. Такие баллоны употребляются на большинстве современных компаний.

В одном таком баллоне незапятнанная углекислота содержится в количестве приблизительно 24 кг. В процессе испарения происходит её преобразование в 12 000 ДЦ. газовой фазы. Для примерного осознания расхода это полностью исчерпающий ответ.

Предпосылки расхода защитного газа

В процессе выполнения сварочных работ можно выделить несколько главных характеристик, влияющих на то, сколько сварочной консистенции расходуется:

- какой силы ток;

- проволоку какого поперечника употребляют;

- какой толщины будет сплав, который сваривают.

Отыскать характеристики этих значений можно у почти всех производителей, если изучить паспортные данные о непосредственно взятом сварочном газе. Это дозволит в значимой степени упростить процесс выполнения расчетов.

Например, характеристики среднего значения, сколько консистенции аргона употребляется в процессе сварочных работ, выполняемых способом TIG, составляют 6 л. за минуту при использовании силы тока в 100 А. Если силу тока наращивают до характеристик в 300 А, то и нормы употребления будут расти до 10 л. за минуту.

Соблюдение таковой тенденции происходит и в случае с способом MIG — если поперечник проволоки прирастить с 1 до 1,6 мм, это приведет тому, что количество потребляемого газа вырастет от 9 до 18 л. в минуту.

Также важную роль играет тот факт, какие условия сделаны для проведения сварочных работ.

Воздействие критерий

Характеристики расход газа при сварке полуавтоматом в консистенции зависят от того, какие условия обеспечены для проведения работ по сварке. Это быть может открытое место. Если вокруг сквозняки, то может быть повышение расхода. Потому что рациональные причины защитного плана работают лишь при условии, что защитный слой имеется в большенном количестве. В таковой ситуации заправку баллона можно будет создавать почаще.

Формула расчета

Характеристики расхода для сварочной консистенции при сварке с полуавтоматом можно выполнить при помощи последующей формулы:

- P = Py * T;

- Py — характеристики удельного расхода газа, о которых заявил производитель;

- T — количество основного времени, нужное, чтоб сварить один проход.

В приведенной ниже таблице указаны нормы употребления газа, на которые оказывают воздействие такие характеристики: какая в поперечнике проволока и какие средние характеристики имеет силы тока.

Потому что 40-литровый баллон содержит сварочную смесь в количестве 6 000 л., несложно произвести вычисления, сколько времени можно воспользоваться одним резервуаром, если процесс сварки происходит безпрерывно.

Например, расход CO2 при автоматической сварке, когда употребляется проволока 1 мм в поперечнике, составляет от 10 до 11 часов при условии, что процесс происходит безпрерывно.

Характеристики таковых расчетов достаточно грубые, ведь тут не учитывают, сколько газа потребляется при выполнении предварительных и финальных операций за один проход. Это поможет в определении ориентировочной картины. Если потребуются наиболее четкие показания, для их проведения может потребоваться расходомер.

Советы по сокращению расхода

Расход защитного газа при автоматической сварке можно уменьшить. В этом посодействуют последующие советы.

Уровень сварочных работ зависит от того, как высококачественным и надежным будет шов. Для этих целей и пригодится внедрение защитного газа. Потому в занижении расхода сварочной консистенции искусственным методом нет никакого смысла. По другому это может вызвать ситуацию, когда образуются поры и возникнут побочные эффекты другого плана.

Для экономии весьма принципиальным является свойство газовой консистенции. К примеру, если повсевременно употреблять состав «Микспро 3212», в каком много различных компонент, можно уменьшить потребление как минимум в два раза. В сопоставлении с ситуацией, когда употребляется бинарный защитный газ. Его база состоит из аргоновой и углекислотной консистенций. Применение консистенции «Микспро» приводит к тому, что выходит более высококачественный шов.

Увлекательное видео

Для чего же нужна углекислота при сварке полуавтоматом?

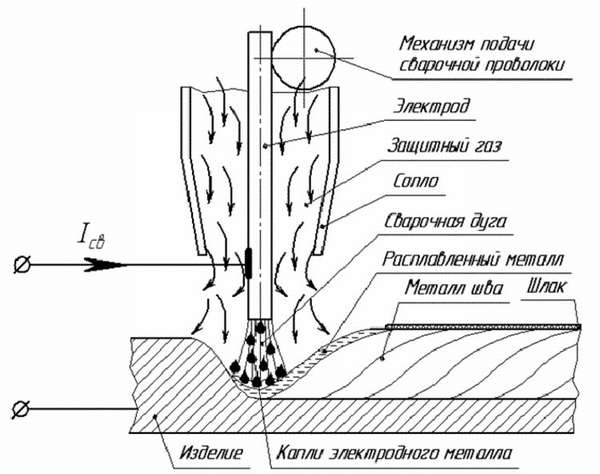

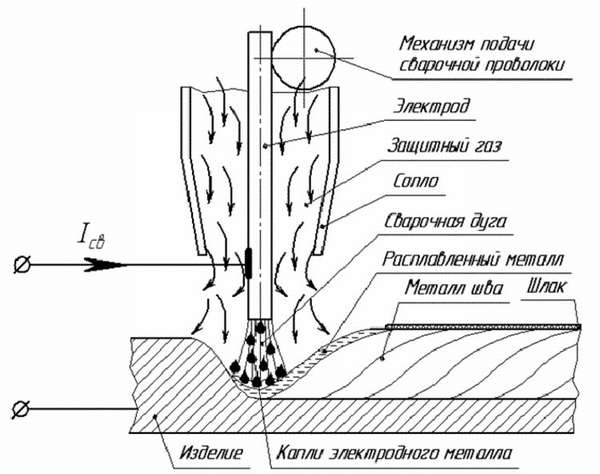

Углекислота для сварки металлов обширно употребляется в качестве защитного газа. Он подается через особое сопло в горелке автоматического аппарата и накрепко защищает сварочную зону от кислорода и азота воздуха, также от водяных паров.

Специфичность технологии

Сварка в атмосфере углекислого газа разновидность электродуговой. Неизменный разряд электродуги выделяет огромное количество термический энергии, которая разогревает и расплавляет сплав заготовки. Ток идет через заготовку, воздушный просвет и неплавкий вольфрамовый электрод.

Сварочный материал в виде проволоки подается в рабочую зону раздельно, она не служит проводником. Подача осуществляется с неизменной скоростью подающим механизмом, интегрированным в автоматический сварочный аппарат.

Для того, чтоб защитить сварочную ванну от действия кислорода и водорода воздуха, также водяных паров, в рабочую зону подается защитная атмосфера, состоящая из углекислого газа. Его скопление теснит воздух и предутверждает ненужные хим реакции

Что такое углекислый газ?

Молекула углекислого газа СО2 состоит из атома углерода и 2-ух атомов кислорода. При обычных критериях оксид углерода представляет собой газообразное вещество тяжелее воздуха, без цвета и аромата.

Оксид углерода владеет низкой хим активностью, что делает его хорошим кандидатом на роль создателя защитной атмосферы вокруг сварочной зоны. Это свойство употребляется при работе углекислотных огнетушителей, прекращающих доступ кислорода воздуха к очагу возгорания.

При атмосферном давлении в водянистом состоянии находиться не может. При охлаждении до -78оС затвердевает, образуя рыхлую массу, напоминающую снег. Это так именуемый «сухой лед», применяемых для остывания товаров в пищевой индустрии и торговле.

Вещество выделяется в процессе окисления органических веществ при сгорании, тлении, дыхании {живых} организмов.

Технические условия на промышленный СО2 регламентируются ГОСТ 8050-85.

Технические условия на промышленный СО2 регламентируются ГОСТ 8050-85.

Перевозится вещество в газообразном состоянии, в емкостях под давлением.

Сфера внедрения

Углекислота в производстве обходится значительно дешевле аргона, гелия и остальных, но уступает им по своим защитным свойствам. Сварка в атмосфере СО2 употребляется для рядовых соединений из обыденных конструкционных сталей.

Для наиболее ответственных конструкций, особых сталей, высоконагруженных узлов употребляют наиболее драгоценное, капризные в хранения и применении инертные газы.

При массовом производстве типовых металлоконструкций применение углекислого газа для защиты сварочной зоны дает приметную разницу в себестоимости.

Дешевле обходится и организация хранения СО2.

Запорно-регулирующая аппаратура для баллонов

При работе с оксидом азота употребляют специальную запорно-распределительную арматуру. Редуктор понижает входное давление со 100 атм. до рабочего значения в 3 атм.

Он обеспечен 2-мя манометрами: на выходе и на входе, по которым сварщик смотрит за значением давления.

Редуктор обеспечен 2-мя фильтрами, задерживающими примеси.

Установка нужного рабочего давления осуществляется вращением ручки регулятора.

При помощи накидных гаек устройство присоединяется к баллону и к шлангу, снабжающему пользователя.

Предохранительный клапан при появлении нештатной ситуации сбрасывает излишек давления в атмосферу.

Индивидуальности заправки

Углекислотный баллон для полуавтомата заряжают 2-мя способами:

- перепусканием из емкости хранилища через редуктор и расходомер в заправляемый баллон,

- закачкой в заправляемый баллон при помощи компрессора.

Независимо от метода заполнения принципиально буквально установить вес пустого баллона. Взвесив баллон опосля наполнения, можно буквально установить количество закачанного СО2.

Заправка баллонов оксидом углерода, в отличие от ацетилена либо кислорода, не просит чрезвычайных мер предосторожности. Но расслабляться при этом недозволено: в случае массовой утечки углекислый газ образует атмосферу, непригодную для дыхания. Потому нужно кропотливо инспектировать состояние баллонов, арматуры и шлангов на отсутствие механических повреждений.

При заправке методом «баллон в баллон» тот баллон, из которого заправляют, советуют перевернуть дном ввысь и смотреть за его температурой.

Расход

Расход углекислоты для выполнения сварки полуавтоматом определяется сочетанием ряда причин.

- погодные условия (температура, ветер, влажность),

- свойство сварочных материалов,

- квалификация и опыт сварщика.

Она может изменяться от 3 до 60 л. за минуту.

При расчете планового расхода учитывают такие свойства, как поперечник сварочной проволоки и толщину заготовок. К расчетному значению, равному произведению удельного расхода на длину шва, добавляют припас в 10% на предварительные операции.

Из обычного баллона, содержащим 25 кг СО2, опосля снижения давления до рабочего появляется примерно 500-510 л. газа. При наивысшем расходе этого количества хватит на 8 часов работы сварочного углекислотного полуавтомата. В среднем баллона хватает на 15-20 часов.

Плюсы и минусы

Работа в атмосфере СО2 имеет последующие достоинства перед иными видами сварки:

- надежная защита сварной зоны от химически активных веществ,

- дешевизна,

- возможность варить «на весу», без использования подкладочных пластинок,

- устойчивая дуга на тонкостенных заготовках,

- рациональное внедрение термический энергии электродуги.

Не считая плюсов, способу присущ и ряд недочетов:

- низкая пригодность для работы с высоколегированными сплавами и цветными сплавами,

- сложность проведения мультислойной сварки,

- опасность удушья при работе в непроветриваемых размерах.

Продолжительно время подготовки и пуска процесса делает его малопригодным для маленьких размеров сварочных работ, которые необходимо выполнить стремительно.

Техника сохранности.

Углекислый газ имеет два потенциально небезопасных фактора действия:

- взрыв баллона при нагреве,

- удушье при работе в замкнутом непроветриваемом объеме при превышении уровня концентрации в 5%.

Исходя из этих рисков и формируются требования техники сохранности к проведению работ с СО2.

Во время транспортировки:

- все баллоны должны перевозиться в особом поддоне, в вертикальном положении,

- на любом баллоне должны быть резиновые предохранительные кольца.

Во время хранения и заправки:

- все помещения должны быть оборудованы газоанализирующей аппаратурой,

- при заправке баллона нужно надзирать его температуру,

- не допускается перезаправка баллона выше нормативного значения,

- не дотрагиваться к трубопроводам, шлангам и арматуре без защитных перчаток.

Во время работы:

- при работе в замкнутом объеме организовать неизменный контроль содержания СО2 в воздухе,

- обеспечить вентиляцию либо снабдить сварщика изолирующей маской с подачей воздуха,

- работать вдвоем, при этом один человек должен находиться снаружи размера и смотреть за состоянием сварщика.

При соблюдении требований сохранности углекислый газ не представляет опасности для здоровья.

Опасность угарного газа СО.

Угарный газ – очень ядовитое вещество. При вдыхании ведет к общему подавлению функций организма и томному отравлению. Вероятен и смертельный финал. Работать в атмосфере угарного газа допускается лишь в изолирующей дыхательной аппаратуре.

Полярность

Полярность при сварке полуавтоматом в среде углекислого газа оборотная, другими словами «плюс» подсоединяется к заготовке, а «минус» к электроду. При работе прямой полярностью в среде СО2 будет тяжело обеспечить стабильность электродуги. Нестабильная дуга при таковой схеме подключения приводит к появлению изъянов сварного шва.

Работа

Перед началом сварки проводятся неотклонимые предварительные работы. в их входят последующие операции:

- зачистка зоны шва от механических загрязнений, остатков старенькых лакокрасочных покрытий, следов коррозии и т.п.,

- обезжиривание поверхности с внедрением органических растворителей, кислот либо щелочей,

- пробный шов для окончательного уточнения величины рабочего тока, в особенности при соединении заготовок малой толщины.

Сварочный полуавтомат с углекислотой располагают так, чтоб шланг не мешал движениям сварщика.

Сварку полуавтоматом-инвертором в среде СО2 делают 2-мя способами, различающимися углом наклона относительно направления движения руки:

- углом вперед, применяется для сварки листовых заготовок малой толщины,

- углом вспять, дает возможность глубочайшего провара на деталях средней и большенный толщины, ширина шва при этом выходит меньше.

Опосля того, как шов заварен до конца, требуется сохранять подачу газа до остывания сварочной зоны. Это предупредит окисление нагретого сплава. Поначалу смотрит оборвать подачу сварочной проволоки, потом- отключить ток и лишь потом- газ. Ха этот просвет времени шов остынет.

Дальше следует зачистить зону шва от шлака и окалины

Автоматическая сварка в атмосфере углекислоты дозволяет обеспечит высочайшее свойство и приемлемую себестоимость сварного соединения. Расход СО2 зависит от характеристик детали и критерий работы и составляет от 3 до 60 л/час. При работе нужно соблюдать правила техники сохранности.