Полуавтомат сварочный своими руками: схема

Сварочный полуавтомат быть может самодельным, изготовленным из инвертора. Сходу скажем, что смастерить сварочный полуавтомат из инвертора своими руками тяжело, но не нереально. Тому, кто замыслил смастерить полуавтомат своими руками из инвертора, следует изучить принцип его работы, поглядеть по мере необходимости видео либо фото, посвященные этой теме, приготовить нужные комплектующие и оборудование.

Как инвертор переработать в полуавтомат

Для работы пригодится:

- Инверторный аппарат, который может сформировать сварочный ток в 150 А.

- Механизм, подающий для полуавтомата (сварочную проволоку).

- Горелка.

- Шланг, через который идет сварочная проволока.

- Шланг для подачи в зону сварки защитного газа.

- Катушка со сварочной проволокой (потребуются некие переделки).

- Электрический блок управления.

Схема сварочного полуавтомата

Особенное внимание уделяется переделке подающего устройства, подающего в зону сварки проволоку, которая передвигается по гибкому шлангу. Для получения высококачественного осторожного сварного шва скорость подачи проволоки по гибкому шлангу и скорость ее расплавления должны соответствовать.

При сварке полуавтоматом употребляется проволока различного поперечника и из различных материалов, потому обязана быть возможность регулирования скорости ее подачи. Сиим занимается подающий механизм.

Более всераспространенные поперечникы проволоки в нашем случае: 0,8; 1; 1,2 и 1,6 мм. Перед сваркой проволока наматывается на катушки, являющиеся приставками, фиксируемыми нехитрыми крепежными элементами. Проволока в процессе сварки подается автоматом, по этому существенно сокращается время технологической операции и увеличивается эффективность.

Основной элемент электрической схемы блока управления — это микроконтроллер, отвечающий за стабилизацию и регулирование сварочного тока. От этого элемента зависят характеристики тока и возможность регулирования их.

Переделываем инверторный трансформатор

Полуавтомат сварочный своими руками создать можно методом переделки трансформатора инвертора. Для приведения черт инверторного трансформатора в согласовании с необходимыми, он обматывается медной полосой, обматывающейся термобумагой. Обычный толстый провод для этих целей не употребляется, поэтому что он будет очень греться.

Вторичная обмотка тоже переделывается. Для этого необходимо:

- Намотать обмотку из 3-х слоев жести, из которых любой изолируется фторопластовой лентой.

- Концы обмоток спаять вместе для увеличения проводимости токов.

В конструктивной схеме инвертора, применяемого для включения в полуавтомат, должен быть предусмотрен вентилятор для остывания аппарата.

Настройка

При изготовлении полуавтомата из инвертора за ранее обесточьте оборудование. Для предотвращения перегрева устройства разместите его входной и выходной выпрямители, также силовые ключи на радиаторах.

По выполнении перечисленных выше процедур соедините силовую часть с блоком управления и подключите его к электросети. Когда зажгется индикатор подключения к сети, подключите к выходам инвертора осциллограф. При помощи осциллографа найдите электронные импульсы в 40−50 кГц. Меж формированием импульсов обязано проходить 1,5 мкс, и регулируется это конфигурацией величины напряжения, поступающего на вход.

Осциллограмма сварочного тока и напряжения: на оборотной полярности — слева, на прямой полярности — справа

Проверьте, чтобы импульсы, которые отражаются на дисплее осциллографа, были прямоугольными, а фронт их составлял не больше 500 нс. Если проверяемые характеристики такие как должны быть, подключите инвертор к электросети.

Ток, который поступает от выхода, должен быть не меньше 120А. Если эта величина меньше, возможно, что в провода оборудования идет напряжение, не превышающее 100 В. В таком случае оборудование тестируется конфигурацией силы тока (плюс повсевременно контролируется напряжение на конденсаторе). Также повсевременно контролируется температура снутри устройства.

Опосля тестирования проверьте аппарат под перегрузкой: подключите к сварочным проводам реостат сопротивлением не наименее 0,5 Ом. Он должен выдержать ток в 60 А. Сила тока, поступающего на сварочную горелку, контролируется амперметром. Если она не соответствует требуемому значению, величину сопротивления подбирают эмпирически.

Внедрение

Опосля пуска аппарата индикатор инвертора должен высветить значение силы тока — 120 А. Если значение другое, что-то изготовлено ошибочно. На индикаторе могут высветиться восьмерки. Почаще всего это происходит из-за недостающего напряжения в сварочных проводах. Лучше сходу найти причину данной для нас неисправности и убрать ее. Если все верно, индикатор корректно покажет силу тока, регулируемого особыми клавишами. Интервал регулировки тока, обеспечивающий инверторы, лежит в границах 20−160 А.

Контроль корректности работы

Чтоб полуавтомат прослужил долгий срок, рекомендуется всегда надзирать температурный режим работы инвертора. С целью контроля сразу нажимаются две клавиши, а опосля температура самого жаркого из радиаторов инвертора выведется на индикатор. Обычная рабочая температура — не больше 75 ° C .

Если будет больше, не считая инфы, которая выводится на индикатор, инвертор будет издавать прерывающийся звук, что сходу обязано заставить задуматься. При всем этом (либо при замыкании термодатчика) электрическая схема автоматом уменьшит рабочий ток до 20А, а звуковой сигнал идти будет, пока оборудование не придет в норму. О неисправности оборудования может гласить и код ошибки (Err), который высвечивается на индикаторе инвертора.

Когда употребляется полуавтомат сварочный

Полуавтомат рекомендуется употреблять, когда необходимы четкие осторожные соединения железных деталей. При помощи такового оборудования варят узкий сплав, что животрепещуще, к примеру, при ремонте кузовов каров. Научиться работать с аппаратом посодействуют квалифицированные спецы либо обучающее видео.

Самодельный полуавтомат для сварки

Способности сварочного полуавтомата существенно выше, чем у аппарата, созданного для выполнения ручной дуговой сварки. Полуавтоматом можно сваривать существенно наиболее узкий сплав.

Применение специальной сварочной проволоки дозволяет работать с цветными сплавами, а внедрение защитного газа обеспечивает сварной шов наиболее высочайшего свойства. Беря во внимание эти происшествия, желание восполнить свою домашнюю мастерскую таковым устройством полностью объяснимо.

Общие сведения

Если приобрести сварочный полуавтомат нет способности, можно испытать собрать его своими руками. Сходу необходимо сказать, задачка эта не из самых лёгких, и собрать самодельный сварочный полуавтомат под силу лишь тем, кто имеет определённый навык работы с электронными устройствами, уже что-то чинил, и разбирается в схемах. Для тех, кто отважился на это, можно посоветовать несколько вероятных вариантов сборки.

До начала планирования работ по созданию сварочного полуавтомата, следует изучить принципы автоматической сварки, также устройство и работу созданного для этого устройства.

До начала планирования работ по созданию сварочного полуавтомата, следует изучить принципы автоматической сварки, также устройство и работу созданного для этого устройства.

Сварочными полуавтоматами именуют аппараты, осуществляющие электродуговую сварку неизменным током с внедрением в качестве электрода специальной сварочной проволоки в среде защитных газов.

Проволока намотана на вращающейся катушке и автоматом подается к месту сварки, проходя через механизм подачи. Схема сварочного полуавтомата может содержать как инверторный, так и трансформаторный источник тока.

Сварщик своими руками разжигает дугу и делает шов, потому работа именуется автоматической. Аналогом держателя электродов в сварочном полуавтомате служит горелка, имеющая пистолетную ручку с кнопкой включения подачи проволоки.

Подача проволоки осуществляется по узкому каналу, проходящему снутри обрезиненного рукава, соединяющего полуавтомат с горелкой. Канал для подачи газа при сварке находится в том же рукаве и завершается соплом на конце горелки.

Перед тем как зажечь дугу, включением подачи проволоки необходимо достигнуть её выдвижение за край горелки на 10 – 15 мм.

Потом врубается подача газа и начинается процесс сварки. Скорость подачи проволоки и газа регулируется руками, вращением головок, расположенных на лицевой панели сварочного полуавтомата.

Из сварочного трансформатора

Если в Вашем распоряжении есть старенькый сварочный трансформатор, он может послужить основой для сборки своими руками автоматического аппарата.

Если старенькый аппарат имеет выпрямитель и удачно варит неизменным током, в данной для нас части больше ничего созодать не нужно. Если же это просто трансформатор для сварки переменным током, его следует доработать.

Диодный мост

Для того чтоб получить источник неизменного тока сварки, трансформатор нужно укомплектовать диодным мостом и фильтром. Диодная сборка выпрямляет вторичное напряжение, фильтр сглаживает пульсации, поддерживая размеренное горение дуги.

Для того чтоб получить источник неизменного тока сварки, трансформатор нужно укомплектовать диодным мостом и фильтром. Диодная сборка выпрямляет вторичное напряжение, фильтр сглаживает пульсации, поддерживая размеренное горение дуги.

Выпрямленное напряжение однофазного трансформатора имеет вид синусоиды, нижние полуволны которой отражены симметрично оси абсцисс и перемещены в верхние квадранты системы координат.

На самом деле, это пульсирующее с частотой 100 герц напряжение, дважды за период достигающее нулевого значения. Внедрение такового напряжения для сварки в качестве неизменного, приводит к нестабильному горению дуги. Для устранения этого явления требуется фильтр, сглаживающий провалы напряжения.

Фильтр

Фильтр состоит из дросселя, включенного в сварочную цепь поочередно, и конденсатора, включенного параллельно. Таковая композиция индуктивности и ёмкости именуется Г – образным фильтром, поэтому что на схеме, присоединенные таковым образом элементы образуют буковку Г.

Конденсатор для грядущего полуавтомата нужен электролитический, полярный, ёмкостью 10000 микрофарад, чем больше, тем лучше. Напряжение конденсатора обязано быть не наименее 100 вольт, чтоб имелся неплохой припас. Можно спаять несколько конденсаторов параллельно, ёмкость при всем этом суммируется.

Дроссель

Для намотки дросселя своими руками необходимо отыскать старенькый трансформатор пригодных размеров. Отлично подступает для данной для нас цели трансформатор питания от старенькых ламповых цветных телевизоров, мощностью не наименее 250 ватт.

Для намотки дросселя своими руками необходимо отыскать старенькый трансформатор пригодных размеров. Отлично подступает для данной для нас цели трансформатор питания от старенькых ламповых цветных телевизоров, мощностью не наименее 250 ватт.

Трансформатор имеет две катушки на овальном замкнутом сердечнике, состоящем из 2-ух половинок. Трансформатор разбирается, катушки снимаются, старенькый провод с их удаляется.

Для намотки подбирается пригодная медная шина плоского сечения. На каждую катушку заместо снятого провода руками наматывается два слоя витков медной шиной. На катушке обязано получиться 15 – 20 витков.

Опосля этого, металлической сердечник собирается, катушки ставятся на пространство, меж половинками сердечника вставляется текстолитовая прокладка шириной 1,5 мм. Катушки соединяются поочередно.

Протяжка

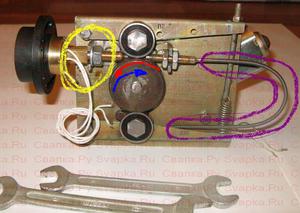

Механизм протяжки проволоки для полуавтомата можно сконструировать своими руками, используя маленькие подшипники и электродвигатель от авто дворников.

Но лучше приобрести в сборе готовый, он продаётся как запчасть к сварочным полуавтоматам. Также придётся приобрести горелку и рукав, по которому будет подаваться проволока и газ.

Из инвертора для ручной сварки

Если в мастерской имеется сварочный инвертор для ручной сварки, делему с источником тока для полуавтомата можно считать решённой. На базе аппарата для ручной сварки можно своими руками создать инверторный полуавтомат.

Если в мастерской имеется сварочный инвертор для ручной сварки, делему с источником тока для полуавтомата можно считать решённой. На базе аппарата для ручной сварки можно своими руками создать инверторный полуавтомат.

Для того чтоб не разбирать работоспособный инверторный преобразователь, можно поступить последующим образом. Все доп узлы, нужные для работы сварочного полуавтомата можно расположить в отдельном корпусе.

Изготовка корпуса

Задачка состоит в том, чтоб отыскать либо сделать пригодный корпус, в каком будет установлена катушка со сварочным проводом, свободно крутящаяся на барабане, механизм протяжки проволоки. На лицевой панели этого корпуса будет размещаться гнездо для подключения рукава с горелкой и регулятор скорости подачи проволоки.

Регулировку тока можно производить на инверторе, плюсовая клемма может соединяться с заготовкой также конкретно от инвертора.

Минусовой вывод инвертора необходимо завести в новейший корпус и соединить с клеммой рукава. Сварочная проволока обязана быть соединена с сиим потенциалом.

Также снутри новейшего корпуса следует предугадать установка шланга, соединяющего баллон с защитным газом и рукав горелки. Для воплощения регулируемой подачи газа можно установить клапан от авто стеклоочистителя.

Обеспечение питания протяжки и клапана

Так как электродвигатель механизма протяжки проволоки и клапан, перекрывающий газ питаются неизменным напряжением 12 вольт, придётся установить маленькой трансформатор с выпрямителем, обеспечивающий это питание.

Для коммутации мотора и клапана лучше установить промежные авто реле на 12 вольт. Включение протяжки проволоки осуществляется кнопкой на горелке, удерживаемой руками, для открытия и закрытия клапана подачи газа, на лицевой панели устанавливается переключатель.

Таковая сборка дозволит воспользоваться инвертором и для ручной сварки, и как источником тока для сварочного полуавтомата. Издержки на изготовка самодельного полуавтомата невелики, а полезность от него будет осязаемая.

Устройство и схема самодельного сварочного полуавтомата

Вниманию любителей «чинить» автотранспортные средства своими руками предлагается для самостоятельной сборки авторская схема и система сварочного полуавтомата в углекислотной газовой среде с автоматической подачей сварочной проволоки в зону сварки.

Предназначение и описание устройства

Автолюбители знают, что для сварки кузова «стальных» жеребцов 1-го только аппарата дуговой электродной сварки переменного тока недостаточно – узкий сплав кузова просит аккуратной и лучше резвой точечной сварки. Естественно, существует несколько типов сварочных аппаратов различного рода, доступных для личных автовладельцев, к примеру – ацетилено-кислородная сварка либо сварка в среде углекислого газа.

Но по сопоставлению с ацетилено-кислородной сваркой автоматическая сварка в среде углекислого газа имеет значительные достоинства:

- зона теплового воздействия весьма узенькая, потому деталь деформируется весьма не много либо совсем не деформируется;

- краска на детали выгорает узкой полосой, что уменьшает размер подготовки, рихтовки и расцветки изделия;

- т.к. скорость расплавления электродной проволоки весьма высока — общая производительность сварки выше в 2-3 раза;

- свойство сварочного шва лучше;

- не требуется весьма четкой подгонки деталей перед сваркой;

- высококачественный шов выходит даже при различных толщинах свариваемых деталей;

- углекислый газ наименее дефицитен, чем кислород либо ацетилен;

- метод сварки осваивается просто и стремительно.

Для автоматической сварки в среде углекислого газа российскей индустрией выпускается различное оборудование: А-537, А-537У, А-547Р, А-825М, А-1230М и др., потому организациям наиболее увлекательными могут оказаться конкретно эти готовые промышленные устройства, а любителям, державшим в руках паяльничек создатель дает самим собрать разработанный им схожий легкий аппарат, который он эксплуатирует уже 3-й год.

С одной стороны углекислый газ защищает расплавленный сплав от действия кислорода и азота воздуха, с иной стороны — он разлагается на окись углерода (угарный газ) и кислород, который окисляет сплав. Для компенсации окисления используют специальную омедненую электродную проволоку, содержащую кремний и марганец: Св-08ГС, Св-08Г2С, Св-10ГС, Св-12ГС, как несложно додуматься из обозначений — 0.8, 0.8, 1.0 и 1.2 мм поперечником соответственно. Практические числовые данные, которые должны довольно буквально выдерживаться (в особенности это касается напряжений) во избежание отвратительного свойства сварки, приведены в таб.1.

Режимы сварки в углекислом газе

Поперечник проволоки, мм

Толщина детали, мм

Сварочный ток, А

Скорость сварки, м/ч

Вылет электрода, мм

Расход газа, л/мин

Создатель в собственной конструкции употреблял 0.8 мм омедненую электродную проволоку, которую удалось приобрести на рынке. Потому схема рассчитана конкретно на режим работы, соответственный первой строке таб.1.

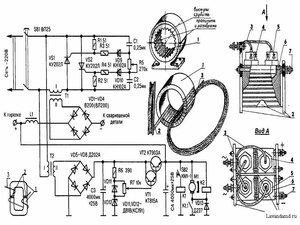

Схема устройства

Его база – мощнейший сварочный трансформатор Т1, который подключается к сети 220В коммутатором на включенных встречно-параллельно оптотиристорах VS1,VS2, управляемых ключом VT1-VT2 и обеспечивает:

- сварочное напряжение с выходной обмотки II (согласно первой строке таб. 1), выпрямленное мостом VD1…VD5, сглаженное фильтром L1-C1 (R3 балластный резистор, разряжает С1 на холостом ходу);

- напряжение питания (с выходной обмотки III) электродвигателя, подающего сварочную проволоку, который врубается ключом VT8 через стабилизатор напряжения C6-DA2-R11-R12-C7 и выходной мощнейший транзистор VT7;

- напряжение питания (с выходной обмотки III, пониженное до 12 В резистором R9) газового клапана KL1, который врубается электрическим ключом VT5-VT6.

Переключателем SA2 первичной обмотки можно поменять выходное напряжение приблизительно от 18. 21В.

Включение аппарата делается нажатием на клавишу SA1 «Запуск», которая подключена на вход каскада на VT3 (с R4C2-цепью на входе), который представляет собой антидребезговый ключ с 2-мя проводами от клавиши (если желаете, то можно применить обычные антидребезговые решения на ИМС триггеров, логических частей, но они требуют три провода от клавиши, а снутри примененного создателем обычного промышленного «держака» сварочного полуавтомата проложено лишь два провода для клавиши).

К аналогичному ключу на VT4 подключен кремниевый диодик VD14, который быть может закреплен в качестве термодатчика на самой жарком узле схемы при его длительной работе, подберите резистором R4 пригодный температурный порог срабатывания, при котором VT4 закроется и через DD1.4 отключит все узлы аппарата. Но если Ваша система нигде не перегревается при длительной работе, то весь узел VD14-R4-R6-C3-VT4-R7-DD1.4 можно удалить из схемы.

Нужные фазы управляющих сигналов для выходных узлов аппарата (T1, газового электроклапана KL1, электродвигателя) обеспечивает всего одна ИМС DD1 155ЛА3, которая совместно с совместно с VT1, VT2,VS1,VS2, VT3,VT4 питается стабилизированным DD1 напряжением 5В от низковольтного выпрямителя T2-VD9…VD13.

Выпрямительные диоды VD1-VD5 – массивные, на соответственный сварочный ток, они могут быть последующих типов: Д151-160 (наибольший прямой ток 160 А), Д161-200 (наибольший прямой ток 200 А), В200-6 (наибольший прямой ток 200 А), В2-200-9 (наибольший прямой ток 200 А). Другие радиоэлементы, думаю сложностей в выборе либо подмене не представляют.

Система

Сварочный T1 обязан иметь мощность около 2.5-3 кВт. Создатель рассчитывал его исходя из имеющегося обмоточного материала, т.е. медной шины сечением 6 х 8 мм для вторичной обмотки II T1 и стержневого (О-образного) магнитопровода (площадь сечения сердечника 42 кв.см., площадь «окна» сердечника 200 кв.см.) на напряжение 21 В и ток 120 А.

Обе обмотки мотаются симметрично, т.е. на стержневой (О-образный) сердечник половину обмотки на каждую сторону. И не забудьте верно соединить половинки меж собой, синфазно (конец одной с началом иной), по другому получите 3 киловаттный электрообогреватель ;-). И то на короткий срок: сгорит обмотка либо проводка без предохранителя. Если будете употреблять в собственной схеме SA2, то сделайте отводы по 1 витку от края обмотки.

Первичная обмотка I и вторичная III трансформатора T1 намотаны одним и этим же проводом поперечника 2.5 мм в картонной изоляции.

Низковольтный трансформатор T2 рассчитывается аналогично на выходное напряжение 6В и ток перегрузки 1А.

Дроссель L1 намотан толстым сварочным кабелем на статоре какого-то мотора с прорезью, т.е. его индуктивность вышла случайной, порядка 10…20 мкГн. Конденсатор С1 имеет емкость 4000 мкФ, но можно поставить и больше. От стабильности напряжения зависит свойство дуги, а как следует шва сварки.

В качестве мотора создатель употреблял движок на 24 В стеклоочистителей от "КамАз"-а. Он потребляет ток порядка 3 А.

Газовый клапан — опять-таки с кара – 12-ти вольтовый клапан подачи воды к стеклоочистителю с «восьмерки» (ВАЗ 2108). Потребление — около 0.4 А.

"Держак" сварщика — промышленного производства для сварочных полуавтоматов (тип к огорчению не понимаю): резиновый пустотелый шланг

3 см в поперечнике, снутри проходит железная витая "рубашка" для сварочной проволоки и два изолированных провода для клавиши "Пуск". По шлангу подается углекислый газ из баллона. На одном конце шланга – разъем с контактами, штуцером для газового шланга, отверстием для «рубахи» и гайкой, крепящей весь разъем к ответной части. На другом конце шланга – сам «держак»: пластмассовая ручка с нишей под кнопочный переключатель и трубка с внешной резьбой, на которую устанавливается наконечник, через который выходит проволока – рис.3.

Для размещения всех узлов и схемы сварочного полуавтомата своими руками был подобран пригодный железный корпус на колесиках (туда поместилось все, что обведенно штриховой линией на схеме). Сварочное напряжение снимается с контактных болтов, выведенных в стену этого корпуса, а остальное расположено так, см. рис.4:

Газовый клапан KL1, также C7, R11, R13, VT7, VT8, R14 расположены в отдельном маленьком корпусе (тоже с колесиками на одной стороне), на котором также расположен разъем, коммутирующий выше перечисленные элементы с главный платой устройства.

SA1 «Запуск» — клавиша, размещенная в нише «держака» сварщика.

Примечание:

Крайний опыт эксплуатации аппарата показал, что в эмиттерную цепь транзистора VT2 стоит установить резистор 1-2 Ома 1Вт для продления ресурса светодиодов в составе опттотиристоров.

Как создать сварочный полуавтомат своими руками

Стоимость агрегатов для автоматической сварки в истинное время большая. Не всякий личный мастер, обладатель кара или личного дома сумеет дозволить для себя его приобрести. Но большинству домашних умельцев под силу собрать таковой сварочный полуавтомат своими руками из полностью доступных и сравнимо дешевых девайсов. При соблюдении нижеследующих советов можно достигнуть хорошего результата — собрать самодельный сварочный, пригодный фактически для всех бытовых нужд.

Сейчас в вебе есть некоторое количество вариантов схем сварочного полуавтомата, различающихся некординально. Существует огромное количество видео, чертежей, позволяющих собрать полуавтомат на базе обыденного инвертора бытового предназначения. Как база для производства автоматического сварочника подойдет неважно какая дешевая заводская модель инвертора сварочного, способная продуцировать неизменный ток значением от 150А. Не считая этого для сборки работоспособной схемы устройства будет нужно последующее оборудование, узлы и материалы:

- подающий механизм для полуавтомата;

- элемент, соответствующий для конструкции автоматического агрегата — газовый пистолет-горелка;

- баллон с инертным газом (углекислотой);

- измененная катушка с расходным материалом — проволокой;

- два рукава — для подачи сварочной проволоки и защитного газа к горелке;

- электрический модуль управления.

Последовательность сборки самодельного полуавтомата

Подающий механизм

Согласно инфы от мастеров-умельцев, одной из самых сложных задач при самостоятельном изготовлении сварочного аппарата автоматического принципа деяния является создание надежного и действенного механизма подачи проволоки. В общем случае он представляет собой катушку, соединенную с валом маломощного электропривода средством прижимающего роликового устройства. Бывает достаточным применение электродвигателя, устанавливаемого на дворники ветрового стекла кара. При выбирании привода следует отдавать предпочтение движкам однобокого вращения.

Все элементы подающего механизма устанавливаются на толстостенной текстолитовой пластинке (шириной не наименее 8-10 мм). Катушка фиксируется средством одного-двух шарикоподшипников на валу соответственного поперечника, закрепленного в корпусе. На вал электродвигателя насаживается ролик, который с 2-ух сторон фиксируется шариковыми подшипниками. На выходе узла нужно установить направляющую с поперечником отверстия чуток огромным, нежели размер применяемой проволоки.

Функционирование регулятора подачи проволоки осуществляется последующим образом:

Проволока со свободно закрепленной катушки протягивается через направляющий элемент и прижимается с хорошим усилием одним из роликов. Усилие обязано быть таким, чтоб обеспечивалось протягивание сварочной проволоки без проскальзывания, но не чрезмерным, способным привести к повышению механической перегрузки на электропривод, что может просто вывести его из строя. Для такового эффекта следует употреблять пружину на регулируемом резьбовом соединении.

Схему управления подачей проволоки идеальнее всего воплотить средством традиционного тиристорного блока с диодным мостом, рассчитанным на ток, превосходящий значение в 10А. При иных выполненных критериях данный узел способен подавать сварочную проволоку большинства типоразмеров, применяемых при бытовой сварке (от 0.8 до 1.6 мм), при этом скорость протяжки можно регулировать самому (зависимо от поперечника расходного материала).

Доработка промышленного инвертора

Переделка схемы сварочного полуавтомата из агрегата инверторного типа заключается в доработке его трансформатора. Для этого нужно обмотать его первичную катушку полосой из узкой меди в термоизоляционной обмотке. Обыденный медный провод недозволено употреблять в этих целях ввиду больших температур, способных привести к повреждению ПВХ-изоляции.

Катушку вторичной цепи трансформатора также следует адаптировать под новейшие задачки, намотав для этого поверх имеющейся обмотки три слоя таковой же проволоки, изолируемых меж собой фторопластовой лентой. Для роста проводимости токов нужно спаять меж собой обычные выводы катушки с доп обмотками.

Горелка

Этот элемент для автоматической сварки можно создать без помощи других. Но лучше пользоваться готовыми заводскими решениями производителей данного оборудования, установив в самодельный сварочный аппарат обычную горелку, снаряженную сварочными рукавами (для инертного газа и проволоки), так как этот узел является одним из самых ответственных за свойство осуществляемых сварочных действий.

Баллон

Естественно, лучше употреблять обычный баллон с инертным газом, так как лишь таковой продукт способен соответствовать всем требованиям сохранности. Но подобные емкости чрезвычайно громоздки и довольно дороги, потому почти все домашние умельцы отыскали выход: для нечастой эксплуатации автоматического сварочника в качестве баллона (лишь для углекислого газа) используют огнетушитель, соединенный с редуктором при помощи специального резьбового переходника.

Как настраивать самодельный сварочный автоматический агрегат

Для обеспечения сохранности и полнофункциональности схема сварочного полуавтомата обязана предугадывать средства остывания — пассивные (радиаторы), устанавливаемые в зонах большего нагрева (на силовых ключах и выпрямителях) и активные — один-два вентилятора, монтируемые в корпусе устройства. На вариант перегрева в процессе использования следует в районе самого жаркого радиатора установить термодатчик, настроенный на отключение питания при достижении температурного значения в 75 градусов. А для удобства использования можно вмонтировать в цепь питания индикаторную лампочку, сигнализирующую о наличии входящего напряжения.

Изготовленный своими руками автоматический сварочный аппарат нужно подвергнуть диагностике. Для этого применяется два вида электроизмерительных устройств. При помощи осциллографа и мультиметра контролируется форма, амплитуда импульсов, частота их следования и некие остальные свойства. В эталоне приборы должны демонстрировать последующие значения: частота — в границах 40…50 кГц (с временным межимпульсным расстоянием в 1.5 мкс), величина тока — не ниже 120А (лучше — 150А). Сигнал, показанный на дисплее осциллографа, должен быть очень приближенным к прямоугольной форме.

При включении в рабочем режиме (под перегрузкой с калиброванными параметрами — активным сопротивлением значением в 0.5 Ом) обязана обеспечиваться сила тока не наименее 60А, что можно проверить средством мультиметра. Если же данное значение меньше, в этом случае нужно без помощи других подбирать сопротивление для обычной работы агрегата опытным методом.

Как видно из вышеизложенного материала, самостоятельная переделка инверторного сварочника в автоматический — задачка, посильная хоть какому человеку, обладающему определенным уровнем познаний, опыта в области механики и электротехники. Имея нужные комплектующие, материалы и, основное, желание, можно просто и стремительно собрать аппарат для автоматической сварки в домашних критериях.