Последовательность наложения сварных швов

Для увеличения надежности и прочности сварных конструкций, понижения внутренних напряжений и деформаций используют особый порядок сварки.

Под порядком выполнения сварных швов соображают последовательность выполнения шва по длине и методе наполнения разделки.

Сварки протяженных швов

Последовательность выполнения швов зависит от их длины. По протяжённости сварные швы делят на три главные группы группы :

- недлинные швы до 250 мм спариваемые за один проход;,

- средние швы от 250 до 1000 мм рекомендуется варить от середины к концам либо назад ступенчатым способом;

- длинноватые швы выше 1 метра рекомендуется

варить от середины к краям, назад ступенчатым методом либо сочитая 2-мя сварщиками.

При назад ступенчатом методе сварки сварной шов делят на участки длиной по 150-200 мм, любой участок варят в направлении, оборотном общему направлению сварки. Зависимо от количества проходов (слоёв), нужных для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (мультислойный) швы.

Порядок сварки толстостенного сплава

Сварной шов может производиться за один проход, в этом случае он именуется однослойным. При большенный толщине сварку создают в несколько проходов, в итоге которых валики поочередно накладываются друг на друга. Таковой шов именуют мультислойным. При сварке соединений из толстостенных материалов выше 20 мм когда есть опасность появления опосля сварочных напряжения, деформаций, сталей склонных к закалке с нехороший свариваемостью, разделку заполняют с применением особых приёмов «горкой» либо «каскадным».

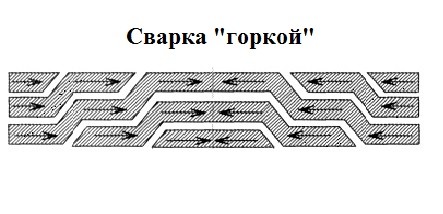

При сварке “горкой” направляют 1-ый валик маленький длины 200-300 мм, потом 2-ой, перекрывающий 1-ый и имеющий в 2 раза огромную длину. 3-ий слой перекрывает 2-ой и длиннее его на 200-300 мм. Так создают сварку до полного наполнения разделки. От получившийся “горки” сварку создают таковым же методом дальше. Так достигаться наиболее неспешное остывание сплава в зоне сварке, что препятствует образованию трещинок.

Сварка «горкой»

Сварка за одни проход проще и экономичней, но сплав шва при всем этом выходит с наиболее низкими механическими качествами из за увеличенной зоны перегрева и столбчатой структурой сплава. При многопроходной либо мультислойной сварке выходит эффект термообработки накладываемый валик отжигает предшествующий, в итоге структура выходит тонкодисперсной.

Порядок сварки труб

Сварка трубопроводов относится к самым сложным сварочным работам. Как правило труба находится в поворотном положении и сварку приходится везти и в потолке и на подъем. Что просит высочайшей квалификации сварщика. Сварку не поворотных соединений труб поперечником до 219 мм начинают снизу в потолочном потолочном положении, отступив от нижней точки 10-15 мм. Сваривают половину стыка до верхней точки трубы. Зачищают начало и конец сваренного участка механическим методом с обеспечением плавного перехода высоты валика шва к притуплению кромок. Делают сварку второго участка шва, начиная сварку с потолочного положения, со смешением начала его сварки на 10-10 мм на 1-ый участок и перекрывают окончание первого участка на 10-10 мм.

Последовательность сварки стыка трубы поперечником наиболее 219 мм

Последовательность сварки труб поперечником наиболее 219 мм. Сварку делают обратноступенчатым методом, при всем этом длина всякого участка обязана быть в границах 200-250 мм. Порядок сварки показан на рисунке. Длина участков следующих слоев может составлять половину окружности стыка.

Сварку труб огромного поперечника лучше создавать сразу 2-мя сварщиками. Любой варит половину стыка, с противоположенных сторон трубы. Сварка также производиться снизу в ввысь.

Если вы отыскали ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Виды и техники выполнения сварочных швов

На нынешний денек самым пользующимся популярностью видом соединения деталей в цельное изделие является сварка. Ее существует огромное количество видов, потому что сварочные работы используются в почти всех отраслях, начиная с домашнего хозяйства и заканчивая созданием сложных технических конструкций. Научиться искусству сварки нетрудно, основное – разобраться в главных понятиях, различать виды сварок и «набить» руку на ведении электрода (горелки), для сотворения прекрасного, крепкого и высококачественного шва.

Механизмы работы сваркой и главные понятия

До этого чем перейдем к технологии, как правильно класть сварочный шов, разберем несколько понятий:

- сварное соединение – это скрепление 2-ух деталей сварочным способом;

- сварочный шов – это участок сварного соединения, который образовался за счет молекулярного соединения расплавленных краев 2-ух железных деталей, в итоге предстоящей кристаллизации сплава;

- сплав шва – это сплав, который появляется в итоге теплового действия на главный сплав (деталь);

- зона сплавления – это грань меж сплавом шва и главным сплавом (изделием);

- зона термовлияния – это участок, который поддался действию тепла, но не расплавился, а только изменил свои характеристики за счет нагрева.

- сварка – это процесс, во время которого плавится сплав при помощи специального оборудования, соединяющего элементы способом расплавления их кромок;

- электродуга – это разряд, возникающий меж заготовкой и электродом;

- электрод – это особый железный стержень с разным хим напылением, являющийся проводником электронного тока.

В различных отраслях индустрии используются различные виды сварки, которые различаются способом действия, применением различных материалов и технологиями работы для сотворения обычных и многопроходных швов. К примеру, в дуговой сварке главным плавящим элементом выступает электрод, который возбуждает и держит дугу на рабочей детали. В газовой сварке источником тепла служит горелка, из которой под мощным давлением выходит ровненькое бесперебойное пламя, образовавшееся в итоге горения консистенции кислорода и ацетилена.

Хоть и при различных видах сварки на деталь идет различное действие, сущность остается одна: два железных изделия плотно прикладываются друг к другу либо с маленьким расстоянием, если, к примеру, нужно заварить прохудившуюся деталь. Дальше при помощи сварочного аппарата мастер прогревает края детали так, чтоб они начали расплавляться. В этот момент появляется так именуемая сварочная ванна. Не считая основного сплава нередко используют доп (электрод либо проволоку), для роста количества сплава шва. Когда готов расплавленный материал – формируется дорожка. Потом он кристаллизируется и появляется крепкое соединение.

Виды швов и разработка выполнения

Когда мастер уже освоил, как правильно варить сваркой, можно приступать конкретно к видам и техникам шва. Залог высококачественного соединения – это правильные опции на сварочном аппарате (трансформаторе либо инверторе), в согласовании с чертами сплава и температурой его плавления. Мягенькие сплавы варятся на низких токах, плотные — на больших. Также нужно учесть тип сварочного шва, потому что любой из их имеет свою технику выполнения. Самые всераспространенные виды швов:

1.По наружному виду – плоские, усиленные и ослабленные.

2.По технике выполнения – однобокие и обоесторонние (при которых мастер спаивает заготовки с 2-ух сторон).

3.По количеству слоев – одно-, двух-, трехслойные.

4.По протяженности – точечные, двухсторонние шахматные, цепные, точечные, непрерывные.

5.По направлению усилия – поперечные, продольные, косые, комбинированные.

6.По пространственному размещению – горизонтальные, вертикальные, потолочные, нижние.

Перейдем сейчас к технологии выполнения шва. Разглядим главные этапы работы:

1.Предварительный. При всем этом шаге необходимо выполнить ряд предварительных работ. Во-1-х, приготовить рабочее пространство, в согласовании с правилами сохранности. Во-2-х, запастись робой и защитной маской, чтоб не получить ожоги глаз. В-3-х, приготовить изделие к работе. Для этого его нужно зачистить от остатков краски, лака, масла, пыли и иных загрязнений. Для этого применяется железная щетка либо наждачка высочайшей абразивности. Потом на сварочном аппарате требуется выставить все опции и можно приступать.

2.Создание дуги либо поджог горелки (зависит от типа сварки). Индивидуальности электродуговой сварки можно прочитать здесь, а газовой здесь.

3.На этом шаге создаются сварочные швы (техники ведения электрода разгляди подробнее).

4.Оканчивающий шаг. Когда уже дорожка готова, нужно не запамятовать оббить шлак с валика (при дуговой сварке). Соединения, сделанные газовой и плазменной сваркой не шлакуются, другими словами, от их нет никакого мусора.

Техника ведения электрода – залог прекрасного сварочного шва

Чтоб сделать безупречный шов, недостаточно вести электродом по прямой полосы вдоль зазора меж деталями. Существует несколько способов сотворения соединений. Они все основаны на плавном перемещении электрода по определенной линии движения, в итоге чего же остается ровненькая дорожка.

Чтоб сделать прекрасный сварочный шов, горелку либо электрод необходимо незначительно повернуть по отношению к детали градусов на 60. Вести его необходимо плавненько, но при всем этом принципиально не передержать проводник на одном месте, чтоб не пропалить заготовку. Самый обычный метод – это «зигзаг». При всем этом проводник ведется от правой зоны сплавления до левой незначительно на искосок. Ворачиваться следует в зеркальном отражении и в итоге получится, как будто мастер условно отрисовывают зигзаг. Такое соединение можно использовать для различных видов сплавов и металлов.

Если зазор меж заготовками наиболее 5 мм, то лучше применить технику «елочка». При всем этом совершается больше движений, которые разрешают наплавить больше материала для скрепления. Начинать рекомендуется с правой стороны и вести проводник ровненькой горизонтальной линией на лево, потом под углом 45 градусов необходимо возвратиться вниз до середины шва и под таковым же углом проложить линию ввысь, протягивая ее выше той, с которой начинали. Таковым образом, будет получаться условная елочка, сделанная из огромного количества треугольников. При всем этом основное не прирастить расстояние меж электродом и заготовкой, чтоб не утратить дугу (при электродуговой сварке).

Прекрасные соединения получаются при использовании методики «петелька». Ее можно использовать для узкого сплава при работе полуавтоматом либо газовой сваркой. Тут швы следует накладывать плавными округленными движениями, напоминающие непрерывную цепочку из петелек.

На картинке можно ознакомиться, какие еще методы используются, чтоб наносить сварные швы.

Советы от экспертов

Мастера, которые с легкостью делают дорожки хоть какой трудности и в любом положении делятся некими советами с начинающими сварщиками, которые не соображают, почему у их не выходит то либо другое соединение:

- принципиально сохранить схожую ширину зазора вдоль всего шва, тогда он будет высококачественным и надежным;

- недозволено нарушать расстояние меж деталью и электродом, потому что при потере дуги деформируется соединение;

- электрод либо горелку необходимо держать под наклоном 60-75 градусов по отношению ко шву, таковым образом, стремительно кристаллизируется сплав без потеков;

- при работе на вертикальной поверхности лучше варить снизу ввысь, так получится избежать растекания сплава, образующегося при сварке.

В окончание необходимо отметить, что мы разглядели базисные методики, как создать неплохой шов. Детальнее можно ознакомится в последующем ролике:

Сварочные швы

Сварка – один из главных способов скрепления 2-ух частей, а сварочные швы – зоны, соединяющие две железные заготовки меж собой. Получаются такие спайки в процессе расплавления и следующего остывания стали.

Неплохой сварщик должен знать виды сварных соединений и уметь наносить все разновидности швов. Без этих способностей нереально сделать доброкачественную и долговременную систему.

Типы соединений

Сварные швы делятся на 5 вариантов:

- нахлёсточные;

- параллельные;

- стыковые;

- угловые;

- т – образные.

Сварочные швы и их разновидности

Нахлёсточные нередко употребляют для сотворения резервуаров цилиндрической формы, которые планируется эксплуатировать в горизонтальном либо вертикальном положении. Свариваемые элементы накладываются внахлёст, но вполне не перекрываются. В итоге выходит структура, которая похожа на ступень. С торцевых сторон деталей наносятся сварочные швы.

Параллельные методы нанесения используют для роста прочности структуры. Оба составляющих плотно прикладываются друг к другу и скрепляются сваркой со стороны рёбер. Данным приёмом можно укрепить конструкции, на внешность которых будет приходиться мощное механическое действие. Но такую технологию запрещено применять в ремонте передвигающихся устройств.

Стыковая версия является самой пользующейся популярностью. Свариваемые части должны находиться в схожей плоскости, одна напротив иной. Таковой стык употребляется для скрепления водопроводных труб, дымоходов, хранилищ либо железных колонн. Также эту систему эксплуатируют в машиностроении, при изготовлении воздушного и аква транспорта, на военных заводах. Да, и создание схожей «клейки» просит минимум средств и времени.

Угловые виды сварных швов отлично применимы для скрепления нескольких заготовок, которые нужно расположить под прямым углом. Заготовка делается последующим образом: под углом 90° инсталлируются детали (в виде знака «Г»), а в месте примыкания краёв накладывается сварной шов. Эта сварка всераспространена как в индустрии, так и в личном хозяйстве. А с её помощью можно сделать крепкие опоры либо котлы.

Т – образный либо тавровый сварной шов не похож на остальные, так как готовая часть будет смотреться как буковка «Т». Неопытному человеку будет тяжело сделать схожее, так как в процессе принципиально учесть ограничения, относящиеся к удержанию электрода (рекомендуется придерживаться угла в 60°). При всем этом толщина соединяемых листов может различаться. Также для выполнения будет нужно больше проволоки, а сваренные тавровым способом элементы могут выйти с недостатками.

Техника работы

Движение стержня по сплошной полосы будет недостаточно для неплохой сварки, и чтоб стать мастером собственного дела, необходимо осознать технику использования аппарата. Главные индивидуальности технологии – неизменный контроль зазора меж составляющими. Если расстояние будет очень небольшим, то сталь плохо прогреется, что плохо отразиться на его крепости. Следует надзирать и скорость ведения штатива, и основную функцию спайки. Основное, чтоб расплавленный сплав умеренно распределялся по канавке.

Свойства сварного шва

Как правильно накладывать шов:

- Варить радиальными либо извилистыми движениями. Линия движения обязана сохранятся в протяжении всей спайки.

- Держать ручку под правильным углом. Чем острее наклон, тем меньше глубина пропарки.

- Надзирать темп передвижения электрода. Здесь всё зависит от напряжения аппарата. Большенный ток дозволяет двигать держатель с большей скоростью, а швы в итоге будут наиболее тонкими.

- Хорошо избрать слои спайки. В стыковых местах можно создать несколько рядов, но, данной нам методикой почаще изготавливают тавровый сварной шов.

Учёт этих правил поможет достигнуть хотимого результата, и спец безошибочно произведёт любые виды сварочных швов.

Методы нанесения

К способам нанесения относятся:

- Горизонтальный тип. По правилам можно наносить шов как с права на лево, так и в оборотную сторону. Здесь принципиально соблюдать приемлемый угол наклона, так как избытки расплавленного сплава будут вытекать наружу. Если у человека не достаточно способностей, то всю функцию можно выполнить за 2-3 прохода.

- Вертикальный тип. Рабочая поверхность может размещаться в потолочной либо стенной зонах. Сварочные соединения также можно созодать 2-мя методиками: сверху вниз, и снизу ввысь. Но выбирать лучше 1-ый вариант, так как тепло от дуги содействует высочайшему прогреванию сплава.

- Потолочный тип. Делать весь процесс необходимо весьма стремительно, сохраняя размеренный темп ведения стержня. Также для сохранения сплава в шве будет нужно созодать вращательные движения. Необходимо подчеркнуть, что текущая разновидность является самой сложной, и приступать к работе следует опосля получения нужного опыта.

Типизация сварочных швов по способу нанесения

С первого раза тяжело осознать, какие бывают разновидности, и изучить все технологии. Но постоянная практика сделает из хоть какого новенького реального специалиста.

Разновидности и методы выполнения сварочных швов

Конечная цель хоть какого сварщика – получение высококачественного сварочного шва. От этого зависит крепкость и долговечность соединения деталей. Для удачной работы принципиально правильно выполнить подключение; избрать силу тока, угол наклона электрода; отлично обладать техникой выполнения шва. Результатом правильной работы будет надежное сваривание железных деталей.

Наклон электрода

Сварочные швы систематизируют по нескольким признакам. Виды и типы сварочных соединений необходимо разглядывать поочередно, вникая в тонкости процесса. НА шов влияет размещение, направление и линия движения движения электрода.

Опосля закрепления избранного электрода в фиксаторе, установки тока, подключения полярности начинается процесс сваривания.

Опосля закрепления избранного электрода в фиксаторе, установки тока, подключения полярности начинается процесс сваривания.

У всякого мастера есть собственный желательный угол наклона электрода. Почти все считает хорошим значение 70 ° от горизонтальной поверхности.

От вертикальной оси при всем этом появляется угол, равный 20 °. Некие работают под наибольшим углом 60 °. В целом, в большинстве учебных советов находится спектр значений от 30 ° до 60 ° от вертикальной оси.

В определенных ситуациях, при сварке в недоступных местах, необходимо ориентировать электрод строго перпендикулярно относительно поверхности свариваемого материала.

Перемещать электрод можно тоже по-разному, в обратных направлениях: от себя либо к для себя.

Если материал просит глубочайшего прогрева, то электродом ведут к для себя. В след за ним в направлении сварщика тянется рабочая зона. Образующийся шлак накрывает пространство сплава.

Если работа не подразумевает мощного прогревания, то электрод перемещают от себя. За ним «ползет» сварочная зона. Глубина разогрева при таком выполнении шва мала. С направлением вопросец ясен.

Линия движения движения

Особенное воздействие на шов оказывает линию движения движения электрода. Она в любом случае имеет колебательный нрав. По другому две поверхности сшить не получится.

Колебания могут быть похожи на зигзаги с различным шагом меж наточенными углами линии движения. Они могут быть плавными, напоминающими движение по смещенной восьмерке. Линия движения быть может подобна елочке либо строчный буковке Z с вензелями вверху и понизу.

Безупречный шов имеет постоянную высоту, ширину, равномерный наружный вид без изъянов в виде кратеров, подрезов, пор, непроваров. Заглавие вероятных недостатков гласит само за себя. Отлично отработав умения, можно удачно накладывать хоть какой шов, сваривать различные железные детали.

Нормативы и понятие катета

Сварной шов начинает формироваться в рабочей зоне при расплавленном состоянии металлов, и совсем появляется опосля застывания.

Существующая систематизация группирует швы по разным признакам: типу соединения деталей, образующейся форме шва, его протяженности, количеству слоев, ориентации в пространстве.

Типы вероятных сварных соединений отображены в эталоне для ручной и дуговой сварки ГОСТ 5264. Соединения, выполняемые дуговой сваркой в атмосфере защитного газа нормированы документом ГОСТ 14771.

В ГОСТах имеется обозначение всякого сварного соединения, также таблица, содержащая главные свойства, а именно значения катета сварочного шва.

Что такое катет, осознать довольно просто, взглянув на набросок соединяемых деталей. Это сторона умозрительного равнобедренного треугольника наибольших размеров, который поместится в поперечном сечении шва. Правильно рассчитанное значение катета гарантирует крепкость соединения.

Что такое катет, осознать довольно просто, взглянув на набросок соединяемых деталей. Это сторона умозрительного равнобедренного треугольника наибольших размеров, который поместится в поперечном сечении шва. Правильно рассчитанное значение катета гарантирует крепкость соединения.

У деталей неравномерной толщины за базу берут площадь сечения детали в самой узкой ее части. Не следует пробовать необоснованно наращивать катет. Это может привести к деформации сваренной конструкции. К тому же возрастет расход материалов.

Проверка размеров катета проводится при помощи всепригодных справочных шаблонов, представленных в специальной литературе.

Виды соединений

Зависимо от обоюдного расположения деталей сварочные соединения происходят:

- встык;

- внахлест;

- угловым методом;

- тавровым методом.

При сварке встык приваривают торцы 2-ух деталей, расположенных в одной плоскости. Стык может производиться с отбортовкой, без скоса и со скосом. Форма скоса может припоминать буковкы Х, К, V.

При сварке встык приваривают торцы 2-ух деталей, расположенных в одной плоскости. Стык может производиться с отбортовкой, без скоса и со скосом. Форма скоса может припоминать буковкы Х, К, V.

В неких вариантах сварку делают внахлест, тогда одна деталь отчасти водружена на другую, расположенную параллельно. Совмещенная часть является нахлестом. Сваривание при всем этом делают без скоса с 2-ух сторон.

Нередко возникает необходимость создать сварной угол. Такое соединение относят к угловому типу. Оно постоянно производится с 2-ух сторон, может не иметь скосов либо иметь скос на одной кромке.

Если сварные части образовали в итоге буковку Т, означает было изготовлено тавровое соединение. Время от времени детали, сваренные тавровым швом, образуют острый угол.

В любом случае одна деталь приваривается при всем этом к боковой части иной. Сваривание проводят с 2-ух сторон без скоса либо со скосами с каждой стороны.

Форма и протяженность

Форма шва быть может выпуклой, ровненькой (плоской). Время от времени возникает необходимость создать вогнутую форму. Выпуклые соединения предусмотрены для усиленной перегрузки.

Форма шва быть может выпуклой, ровненькой (плоской). Время от времени возникает необходимость создать вогнутую форму. Выпуклые соединения предусмотрены для усиленной перегрузки.

Вогнутые места сплавов отлично выдерживают динамические перегрузки. Универсальностью характеризуются плоские швы, которые делают почаще всего.

По протяженности швы бывают сплошными, не имеющими интервалов меж сплавленными соединениями. Время от времени довольно швов прерывающегося типа.

Увлекательной промышленной разновидностью прерывающегося шва является соединение, которое образует контактная шовная сварка. Делают ее на особом оборудовании, снаряженном дисковыми вращающимися электродами.

Нередко их именуют роликами, а таковой вид сварки – роликовой. На таком оборудовании можно делать также сплошные соединения. Приобретенный шов весьма прочен, полностью герметичен. Метод употребляют в промышленных масштабах для производства труб, емкостей, герметичных модулей.

Слои и размещение в пространстве

Шов сплава может состоять из валика, изготовленного за один проход. В этом случае он именуется однослойным. При большенный толщине свариваемых деталей делают несколько проходов, в итоге которых поочередно образуются валики один на другом. Такое сварочное соединение именуется мультислойным.

Беря во внимание обилие производственных ситуаций, при которых происходит сварка, понятно, что сориентированы швы в любом определенном случае по-разному. Бывают швы нижние, верхние (потолочные), вертикальные и горизонтальные.

Вертикальные швы проваривают обычно снизу верх. Применяется линия движения перемещения электрода по полумесяцу, елочке либо зигзагом. Начинающим сварщикам удобнее перемещать полумесяцем.

/>При горизонтальной сварке делают несколько проходов от нижней кромки соединяемых деталей до верхней кромки.

В нижнем положении проводят сварку встык либо хоть каким угловым методом. Неплохой итог дает сварка под углом 45 °, «в лодочку», которая быть может симметричной и несимметричной. При сваривании в недоступных местах лучше использовать несимметричную «лодочку».

Труднее всего проводить сварку в потолочном положении. Для этого нужен опыт. Неувязка состоит в том, что расплав пробует стечь из рабочей зоны. Чтоб этого не случилось, сварку проводят недлинной дугой, силу тока уменьшают на 15-20 % по сопоставлению с обыкновенными значениями.

Если толщина сплава в месте сварки превосходит 8 мм, то необходимо выполнить несколько проходов. Поперечник первого прохода должен приравниваться 4 мм, следующих — по 5 мм.

Зависимо от ориентации шва выбирают соответственное положение электрода. Для выполнения горизонтальных, вертикальных, потолочных соединений, сварки неповоротных соединений труб электрод направляют углом вперед.

При сварке угловых и стыковых соединений электрод направляют углом вспять. Недоступные места проваривают электродом под прямым углом.

Обработка сварного соединения

При проведении сварки образуются шлаки. Если шлаковые включения попадают в шов, его свойство усугубляется. Все шлаковые напластования непременно следует зачистить.

При проведении сварки образуются шлаки. Если шлаковые включения попадают в шов, его свойство усугубляется. Все шлаковые напластования непременно следует зачистить.

Если сварка производится несколькими проходками, то зачистка швов производится опосля всякого шага сварки. При всем этом употребляют любые методы. Поначалу сваренные детали оббивают молотком и чистят твердой щеткой.

Потом проводят грубую зачистку. Маленькие детали чистят особыми ножиками либо шлифовальными кругами. Большие болванки чистят на станках. На оканчивающей стадии пространство сварного соединения полируют.

Нередко для этого используют фибровый круг шлифовальной машинки. Есть остальные методы полировки сварных соединений.

Сварочное дело повсевременно развивается. Возникают новейшие материалы, совершенствуется разработка. Нужно смотреть за новостями в сварочном деле, чтоб узнавать много новейшего и увлекательного.