Исправление изъянов сварных соединений

Сварка — один из самых нужных действий металлообработки, позволяющий в самых различных системах соединять железные детали. В связи с хим неоднородностью железных поверхностей, кристаллизацией металлов при разработке сварного шва, содействии образующего в сварочной ванне водянистого сплава с жесткими частичками детали и по ряду остальных обстоятельств часто в процессе сварки появляются недостатки. Наличие их не только лишь понижает свойство готовой конструкции, но также делает ее последующую эксплуатацию небезопасной для жизни.

Если при проведении контроля свойства обнаружены недостатки, действующие на крепкость и надежность изделия, то исправление изъянов сварки в таковых вариантах является неотклонимым мероприятием.

Какие недостатки появляются при сварочных работах

Зависимо от обстоятельств появления, размеров, форм и места размещения на шве различают различные виды изъянов. Чтоб осознать какие методы устранения изъянов сварных соединений будут лучшими, сначала необходимо найти их вид и почему они появились.

Согласно систематизации по ГОСТу 30242-97 выделяют последующие группы изъянов:

- трещинкы в сварочных швах, которые могут быть поперечными, продольными, круговыми и иными;

- нарушение формы шва за счет образования натеков, подрезов, прожогов, выступов, смещений и остальных недостатков;

- наличие в месте сварки пор, полостей, свищей, кратеров. Они могут скопляться на одном участке либо же распределяться по всему шву умеренно;

- непроваренные участки и несплавленные кромки;

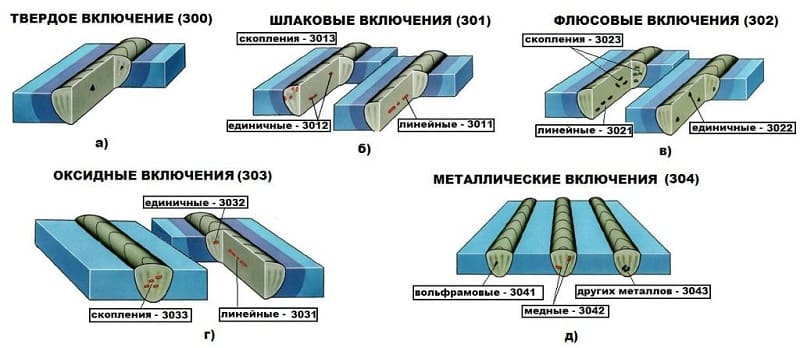

- наличие жестких (оксидных, железных, шлаковых) вкраплений и включений в сварном шве.

По месту расположения недостатки делятся на внутренние, внешние и сквозные. Конкретное цифровое обозначение классификатором установлено на все образующиеся недостатки сварных соединений и методы их устранения выбираются в согласовании проставленных в местах их присутствия номеров.

Способы обнаружения изъянов

Опосля проведения сварочных работ приобретенный шов должен проверяться на наличие либо отсутствие брака. Лишь так можно осознать требуется либо нет устранение изъянов сварки.

Методы для выявления бракованных участков используют различные:

- зрительный осмотр. Итог будет наиболее четким, если осмотр проводить с применением устройств с увеличительным эффектом;

- магнитный способ, при котором брак определяется степенью преломления волн;

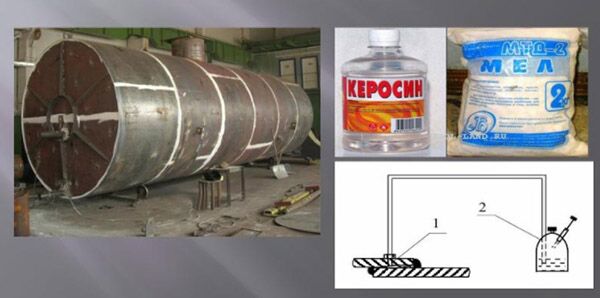

- дефектоскопия. На наличие недочетов показывает изменение цвета сварного соединения опосля контакта поверхностей со особым идентифицирующим составом, к примеру, керосином;

- исследование ультразвуком. Проводится при помощи дефектоскопа, брак обусловятся по звуковым волнам средством измерения их отражения;

- радиационный метод. Сварные соединения просвечиваются рентгеном, в итоге все детали недостатка видны на приобретенном снимке.

Свойство приобретенных в процессе сварки соединений обозначается маркировкой. У всякого проф сварщика есть собственное клеймо, которое он ставит на участке выполнения сварки.

Устранение изъянов сварки

Если в ходе контрольных испытаний найден недопустимый для неопасной эксплуатации конструкций брак, то неминуемым действием является устранение изъянов сварных соединений.

Для ликвидации выявленных недочетов употребляются последующие способы устранения изъянов сварных швов:

- непровары, посторонние включения, маленькие внутренние трещинкы подлежат механической вырубке либо полной зачистке, опосля что проводится повторное сваривание;

- ликвидация больших и глубочайших трещинок осуществляется средством заварки опосля подготовительной их механической зачистки либо сверления;

- заварка тонкими слоями либо наплавка употребляется для устранения подрезов и неполных швов;

- наплывы уничтожаются механическим методом с применением абразивного инструмента;

- тепловой обработкой устраняется перегрев сплава.

Это главные методы исправления изъянов сварных соединений, которые употребляются для ликвидации брака. Опосля исправления конструкции повторно проходят контрольные тесты и лишь при полном отсутствии недостатков разрешается их предстоящая эксплуатация.

Индивидуальности исправления изъянов

Если выполненные с применением сварки конструкции не соответствуют техническим условиям из-за наличия брака, то тут принципиально не только лишь верно избрать методы устранения изъянов сварных швов, но также безошибочно выполнить все нужные деяния.

В железных изделиях бракованные сварные швы исправлять следует плазменно-дуговой резкой либо строжкой, опосля что эти участки обрабатываются абразивными кругами. Наплавкой ниточного шва ликвидируются подрезы, при всем этом производится наплавка по всей длине недостатка. При исправлении неровностей и наплывов механическим методом необходимо смотреть за общим сечением и не допускать его занижения.

Перед тем как исправляются свищи в сварном шве нужно сначала провести вырубку, кропотливо зачистить образовавшуюся полость и опосля этого повторно заварить изделие.

Чтоб отменно устранить недостатки сварных швов и методы их устранения провести отлично, то следует соблюдать несколько обычных правил:

- длина исправляемого участка обязана превосходить длину недостатка;

- ширина вырубки обязана быть таковой, чтоб наибольший размер новейшего шва не превосходил наиболее чем в дважды его ширину до ликвидации недостатка;

- на поверхностях выборок не обязано находиться никаких заусенцев и острых ложбинок, очертания должны быть плавными и без резких выступов;

- при выполнении заварки на прилегающих к недостатку участках необходимо обеспечить перекрытие основного сплава.

В системах из титана, алюминия и сплавов этих металлов ликвидацию изъянов разрешается делать лишь механическими способами: резкой либо абразивной шлифовкой. В неких вариантах допускается вырубка.

Если при повторном контроле опять будут обнаружены бракованные участки, то такие конструкции снова подлежат исправлению. На одном и том же участке сварного шва количество исправлений не обязано превосходить 3-х, в неприятном случае металлоконструкция производится с нуля.

Увлекательное видео

Плотность сварных швов

Проверка на плотность сварных швов нужна при работе изделия под давлением, с жидкотекучими и газообразными средами. Это относится к трубопроводам, емкостям, резервуарам и схожим элементам конструкции. Контролю подвергаются сварные швы роликового и точечного типа. Обрисовывает требования к проверке на плотность сварных швов ГОСТ 3242-69.

Все виды контроля ориентированы на определение и устранение некачественных изделий при приемке, их применение определяется точными вычислительными устройствами, инструментами технологиями, позволяющими выяснить, как проверить сварной шов на плотность с точностью до микрон.

Испытание плотности сварного соединения

Определение плотности шва

«Принципиально! Проверка готового изделия осуществляется предприятием изготовителем, в процессе эксплуатации, эту функцию делает обладатель в обозначенные сроки в нормативно-технической документации.»

Существует несколько способов проверки, любой из которых имеет неширокую направленность. Принципиально использовать способ, более приемлемый в определенных критериях.

Способы контроля выбираются в зависимости от критерий эксплуатации изделия:

- хим параметров рабочей среды;

- физических характеристик:

- давления;

- температуры;

- времени эксплуатации.

Проверка плотности сварных швов создана для всех изделий ответственного предназначения. Требования к проверке точечного и роликового соединения различаются из-за принципного различия технологии, формы и предназначения. В отличие от всех вероятных методов, керосиновая проба сварных швов дозволяет провести это исследование в домашних критериях.

- Роликовая сварка это разновидность точечной, но за счет особенной формы электродов, представленных в виде 2-ух роликов, через которые проходит ток, шов выходит цельный. Соединение поверхностей происходит способом накладывания друг на друга, потому этому виду сварки присущи такие виды брака, как:

- непровар (в случае недостаточной силы тока, прижимающего давления либо подачи тока недостаточной длительности по времени),

- недостающее перекрытие места стыка,

- выплески сплава (внешние и внутренние). Определение предпосылки, также четкого места затрудняется из-за соединения способом нахлестки.

Осложняется труднодоступным наблюдением шва под нахлесткой, при котором недостатки, также четкое пространство нахождения стают тяжело определяемыми.

- Точечный тип сварки представляет собой вид шва, в котором цельный шов выполнен в виде точек, накладывающихся одна на другую. Может производиться электродуговым, точечным, наплавляемым способами.

В этом случае соединение 2-ух поверхностей проводится стык в стык. Обнаружение брака упрощается благодаря открытому соединению. Доступная визуализация дозволяет выявить нехороший сварочный шов, являющийся предпосылкой недостатка. Этому типу сварки присущи последующие виды брака:

- непровар;

- прожег;

- выплеск;

- сбой в расчетах.

- галоидный газ (фреон-12);

- двуокись углерода;

- четыреххлористый углерод;

- гелий.

- Употребляется установка течеискателя с установленным в нем платиновом разогретом щупе и регистратором миллиамперметром. Проводится последующим образом: погруженный испытываемый сосуд в емкость подвергается двойному давлению. Во вовнутрь подается рабочий газ, а с внешной стороны напротив — газ отсасывается в спец. приемник с платиновым щупом. При возникновении ионов газа происходит реакция с ионами, находящимися на щупе, что фиксируется амперметром.

- Потому же механизму работы основан и 2-ой метод, с гелием. Лишь при попадании в вакуумную среду, ионы гелия, попадая на коллектор ионов, делают электронный разряд. В обоих вариантах подсчитывают размеры трещинкы при помощи миллиамперметра.

- В случае с проверкой углекислотным газом, расчет ведется по принципу конфигурации теплопередачи меж нагретыми платиновыми проволоками до 100 ºС и попавшими в камеру молекулами СО Чувствительная проволока наращивает сопротивление, что приводит к разбалансировке и отклонению измерительного устройства.

- доступности обеих сторон;

- одностороння доступность.

- увеличенная сила тока и напряжение дуги;

- завышенная мощность сварного пламени;

- неудобство пространственного положения.

- недостающий прогрев основного сплава;

- наличие слоя окалины на свариваемых кромках;

- неверное ведение электрода;

- низкое напряжение дуги;

- увеличенный наклон плоскости при наложении шва;

- излишек присадочного материала;

- вертикальное либо потолочное положение шва;

- недостаточно опытнейший сварщик.

- совершение сварщиком некорректных движений электродом (ручная сварка);

- нарушение скорости сварки и скорости подачи проволоки (автоматическая сварка).

- по времени появления (в сварочном процессе и опосля него);

- по температуре (прохладные, жаркие);

- по месту (поперечные, продольные трещинкы);

- по размерам (микро- и макроскопические).

- наличие в расплавленном сплаве вредных примесей и завышенное содержание углерода;

- несоблюдение, как технологии, так и режимов сварки;

- неверный порядок наложения сварных швов;

- перегрузки в период эксплуатации сварной конструкции.

- неправильность подготовки свариваемых кромок, включая низкое свойство зачистки от шлака, краски, окалины, масла, ржавчины;

- смещение электрода при сварке в сторону одной из кромок;

- превышение скорости сварки;

- отклонение либо блуждание дуги под действием магнитных полей;

- заниженные: мощность сварочного пламени и значения сварочного тока;

- применение электродов из низкоплавкого сплава;

- неудовлетворительное свойство сварочной проволоки, основного сплава, флюсов, электродов;

- недостающая квалификация и небрежность сварщика.

- Макроскопические. Имеют вид вытянутых «хвостов» продолговатой, сферической формы. Предпосылки появления в швах: нехорошая чистка соединяемых кромок от загрязнений, окалины, внутренних подрезов. Включения приводят к местной концентрации напряжений, понижают крепкость сварных соединений.

- Микроскопичные включения возникают при кристаллизации сплава вследствие образования хим соединений (сернистое железо, окись железа, фосфиды, нитриды, легкоплавкие эвтектики) при плавлении и окислении примесей. Итог воздействия — понижение пластичности швов.

- большая скорость сварки, не позволяющая всем газам выйти наружу;

- завышенная влажность, влияющая на состояние электродных покрытий;

- неудовлетворительная зачистка от загрязнений присадочной проволоки и свариваемых кромок;

- чрезмерное содержание углерода в присадочном материале и основном сплаве.

- дефицитность скорости сварки;

- завышенная мощность сварного пламени;

- неплотное примыкание подкладки к основному сплаву и ее недостающая толщина;

- завышенный сварочный ток;

- увеличенный зазор меж кромками;

- остановка источника питания;

- невнимательность сварщика.

- засверлить концы трещинкы на расстоянии 40-50 мм, во избежание вероятного распространения;

- выполнить резаком либо зубилом разделку (V- либо X-образную);

- зачистить кромки;

- заварить, за ранее нагрев сплав до 150-200°.

Как исправляются свищи в сварном шве при их выявлении? Почти всегда, это пространство обрубается и сваривается, при невозможности такового подхода, каждое изделия рассматривается комиссионно. Изделие могут переназначить для другого, наименее ответственного использования либо забраковать стопроцентно.

Гидравлическое испытание сварного шва

Проводится с помощью воды, которая подается под давлением в 1,5-2 раза превышающее рабочее давление сосуда. В течение 10-15 минут проверяется плотность швов: запотевание, увлажнение и т.д.

Пневматическое испытание шва

Самый экологический метод. Таковой недостаток как свищ сварного шва может образоваться в процессе эксплуатации, в местах, где происходит критичное напряжение в структуре сплава, либо же из-за точечной коррозии, также при плохом сварном соединении. Проверка пневматикой либо вакуумом. На одну сторону шва наносят мыльный раствор, на обратную укрепляют камеру вакуумирования. При наличии трещинкы воздух поступает в камеру, а пространство течи определяется по пузырькам. К недочетам можно отнести маленькую производительность и техно нерентабельность при проверке огромных емкостей.

Пневматическое испытание шва

Проверка сварных швов керосином

Как проверить сварной шов на плотность керосином? Это вещество выбрано не случаем: оно владеет высочайшей текучестью, больше чем у воды в пару раз. Не считая того, проверка сварных швов керосином дозволяет найти микроскопичные трещинкы и свищи в домашних критериях, без сложных приспособлений. Проводится он последующим образом: на проверяемую поверхность наносят меловую пленку, которая обязана послужить индикатором, а на оборотную сторону заливают керосин.

Проверка плотности керосином

Проверка шва аммиаком

Таковой тип проверки также основывается на показаниях индикаторов. Проводится он с помощью сжатого воздуха, в который добавлен раствор аммиака. С обратной стороны накладывается бумага либо чисты мед бинт. Веществом–индикатором является фенолфталеин, которым пропитывают материал либо 5 % нитрат ртути. При соприкосновении аммиака и индикатором происходит реакция, образующая фиолетовый цвет.

Испытание сварного соединения течеискателем

Самый непростой способ из всех имеющихся, но его внедрение дозволяет не только лишь найти пространство протечки, а к тому же расчетный методом установить его размер. В качестве рабочей среды могут выступать 3 вещества:

Заключение

Проверка сварных соединений зависит от формы и размера изделия. Условно можно подразделить методы на 2 вида:

Не считая того некие доступные способы разъясняют, как проверить сварочный шов на плотность в домашних критериях, без трудозатратных издержек и специфичных устройств, к примеру, таковой как проверка сварочного шва на плотность керосином.

В продажу изделия поступают в испытанном состоянии, а для неопасной эксплуатации составлен на любой тип изделия собственный график осмотра и проверки очень комфортным обладателю способом.

Виды изъянов сварных швов и соединений — их устранение

Изготавливаемые с применением технологий сварки объекты не постоянно имеют высочайшее свойство. Даже при верно отработанном процессе встречаются недостатки сварных швов.

Что такое недостатки сварных швов

Понятие включает несоответствие сварного соединения требованиям, обсужденным в нормативно-технической документации — размерам, форме, прочности, плотности, пластичности и иным показателям.

Определения, обозначения и систематизация изъянов соединений при сварке металлов плавлением приведены в ГОСТ 30242-97 . Недостатки могут вызвать разрушение сварочного шва. Если их не исправлять, неувязка может привести к развалу всей конструкции.

Предпосылки возникновения изъянов

Разновидности изъянов сварных швов

В сварочном производстве выделяют внешние, внутренние и сквозные виды изъянов сварных соединений.

Внешние

К данной группы относятся такие виды изъянов.

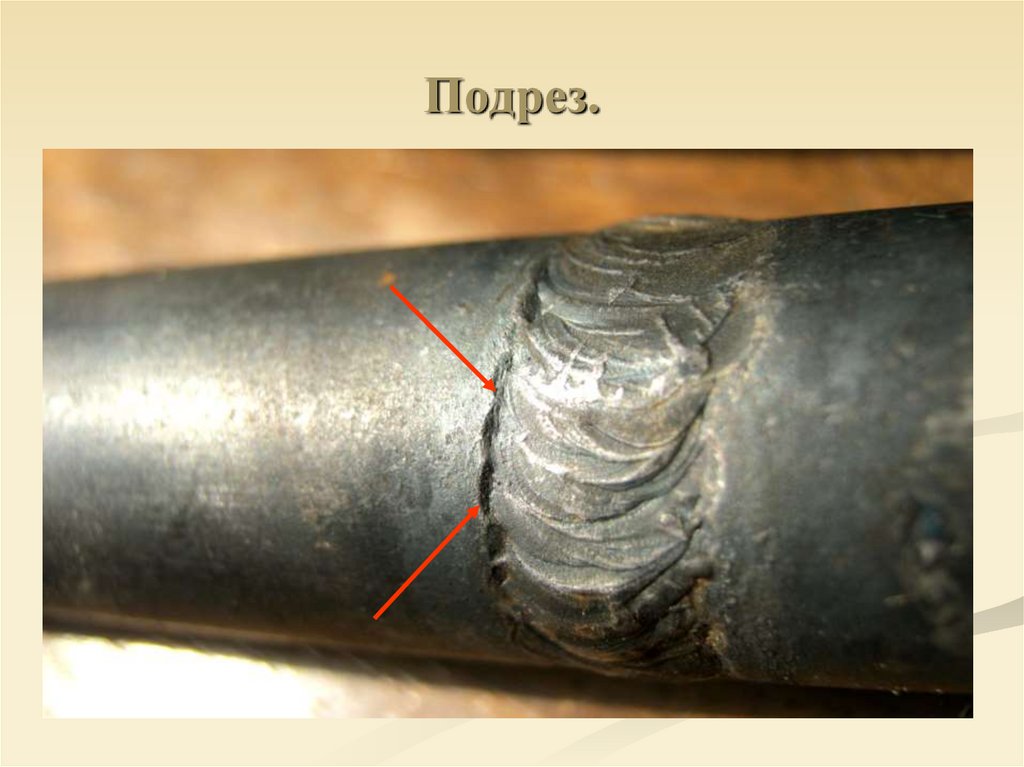

Подрезы. Встречаются более нередко. Это канавки (углубления), расположенные по бокам шва.

С чем быть может соединено возникновение недостатка при сварке:

С чем быть может соединено возникновение недостатка при сварке:Подрезы, в итоге действия рабочих нагрузок, ослабляют сечение основного сплава, также могут служить предпосылкой разрушения швов. Недостатки этого вида недопустимы в системах, работающих на выносливость.

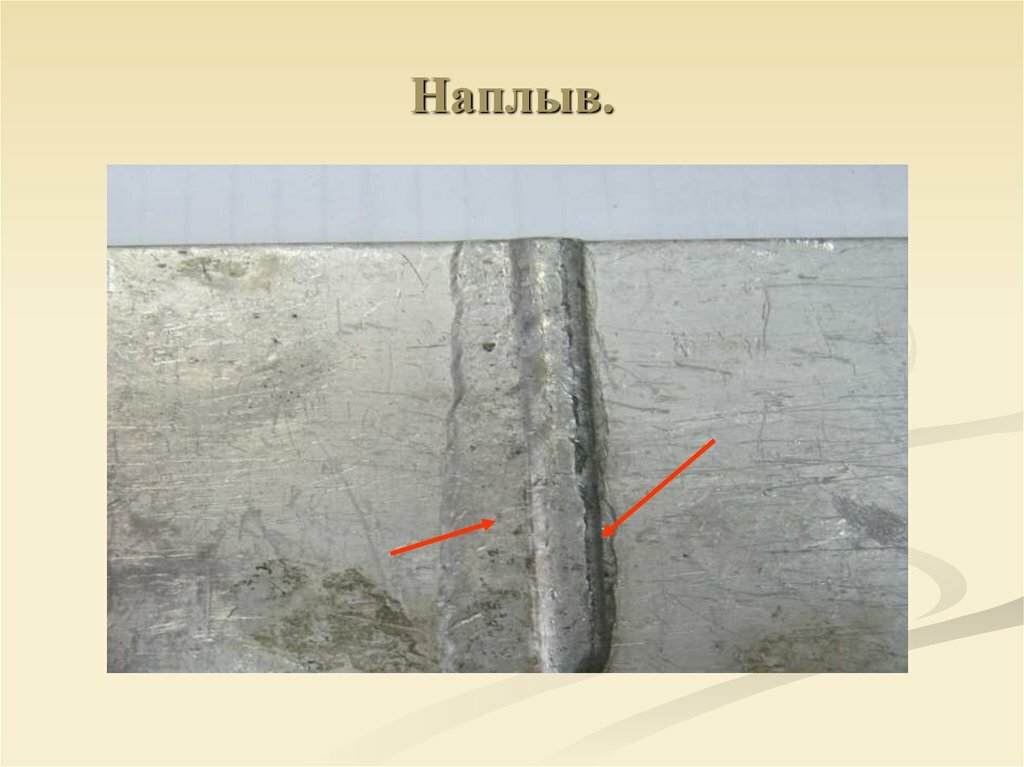

Наплывы. Это недостатки сварных соединений, образующиеся при стекании водянистого сплава электрода на главный нерасплавленный сплав, не соединяясь с ним.

Главные предпосылки:

Главные предпосылки:В местах наплывов происходит резкое изменение очертаний швов, появляется концентрация напряжений, что приводит к понижению прочности соединений и выносливости конструкций.

Неравномерная ширина шва .

Внутренние

Эта разновидность включает такие недостатки.

Трещинкы. Систематизируют по нескольким признакам:

Главные предпосылки возникновения трещинок:

Главные предпосылки возникновения трещинок:Итог действия трещинок — резкое понижение пластических свойств сварных соединений, также их разрушение.

Непровар — это заглавие внутреннего недостатка, местного (локального) несплавления головного сплава с наплавленным сплавом. Также — несплавление слоев шва меж собой при мультислойной сварке (представляют собой тонкие полосы загрязнений). Очередное разъяснение термина — незаполнение расчетного сечения шва сплавом.

При V-образном методе разделки кромок непровары размещаются в корне стыковых швов, при Х-образной — в центральной части соединения.

а — в верхушке Х и V-образных швов; б – нижней кромки в стыковых соединениях при однобокой сварке; в – в верхушке угла и в угловых швах (в угловых, нахлесточных и тавровых соединениях).

а — в верхушке Х и V-образных швов; б – нижней кромки в стыковых соединениях при однобокой сварке; в – в верхушке угла и в угловых швах (в угловых, нахлесточных и тавровых соединениях).Непровары содействуют значительному понижению прочности сварного шва и могут привести к разрушению всей конструкции.

По воздействию на крепкость самыми небезопасными являются непровары по кромкам (несплавление). При незаполнении сплавом расчетного сечения шва, с одновременным непроваром по кромке, опасность понижения свойства соединения очень растет.

Посторонние включения. Эта группа внутренних изъянов включает шлаковые, окисные, вольфрамовые включения.

Недостатки шлаковые, которые еще могут называться неметаллическими, в сварном соединенье образуются шлаками, которые не успели выплыть на поверхность сплава. По структуре несплошности разделяются на виды:

Окисные включения (пленки) образуются при любом виде сварки. Предпосылки: низкое свойство флюса либо электродного покрытия, слабенькая растворимость частиц в расплавленном сплаве и очень резвое остывание, грязные поверхности соединяемых деталей, нехорошая зачистка поверхностных слоев от шлака при проведении мультислойной сварки. Итог действия — ослабление сечения шва и понижение его прочности.

Окисные включения (пленки) образуются при любом виде сварки. Предпосылки: низкое свойство флюса либо электродного покрытия, слабенькая растворимость частиц в расплавленном сплаве и очень резвое остывание, грязные поверхности соединяемых деталей, нехорошая зачистка поверхностных слоев от шлака при проведении мультислойной сварки. Итог действия — ослабление сечения шва и понижение его прочности.Образование в сварном шве включений вольфрамовых соединено с выполнением, к примеру, соединения дюралевых сплавов неплавящимся электродом способом аргонодуговой сварки.

Последующая разновидность внутренних изъянов — пористость . Характеризуется появлением в расплавленном сплаве полостей, заполненных газами — пор. При интенсивном газообразовании, до начала затвердевания сварного соединения, выйти наружу успевают не все пузырьки. Могут наблюдаться как скопление пор, так и единичные экземпляры, также — раковины и свищи. Главные предпосылки, приводящие к пористости:

Пористость приводит к нарушению плотности изделия и понижению механических параметров сплава (ударной вязкости, прочности и др.).

Сквозные

При проведении сварки в среде углекислого газа либо под флюсом возникает образование сквозных пор — свищей, поперечник которых может достигать 6-8 мм. Это недостатки, представляющие из себя трубчатые полости, вызванные выделением газа, выходящие на поверхность сварного соединения, уменьшающие его крепкость и содействующие развитию трещинок.

К данной группе также относятся сквозные трещинкы и прожоги.

Что именуют прожогом

Недостаток возникает вследствие вытекания сплава сварочной ванны через отверстие в шве, образованное в итоге сквозного проплавления. С оборотной стороны возникают натеки.

Предпосылки, приводящие к прожогам:

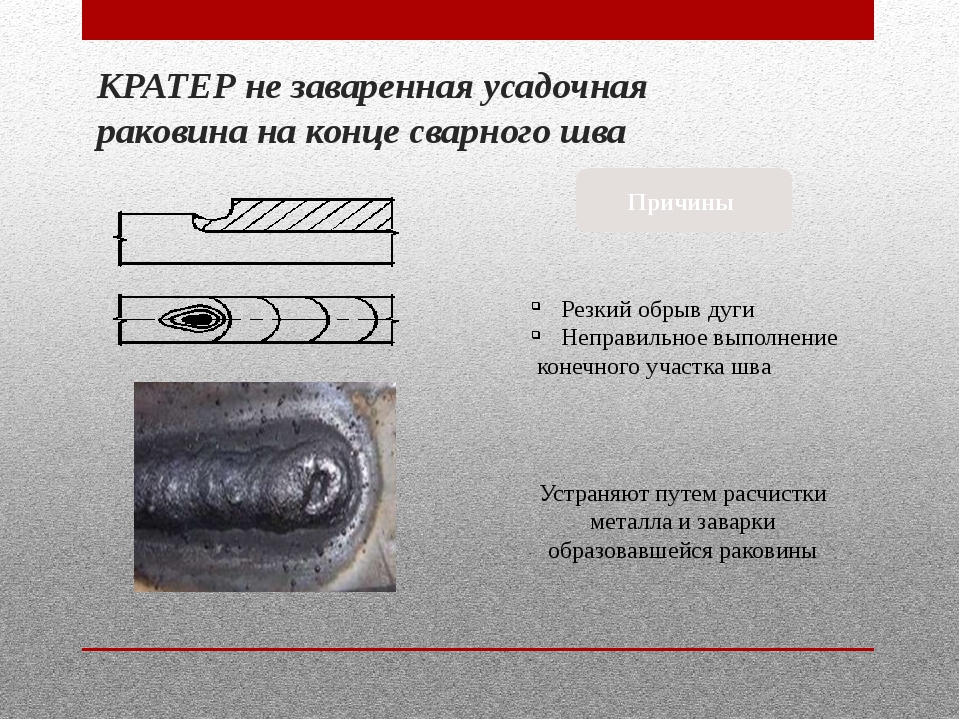

Что представляет собой недостаток, именуемый «кратер шва»

Одним из очагов образования трещинок является кратер – углубление (усадочная раковина), возникающее в конце валика сварного соединения из-за обрыва сварочного пламени либо сварочной дуги.

Недостаток сварочного соединения, именуемый кратер шва, нередко возникает при производстве маленьких швов. Размеры углубления зависят от силы сварочного тока. Если кратер не убрать, несплошность, как концентратор напряжения, негативно воздействует на крепкость соединения. А усадочная рыхлость, возникающая в усадочной раковине, содействует образованию трещинок.

Недостаток сварочного соединения, именуемый кратер шва, нередко возникает при производстве маленьких швов. Размеры углубления зависят от силы сварочного тока. Если кратер не убрать, несплошность, как концентратор напряжения, негативно воздействует на крепкость соединения. А усадочная рыхлость, возникающая в усадочной раковине, содействует образованию трещинок.Как верно устранять недостатки сварных швов

Исправление изъянов сварных соединений зависит от их вида.

Устранение подрезов делают методом заваривания тонкими валиковыми швами. От наплывов избавляются при помощи абразивного инструмента либо пневматического зубила.

Порядок устранения поверхностных и сквозных трещинок :

Непровары , посторонние включения и внутренняя пористость исправляются методом выплавки либо вырубки недостатка с следующим завариванием.

Устранение свищей заключается в подварке проблемных зон с разделкой.

Устранение прожогов состоит в зачистке материала с выполнением заваривания.

Чтоб поправить таковой недочет как кратер шва , делается расчистка сплава, удаляются включения, образовавшиеся раковины завариваются.

Исправление изъянов сварки

Недостатки в сварном шве могут не попросту усугубить наружный вид соединения, да и понизить его эксплуатационные свойства. Чтоб найти недостатки можно употреблять разные способы контроля свойства: от простого зрительного осмотра шва, до внедрения рентгена либо ультразвукового оборудования.

Но что созодать, если швы оказались дефектными опосля проведения контроля свойства? Непременно ли утилизировать детали с дефектными швами? Совсем нет. В данной ситуации поможет исправление изъянов сварки. Дальше мы тщательно поведаем, какие есть недостатки сварных швов и методы их исправления.

Виды изъянов

Есть внешние и внутренние недостатки сварных соединений. Исходя из заглавий нетрудно осознать, что внешние недостатки размещаются на поверхности шва и их можно просто найти невооруженным глазом. А внутренние недостатки не заметны, так как размещаются снутри соединений и их можно найти лишь при помощи особых устройств.

Внешние недостатки

Непровары

Непровары возникают из-за того, что сварщик установил очень малюсенькое значение силы сварочного тока на собственном сварочном аппарате. Проще говоря, силы сварочного тока не хватило для настоящей проварки сплава. Время от времени непровары образуются из-за большенный скорости сварки либо из-за неверной разделки кромок.

Чтоб предупредить возникновение непроваров необходимо устанавливать лучшую силу тока и уменьшить длину сварочной дуги.

Подрезы

Подрез — более нередко встречающийся недостаток при сварке тавровых соединений и соединений внахлест. Пореже встречается при сварке стыкового шва. Часто подрез создается в том случае, когда установлено неверное напряжение дуги либо вы варите очень стремительно.

Устранение изъянов сварки такового вида просит уменьшения напряжения дуги и равномерной скорости сварки. Также советуем уменьшить длину дуги. Ведь при большенный длине дуги шов становится широким, тепловложения просто не хватает на все соединение и создаются подрезы.

Наплывы

Основная причина наплыва — некорректно настроенный режим сварки. Чтоб предупредить образование наплывов необходимо кропотливо очистить кромки и верно настроить сварочный ток, скорость подачи присадочного материала (если вы варите полуавтоматом), и повысить напряжение в сварочной дуге.

Прожоги

Прожог — это, на самом деле, просто образование сквозного отверстия в сварном соединении. Прожоги — частая ошибка начинающих сварщиков, так как таковой недостаток возникает или при неспешной скорости сварки, когда в одном месте концентрируется очень огромное количество тепла, или когда установлено огромное значение сварочного тока. Таковой недостаток значительно понижает прочностные свойства сварного соединения, так что не допускайте его возникновения.

Чтоб избежать возникновения прожогов необходимо снизить силу сварочного тока, варить незначительно резвее и верно разделывать кромки. Если вы новичок, то поможет лишь неизменная практика. В особенности, если необходимо сварить алюминий, у которого малая температура плавления и при всем этом высочайшая теплопроводимость.

Кратеры

Кратеры образуются на конце сварного соединения в том случае, если вы резко оборвете дугу. Обычный кратер — это маленькая неглубокая воронка, которая тем не наименее значительно влияет на свойство шва. Чтоб избежать образования кратера не обрывайте дугу и используйте особые режимы, которые есть у почти всех современных сварочных аппаратов. Эти режимы автоматом устанавливают пониженное значение тока при окончании сварки.

Внутренние недостатки

Трещинкы (жаркие и прохладные)

Жаркие трещинкы образуются при использовании неверного присадочного материала. К примеру, присадочная проволока быть может сделана из алюминия и содержать в собственном составе не достаточно углерода, а свариваемый сплав — это высокоуглеродистая нержавеющая сталь. Как вы осознаете, налицо полная несопоставимость свариваемого материала и присадочной проволоки.

Также жаркие трещинкы могут показаться, если вы некорректно заварите образовавшийся кратер. Тут самое основное — не прекращать сварку резко, по другому образование трещинкы гарантировано.

Еще есть прохладные трещинкы. Они образуются уже опосля сварки, когда соединение остыло и затвердело. Также прохладные трещинкы создаются, когда шов обыденно не выдерживает механической перегрузки. Мы отнесли трещинкы к внутренним недостаткам, но по сути они могут создаваться и на поверхности сплава.

Поры — это, пожалуй, самый всераспространенный недостаток. Хоть какой сварщик хотя бы раз в жизни сталкивался с пористостью шва. Главные предпосылки образования пор — недостающая защита сварочной зоны от кислорода, некорректная либо недостающая чистка сплава перед сваркой, присутствие следов коррозии либо загрязнений на поверхности сплава. Мы отнесли поры к внутренним недостаткам, но они могут быть и внешними.

Чтоб избежать образования пор необходимо проверить исправность горелки, из которой поступает защитный газ, также избегать сквозняков в цеху и не работать на улице, если дует мощный ветер.

Методы исправления изъянов

Мы вскользь уже упоминали, какие бывают методы устранения изъянов сварных швов. Но давайте разберемся подробнее.

Начнем с исправления трещинок. Если трещинкы большие, то их необходимо обыденно заварить. А чтоб во время сварки трещинка не возросла в размерах необходимо создать сквозные отверстия на расстоянии пол сантиметра от концов трещинкы. Дальше трещинку необходимо разделать V либо X-образно. Разделка проводится при помощи пневматического зубила либо газового резака. Можно также употреблять воздушно-дуговой резак. Дальше разделанную трещинку необходимо зачистить и заварить.

В неких вариантах концы трещинкы можно прогреть газовой горелкой перед заваркой. Так шов и нагретые участки будут иметь приблизительно схожую температуру и на концах бывшей трещинкы не будет остаточного напряжения. Все эти советы подступают лишь для сварки внешних трещинок.

Если у шва есть внутренние маленькие трещинкы, непровары либо шлаковые включения, пережженные места, то эти участки необходимо просто вырубить либо выплавить и опосля поновой заварить. Чтоб убрать наплавы либо натеки необходимо их удалить абразивом.

Время от времени во время исправления изъянов сварщик по неопытности может деформировать сплав. Для решения данной препядствия есть механические и тепловые способы устранения изъянов сварных швов. Для механической правки употребляют домкрат, пресс, молоты и остальные подобные инструменты. Механическая правка употребляется изредка, так как она весьма трудозатратная и нередко приводит к образованию новейших изъянов, вроде трещинок и сколов.

А вот тепловой способ правки употребляется куда почаще. Разработка очень ординарна: деформируемую часть сплава нагревают при помощи газовых горелок до той температуры, пока сплав не станет пластичным. Потом сплаву дают остыть. В процессе остывания в нагретых участках возникает оборотное напряжение, которое выпрямляет сплав.

Также есть ряд тривиальных методов предупредить образование изъянов еще перед сваркой. Чтоб недостатки не создавались необходимо верно соблюдать технологию сварки, иметь достаточную квалификацию для выполнения тех либо других работ, выбирать высококачественные комплектующие, учесть физико-химические характеристики свариваемого сплава и верно настраивать режим сварки. Если вы сделайте эти пункты, то возможность образования изъянов сводится к нулю.

Заместо заключения

Вот и все, то мы желали поведать для вас о недостатках и методах их устранения. Исправление изъянов сварки — дело несложное, но требующее познаний и опыта. Мы, естественно, советуем отправлять дефектные детали в брак, но если партия маленькая и принципиально каждое изделие, то можно прибегнуть и к устранению изъянов.

Есть разные недостатки и методы их устранения, у всякого метода есть свои плюсы и недочеты. В неких вариантах изъянов так много, что нет смысла исправлять деталь. Если вы новичок, то будьте готовы, что поначалу у вас будет много изъянов, так как сварка просит опыта и способностей. А вы когда-нибудь исправляли недостатки у сварных швов? Поведайте о этом в комментах ниже. Хотим фортуны в работе!

С чем быть может соединено возникновение недостатка при сварке:

С чем быть может соединено возникновение недостатка при сварке: Главные предпосылки:

Главные предпосылки:

Главные предпосылки возникновения трещинок:

Главные предпосылки возникновения трещинок:

а — в верхушке Х и V-образных швов; б – нижней кромки в стыковых соединениях при однобокой сварке; в – в верхушке угла и в угловых швах (в угловых, нахлесточных и тавровых соединениях).

а — в верхушке Х и V-образных швов; б – нижней кромки в стыковых соединениях при однобокой сварке; в – в верхушке угла и в угловых швах (в угловых, нахлесточных и тавровых соединениях).

Окисные включения (пленки) образуются при любом виде сварки. Предпосылки: низкое свойство флюса либо электродного покрытия, слабенькая растворимость частиц в расплавленном сплаве и очень резвое остывание, грязные поверхности соединяемых деталей, нехорошая зачистка поверхностных слоев от шлака при проведении мультислойной сварки. Итог действия — ослабление сечения шва и понижение его прочности.

Окисные включения (пленки) образуются при любом виде сварки. Предпосылки: низкое свойство флюса либо электродного покрытия, слабенькая растворимость частиц в расплавленном сплаве и очень резвое остывание, грязные поверхности соединяемых деталей, нехорошая зачистка поверхностных слоев от шлака при проведении мультислойной сварки. Итог действия — ослабление сечения шва и понижение его прочности.

Недостаток сварочного соединения, именуемый кратер шва, нередко возникает при производстве маленьких швов. Размеры углубления зависят от силы сварочного тока. Если кратер не убрать, несплошность, как концентратор напряжения, негативно воздействует на крепкость соединения. А усадочная рыхлость, возникающая в усадочной раковине, содействует образованию трещинок.

Недостаток сварочного соединения, именуемый кратер шва, нередко возникает при производстве маленьких швов. Размеры углубления зависят от силы сварочного тока. Если кратер не убрать, несплошность, как концентратор напряжения, негативно воздействует на крепкость соединения. А усадочная рыхлость, возникающая в усадочной раковине, содействует образованию трещинок.