Правила разделки кромок перед сваркой

Проплавление сплава шириной 5 мм и наиболее достаточно тяжелая задачка при использовании ручной дуговой сварки. Получение высококачественного шва в этих критериях проблемно даже для опытнейших сварщиков.

По данной причине ГОСТами и иными руководящими документами предписывается сформировывать подходящим образом кромки заготовок. Разделка кромок под сварку делается при выполнении фактически всех угловых и стыковых соединений.

Неотклонимая подготовка

Единственной задачей разделки кромок является желание получить высококачественный надежный шов. Разделку проводят так, чтоб электрод просто мог достать до нижних слоев и проварить изделие по всей толщине.

Подготовка кромок перед сваркой проводится в любом случае. Она быть может:

- без разделки;

- с отбортовкой;

- с разделкой.

Неотклонимый предварительный шаг заключается в чистке торцовой и прилегающей области от различных механических и жировых загрязнений, оксидных пленок, ржавчины на расстояние не наименее 20 мм в согласовании с ГОСТ.

Зачистка соединений под сварку может выполняться вручную с внедрением наждачные бумаги, щетки с железной щетиной, ратфиля, шлифовальной машины либо с применением хим реагентов.

Опосля того как детали собраны в узел, который предстоит варить, и зафиксированы, верно обработать кромки уже не получится.

Подготовку соединений рекомендуется созодать при толщине стен свариваемых деталей 5 мм и наиболее. Односторонняя отбортовка производится при сварке стыковых и угловых соединений.

Обоесторонняя отбортовка делается при стыковой сварке. В целом разделка заключается в придании кромкам определенной формы, в итоге что они стают тоньше.

Скосы

/>Соединения с разделкой кромок бывают с однобоким скосом одной либо 2-ух кромок и с двухсторонним скосом 1-го либо 2-ух соединений. Скосы могут быть прямолинейными либо криволинейными, с притуплением либо без него.

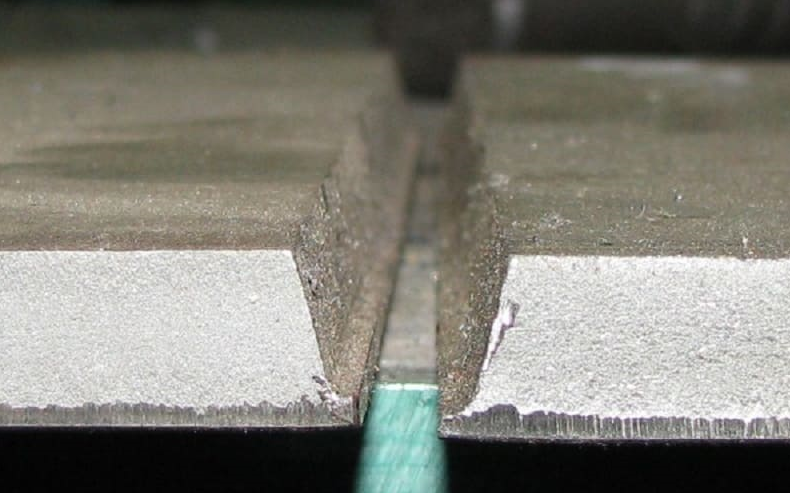

При однобокой сварке разделку соединений делают в виде буковкы V либо U. При сварке с обеих сторон реализуется K либо X-образные разделки. Разделка для однобокой сварки наиболее трудоемка, чем при сваривании с 2-ух сторон.

Выбор скосов кромок под сварку определяется конструкцией свариваемых изделий, шириной сплава и поперечником электрода. Форму разделки описывает угол и форма скоса, также высота притупления.

Притуплением именуют нескошенную часть стыка. Оно необходимо для правильного образования сварного шва и предотвращения прожога. Притупление бывает шириной от 1 до 3 мм.

Время от времени обходятся совершенно без него. Тогда предусматриваются особые мероприятия предотвращающие прожог сварного шва. Сваривание создают на подкладке, базе из флюса либо употребляют замковое соединение.

При использовании ручной электродуговой сварки подготовку кромок у сплава шириной наименее 5 мм не делают. Если изделие наиболее толстое, то обычно употребляют одностороннюю симметричную разделку с углом в 60 °-80 °и притуплением 1-3 мм.

Для соединений в стык с К-, V-, и Х-образной обработкой кромки, совокупный угол скоса равен 45 °-55 °, а при сваривании с подкладкой – 10 °-12 °. Эти характеристики влияют на характеристики шва и прямо определяют его свойства.

Способы резки

Разделка кромки состоит в том, что с торца детали снимают часть сплавы под углом. Угол определяют меж плоскостью торца и образовавшегося скоса.

Разделку можно провести механическим методом и тепловым. Потом, зависимо от свойства образованной поверхности, проводится механизированная либо ручная доработка.

Механизированная доработка осуществляется на расточном оборудовании для тел вращения. Для прямолинейных поверхностей употребляются фрезерные станки либо пневматические шлифовальные машинки.

Если специального оборудования нет, то поверхность под сварку можно доработать вручную при помощи зубила и ратфиля.

Тепловые способы разделки кромок – это газовая (с помощью кислорода), плазменная и лазерная резка. При терморезке можно получить К-, V-, и Х-образные скосы кромок. К механическим способам относятся фрезеровка, строгание, резка абразивом и долбежными устройствами.

Индивидуальности способов резки

При газовой кислородной резке легированных сталей вольный углерод образует карбиды, удалить которые весьма тяжело. Потому подготовку таковых сплавов, как блестящяя нержавейка, к примеру, проводят иными методами. Газовую разделку кромок используют в главном к углеродистым сталям.

При газовой кислородной резке легированных сталей вольный углерод образует карбиды, удалить которые весьма тяжело. Потому подготовку таковых сплавов, как блестящяя нержавейка, к примеру, проводят иными методами. Газовую разделку кромок используют в главном к углеродистым сталям.

Свойство тепловой резки, проведенной вручную, практически постоянно оставляет желать наилучшего, потому требуется добавочно обрабатывать срез абразивом. К тому же меняется состав и характеристики верхнего слоя, что приводит к деформации изделий.

Плазменная резка дозволяет получить высококачественный срез фактически всех металлов. В роли плазмообразующего газа используют воздух. Переносные устройства терморезки оснащаются газовыми и плазменными горелками. При установке 3-х горелок можно созодать скосы кромок К-образной формы.

При машинной тепловой резке, свойство кромок выходит высочайшим, и удовлетворяет требованиям ГОСТов. Лазерная разделка кромок употребляется, когда ее нечем поменять, стоит она весьма недешево.

Механическая резка обеспечивает получение высококачественных скосов кромок. К плюсам относится создание скосов сложной формы. Но есть и значительные недочеты, посреди которых низкая производительность и трудность формирования кромок на больших заготовках.

При формировании двухсторонних скосов механическим способом требуется кантовка заготовок. Резка соединений абразивами является вредным созданием и просит много ручного труда. Элементы абразива вызывают трещинкы.

Оборудование для механической разделки

Главные механические методы подготовки соединений – это фрезеровка, строжка, долбежка и резка абразивом.

Кромкострогальные станки употребляются при разделке соединений прямолинейных заготовок и разрешают получать любые виды разделки кромок. Кромкофрезерное оборудование может работать с криволинейными заготовками.

Переносные устройства употребляют, чтоб подготавливать соединения трубопроводов. Кромкоскалывающее оборудование работает на высочайшей скорости, но кромки требуют предстоящей доводки.

Переносные устройства употребляют, чтоб подготавливать соединения трубопроводов. Кромкоскалывающее оборудование работает на высочайшей скорости, но кромки требуют предстоящей доводки.

Для доводки соединений абразивом используют шлифовальные машины. Данная обработка употребляется опосля фрезеровки изделий из нержавейки и алюминия.

Все способы разделки кромок имеют свои полюсы и минусы, все зависит от конкретики, вида обрабатываемых заготовок, критерий работы и требуемой точности обработки.

Разделка кромок под сварку: предназначение и порядок выполнения

Надежность сварного шва зависит от глубины провара сплава. При монтаже деталей толще 3 мм предвидено предварительное оформление краев – разделка под сварку. Когда кромки скошенные, формируется глубочайшая ванна расплава, появляется надежный диффузный слой. Процесс подготовки сплава перед свариванием оговаривается в эталонах. Они все перечислены в одном из разделов статьи.

Предназначение разделки кромок под сварку

Верно сформированная ванна – залог крепкого соединения сварных деталей, появляется глубочайший однородный слой, опосля кристаллизации в диффузном слое не возникает внутренних напряжений.

Действием разделки кромок под сварку предполагают изменение геометрии стыка, его наращивают с одной либо 2-ух сторон. Разделку делают с целью упрочнения соединения толстых деталей, проварить встык на всю глубину нереально. Возникает доступ к центральной части шва, возрастает размер ванны расплава.

При правильной подготовке деталей понижается риск брака, не образуются пустоты, раковины, несплошности в месте шва.

Подготовка заготовок под разделку

Торцевые поверхности зачищают, убирают:

- загрязнения, снижающие свойство соединений;

- оксидную тугоплавкую пленку;

- следы ржавчины;

- пятна маслянистых жидкостей, они приводят к браку.

С сплава снимают слой до 2 мм.

Зачистка бывает 2-ух видов:

- механическая заключается в обработке железными щетками, наждачкой, ратфилями, абразивным инвентарем (работы создают вручную либо используя особый инструмент);

- хим проводится для растворения загрязнений и оксидной пленки, используют органические растворители, кислоты.

2-ой шаг подготовки сплава – разделочные операции, обеспечивающие доступ ко всей области стыка.

Подготовка заготовок под разделку кромок неотклонима!

Виды подготовительных операций:

- ручная правка, нужна для соединения плит, проводится молотком;

- механическая заключается в прокатке на правильных вальцах, устраняются складки, коробления, выпуклости;

- разметка проводится при ремонтных работах, криволинейных швах, когда необходимо сверлить отверстия для крепежа;

- тепловая подготовка, некие сплавы за ранее прогревают для роста пластичности, упорядочивания внутренней структуры сплава, снятия остаточных напряжений.

Подготовка кромок бывает 3-х видов:

- без разделки, поверхности отлично зачищают, укладывают на определенном расстоянии;

- с разделкой, снимают фаски с одной либо 2-ух сторон, с одной детали либо обеих, либо делают угловой скос граней;

- с отбортовкой – сглаживают острые края.

Формы скосов кромок

Стоит разглядеть разные виды дизайна торцов, зависит от толщины заготовки, физических параметров сплава, метода сварки.

V-образная

Самая пользующаяся популярностью разделка, практикуется для всех видов сварки, пластинок толще 3–5 мм. Заключается в симметричном скосе краев у одной и иной заготовки. Употребляются все имеющиеся виды обработки.

X-образная

Таковая разделка толстых пластинок проводится при обоестороннем соединии. На самом деле – это два встречных V-образных соединения, сплав проваривается на всю глубину. Появляется шов, способный работать под перегрузкой. Шов наплавляется слоями, валики образуются широкими. Рекомендованный угол скоса – 45 либо 60° зависимо от физических параметров заготовок. Для вязких нужен большенный скос, текучие варят с минимальным углом скоса.

Х- и К-образные скосы делают на заготовках шириной от 12 до 40 мм. При ручной сварке железных заготовок плавящимися электродами скашивают кромки выше 5 мм, при однобокой либо симметричной разделке совокупный угол должен быть не наименее 60°, но не наиболее 80°. Наклон влияет на крепкость шва.

U-образная

Края разделывают с одной либо 2-ух сторон. Создать углубление правильной формы новинкам бывает трудно, для этого требуется практика. Индивидуальностью таковой разделки заготовок шириной от 20 до 60 мм считают экономию расходных материалов, резвый провар. При U-образном оформлении скоса появляется ровненький шовный валик, зона теплового воздействия меньше, чем при V-образной разделке.

K-образная

Этот метод дизайна краев толстостенных деталей идентичен с Х-образной разделкой. К-образная предугадывает скос кромок лишь одной из заготовок, способ применяется при обоесторонней сварке. Необходимо учесть, что деталь со скошенными гранями прогревается посильнее.

Односторонняя применяется для стыковых и угловых швов (V либо U), обоесторонняя при стыковой, когда заготовки проваривают снизу и сверху (K либо X). Угол скоса кромок под сварку зависит от вида сварочного оборудования:

- для газовой рекомендуемый угол наклона в границах 45°;

- электродуговой – 30-35°.

Притупление краев делается на высоту от 1 до 3 мм.

Методы обработки кромок

Обработку кромок под сварку проводят различными методами:

- вручную, употребляют зубило, ратфиль либо наждачную бумагу;

- с внедрением механизации: а) крутящиеся вокруг оси заготовки обтачивают на карусельном, расточном либо токарном станке; б) для других деталей употребляют фрезерование, шлифовальный инструмент, строгальные станки, дробеструйное и пескоструйное оборудование; в) криволинейные края под сварку делают на особых фрезеровальных станках либо всепригодных центрах;

- тепловым методами: а) газовым резаком (газовая заканчивается ручной доводкой); б) плазмотроном, (плазменная обрезка кромок самая четкая).

Способы подготовки деталей зависят от толщины сплава, типа соединения, регламентированы системой ГОСТ:

- 5264-80 – для ручной обыкновенной сварки, 11534-75 – специально для острых углов;

- 14771-82 – электродуговой с внедрением защитных газов;

- 8713-82 – автоматической и автоматической с применением флюсов;

- 1533-75 – автоматической;

- 16098-80 – для сварки двухслойных заготовок;

- 16037-80 – частей трубопроводов и труб;

- 14806-80 – алюминия и дюралевых сплавов в защитной среде.

Для электродуговой сварки применяется ручная, механическая, тепловая обработка кромок. Лазерная просит кропотливой чистки сплава, края будущих швов опосля разделки добавочно протравливают, потом промывают, просушивают.

Очередной принципиальный аспект: на скосах не обязано быть острых краев, они могут стать предпосылкой прожженных деталей либо непроваренных швов. Острые края непременно скругляют.

Разделка кромок под сварку труб

Вид подготовки краев зависит от расположения свариваемых деталей, типа сварного соединения. Трубы соединяют:

- стыковкой с соблюдением соосности;

- под определенным углом;

- внахлест, если изменяется поперечник трубопровода либо приваривается фланец.

При монтаже трубы соединяют меж собой и арматурными элементами – необходимыми частями трубопроводов (врезают заглушки, отводы, фитинги, уголки, краны, приборы учета и др.).

В эталоне регламентирована механическая и хим подготовка поверхности, подготовка краев толстостенных заготовок.

Отводы приваривают встык со скосом одной либо 2-ух кромок с наклоном 45° к оси трубы. Угловые швы варят без снятия фаски. Отводной штуцер присоединяют внахлест либо угловым швом, предусмотрена односторонняя подготовка кромок. При сварке труб угол раскрытия 60 –70°, размер притупления 2–2,5 мм, величина зазора 2–3 мм.

Зная индивидуальности подготовки кромок, можно получать надежные стыковые, угловые соединения, сваривать сплав внахлест. При правильной подготовке деталей понижается риск брака, не образуются пустоты, раковины, несплошности в месте шва. В особенности принципиально верно приготовить заготовки из очень текучих и очень вязких металлов.

Типы разделки кромок под сварку

2 Главные типы сварных соединений и разделка кромок под сварку

Рис. 7С Форма разделки кромок под сварку

Характеристики разделки являются принципиальной чертой, от которой зависит свойство шва и общая работоспособность изделия. Потому для всякого метода сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Форма разделки кромок характеризуются последующими главными конструктивными элементами: угол скоса кромки β; угол разделки кромок α= 2 β; притупление С; зазор b.

Скос кромки — прямолинейный наклонный срез кромки, подлежащей сварке.

Угол скоса кромки β — острый угол меж плоскостью скоса кромки и плоскостью торца.

Угол разделки (раскрытия) кромок α — угол меж скошенными кромками свариваемых частей.

Угол скоса кромок βпри щелевой разделке меняется в границах от 0 до 8 градусов.

Обычный угол разделки кромок α зависимо от метода варки и типа сварного соединения меняется в границах от 60 ± 5 до 20 ± 5 градусов. Угол разделки кромок производится для обеспечения доступа электрода к основанию создаваемого сварного шва.

Притупление кромки С — нескошенная часть торца кромки, подлежащей сварке.

Притупление кромок С обычно составляет 2 мм ± 1 мм. Предназначение притупления — обеспечить формирование сварного шва без образования прожога (см. Недостатки сварных соединений). Время от времени, в связи с конструктивными чертами сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае нужно предугадывать технологические мероприятия, исключающие возникновение прожога (сварка на подкладке, сварка на флюсовой подушечке, укладка подварочного шва – см. Выполнение швов сварных соединений).

Зазор b — кратчайшее расстояние меж кромками собранных для сварки деталей.

Зазор b обычно равен 1,0 – 3,0 мм. При принятых углах разделки кромок наличие зазора нужно для обеспечения проплавления всей толщины свариваемых частей в итоге затекание расплавленного сплава меж их кромками. В отдельных вариантах при той либо другой технологии зазор быть может равным нулю либо достигать 8-10 мм и наиболее. Если зазор b = 0, выполняемая сварка именуется сваркой без зазора, если b ≠ 0 –сваркой с зазором (либо по зазору).

R назначается для обеспечения плавного сопряжения вертикальных и горизонтальных плоскостей разделки. Величина R зависит от геометрических особенностей профиля разделки.

Форма разделки кромок описывает количество нужного доп сплава для наполнения разделки, а означает, производительность сварки. Так, к примеру, Х-образная разделка кромок по сопоставлению с V-образной дозволяет уменьшить размер наплавленного сплава в 1,6- 1,7 раза.

Форма разделки кромок, также размеры характеристик разделки (профиль разделки кромок, угол разделки кромок, величина зазора и притупление) зависит от свариваемого материала, толщины свариваемых частей, и метода сварки. Характеристики разделки кромок являются принципиальной чертой, от которой зависит свойство шва и общая работоспособность изделия. Потому для всякого метода сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Виды разделки кромок свариваемых деталей

Виды разделки кромок свариваемых деталей и зазоры меж ними зависят от толщины свариваемого сплава, методов сварки и видов сварных швов (стыковые, угловые). Разделка кромок и зазор меж кромками должны обеспечить полный провар по всей толщине соединений. Конструкции подготовки (разделки) кромок свариваемых деталей и фактически швов сварных соединений принимаются в согласовании с указаниями последующих муниципальных эталонов: ГОСТ — ручная электродуговая сварка, стыковые, угловые (под прямым углом), тавровые и нахлесточные соединения; ГОСТ — ручная электродуговая сварка, соединения под острым и тупым углами; ГОСТ — автоматическая и автоматическая сварка под флюсом, стыковые угловые (под прямым углом) и нахлесточные соединения; ГОСТ — автоматическая и автоматическая сварка под флюсом, соединения под острым и тупым углом; ГОСТ — электрошлаковая сварка, стыковые, угловые и тавровые соединения; ГОСТ — электрозаклепочные соединения.

Согласно ГОСТ , для сварных швов, выполняемых электродуговой сваркой в среде углекислого газа проволокой поперечником 0,8—1,2 мм, главные типы сварных соединений и их конструктивные элементы разрешается принимать по данным ГОСТ , т. е. как при ручной электродуговой сварке.

При сварке частей строй конструкций встык более нередко встречаются кромки с У- и Х-образными симметричными разделками, также кромки без разделки. Существенно пореже используются чашеобразная, К-образная, несимметричная Х-образная и остальные виды разделок.

Стыковые швы без разделки кромок имеют меньший размер наплавленного сплава и могут быть использованы при ручной сварке для деталей шириной до 6—8 мм, при автоматической сварке в углекислом газе до 10 мм, а при автоматической сварке под флюсом — до 30 мм. При электрошлаковой сварке кромки деталей хоть какой толщины не обрабатывают и варят при зазоре 20—30 мм.

У-образную разделку кромок рекомендуется использовать при ручной сварке деталей шириной от 8 до 30 мм, при сварке деталей в среде углекислого газа шириной 12—24 мм и при автоматической сварке под флюсом шириной наиболее 30 мм Х-образная разделка является обоесторонней.

У-образная разделка применяется для соединений, которые в процессе сварки можно кантовать. При Х-образной разделке стыковые швы имеют наименьший размер наплавленного сплава, а обработка таковых кромок просит огромных издержек труда, чем при У-образной разделке.

Подготовка кромок при сварке угловых швов также быть может выполнена без разделки и с разделкой кромок. При разработке технологического процесса принципиальное значение имеют верно избранные режимы сварки, потому что они до этого всего определяют свойство и производительность сварочных работ. Режим сварки охарактеризовывают сила и плотность сварочного тока, скорость подачи проволоки и сварки, количество слоев швов, напряжение, на дуге. При разработке технологического процесса должны быть определены также сварочные материалы.

Виды сварочных швов и соединений | Типы сварных швов

Сварочные швы – зоны сварных соединений, которые образованы сначало расплавленным, а потом кристаллизованным при остывании сплавом.

Характеристики сварочных швов

Срок службы всей сварочной конструкции зависит от свойства сварочных швов. Свойство сварки характеризуется последующими геометрическими параметрами сварного шва:

- Ширина – расстояние меж его краями;

- Корень – внутренняя часть , обратная его наружной поверхности;

- Неровность – больший выступ от поверхности соединяемого сплава;

- Вогнутость – больший прогиб от поверхности соединяемого сплава;

- Катет – одна из равных сторон треугольника, вписанного в поперечное сечение 2-ух соединяемых частей.

Какие бывают сварочные швы и соединения, систематизация

В таблице 1 приведены главные типы сварочных соединений, сгруппированные по форме поперечного сечения.

По способу выполнения:

- Обоесторонние – сварка с 2-ух обратных сторон с удалением корня первой стороны;

- Однослойные – выполнение за один «проход», с одним наплавленным валиком;

- Мультислойные – число слоев равно числу «проходов». Применяется при большенный толщине сплава.

По степени неровности:

- Выпуклые — усиленные;

- Вогнутые — ослабленные;

- Обычные — плоские.

На неровность шва влияют применяемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок.

По положению в пространстве:

- Нижние – сварка ведется под углом 0° — более лучший вариант, высочайшие производительность и свойство;

- Горизонтальные — сварка ведется под углом от 0 до 60° требуют завышенной

- Вертикальные- сварка ведется под углом от 60 до 120° квалификации сварщика;

- Потолочные – сварка ведется под углом от 120 до 180° — более трудозатратные, опасные, сварщики проходят особое обучение (педагогический процесс, в результате которого учащиеся под руководством учителя овладевают знаниями, умениями и навыками).

По протяженности:

- Сплошные – самые всераспространенные;

- Прерывающиеся – негерметичность конструкции.

Виды сварных соединений и швов по обоюдному расположению:

- Размещены по прямой полосы;

- Размещены по кривой полосы;

- Размещены по окружности.

По направлению работающего усилию и вектору деяния наружных сил:

- фланговые – вдоль оси сварного соединения;

- лобовые – поперек оси сварного соединения;

- комбинированные – сочетание фланговых и лобовых;

- косые –под неким углом к оси сварного соединения.

Виды сварных швов по форме свариваемых изделий:

- на плоских поверхностях;

- на сферических.

Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

Конструктивные элементы разделки кромок

РАЗДЕЛКА ДВУХ КРОМОК

α — угол разделки кромок (60-90°)

β — угол скоса кромки (30-50°)

b — зазор (1-4 мм) зависимо от толщины свариваемого сплава

При сварке плавящимся электродом зазор b обычно составляет 0-5 мм. Чем больше зазор, тем поглубже проплавление сплава

с — притупление кромок (1-3 мм) зависимо от толщины свариваемого сплава

Х — образная разделка кромок по сопоставлению с V-образной дозволяет уменьшить размер наплавляемого сплава в 1,6-1,7 раза