Приспособление для запрессовки сайлентблоков

Сайлентблоки – это неразборные резинометаллические шарниры, которыми соединяют разные механизмы. Они предусмотрены для виброизоляции и шумопоглощения. Более долговременные – делаются из крепкой стали и каучукосодержащей резины, крепко сваренных при помощи вулканизации.

Время от времени, заместо резины, употребляют полиуретан. Виброизоляция достигается отсутствием прямого контакта сопрягаемых железных деталей. Шумопоглощение происходит, потому что, в изделии применяется резина либо шумопоглощающий полиуретан. Для их ремонта нужны особые устройства – это недочет. Исходя из способа ремонта, подбирают разные материалы и приспособления.

Виды демонтажа

В гаражах, ремонтных мастерских, станциях ТО либо специализирующихся фирмах, используют разные методы демонтажа:

- выбивание;

- высверливание;

- выпиливание;

- вырезание;

- выжигание;

- выпрессовка.

Первыми пятью методами пользуются там, где отсутствует ручной гидравлический пресс, тиски, съемники, также, если габариты либо доступность узла к этому заставляют. Для удаления вышедшего из строя резинометаллического изделия этими методами необходимы:

- VD-40 либо аналог;

- зубило, молоток, наставки; ; ;

- шуруповерт;

- ножовка;

- болгарка;

- ножик; ;

- горелка.

Для демонтажа шарниров есть общие правила:

- перед разборкой непременно впрыснуть VD-40 либо керосин на зазоры и резьбы;

- выждать время, чтоб жидкость подействовала;

- не повреждать исправные элементы, не подлежащие подмене.

Разглядим подробнее эти способы демонтажа.

Выбивание

П еред удалением вышедшего из строя резинометаллического изделия следует пристально оглядеть и избрать способ ремонта. Выбивать неисправный шарнир следует весьма осторожно. Наносить удары молотком необходимо очень и буквально. Не развальцовывать железные детали неоднократными слабенькими ударами.

Маленькие осколки сплава и резины могут необратимо разрушить глаза. Если избранный вами способ не приводит к хотимому результату, следует тормознуть и, может быть, пользоваться остальным способом. К примеру, для облегчения доступа к железной части шарнира, резиновую часть можно высверливать либо вырезать.

Высверливание

Высверливать нужно без спешки. Не повреждая детали, которые останутся в агрегате без подмены. Аккумуляторный шуруповерт с комплектом насадок весьма выручил бы водителя в дороге. Набор насадок и приспособлений просто поместится в инструментальном ящике.

Выпиливание и вырезание

В ыпиливать тоже не постоянно выходит, ввиду обыкновенной труднодоступности заменяемого узла. Тем наиболее, что опосля болгарки и ножовки, нередко бывает, нужна сварка. Болгарка, во время работы делает зону поражения искрами и быть может пожароопасной. Ножиком вырезать можно лишь резиновую часть неисправного элемента.

Выжигание

Прогреванием и выжиганием время от времени удаляется неразборной резинометаллический узел, лишь необходимо бояться понижения механической прочности сплава от перегрева. Для этого, его следует обмотать влажной тряпкой. Тряпку непременно необходимо временами смачивать.

Беря во внимание опасности и сложность ремонта в дорожных критериях, перед далекой дорогой рекомендуется создать кропотливую диагностику и ТО. Обзавестись телефонами станций ТО и ремонта автотранспорта лучше заблаговременно.

Выпрессовка в гараже

В гараже выпрессовать неисправные элементы можно ручным гидравлическим прессом, тисками, с внедрением особых наставок. Если нет готовой рамки либо упора, можно создать без помощи других, потом пользоваться домкратом и выжать неисправный узел. Разные съемники тоже можно испытать применить.

Выпрессовка на СТО

На СТО, в ремонтных мастерских и специализирующихся предприятиях употребляют способ выпрессовки. Этот способ лучший. Для этого пригодится пресс.

Установка сайлентблоков

Для всех методов подмены резинометаллических шарниров есть правила:

- убрать пыль и ржавчину с деталей;

- изгнать резьбы;

- заусенцы и забияки убрать;

- смазать поверхности;

- затягивать гайки и болты, сняв с подъемника.

Установка сайлентблока в полевых критериях

У станавливают резинометаллический шарнир в полевых критериях забиванием и запрессовкой. Перед установкой поверхности деталей и их состояние нужно кропотливо оглядеть. Следы коррозии необходимо убрать железной щеткой, пыль протереть, грязюка смыть. Заусенцы и забияки необходимо сточить ратфилем. Детали нужно смазать, это существенно облегчит установку. Забивать весьма тяжело и рискованно, можно разрушить не только лишь заменяемый узел, да и весь механизм.

В полевых критериях в особенности небезопасно травмироваться. Переносные тиски, домкрат либо ручной гидравлический пресс понадобились бы, но необходимо иметь разные наставки.

Запрессовка в гараже

В гараже можно употреблять домкрат, тиски, гидравлический пресс, съемники и остальные приспособления. Закрепив маленький шарнир в тисках с наставкой, его полностью может быть задавить. Для запрессовки огромных размеров нужно употреблять ручной пресс либо домкрат, со особым устройством.

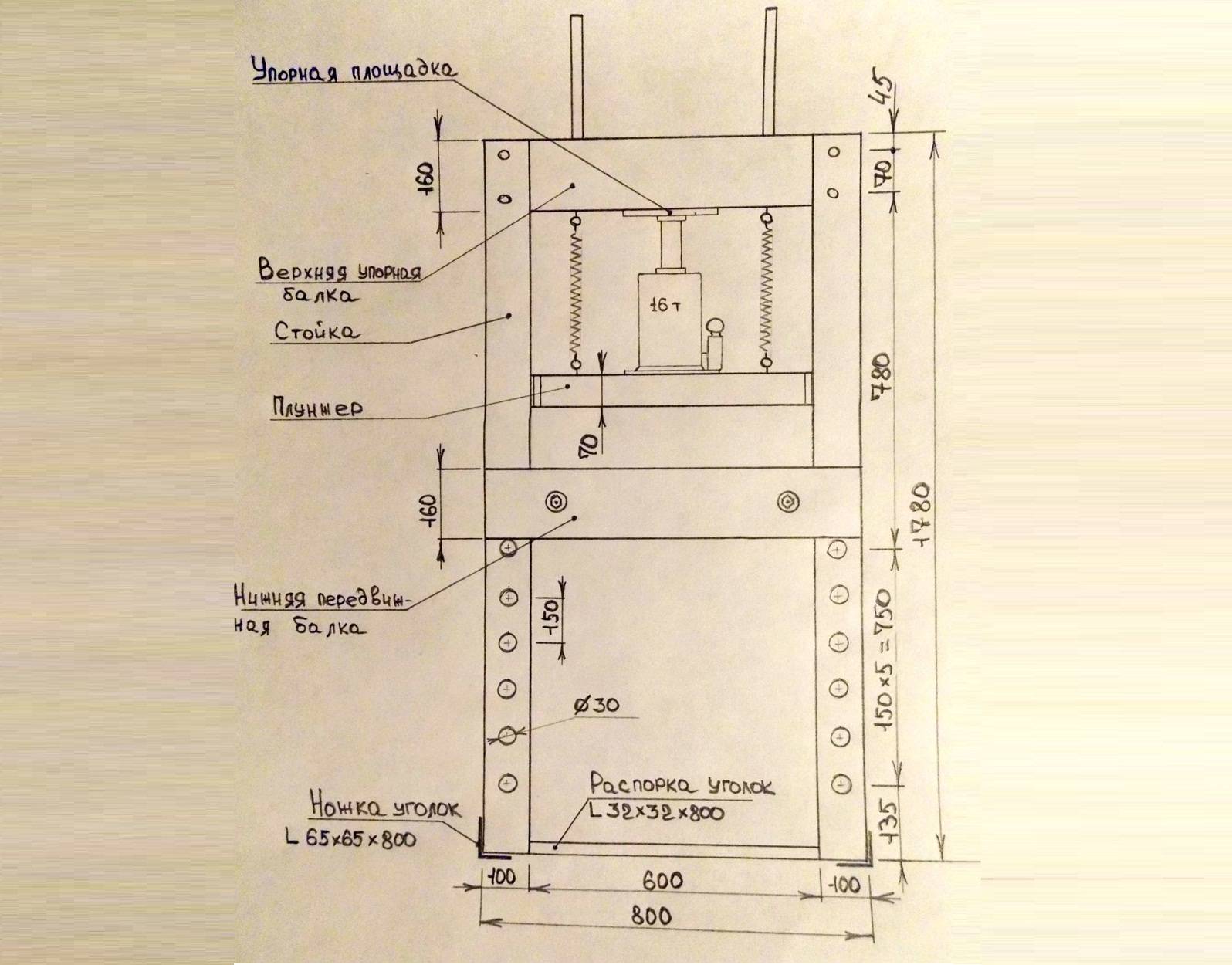

Самодельное устройство из уголков

Комфортное приспособление для монтажа сайлентблоков в гараже можно сделать без помощи других. Для этого необходимо иметь домкрат и крепкие железные уголки, шириной не наименее 6 мм. Приспособление в виде крепкого прямоугольника, шириной чуток больше ширины домкрата и высотой вдвое выше домкрата с опущенным штоком, сваривается из железных уголков. Ширина основания выбирается малой для прочности конструкции.

Основное, чтоб домкрат и ремонтируемый узел с наставками помещались снутри конструкции. Лучше предугадать возможность твердого закрепления устройства в гараже. Его можно прикреплять к полу, верстаку либо стенке. Для этого необходимо предугадать отверстия либо болты.

Если коробка ворот изготовлена из толстого сплава, то маленькая система в виде крепкого угла, закрепляющаяся в нижнем углу ворот, обеспечит твердый упор для наставки. Сделать систему можно из швеллера. Чтоб не держать наставку руками, ее можно закрепить в верхнем положении при помощи средств находящихся под рукой. Поднимая домкратом шарнир, запрессовываем резинометаллическое изделие. Для удобства необходимо пользоваться ассистентом.

Подмена в критериях СТО

На СТО, механических мастерских, предприятиях и фирмах, специализирующихся на ремонте техники, используют пресс для запрессовки сайлентблоков. Такие пресса могут быть:

- механическими;

- пневмогидравлическими;

- гидравлическими.

Наибольшее распространение получили гидравлические прессы, благодаря их удобству в использовании. Они бывают напольного и ручного вариантов. Ручные гидравлические устройства развивают усилие до 10 – пятнадцати тонн, напольные – до пятидесяти тонн.

Механические устройства и разные съемники владеют малым усилием и используют для подмены маленьких узлов. Пресс для запрессовки подшипников также можно употреблять. Нужно иметь наставки. На СТО, в ремонтных мастерских, предприятиях и фирмах, специализирующихся на ремонте оборудования, все есть нужное.

Как прибыльнее произвести ремонт

Естественно, можно представить, что без помощи других создать будет дешевле. Опытный шофер не станет без помощи других подменять сайлентблоки в каре, не имея всего нужного. Лишь специализирующееся предприятие либо компания располагают всем нужным, грамотными и опытными мастерами.

Пресс своими своими руками

Пресс гаражный – это станок, который предназначен для проведения рихтовочных работ, сжатия, извива листовых материалов, запрессовки либо выпрессовки подшипников, также для проведения остальных слесарных работ.

Те устройства, которые предусмотрены для выполнения обозначенных слесарных работ, имеют весьма ординарную и малогабаритную систему, чем различаются от промышленных гидравлических прессов большенный мощности. Наибольшее значение усилия, выдаваемого схожим прессом, зависимо от определенной модели, может колебаться от 5 до 100 тонн.

Для использования в критериях гаража полностью довольно усилия в 10-20 тонн. Это дозволяет делать классические ремонтные работы кара.

Не считая развиваемого усилия, пресс имеет еще такие главные свойства, как ход поршня, рабочий спектр станины, наличие манометра, габариты и вес.

Разновидности прессов

Пресс для гаража обычно употребляет ручной привод. Иными словами, в конструкции пресса употребляется ручной или ручной гидравлический насос, который подбирается к силовому цилиндру по размеру масла.

Гидравлический пресс состоит из 2-ух камер с поршнями, соединенных меж собой маслопроводом. Принцип деяния гидравлического пресса базируется на законе Паскаля. Другими словами сила давления на заготовку во столько раз больше, чем приложенная сила к поршню, во сколько раз площадь поршня больше площади, на которую действует шток пресса.

Типы агрегатов

По способу выполнения гаражные прессы бывают напольного и настольного типа.

Достоинства настольного пресса – компактность и удобство работы. Пресс напольного типа имеет значительно больше габариты, а как следует, для него требуется в гараже доп пространство.

Система частей

Для производства станины прессов употребляется толстолистовая закаленная сталь. Система укрепляется массивными ребрами жесткости.

Профилированное основание пресса промышленного производства, обычно, имеет отверстия для крепления к полу либо столу. Высота десктопа в серийных моделях обычно просто регулируется.

Для этого в конструкции прессов с огромным усилием прессования предусмотрен механический подъемник с вращающейся ручкой. Механический шток с трапециевидной резьбой служит для передачи усилия прессования и обеспечивает надежность конструкции. Серийные модели прессов, обычно, укомплектованы системой автоматического возврата штока и предохранительным клапаном, защищающим от внештатных ситуаций при перегрузках. Манометр устанавливается в комфортном для оператора месте и указывает текущее усилие перегрузки.

Все элементы гидравлической системы интегрированы в моноблочную систему пресса, защищающую их от случайных повреждений. В набор гаражных прессов входят две комбинированные V-образные пластинки.

Изготовка гаражного пресса без помощи других

Устройство гидравлического пресса

Бывалые автолюбители нередко делают пресс для гаража своими руками из доступных и дешевых материалов и девайсов частей. Это дозволяет им без помощи других делать целый ряд маленьких ремонтных работ: прессовать подшипники, сайлентблоки, резинки реактивных тяг и прочее.

Материалы для производства

Для его производства на строительном рынке нужно приобрести:

- Швеллер №8 шириной 80 мм (лучше сходу на месте порезать его по требуемым размерам 6*500 мм);

- Прямоугольную трубу 40*60 мм, также порезанную по размерам 2*1000 мм+2*500 мм;

- Болты М8*30 – 4 шт., М10*80 – 4 шт., М12*80 -10 шт., М12*150 – 2 шт. с гайками;

- Пластинку 250*250*8 мм;

- Полосу 4*40*60 мм – 4 шт.;

- Уголок 50*50*300 мм – 2 шт.;

- Уголок 25*25*250 мм – 2 шт.;

- Бутылочный домкрат на 12 тонн;

- Грибок моста со сдвинутыми шлицами;

- 2 дверные пружины по 300мм.

Можно на базе пресса добавочно устроить еще съемник подшипников. Для этого пригодится:

- Шпилька М16*1000 мм – 2 шт.;

- Шпилька М8*1000 мм – 1 шт.;

- Гайка высочайшая М16 – 4 шт.;

- Съемник двухлапый малый.

В принципе покупку металлоизделий можно произвести на металлобазе, подобрав нужные размеры посреди остатков неликвидов. Обычно, такие материалы стоят существенно дешевле.

За ранее просверливаются отверстия в швеллерах и уголках. Потом самодельный пресс для гаража собирается из железных заготовок с внедрением крепежных изделий. Бутылочный домкрат делает в устройстве главную роль – производит усилие прессования.

Для этого он располагается на перемещаемом десктопе. Домкрат быть может снят с пресса в хоть какой момент и применен по собственному основному мотивированному предназначению. Подвижный десктоп удерживается на 2 подвешенных дверных пружинах. Снизу к нему болтами М8 крепится гриб моста, который будет делать функции штока. Для производства высшей части съемника две полосы 40*4*60 мм привариваются к высочайшей гайке под шпильку. Два крючка съемника привариваются к двум шпилькам.

Таковая система самодельного гаражного пресса очень ординарна и дозволяет в случае необходимости без помощи других разобрать его и перевезти в другое пространство.

Гидравлический пресс своими руками – оборудование для домашней мастерской

Часто у любителей что-то чинить либо мастерить возникает потребность в обработке деталей, узлов давлением (прессованием). Неподменным подспорьем в этом станет гидравлический пресс, своими руками сконструированный.

1 Гидравлический пресс – кратко о предназначении и принципе деяния

Гидравлический пресс представляет собой оборудование, предназначенное для обработки материалов, разных изделий давлением. Устройство приводится в действие жидкостью, которая находится под высочайшим давлением. В базе работы пресса лежит закон Паскаля.

Оборудование состоит из 2 камер (цилиндров). В первом, наименьшем, жидкость приводят в состояние с высочайшим давлением и подают по трубопроводу либо специальному каналу в больший, рабочий цилиндр, где поступающая жидкость делает на поршне усилие, передаваемое на обрабатываемый материал через исполнительный инструмент. Нужным условием работы пресса является наличие упора, не допускающего перемещение детали либо заготовки под действием рабочего поршня. В качестве воды используются особые масла.

В современных промышленных гидравлических прессах размещение рабочего цилиндра почаще всего вертикальное и время от времени горизонтальное. Зависимо от собственного предназначения и типа обрабатываемых материалов это оборудование развивает усилия от нескольких 10-ов до нескольких тыщ тонн. Пресс отыскал обширное применение в металлообработке для штамповки, ковки, правки и гибки, выдавливания профилей и труб, также при брикетировании, пакетировании, прессовании разных материалов, производстве резиновых, пластмассовых, древесностружечных изделий и в почти всех остальных областях.

2 Для чего нужен пресс дома – некие варианты внедрения

В домашней мастерской пресс маленький мощности может стать ценным ассистентом при ремонте автомашины и остальных работах. Для того чтоб выпрессовать подшипник либо сайлентблок и на его пространство запрессовать новейший, не будет нужно обращаться в автосервис и платить немалые средства. При помощи пресса можно согнуть железную заготовку, создать рихтовку, под давлением накрепко склеить меж собой две детали, спрессовать пластмассовые бутылки, жестяные банки, бумагу либо картон, выдавить масло либо воду.

Покупка пресса промышленного выполнения обойдется в кругленькую сумму. Но это оборудование можно сделать без помощи других, потратившись лишь на нужные материалы. При всем этом можно будет сделать устройство, адаптированное и приспособленное под определенные нужды, с учетом решаемых задач. Потому что пресс гидравлический самодельный в любом случае востребует некого места, то при отсутствии помещения под мастерскую его можно расположить в гараже.

3 Пресс гидравлический своими руками – конструкции и чертежи

Для домашней мастерской полностью довольно пресса, развивающего усилия в 10–20 тонн либо даже меньше – все зависит от круга намеченных целей. Не считая усилия, это оборудование имеет последующие главные свойства:

- габариты;

- вес;

- ход поршня;

- наличие манометра;

- рабочие характеристики станины.

Для сотворения давления в рабочем цилиндре употребляется обычно ручной интегрированный либо отдельный гидравлический насос. Все зависит от выбора оборудования для производства пресса. Более обычный, просто реализуемый вариант самодельного пресса – система на базе гидравлического домкрата бутылочного типа, у которого ручной интегрированный насос.

До этого чем приступить к изготовлению пресса, нужно решить, под какие работы он будет предназначен, и, соответственно, какое усилие должен развивать. Опосля этого нужно подобрать и приобрести пригодный домкрат (если он будет употребляться при сборке пресса).

Последующий, самый принципиальный шаг – создание чертежа грядущего пресса. Хоть какой предлагаемый в вебе для самостоятельной сборки гидравлический пресс, чертежи к которому прилагаются, разработан и изготовлен на базе имевшихся в наличии железных материалов и гидравлического оборудования. Потому, если строго следовать чужим разработкам, то сборка пресса может растянуться до бесконечности и будет заключаться в переделке и подгонке взятой за базу конструкции под обретенный гидравлический домкрат.

При разработке чертежа поначалу требуется избрать схему работы прессового оборудования:

- Домкрат установлен на основание станины и давит ввысь.

- Домкрат зафиксирован у верха станины и давит вниз.

При всем этом недозволено забывать, что для выпускаемых домкратов правильное рабочее положение, предусмотренное изготовителем, вертикальное, выдвижным штоком ввысь – крутить недозволено.

Обычно, употребляется 1-ый вариант. 2-ой наиболее комфортен для неких видов слесарных работ (а именно, для выпрессовывания втулок, подшипников из каких-то деталей).

4 Разработка чертежа пресса с гидравлическим домкратом

Дальше разрабатывают станину – раму, снутри которой домкрат будет давить на детали. Она обязана быть крепкой и рассчитана на развиваемое домкратом усилие с припасом, потому что приводимый в действие пресс будет сразу давить ввысь и вниз, стремясь порвать раму. Основание станины обязано обеспечивать достаточную устойчивость пресса и, лучше, иметь форму платформы. Ширина проема рамы зависит от размеров предназначенных для обработки материалов, но она обязана быть не меньше, чем сумма габаритов устанавливаемых частей прессового оборудования.

Высота – складывается из размера домкрата, хотимого вольного хода его штока, толщины подвижного десктопа и высоты предназначенных для обработки объектов. При схеме работы 1 домкрат устанавливают на основание, а упором для деталей будет служить верх станины. Усилие от штока будет передаваться на объект через подвижный десктоп. Его монтируют поверх домкрата на раму, по которой он должен свободно передвигаться вверх-вниз, удерживаемый боковыми направляющими.

С обеих сторон домкрата укрепляют оттягивающие пружины – одной проушиной к основанию станины, а иной к подвижному столу. Их предназначение – сжатие домкрата в начальное состояние, когда шток не выдвинут (твердость и размер пружин должны быть надлежащими). Вероятен вариант, когда на шток одето приспособление в виде оправки, к которой укрепляют одну из проушин пружин – вторую фиксируют к основанию.

2-ая схема работы пресса подразумевает, что упором для деталей будет основание станины, а домкрат устанавливают на подвижный стол, который подвешен к верху рамы на оттягивающих пружинах. Под головку штока домкрата в обеих рабочих схемах предугадывают гнездо на узле сопряжения (снизу подвижного стола (вариант 1) либо верха станины (вариант 2). Это быть может маленький отрезок трубы пригодного поперечника.

Для регулировки вольного хода штока домкрата и, соответственно, высоты обрабатываемых объектов вероятны последующие решения:

- в высшей части станины делают винтообразной привод с рулем. Вкручивая винт с плитой на конце, можно будет уменьшать просвет для деталей снутри станины;

- предугадать съемный упор в виде рабочего перемещаемого стола, который можно будет фиксировать на раме болтами и гайками либо прутками. Для этого в станине просверливают отверстия с шагом по высоте меньше хода штока домкрата;

- предугадывают внедрение сменных вставок-подкладок из сплошного либо полого железного профиля;

- комбинированное применение вышеперечисленных методов.

Все размеры на чертеже должны быть указаны с учетом не только лишь габаритов домкрата, объектов обработки, да и размеров предполагаемого для использования при сборке пресса металлопроката.

5 Какие материалы и инструменты необходимы для производства пресса?

Пригодятся последующие инструменты:

- сварочный аппарат;

- электроды;

- слесарная ножовка либо угловая шлифмашина с отрезным диском для сплава.

В качестве агрегата – избранный гидравлический домкрат. Оттягивающие пружины – дверные, от фронтальных авто кресел либо остальные. При нижнем расположении домкрата в качестве детали оттягивающего приспособления можно употреблять грибок моста со сдвинутыми шлицами – его одевают на шток, укрепляют пружины к нему и основанию рамы.

Металлопрокат, который быть может применен (размер и размеры согласно разработанному чертежу):

- швеллер от № 8 и выше, прямоугольная либо квадратная труба от 40х40 мм, уголок от 50х50 мм – для станины, ее основания, съемного упора, подвижного десктопа;

- отрезок железного листа от 8 мм – по мере необходимости настила на основание либо остальные элементы конструкции с целью сглаживания поверхности;

- железная полоса 10 мм – для направляющих, ребер жесткости станины (по мере необходимости);

- отрезок трубы под головку штока домкрата (пригодного поперечника, длиной приблизительно 1 см).

6 Как создать гидравлический пресс без помощи других?

Опосля сотворения чертежа и подготовки нужных инструментов, материалов, девайсов будет ясно, как создать гидравлический пресс. Поначалу весь сплав режут по размерам, обозначенным на чертеже. Просверливают все отверстия, если они предусмотрены конструкцией, на обозначенных для этого деталях.

Потом из отрезков квадратной трубы сваривают основание, швы на соединениях проваривают сверху и снизу. Сверху сваркой укрепляют соответственных размеров железную пластинку. При помощи сварочного аппарата изготавливают П-образную систему со строго прямыми углами, которую накрепко приваривают к основанию – станина готова.

Изготавливают перемещаемый десктоп. Для этого можно употреблять швеллер либо трубу, отрезанную на длину, наименьшую промежного расстояния меж стойками рамы. К трубе приваривают кусок трубы под шток домкрата. В качестве направляющих стола употребляют отрезки полосы длиной, которая равна ширине станины. Заведя трубу меж стойками рамы, по краям приставляют полосы и стягивают всю систему болтами с гайками. Съемный регулировочный упор делается аналогично, но в полосах напротив стоек просверливают отверстия для фиксации на подходящей высоте.

Потом в предусмотренных местах легкодоступным методом закрепляют оттягивающие пружины. Оттянув перемещаемый десктоп, устанавливают домкрат – пресс гидравлический, своими руками сделанный, готов. Когда в нем нет необходимости, домкрат можно просто извлечь и употреблять по собственному прямому предназначению.