Станки для нарезания резьбы на трубах, электронные инструменты

Резьбонарезной станок незаменим на большом производстве, где огромное количество заготовок обрабатывается за сжатые сроки. При помощи электронного оборудования можно порезать резьбу на большие трубы поперечником до 6″, заготовки различной формы. Детали подаются и фиксируются автоматом либо вручную.

Механизм работы и система

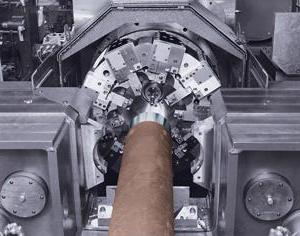

Устройство резьбонакатных станков припоминает сверлильные машинки вертикального типа, снаряженные наиболее совершенным редуктором. Нрав нарезания просит композиции различных вариантов частоты вращения и уровня подачи шпинделя.

В шпинделе фиксируется инструмент — метчик, который с данной линейной скоростью и частотой вращения {перемещается} вниз в сторону агрессивно закрепленных труб. Характеристики движения метчика задаются зависимо от шага резьбы и поперечника труб. При нарезании на длинноватых трубах употребляются особые подставки, регулируемые по длине и высоте.

Резьбонакатной станок — это всепригодный инструмент. Он нарезает резьбу на заготовки в форме конусов, цилиндров, внешную либо внутреннюю, дюймовую на трубы и обточить на цилиндрических деталях торцы. Потому обширно употребляется не только лишь на производствах, да и в ремонтных мастерских.

Резьбонарезной станок может иметь вертикальное либо горизонтальное размещение исполнительного инструмента. 1-ое встречается почаще, в качестве резца употребляется метчик. Горизонтальные станки предусмотрены для нарезания резьб на водопроводных и газопроводных трубах.

Внешние резьбы делают при помощи круглых плашек, резьбовых резцов, головок винторезного типа. Внутренние резьбы делают метчиками и особыми резцами. На больших производствах для сотворения много- и однозаходных винтов примеряют также вихревые головки.

Резьбонарезной станок делает резьбы всех имеющихся эталонов:

- дюймовую и метрическую на трубах;

- трапецеидальную;

- цилиндрическую либо коническую.

Используя некие доп инструменты, можно производить несколько типов обработки, задавать различную форму, наклон и шаг резьбы. Для конфигурации характеристик употребляются сменные головки.

Некие станки оснащаются самоцентрирующимся резаком, который содержит острые ролики для отрезания данных отрезков труб. Все режущие инструменты делаются из прочных сталей специальной закалки, которая выдерживает долгий срок эксплуатации.

Одной из самых действенных считается головка конической формы, которая стремительно и без огромных усилий разрезает сплав труб.

Виды резьбонарезных станков

Модели резьбонакатного оборудования можно поделить на такие группы:

- ручные;

- электронные;

- автоматические.

Тип станка подбирается зависимо от планируемых размеров работ. Преимущество ручных инструментов — маленькой размер и вес, их можно перевозить, они легки в управлении, не требуют квалификации и способностей. Но ручные модели работают с трубами не наиболее 50 мм поперечником. Резьба самых толстых труб просит приложения физических сил.

Электронные модели наиболее сложны конструктивно, тяжелы и громоздки. Совместно с тем, они буквально и аккуратненько делают резьбы, надежны. Потому обширно используются на производствах. Посреди электронных станков выделяют малогабаритные модели весом до 60 кг, функционал их ограничен, в отличие от наиболее массивных, весом 150 — 200 кг.

На автоматических станках все процессы проходят без вмешательства оператора, который выставляет характеристики резьбы на программном контроллере и смотрит за действием. Это большое оборудование, рассчитанное на поточное создание труб.

Главные свойства

Производительность резьбонарезных инструментов определяется последующими показателями:

Мощность — промышленные станки владеют мощностью до 2,2 кВт, они рассчитаны на поточное создание. Малый показатель — 750 Вт дозволяет изготовлять маленькие партии либо штучные изделия.

Частота вращения шпинделя — определяется мощностью мотора. От частоты вращения зависит скорость нарезания. Разброс характеристик велик — от 28 оборотов за минуту до 520. Проф станки обустроены переключателем скоростей — их быть может до 3-х. Комфортная функция для работы с разными деталями. Для ремонтной мастерской, в какой изготавливают несколько резьб на трубах в смену, довольно самого маломощного станка со скоростью шпинделя 28 оборотов.

Спектр нарезания резьбы — показатель, указывающий на размер деталей, с которыми работает резьбонарезной станок. Параметр может разнообразить от 3 до 51 мм. Если планируется работа с болтами и иными маленькими деталями, выбирается станок с малым спектром нарезания резьбы (3 — 16 мм либо 8 — 24 мм). Для промышленного использования целенаправлено приобрести станок с наибольшим спектром, который дозволит обрабатывать детали всех размеров.

Масса станка — от нее зависит возможность перемещения оборудования. Самые мелкие станки весят 50 кг, их можно перевезти на строительную площадку, в примыкающий цех.

Доп функции

Зависимо от наличия доп функций оборудование для нанесения резьбы можно поделить на две группы:

- обыкновенные устройства, которые рассчитаны лишь на нарезание резьбы. Все другие манипуляции, к примеру, подача и фиксация заготовки производятся рабочим. Подобные устройства неплохи для разовых операций на трубах. Они недороги и доступны обладателям маленьких автосервисов, слесарных мастерских;

- автоматические станки, на их мастер только включает электропитание и вставляет заготовку. Они различаются высочайшей производительностью и скоростью. Почти все автоматы добавочно высверливают отверстия различного поперечника. При выбирании такового станка следует поинтересоваться спектром размеров отверстий, который у различных инструментов быть может от 2,5 до 30 мм.

Видеоролики показывают работу нескольких резьбонарезных станков:

Резьбонарезной станок для труб

Резьбовые соединения всераспространены при сборке разных конструкций, потому что они накрепко фиксируют элементы, разрешают создавать многократную разборку и сборку частей оборудования. Соединения схожим методом используются в протяжении долгого времени, но создание высококачественной резьбы является сложным действием даже при современных разработках машинкой обработки.

Конструкторами сделаны резьбонарезные станки, ручные и работающие от электро энергии, разработаны токарные и фрезеровальные станки специальной модификации для выполнения функции нарезания резьбы. Такое оборудование имеет индивидуальности работы для выполнения резьбы на множественных формах труб, сделанных из разных материалов.

Применяемое оборудование

Еще в недавнешнем прошедшем использовались особые агрегаты для точки валов, остальных деталей, нарезания резьбы, разные характеристики выходили на полуавтоматах, свойство работы равномерно становилось выше, потому что разрабатывалась доборная оснастка для упрощения процесса. Сейчас способов для выполнения процесса существует огромное количество:

- для производства внутренней и внешной резьбы различного профиля разработаны токарно-винторезные станки;

- сконструированы сверлильные станки для работы метчиком, гребенками, накаткой, плашкой, резьбонарезными головками, фрезерованием.

Принято условное разделение оборудования по последующим признакам:

- тип расположения инструмента;

- заготовка либо инструмент остается недвижным во время вырезки;

- степень использования автоматики и ручного труда;

- вид используемого инструмента.

Главные характеристики современных агрегатов

Группа резьбонарезного оборудования различается от станков фрезерной либо токарной группы, потому что на их не происходит изменение свойства поверхности либо ее формы, а создаются канавки с требуемыми размерами, которые и задают резьбовой тип. Станки характеризуются последующими параметрами:

- разброска поперечников обрабатываемых заготовок для болтовой резьбы и ее шагов;

- разброска поперечников труб для выполнения резьбы и их шагов;

- в согласовании с нормами и ГОСТами определен класс точности;

- протяженность нанесения резьбы, ее зависимость от поперечника конструкции;

- угол наклона и характеристики большей вероятной фаски;

- тип резьбового рисунка.

Высокопроизводительное оборудование дозволяет буквально настроить характеристики. Но при выбирании и покупке станка необходимо обусловиться с иными чертами, которые различаются при выбирании проводимых работ.

Свойства резьбонарезного оборудования

Чтоб агрегат работал с меньшими потерями и развивал высшую производительность, играют роль последующие характеристики:

- Мощность станка для производственных целей обязана быть до 2,2 КВт, такие агрегаты употребляют в поточном производстве огромных партий продукта. Для кустарного производства малеханьких партий труб употребляют станки с наименьшим показателем мощности — 750 Вт.

- Частота оборотов шпинделя является показателем, который исходит из показателя мощности, и от него зависит скорость работы. Спектр характеристик колеблется в границах от 28 до 520 вращений за минуту. У проф оборудования предвидено, как минимум три скорости, которые могут переключаться по мере необходимости. Для маленьких мастерских получают маломощные станки со скоростью вращения шпинделя 28 оборотов в минуту.

- Спектр размера деталей, с которыми работает агрегат и разброс вероятной протяженности резьбы. Таковой параметр описывает тип заготовок, к примеру, для вырезки на болтах подойдет размерность 3−16 мм либо 8−24 мм. Промышленная обработка труб огромного поперечника различается иными показателями.

- Вес станка описывает, является агрегат переносным либо стационарным. Малый вес устройства для резьбового нанесения имеет вес 50 кг, он просто переносится либо перевозится.

Доп характеристики

В любом станке конструкторами заложены комфортные доп функции, зависимо от их резьбонарезное оборудование делится на типы:

- Обыкновенные устройства, предназначенные лишь для операции резьбования, остальная работа (перемещение труб, установка упора, фиксация и остальные) производится работником. Эти станки располагает мастер в маленьком помещении для разовых работ по ремонту авто и различных слесарных работ.

- Автоматическое оборудование дозволяет свести работу к установке заготовки и включению клавиши запуска. Такие агрегаты совмещают основную функцию с доп сверлением отверстий, которые могут иметь спектр поперечников от 2,5 до 30 мм.

Исполнительный инструмент может размещаться в станке вертикально либо горизонтально. В первом случае, который встречается более нередко, нарезание происходит при помощи метчика. Горизонтальное размещение режущего инструмента употребляется для сотворения резьбового соединения на газопроводных и водопроводных трубах.

Для внешной резьбы используются плашки, винторезные головки, резьбовые резцы. Внутренняя резьба нарезается метчиками и спец резцами. Большие производственные цеха употребляют вихревые головки для сотворения деталей в виде разовых и многоразовых винтов. При помощи современного оборудования делают типы резьбы:

- метрическую либо дюймовую на трубах;

- коническую и цилиндрическую;

- трапецевидную.

При помощи доп приспособлений задают несколько типов вырезки, варьируют различные формы, выбирают шаг и наклон резьбовых витков. В станках предусмотрена для этого возможность смены рабочего исполнительного инструмента. В неких агрегатах ставят самоцентрирующиеся резцы с острозаточенными роликами для резки труб в требуемый размер. Для их производства берут специально закаленные прочные стали для долговременной работы.

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с маленькой массой, не требуют специальной квалификации работника, но служат для вырезки резьбового соединения на трубах поперечником не больше 50 см;

- электронные — массивные и томные, сложной конструкции, но в работе надежные и осторожные, они всераспространены в производстве. Разработаны малогабаритные модели с маленькой функциональностью и массой 60 кг, наиболее массивные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется хорошо задать характеристики резьбы, включить станок и выслеживать процесс на программном контролирующем устройстве, такие станки употребляют в поточном производстве огромного количества труб.

Для вырезки используют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

Резьбонакатные

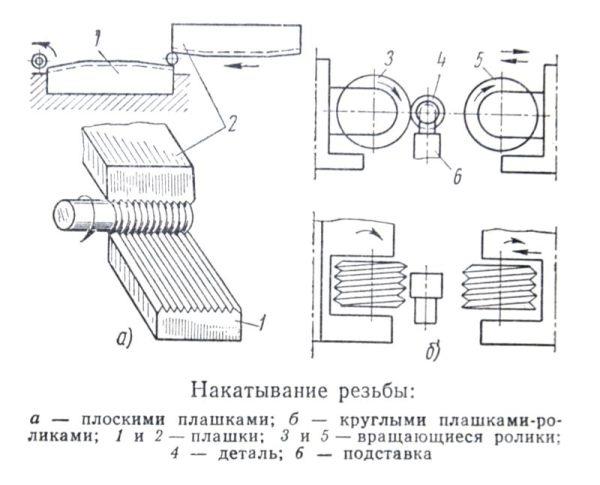

Механизм работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается меж инструментами плоской либо круглой формы и сдавливается. Сплав под давлением заполняет впадины меж крепкими витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания употребляют резьбовые сегменты, плашки, ролики. Процесс накатывания производится на резьбонарезных станках для труб автоматического и автоматического деяния, время от времени употребляют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

Резьбофрезерные

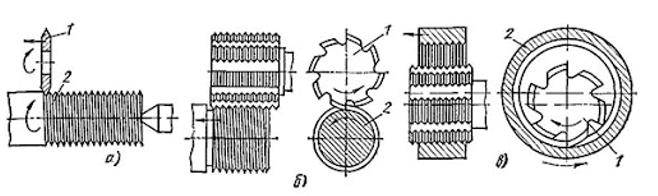

Производительный способ обширно употребляется в индустрии, употребляются особые станки с установленными на их гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения. Заготовка вращается медлительно (подача радиальная), согласованно с ней {перемещается} продольно подаваемая фреза, что дозволяет порезать резьбу с огромным шагом на достаточно протяженном участке. Требуется серьезное согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) употребляются для вырезки маленьких резьб сходу по всей длине. Одновременное формирование витков существенно ускоряет работу по вырезке внутренней и внешной резьбы в трубах, при всем этом меньшая длина гребенчатого инструмента обязана быть на два-три шага длиннее предсказуемой резьбы.

Резьбошлифовальные

Шлифование резьбы употребляют в процессе производства рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства. Процесс шлифования происходит с внедрением многониточных и однониточных абразивов. Схемы производства профиля резьб подобны резьбофрезерованию, лишь заместо фрез употребляют шлифовальные профилированные круги (однониточные используют по типу дисковых, а многониточные употребляют как гребенчатые).

Профиль на кругах нанесен в согласовании с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает радиальное движение, а заготовка движется продольно с поворотом на шаг. Разработка дозволяет получить резьбовой инструмент высочайшей точности с разными параметрами длины и профиля.

Шлифование резьб многониточными абразивами создают продольной подачей в комплексе с врезным шлифованием. Оси заготовки и круга располагают параллельно, метод употребляет для производства резьбового инструмента с недлинной резьбой и вырезкой кольцевых витков. В итоге многониточного шлифования получают рабочий инструмент с низкой точностью и шагом 4 мм и меньше. Параллельное размещение осей ведет к маленькому искажению профиля резьбы.

Пользующиеся популярностью модели

Приобрести резьбонарезной станок можно, исходя из рабочих характеристик и технических черт модели. Выбор на станкостроительном рынке широкий, ниже приведены некие модели, популярные:

- Резьбонарезной станок TURBO — 400 2V до 2″ стоит в границах 65 тыс. 120 рублей, обустроен быстрооткрывающейся головкой для вырезки, употребляется для формирования резьбы в критериях огромного производства, резки труб, зенковки. Применяется для ремонта и сервиса в мастерских, производственных цехах, протяжке отопительных и водяных трубопроводов.

- Станок для вырезки TURBO — 500 до 2″ по стоимости 125 тыс. 800 рублей является автоматом, обустроен самооткрывающейся нарезной головкой, употребляется для высокопроизводительной работы, условия эксплуатации подобны предшествующей модели.

- Резьбонарезной агрегат РОПАУЭР R 50 стоит 180 тыс. 250 рублей, употребляется для высокопродуктивной резвой вырезки резьбы, различается точностью и надежностью в эксплуатации, обустроен всепригодной головкой. Отыскал применение в производственных цехах, на стройке, при монтаже трубопроводов, в мастерских.

- Станок для вырезки резьбы на трубах до 2″ по цены около 228 тыс. 250 рублей совершенно работает в критериях мастерской либо заготовительного участка, его мощность составляет 1100 Вт, обороты — 38 за минуту. Маленькие размеры: 1,1×0,65×1,15 м при весе 57,7 кг.

- Станок для вырезки резьбы Компакт стоит в продаже 327 тыс. 830 рублей, предназначен для обработки труб от 1/8 до 2 дюймов и болтов от 6 до 52 мм. Мощность мотора составляет 1700 Вт. Шпиндель вращается со скоростью 38 поворотов за минуту, весит агрегат 52 килограмма.

- Станок для вырезки Торнадо REMS является высокопроизводительным и надежным агрегатом, употребляется для труб (1/16″)16—63 мм 1/8″ — 2″, болтов 10—60 мм, ¼″ — 2″, (6), разрезает трубы, снимает грант, накатывает желобки, применяется в производстве ниппелей, Устанавливается на производственных металлообрабатывающих площадках, монтажных полигонах.

- Станок РОБОТ-2 нарезает ниппели на трубах поперечником до 2″, резьбу, снимает грант, предназначен для работы на строй и монтажных полигонах и средних мастерских.

- Резьбонарезной агрегат Магнум REMS до 2″ делается в малогабаритном виде, употребляется для резьбовой обработки труб 16−63 мм, 1/8″ — 2″, (1/16), болтов 8—60 мм, ¼″ — 2″, (6), порезки погонажа в размер, производства ниппелей (бочат), снятия гранта, дизайна желобков. Устанавливается на стройках, монтажных площадках, металлообрабатывающих мощностях и мастерских.

Резьбонарезные станки: виды и выбор

Резьбонарезной станок для труб – это особое оборудование, позволяющее стремительно и отменно нанести резьбу для предстоящего присоединения трубы к магистрали либо установки фитинга. Какие станки для вырезки резьбы есть? Как без помощи других избрать оборудование для того либо другого варианта? Что требуется учесть при подборе инструмента? Как воспользоваться станком? Ответы дальше.

Оборудование для нанесения резьбы

Систематизация станков

Произвести систематизацию станков, применяемых для резки резьбы, можно по последующим признакам:

- виду;

- способу управления.

Разновидности станков

В истинное время для вырезки резьбы употребляются последующие модели станков:

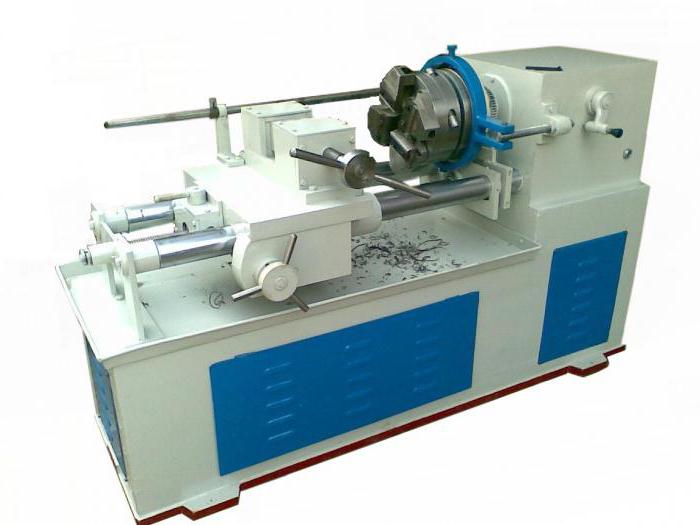

- Резьбонакатные. Оборудование работает по принципу деформации поверхности трубы, что исключает возможность образования стружки. Заготовка проходит через резьбонакатный станок, имеющий плоские либо круглые резцы и очень сдавливается. Под действием пресса сплав заполняет впадины, имеющиеся на инструменте, образуя равномерную резьбу.

Принцип деяния резьбонакатного станка

- Резьбофрезерные. Нанесение резьбы делается дисковыми либо гребенчатыми фрезами, установленными на оборудовании.

Применение резьбофрезерного станка

- Резьбошлифовальные. Механизм работы оборудования аналогичен предшествующему виду с одним исключением: заместо фрез используются шлифовальные круги и любым профилем. Могут употребляться однониточные и многониточные круги, с помощью которых происходит нанесение резьбы на всю выделенную поверхность.

Механизм работы резьбошлифовального оборудования

Независимо от вида хоть какой станок, предназначающийся для вырезки резьбы, в том числе и на трубах, быть может напольным либо настольным. Напольный станок, обычно, различается большей мощностью и огромным весом, а настольный – удобством внедрения.

Методы управления станками

Резьбонарезные станки могут иметь последующие методы управления:

- ручной. Инструмент предназначается для бытового внедрения и не быть может применен на нанесения резьбы на трубы поперечником не наиболее 50 мм;

- электронный. Оборудование в большей степени употребляется проф мастерами, потому что различается огромным весом и высочайшей стоимостью. Но на электронном станке можно порезать резьбу наиболее буквально.

В отдельную категорию можно выделить автоматическое оборудование, работающее на основании заложенной программки. Оператору станка требуется лишь зафиксировать трубу и корректно задать характеристики производства резьбы.

Как работает автоматическое оборудование, смотрите на видео.

Характеристики выбора

Как избрать станок для резки резьбы? Кроме вида и метода управления требуется учесть последующие причины:

- мощность оборудования. Для бытовых целей нормально подступают станки с мощностью 750 – 1000 Ватт. В промышленном производстве рекомендуется применение станков, имеющих мощность 2 000 – 2 500 Ватт;

- скорость вращения шпинделя, средством которого делается нанесение резьбы. Параметр прямо пропорционально зависит от мощности оборудования и может варьироваться от 27 оборотов за минуту до 515 оборотов за аналогичный период времени.

Некие модели могут добавочно оснащаться опцией выбора высокоскоростного режима, что дозволяет подбирать более лучшую скорость вращения для определенного материала;

- спектр резьбонарезания (обработки заготовок различных размеров). Почти всегда ручное оборудование способно обрабатывать заготовки 3 – 50 мм, а электронные станки предназначаются для труб поперечником 50 – 200 мм;

- вес. Если предполагается внедрение станка при прокладке магистралей, то целесообразнее подбирать наиболее мобильное оборудование, отличающееся маленьким весом;

- доп функции. Набор для нанесения резьбы может включать сразу несколько приспособлений: трубонарезной станок, инструмент для снятия фаски, встроенную масленку и так дальше.

Все технические характеристики указываются в сопроводительной документации.

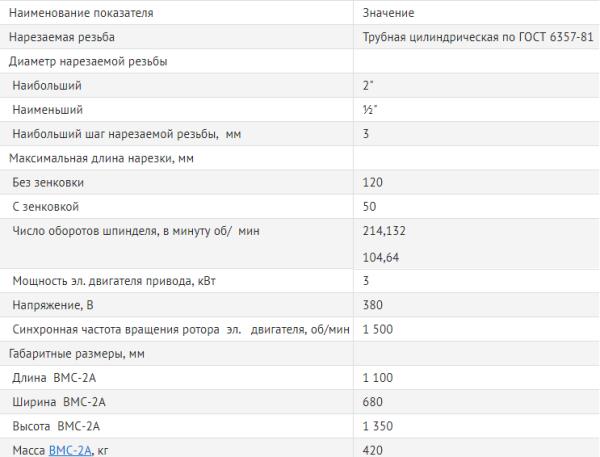

Технические характеристики оборудования

Пользующиеся популярностью модели станков

К более пользующимся популярностью моделям резьбонарезных станков относятся:

- REKON TURBO — 400 2V до 2″. Основное отличие оборудования – наличие быстрооткрывающейся головки, производящей вырезку резьбы, что дозволяет понизить время выполнения работы.

Устройство со средней стоимостью 65 000 рублей предназначается для бытовых целей и маленьких организаций, специализирующихся на прокладке водопроводных магистралей, систем отопления, газоснабжения либо канализации;

Настольный станок с высочайшей производительностью

- РОПАУЭР R 50. Наиболее проф и дорогостоящее оборудование (от 180 000 рублей) применяется в специализированных организациях и различается точностью получаемой резьбы;

- Торнадо REMS. Еще одна разновидность высокоточного проф оборудования. Станок является стопроцентно автоматическим и способен нанести резьбу на трубы поперечником 16 – 68 мм либо болты поперечником 10 – 60 мм.

Станок REMS для резки резьбы на трубах и шпильках

Как воспользоваться тем либо другим станком, тщательно описано в прилагаемой аннотации. При работе требуется верно соблюдать правила, установленные производителем и технику сохранности.

Как избрать резьбонарезной станок?

Более обычной метод вырезки резьбы – применение метчика или плашки. Но ручные методы обработки железных заготовок равномерно отходят в прошедшее. Чтоб сделать впечатляющее количество деталей, целенаправлено применять механический резьбонарезной станок, применение которого дозволит сберечь силы и время.

Систематизация

- По способу вырезки – наружные и внутренние станки.

- Исходя из метода расположения – мобильные и стационарные механизмы.

Внутренний резьбонарезной станок делает насечки в полостях деталей. Соответственно, наружные употребляются для обработки внешной поверхности заготовок.

Стационарный напольный либо настольный резьбонарезной станок почаще всего можно узреть в больших и средних производственных цехах, где занимаются созданием частей отопительных систем, трубопроводов. Данный род занятости нуждается в постоянном использовании схожих агрегатов. Потому их стационарная установка выступает необходимостью.

Переносной сверлильно-резьбонарезной станок обширно применяется персоналом коммунальных служб, личных сантехнических компаний, спецами маленьких ремонтных мастерских.

Применение

Индивидуальности выбора

При покупке станка нужно уделить внимание:

- Способности для подмены метчиков, режущих головок.

- Наличию системы, что смазывает резьбонарезные головки для станков в процессе эксплуатации. Некие агрегаты содержат особый поддон, заполненный маслом, которое автоматом расходуется во время обработки деталей.

- Степени сохранности агрегата. Некие модели владеют выключателем, который располагается на полу и останавливает работу устройства при появлении критических ситуаций.

- Присутствию специального реле для обесточивания оборудования при перепадах напряжения в электросети. Таковая комплектация положительно отражается на увеличении срока службы станка и понижает потребность в постоянном ремонте.

Мощность

Выбирая станок токарный резьбонарезной, первоочередное внимание нужно уделить параметру производительности. Чем выше мощность оборудования, тем меньше времени расходуется на обработку определенного размера деталей.

Показатель варьируется тут от 750 (такие станки совершенно подступают для личных гаражей и маленьких авто мастерских) до 2000 Вт (подобные агрегаты целенаправлено получать для работы в цехах, где создание деталей поставлено на поток).

Вращение шпинделя

Проф оборудование рекомендуется получать для ублажения потребностей больших производственных цехов, где на 1-ое пространство выходит выполнение нужного размера работ согласно установленному плану.

Сравнимо маломощные станки с низкой частотой вращения шпинделя больше подступают для компаний, которые нуждаются в повторяющейся вырезке насечек на нескольких заготовках в течение суток. Это до этого всего личные авто мастерские и станции технического обслуживания.

Спектр вырезки

Не наименее принципиальная черта. Описывает очень вероятный поперечник заготовок, на которые может наноситься резьба. У разных агрегатов обозначенное значение варьируется в границах от 3 до 50 мм.

Если основная масса работ ориентирована на изготовка маленького крепежа, соответственно, рекомендуется подбирать станок с незначимым спектром вырезки порядка 8-16 мм. Агрегаты с предельным показателем целенаправлено получать для производства, где требуется попеременная обработка маленьких заготовок и больших цилиндрических деталей.

Габариты

Малогабаритные агрегаты весом не наиболее 70 кг комфортно перемещать на нужное пространство, к примеру перевозить меж отдельными мастерскими для обработки больших партий деталей.

Функциональность

Опосля подбора устройства, который различается пригодными техническими чертами, следует сосредоточиться на его многофункциональных способностях. От этого впрямую зависит удобство эксплуатации и как следствие – результаты труда.

Самые обыкновенные резьбонарезные механизмы «заточены» на создание 1-го типа резьбы. При всем этом со стороны мастеров требуется в особенности кропотливый контроль над действием обработки. Основным и, может быть, единственным достоинством такового решения можно считать сравнимо невысокую стоимость.

2-ая категория представлена по-настоящему многофункциональными, автоматическими станками, эксплуатация которых нуждается в наименьшем участии оператора. В этом случае от спеца, обычно, требуется только установление нужных опций и своевременная подмена заготовок.