Самодельный распиловочный станок по дереву: механизм работы, движок, вал, высота

При конструировании и изготовлении распиловочного станка своими руками, самым основным аспектом приобретенного результата, является свойство и ровность спила по дереву. Необходимо отметить, что при конструировании станка, нужно сделать его всепригодным и относительно дешевым в постройке. Для начала, нужно осознать механизм работы и найти рабочую площадь, которая для вас нужна.

Механизм работы и задачки станка

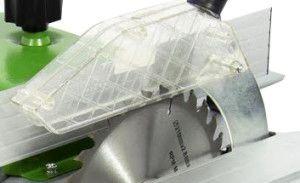

Главный режущей частью, является металлической диск, который делает распил заблаговременно расчерченного и заготовленного дерева либо листа ДСП. Для роста свойства распила и работы на станке, употребляют два электродвигателя: один главный для вращения режущего диска, а 2-ой наименее мощнейший для подрезания спила по дереву. Таковая система, дозволяет избежать задиров и делает распил наиболее отменно.

Нужные материалы

Технологически, сделать станок достаточно просто, потому и издержки на него будут минимальными. Вот перечень, малого количества материала, который будет нужно для сборки станка своими руками:

- листовой метал шириной 2 и 5 мм;

- трубы квадратного сечения;

- два электродвигателя примерной мощности в 500 и 200 кВт;

- маховики и ремни (можно употреблять от кара);

- провода;

- включатель «автомат».

Листовой сплав в 2 мм, применяется для обшивки рамы из труб квадратного сечения. Как правило, рама представляет собой сваренный куб, снутри которого из таковой же трубы выполнен держатель для мотора в виде 2-ух поперечных прямых. Размер рамы просчитывается персонально, стоит держать в голове о том, что от размеров зависит площадь рабочей поверхности.

Листовой сплав в 5 мм, используют для производства самой рабочей поверхности. За ранее проделав прямоугольное отверстие для выхода режущего диска. Также делается пропил поперек рабочей поверхности, для настраиваемого направляющего.

Процесс сборки

1-ое что нужно выполнить, это сварить основа. Все углы должны быть по 90 градусов, для наибольшей прочности конструкции. Если вы задумались над созданием огромного распиловочного станка, нужно прирастить крепкость, методом вываривания доп усиления в виде косынок и диагональных вставок.

Самым томным, является установка электродвигателя. Для того, чтоб станок работал верно и делал ровненькие срезы, нужно установить электродвигатель горизонтально при помощи строительного уровня. Опосля разметки места крепления станка, к раме привариваются две поперечины, на которые и устанавливается электродвигатель при помощи штатных креплений по краям.

Последующим не наименее ответственным шагом, является центрованные шкива на вале электродвигателя. Шкив нужен для вариантов станка с двойным режущим элементом. Для маленьких станков, довольно 1-го. Если вы решили выполнить распиловочный станок по дереву с маленькой рабочей поверхностью, для вас нужно отцентрировать режущий диск на вале, и зажать его с помощью 2-ух гаек.

Электронная часть

Проводку, лучше сделать у знакомого мастера, либо обратиться к проф электрику, чем созодать своими руками. Часто конкретно проводка подводит в самый неподходящий момент. Необходимо отметить, что, обычно, при работе с деревом вокруг станка образуются кучи опилок, которые просто воспламеняются, потому момент с электропитанием станка, лучше доверить специалисту.

Установка рабочей площади на раму своими руками, не просит особенных способностей. Самым томным является: сделать разметку разрезов. Для этого берем картон по размерам вашего грядущего десктопа, в месте, где он упирается в режущий элемент, вырезаем продолговатое отверстие. Отверстие размещается таковым образом, чтоб при вращении диск не черкал картон и находился минимум в 3 мм от края заготовки. Отступаем в правую сторону 5 мм, и проводим перпендикулярную линию очерчиваем вокруг нее контур шириной в 7 мм. Таковым образом, мы обозначаем регулировочную прорезь направляющей плашки.

Вырезав планку из 5 мм метала, шириной в рабочую плоскость, и высотой от 50 мм привариваем симметрично центру два болта поперечником 12 мм. Этими болтами мы будем регулировать движение и смещение упрямой направляющей планки рабочей поверхности.

По картонной заготовке вырезаем все нужные прорезы, устанавливаем направляющую плашку и привариваем конкретно к раме.

Опосля установки всего оборудования, нужно своими руками подключить распиловочный станок к сети, и проверить корректность вращения круга. Круг должен вращаться по часовой стрелке (навстречу доске).

При проведении пробных пусков категорически запрещается находиться в конкретной близости от крутящихся устройств и помогать им пуститься своими руками.

Идеальнее всего 1-ый запуск произвести дистанционно с помощью длинноватой переноски и размыкателя.

Опосля проверки, нужно протестировать силовые возможности агрегата. Можно сделать это несколькими методами.

Проверки агрегата станка

1 метод

Подсоедините к контактам электродвигателя, амперметр и замерьте нагрузку на холостом ходе. Если перегрузка выше допустимой (номинальной), обозначенной для этого типа мотора, то ваши препядствия по электро части. Если перегрузка обычная, пробуем резать заготовки разной толщины и подбираем такую толщину, чтоб значение амперметра на 1 ампер было меньше чем номинальное. Это и есть наибольшая толщина древесной породы для обработки. Если для вас недостаточно мощности, можно поменять сам электродвигатель, на наиболее мощнейший.

2 метод

Включаем станок в цепь, пускаем и ждем пока он на сто процентов «развернется» — пуститься. Пробуем на ощупь степень нагрева эл. мотора. Допустимые характеристики в границах 50 -70 градусов. При таковой температуре, человек может тихо удержать свои руки на корпусе мотора наиболее 3-х секунд. При работе непременно инспектируйте нагрев эл. мотора.

Сервис станка своими руками

Сервис самодельного распиловочного станка своими руками — обычное. Основное, соблюдать последующие правила:

- держать оборудование в чистоте;

- работать в рукавицах и защитных очках;

- смазывать все крепежные места;

- контргаить режущий диск;

- сделать пожарный уголок близ станка.

| Неувязка | Причина | Решение |

| Зажимает режущий диск | Мощное давление на заготовку при распиле. Плохо закрепленный диск на валу эл. дв. Затупившийся режущий элемент диска. |

Прилагайте меньше усилий при распиловке на заготовку. Проверьте крепление диска на валу, в случае надобности затяните посильнее.Поменяйте режущий диск |

| Косой спил | Эл. движок стоит не в уровень Непропорциональность рамы станка |

Проверьте и исправьте погрешности при установке эл. дв с помощью шайб Переварите раму, проверьте ее геометрию |

| Высочайшая вибрация | Плохо закрепленный эл. дв. Неровная поверхность под станком |

Проверьте крепежи эл. мотора Положите под раму мягенький материал и проверьте горизонт рабочей поверхности |

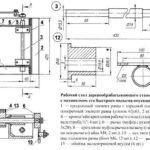

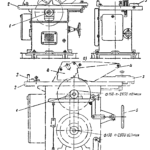

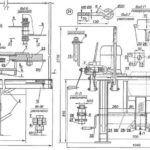

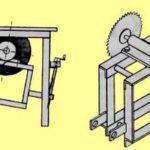

Пример чертежей и самодельных конструкций

Обзор и сопоставление промышленных моделей

| Модель | Энкор Корвет-10М | Elitech СР 1221 | Hitachi C10RD | Белмаш ПК (Персональный компьютер — компьютер, предназначенный для эксплуатации одним пользователем) 2000 |

| Мощность, кВт | 1,2 | 1,2 | 1,6 | 2000 |

| Частота вращения, о/мин | 4800 | 4800 | 4800 | 3100 |

| Поперечник диска, мм | 210 | 210 | 250 | 250 |

| Глубина реза, мм | 48 | 45 | 73 | 70 |

| Вес, кг | 16 | 17,5 | 27,7 | 39,5 |

| Габариты, мм | 590*460*340 | 455*340*585 | 730*590*370 | 700*670*330 |

| Стоимость, руб | 7188 | 8433 | 14302 | 18156 |

Энкор Корвет-10М

Энкор Корвет-10М  Elitech СР 1221

Elitech СР 1221  Hitachi C10RD

Hitachi C10RD  Белмаш ПК (Персональный компьютер — компьютер, предназначенный для эксплуатации одним пользователем) 2000

Белмаш ПК (Персональный компьютер — компьютер, предназначенный для эксплуатации одним пользователем) 2000

Самодельный распиловочный станок для древесной породы.

Миша — выдумал и сделал распиловочный станок

В нашей работе по ремонту квартир нередко приходится иметь дело с деревообработкой, в особенности когда ремонт приближается к окончанию. В этот период делается установка межкомнатных дверей, укладка паркета либо паркетной доски, ламината, установка плинтусов, сборка и установка мебели. Нередко требуется отпилить чего-нибудть древесное и при всем этом ровно. Переносные инструменты, такие как лобзик либо циркулярная пила, естественно выручают в схожих вариантах, но соперничать по удобству и точности распила со стационарным станком для распиловки они не могут, даже с самодельным. Потому нам постоянно хотелось обзавестись таковым агрегатом. Даже подумывали о приобретении готового станка, но как то не попадалось ничего соответственного нашим требованиям. Посодействовал вариант, как говорится: не было бы счастья, да несчастье посодействовало. На нашей циркулярной пиле сломалась крепление к железной станине, другими словами мотор работает, диск вертится, а упора нет, чуток было не выбросили аппарат. Вот Миша и задумался о том как применить вышедший из строя инструмент. Тем наиболее он давненько подумывал о самодельном распиловочном станке. Поколдовал некое время, покумекал и сделал легкую и комфортную распиловку, да к тому же к тому же совсем бесплатную.

Система самодельной распиловки.

Станок вышел на удивление удачным, а основное мобильным, что при нашей работе важно. Изготовлен на базе разборного стола из «Икеи» с выдвигающимися ножками. Его просто можно доставить на объект и употреблять по предназначению. В собранном виде аппарат занимает совершенно не достаточно места и помещается в багажник легкового кара. Все сменные диски и прочее, помещаются снутри кожуха. За счет того, что главным материалом для производства распиловочного станка послужила 10 миллиметровая фанера, он вышел весьма легким, но в то же время довольно четким и крепким. В конструкции предусмотрен съемный ящик для сбора пыли и даже пространство для хранения аксессуаров.

Клавиша включения и регулировка выхода диска.

Клавиша включения и регулировка выхода диска.  Червячный механизм регулировки глубины пропила.

Червячный механизм регулировки глубины пропила.

Ранее мы уже употребляли эту циркулярную пилу в качестве стационарной распиловки. Так поступают почти все столяры. Станина циркулярной пилы прикручивается к листу фанеры либо ДСП, делается пропил для диска, Потом лист переворачивается и закрепляется на ножках. Клавиша пилы фиксируется в нажатом положении и простая распиловка готова. Для регулировки выпуска пилы употребляется штатный механизм самой циркулярки. В нашем случае пришлось изобрести новейший, но это и к наилучшему. При помощи червячного механизма своей конструкции, выпуск диска регулируется весьма буквально и плавненько, что дозволяет созодать на станке много различных операций. Просто можно избрать четверть, сделать ровненькую проточку на заданную глубину, шиповое соединение деталей. Регулировка делается вращением ручки на торце распиловочного станка. Туда же вынесена клавиша включения, что обеспечивает сохранность при работе. Нужно сказать, что точность распила на нашем станке намного выше, чем при работе с закрепленной циркуляркой. Поверхность распиловочного стола отполирована и покрыта составом на базе масла и воска для защиты от воды и наилучшего скольжения деталей при подаче.

Диск строго перпендикулярен к циркулярному столу.

Система пылеудаления самодельного распиловочного станка.

Снизу механизм пилы закрыт кожухом из фанеры и оргалита. Большая часть опилок при работе распиловочного станка конкретно сюда и попадает, понизу ящика изготовлено отверстие, куда можно подставить ведро либо мешок для сбора пыли. Отверстие можно заткнуть пробкой при маленьких размерах работ и собирать опилки лишь в ящик. Сам футляр просто снимается для вытряхивания и чистки. Съемный футляр закрывает лишь зону где находится режущий диск станка, а движок находится в другом отсеке и не подвергается разрушающему действию пыли. При интенсивной работе в кожухе скапливается весьма много опилок, что свидетельствует о неплохой пылевой защите. В неприятном случае вся эта пыль разлеталась бы по помещению. По ощущениям, древесной пыли сделалось намного меньше, чем при работе циркулярной пилы без кожуха. В последующих планах по усовершенствованию конструкции станка есть оснащение его крыльчаткой либо вентилятором для еще наилучшего пылеудаления.

Съемный ящик для сбора опилок.

С иной стороны, в образовавшемся пустом пространстве, (там где движок) изготовлен органайзер для хранения сменных дисков, ключа для их подмены, сопутствующих инструментов. Достаточно комфортно вышло, не надо волноваться где все это хранить и не забудешь случаем взять чего-нибудть нужное, а то так может вся работа встать.

Самодельные приспособления для четкого распила древесной породы.

Из такого же материала, другими словами из фанеры изготовлено несколько приспособлений, подходящих для высококачественного распила древесной породы. Упрямая рейка с фиксатором обеспечивает четкий параллельный распил древесной породы. Заготовка подается вдоль упрямой рейки, которая не дает соскользнуть детали и задает размер. Фиксатор дозволяет стремительно перенастроить станок.

Упрямая рейка для параллельного распила.

Каретка для торцевания помогает отпиливать заготовки строго под прямым углом, что является нужным условием при изготовлении мебели и остальных задачках требующих высочайшей точности производства. Также изготовлены огромные салазки для торцевания. Дело обстоит так, что практически под каждую задачку, можно сделать особое приспособление для распила, облегчающее работу и повышающее точность производства деталей из дерева. При наличии фанеры и прямых рук — это не неувязка.

Каретка для торцевания.

Вот таковой станок для распила древесной породы у нас вышел. Конкурентнсть заводу по выпуску электроинструментов мы естественно не составим, но для наших задач такового аппарата полностью довольно. Пилит ровно и стремительно, на данный момент даже трудно для себя представить, что ранее вручную что-либо пилили, к отличному стремительно привыкаешь — электролобзик пылится в гараже. Возникла возможность созодать всякие достойные внимания вещи из дерева, ДСП, фанеры и остальных схожих материалов. К примеру при помощи этого станка и фрезера была изготовлена мебель из дуба для ванной комнаты. Может быть в предстоящем мы усовершенствуем этот станок либо создадим иной, о результатах сообщим добавочно!

Торцевание заготовки при помощи салазок.

Как сделать форматно-раскроечный станок из средств находящихся под рукой своими руками

В производстве корпусной мебели, не получится обойтись без станка для раскройки материала. Такие мебельные конструкции, как кухонная стена, компьютерные столы и даже кровати, потребуют детали с высочайшей точностью в размерах. Не стоит заблуждаться в том, что можно начать создание мебели, используя только циркулярную пилу для раскроя. Придется прибегнуть к изготовлению форматно-раскроечного станка своими руками.

Дело в том, что циркулярная пила может создавать раскрой с малеханькой скоростью, при всем этом свойство готовой детали, на сто процентов зависит от мастера. Таковым образом, создание мебели будет не только лишь неспешным, да и, может быть, убыточным, ведь велика возможность производства бракованных изделий.

Вертикальный форматно-раскроечный механизм для плитового материала, дозволяет снять ответственность с мастера и созодать четкие линейные движения во время распила.

Заготовки для мебели, оказываются точными, а скорость их производства добивается 15 деталей за минуту.

Изготовка распилочного станка

Плюсов у такового станка довольно много, но, находится и минус – большая стоимость высокоточного оборудования. Не многим, начинающим производителям, выпадает возможность приобрести таковой механизм, потому почти все решают сделать форматно-раскроечный станок своими руками.

Система ФРС

Для производства станка, который будет отвечать требованиям к качеству и скорости производства, необходимо быть готовым к затратам на материалы и уметь употреблять чертежи, ведь агрегат состоит из сложных устройств и больших конструкций.

- Станина – обязана быть выполнена в согласовании с размерами обрабатываемого материала, для ДСП – это 3.5х2.5 м. Как указывает практика, больше и не требуется, естественно же, если создание не достигнуло промышленных масштабов. Также, данная система, как и весь форматнораскроечный агрегат, обязана иметь маленький уровень вибрации. Для этого, станина производится из сварных соединений и устанавливается на резиновые каблуки, которые поглощают вибрацию;

- Столешница – для самодельного форматно-раскроечного станка, подойдет из ламинированной плиты ДСП либо железного листа. Основное, чтоб поверхность была совершенно гладкой, по другому может быть возникновение изъянов на обрабатываемом материале, в виде царапин и сколов. Также, на поверхности столешницы не обязано быть впадин либо выступов, это приведет к некорректности размеров изделия;

- Движущаяся каретка – быть может выполнена в 3 вариантах, зависимо от выбора функциональности станка. Но, основным ее качеством служит ровненькое линейное перемещение пилы либо распильного материала;

- Движок – идеальнее всего употреблять без передаточных приспособлений (ремни, шестерни). В качестве движущей силы для пилы, можно применить оборотистые электродвигатели и даже моторы от болгарок;

- Система пылесборника – непременно вмещает в себя рукав для отвода стружки и пыли, емкость для отходов и насос. Данная система оказывается очень принципиальной для долговременной работы;

- Прижимы для материалов – не дают листам смещаться во время разделки. Необходимыми чертами прижимов оказываются крепкость удержания и отсутствие следов опосля использования. Для этого, прижимы оснащаются резиновыми подложками и осуществляется подбор нужного давления на деталь.

Как сделать настольный распиловочный станок

Войти

Уже зарегистрированы? Войдите тут.

На данный момент на страничке 0 юзеров

Нет юзеров, разглядывающих эту страничку.

Такое устройство предназначается для резки плит в мебельном производстве. Конструктивно оно состоит из распиловочного участка и основания. Пильный узел представляется парой дисков, имеющих оси вращения, располагающиеся на этом же уровне. При всем этом поперечникы дисков различные, вращение производится в обратные направления – друг к другу.

Содержание:

Как исключить возникновение сколов на ДСП

Таковой материал, как ламинированный ДСП, имеет вредное свойство, оставлять сколы на торцах, опосля раскроя. Избежать таковой проблемы, дозволяет только повышение скорости вращения пилы либо неспешная подача пилы на материал. Но, не все так просто. Листы ДСП состоят из упрессованных опилок и ламинирующего слоя. Ламинирующий слой, узкий, но весьма крепкий материал, а упрессованные опилки толстый и мягенький слой.

Используя мощнейший движок, мягенькие опилки режутся как масло, вследствие чего же жесткий ламинат просто откалывается. Решение – употреблять 2 пилы с разной скоростью вращения либо медлительно производить рез.

Со скоростью подачи пилы на материал все понятно, а вот с внедрением 2-ух пил стоит разобраться. Необходимо отметить что, здесь пригодятся чертежи форматно-раскроечных станков. Для заслуги нужного результата, диск для распила ламината располагается так, чтоб он прорезал не больше 2 мм, а скорость вращения достигается уменьшением диска либо наиболее массивным движком.

Деталь для распила

Для распила основного слоя, употребляется большой диск с глубиной прореза до 40 мм. Необходимо отметить, что таковой вариант устройства распилочного механизма, дозволяет достигнуть скорости разреза в 1 м за 10 сек.

Правила распиловки

Поначалу необходимо избрать способ распиловки.

Непременно провести последующую подготовку (раскрой):

- для защиты ламинированного покрытия плиты от повреждений во время работы нужно приготовить малярную ленту либо скотч;

- для разметки заготовок — линейку и карандаш;

- с торцов плиты отметить карандашом будущие точки распила;

- для того, чтоб не появлялись сколы, необходимо приклеить на пространство распила малярную ленту либо скотч;

- опосля наклеивания ленты точки подготовительной разметки соединить карандашом;

- приготовить наждачку для конечной обработки линий среза.

Последующее правило относится уже не к подготовке, а к действиям опосля распила, но является общим при любом способе: е сли на краях обнаружены выпуклости, то их необходимо обработать ратфилем либо рашпилем. Торцы, получившиеся в итоге распила, покрыть шпоном с рисунком, схожим на набросок ламинированного покрытия.

Чем недозволено распиливать

ЛДСП недозволено пилить при помощи углошлифовальной машинки, которая также именуется «болгаркой». При работе с сиим инвентарем велика возможность травматизма, в особенности при применении дисков огромного поперечника. Также можно получить травму, когда с инструмента снимается защитный футляр.

Варианты использования механизма для распила

Существует 3 варианта, благодаря которым вертикальный форматно-раскроечный аппарат производит распил материалов:

- подача пилы на материал – пилы размещаются под столом;

- подача пилы на материал – пилы размещаются над столом;

- подача материала на пилу – пилы размещаются под столом.

В случае подачи пилы на материал, которая размещается над столом, движок и режущие диски закрепляются на каретке. Каретка устанавливается на полозья, размещенные на подходящей высоте, которые разрешают удерживаться и передвигаться всей конструкции для распила, по плоскости стола. Полозья либо направляющие, могут быть выполнены из швеллера либо массивных труб.

Размещение пилы под столом, которая подается на материал, также подразумевает наличие направляющих и движущейся по ним каретки. Отличие такового расположения состоит в том, что система пылесборника оказывается сокрытой под столом и не мешает перемещению габаритных предметов.

Когда распил осуществляется при подаче материала на пилу, требуется мощнейший механизм, передвигающий листы. В этом случае, кареткой для перемещения служит стол, с ножками на роликах. Необходимо отметить, что система такового распильного механизма просит больше места и владеет наименьшей пропускной способностью.

Последовательность работ

Поначалу готовится крепкая станина из сплава, способная послужить основой станка. С данной для нас целью идеальнее всего пользоваться швеллером. Заготовки выбираются с тем расчетом, чтоб вышел агрегат длиной 6.5 – 6.7 м, шириной 2.5 м, высотой от восьмидесяти до 100 10 см.

Конструируются основная направляющая раскроечного оборудования и напольная направляющая, крепятся на станине. Для их идеальнее всего пользоваться трубами, размеры которых составят 6 см в поперечнике, 6.5 м по длине, толщина стены – 5 мм. Подвижную часть десктопа следует сделать подвижной по направляющим. Во время рабочего процесса с его помощью будет производиться подача листового материала. Этот участок можно перемещать вручную или установить доп мотор с чпу. Полосы реза по длине следует предугадать от 3-х метров. Данный параметр можно будет нарастить или уменьшить, для чего же просто изменяется размер направляющих.

Читать также: Шаг резьбы на болгарке

На станину навешивается пара пил – для основного реза и подрезки. Их монтируют на пильный блок, чтоб вращение происходило во встречном направлении от движения пары асинхронных моторов. Рекомендуется предугадать возможность наклонять блок на 40 5 градусов, для чего же следует употреблять поворотное устройство на распиловочном блоке.

Выбирать электродвигатели следует пристально, ведь они будут предназначаться для вращения пил. Мощность их обязана быть не ниже 2.9 кВт. Мотор должен вращать главную пилу со высокоскоростным режимом не наименее 5 000 оборотов в минуту, а подрезной – выдавать на три тыщи оборотов больше.

Идеальнее всего при разработке оборудования пользоваться пильными дисками, поперечник которых равен 20 5 сантиметрам, что даст возможность раскраивать не только лишь ламинированное ДСП и обрезать листы, да и употреблять станок для сип-панелей.

Стационарная циркулярка своими руками из ручной циркулярки

Существенно растут эксплуатационные способности ручной дисковой пилы, если она преобразуется в стационарный инструмент. Чтоб осознать, как из ручной циркулярки сделать стационарную, стоит до этого всего разобраться в методах твердого крепления электроинструмента.

В качестве подставки можно употреблять козлы из сплава либо дерева. Это быть может как одно, так и два изделия (если размеры маленькие), соединенные меж собой досками шириной не наименее 50 мм либо брусками с аналогичным сечением. Дальше к высшей части подставки необходимо прикрепить столешницу, которая будет делать роль станины.

Для этих целей комфортно применить толстую фанеру (не наименее 10-12 мм) либо два соединенных совместно листа из наиболее узкого материала, которые в совокупы дадут такую же толщину. Подходят также полотна из древесно-стружечных плит либо же сплав. Если сплав узкий, его лучше прикрепить к древесному основанию.

Ручную пилу устанавливают снизу. За ранее в столешнице делается нужный для выдвижения диска запил.

К высшей части подставки необходимо прикрепить столешницу, которая будет делать роль станины.

Направьте внимание! Фиксировать инструмент нужно так, чтоб пильный диск размещался строго параллельно линиям запила, другими словами на схожем расст оянии от сторон. В неприятном случае не получится верно установить доп приспособления и достигнуть высококачественной распиловки.

Используя перечисленные выше технические методы, можно сделать циркулярную пилу из болгарки. Но этот ручной электроинструмент имеет определенные отличия, поэтому будет нужно несколько другая схема сборки.

Как сделать форматно-раскроечный станок своими руками

При рассмотрении того, какое оборудование требуется для высококачественного самостоятельного производства мебели следует направить внимание на форматно-раскроечный станок. Почти все спецы говорят, что форматно-раскроечный станок по мере необходимости можно сделать без помощи других. Разглядим все индивидуальности самостоятельного сотворения станка для обработки дерева.

Назначение форматно-раскроечного станка

Форматно-раскроечный станок употребляется для раскроя в поперечном либо продольном направлении с возможностью выдерживания данного угла, также обрезки и раскроя щитовых заготовок.

К особенностям использования форматно-раскроечного станка можно отнести:

- При его использовании можно получить готовую продукцию высочайшего свойства. Это соединено с тем, что раскройка и остальные технологически процессы проходят с высочайшей точностью.

- Назначение станка кроется в задачке главных характеристик оборудованию, опосля чего же деталь будет наиболее приготовленной к предстоящей обработке.

- Некие модели могут проводить поштучную раскройку, остальные предусмотрены для обработки целого пакета.

При рассмотрении функционала довольно принципиально направить внимание на то, с какими материалами может работать форматно-раскроечный станок. Самодельный и промышленный вариант выполнения рассматриваемого оборудования предназначен для работы с:

- ДСП, ДВП, МДФ;

- облицовочным пластиком и композитными листовыми материалами;

- порода массива дерева не описывает возможность использования оборудования;

- заготовки из шпона и меламина также могут обрабатывать на форматно-раскроечной станке;

- ламинированный и бумажные заготовки.

Значимым ограничением по области внедрения можно именовать то, что заготовка обязана иметь четкие геометрические размеры, другими словами массив дерева либо иной материл должен пройти первичную обработку.

Целенаправлено употреблять форматно-раскроечный станок на мелкосерийном производстве. Почти все маленькие, средние и довольно большие фабрики по производству мебели устанавливают схожее оборудование с автоматической системой обработки. Для бытового внедрения в основном самодельный вариант выполнения, потому что он будет владеть наименьшей стоимостью, а процесс наладки и обслуживания можно провести без помощи других. В домашней мастерской почти все решают установить самодельный форматно-раскроечный станок из-за того, что он проводит раскройку заготовок с высочайшей точностью и качеством. При использовании обыкновенной пилорамы есть возможность нарушения корректности геометрии, также торцевая поверхность может иметь другого рода недостатки.

Индивидуальности конструкции

Для того чтоб сделать раскроечный станок своими руками следует разобраться с его конструктивными чертами. Необходимо подчеркнуть, что обычная система представлена последующими узлами:

- Станина – элемент, служащий основанием для всей конструкции. Также станина создана для гашения части вибрации.

- Рабочего подвижного и недвижного стола.

- Пильного узла, который состоит из 2-х пильных дисков, регулируемых фиксаторв.

Главные узлы оборудования

Подвижный стол имеет довольно сложную систему, которая состоит из телеги, опорной рамы, линейки, сепаратора, каретки. Фактически все узлы делаются из сплава.

Пильный узел

Принципиальным элементом конструкции можно именовать пильный узел. Самодельный вариант выполнения часто представлен сварной конструкцией, потому что схожий способ соединения частей дозволяет отлично биться с вибрацией, возникающий при пилении. Главной неувязкой рассматриваемого технологического процесса является образование на облицовке сколов, которые понижают свойство получаемого материала. Конкретно потому пильный узел имеет два пильных диска, что и дозволяет исключить возможность возникновения препядствия.

Устройство пильного узла

К особенностям пильного агрегата можно отнести:

- Узел цельный, часто его отливают из чугуна.

- Некие модели могут иметь один электродвигатель, но часто устанавливают два – для каждой пилы.

- Ременная передача употребляется для того чтоб привести в движение подрезной диск. Отметим, что наличие ременной передачи – непременное условие обеспечения долговременной работы электродвигателя, потому что схожий метод передачи усилия дозволяет сгладить нагрузку, оказываемую на выходной вал электродвигателя.

- Поперечник пильных дисков может достигать 120 мм. Изготавливают их из инструментальной стали, потому что она наиболее устойчива к истиранию.

- Электродвигатель через ременную передачу с разными шкивами должен обеспечивать до 8000 о/мин. Отметим, что чем выше показатель, тем наиболее доброкачественную поверхность можно получить. Но увеличение частоты приводит к уменьшению величины подачи и появлению конструкционных заморочек из-за оказания большенный перегрузки на узел.

Принципиально отметить тот момент, что изготовленный своими руками вертикальный форматно станок может иметь поворотный пильный узел. Сделать его довольно трудно, нужен для проведения распила под углом.

Основная пила

Разрабатывая форматно раскроечный станок дома своими руками чертежи следует учесть, что вращение главный пилы обязано быть с частотой 4-6 тыщ оборотов за минуту. При понижении показателя есть возможность повреждения кромки. Если при разработке конструкции употреблять современный электродвигатель, другими словами возможность регулировать чистоту вращения согласно особенностям обрабатываемого материала. Мощность электродвигателя обязана разнообразить в пределе от 3 до 5 кВт. С повышением показателя мощности значительно увеличивается производительность, но также и расходы из-за употребления большего количества электро энергии. Провести регулировку можно также методом подбора шкивов ременной передачи, но схожая перенастройка форматно-раскроечного станка просит определенного времени и расчетов.

В большей части моделей высота пропила и положение пилы регулируется методом передвижения всего пильного агрегата. При всем этом обеспечить схожую регулировку можно 2-мя главными способами:

- по вертикальным направляющим;

- за счет качения вокруг горизонтальной оси.

Также принципиальным параметром можно именовать то, на какую высоты подымается пила относительно стола, потому что этот показатель описывает наивысшую толщину пропила.

Для перемещения заготовки в почти всех вариантах употребляется роликовая телега. Телега движется по железным направляющим, для чего же в систему включены сепаратор с шариками либо роликами. Компенсаторы и регуляторы могут смотреться разным образом, все зависит от достигаемой точности и свойства при обработке.

Индивидуальности подвижного стала

Огромные трудности появляются при разработке подвижного стола. Эта поверхность выступает в качестве базирующей поверхности, потому она обязана выдерживать оказываемое действие. Перегрузка оказывается на саму каретку и соединительный элемент.

Габаритный 3D-чертеж

Габаритный 3D-чертеж  Габаритный чертеж форматного станка и картеки

Габаритный чертеж форматного станка и картеки

Из-за конструктивных особенностей на месте контакта шариков и роликов возникает достаточно большая перегрузка. Конкретно потому создавая собственный форматно-раскроечный станок следует употреблять особые направляющие, которые не делают свободный ход при работе. От этого впрямую зависит точность обработки.

В качестве направляющих могут употребляться:

- ролики;

- шарики;

- композиция роликов и шариков.

Более пользующейся популярностью схемой является сочетание дюралевой каретки и железных направляющих, на которые инсталлируются линейные подшипники.

При самостоятельном изготовлении направляющих следует учесть нижеприведенные моменты:

- сами направляющие могут быть выполнены в виде железных полос;

- встраивание направляющих проводится таковым образом, чтоб можно было располагать шарики в два канала.

Рассматриваемая схема дозволяет раскрыть способности рассматриваемого оборудования, потому что перегрузка может отлично гаситься в любом направлении. Для того чтоб они работали в протяжении пары лет следует выбирать материал для их производства, который был подвержен тепловой обработке.

В крайнее время направляющие стали изготавливать из пластика. Добиться нужной точности передвижения можно лишь в случае использования дюралевого профиля с огромным количеством внутренних ребер.

В заключении при рассмотрении вопросца того, как сделать форматно раскроечный станок отметим то, что самодельные варианты выполнения по показателю точности и функциональности значительно уступает моделям промышленного производства. Это соединено с тем, что из-за наличия огромного количества подвижных частей значительно снижается твердость конструкции. Без помощи других сделать направляющие, которые будут обеспечивать четкое базирование заготовки, довольно трудно.