Индивидуальности сварки разнородных сталей

Знать, как осуществляется сварка разнородных сталей, лучше, ведь наступают моменты, когда возникает необходимость проводить работу с материалами, которые имеют различные физические и механические характеристики (к примеру, сварка меди с остальным сплавом и т.п.). Эти моменты требуют соблюдения определенных технологий, не считая того, принципиально подбирать определенные электроды для сварки разнородных сталей.

Сварные конструкции из разнородных сталей при верно избранном типе сварочных материалов владеют высочайшими механическими качествами.

Аспекты сварочных работ

В таковой сфере выделяют свою систематизацию, которой придерживаются, работая с разнородным материалом:

- может проводиться сварка высоколегированных сталей;

- проводимые работы с теплоустойчивыми материалами;

- правильное соединение углеродистых и низколегированных частей.

Кроме того, предполагается и современная высококачественная сварка легированных сталей (легирующих) и тех материалов, которые имеют высшую крепкость.

Систематизация главных видов сварки.

Сходу необходимо отметить, что работа с различительными по структуре материалами, будет различаться от сварки с обычными сплавами. Дело в том, что в первом случае есть высочайший риск ненадежности стыка. Трещинкы в главном возникают оттого, что два различных по структуре соединения не до конца подступают к друг дружке и, соответственно, на стык будет оказано завышенное давление, он может утратить свою целостность. Потому что сварка предполагает под собой высочайшие температуры, то сплав в любом случае будет изменять свою структуру, а если детали еще и разнородные, то здесь будет нужно и опыт, и сноровка, чтоб изделие вышло вправду высококачественным.

Потому что соединение происходит с помощью такового рабочего элемента, как электрод, то его стоит подбирать в согласовании с ситуацией. Чтоб получить нужное свойство, вся работа обязана происходить с задействованием такого же инструмента, что и когда осуществляется сварка аустенитных сталей, потому что таковой электрод дозволяет нормально соединить не только лишь легирующие поверхности, но и разнородные.

Как осуществляется сварка разнородных сталей?

Вопросец экономии постоянно был животрепещущ, потому почти все стараются отыскивать пути решения таковой трудности. И вот конкретно комбинирование материалов дозволяет сделать изделие, при всем этом свести расходы дорогостоящих материалов к минимуму.

Последовательность наложения отдельных слоев при однобокой сварке двухслойных сталей.

Принципиально знать, что в таком процессе соединяются отдельные составляющие. При этом немаловажен тот факт, для чего же и в которых критериях будет применять готовое изделие. Если на него будет повсевременно оказывать давление высочайшая температура, то без сварочных работ просто не обойтись. Ведь лишь сварка поможет придать стыку крепкость и надежность. Вот здесь как раз и встает вопросец о разности металлов.

Почему это так принципиально? Дело в том, что томные условия эксплуатации могут по-разному влиять на материал: температура плавления у их различная. Соответственно, если упустить этот момент, то готовое изделие получится плохим. Конкретно потому так животрепещуща сварка разнородных сталей.

Но есть ряд заморочек, с которыми можно столкнуться при таковых работах, но которые играют не последнюю роль в качестве конечной детали:

- Сначала можно столкнуться с таковой неувязкой, как образование трещинок на шве. В главном он выходит на контуре стыка либо посреди.

- Сплавы имеют разную структуру, означает, под действием высочайшей температуры сварки могут создаваться прослойки. А для двухслойных соединений, являющихся наиболее сложными соединениями, требуется своя разработка. Это обосновано тем, что чем посильнее подмена структуры, тем ниже эксплуатационные характеристики изделия, в особенности это касается срока службы и пластичности. Потому таковая деталь может в скором времени придти в негодность.

- Принципиально подбирать такие сплавы и сплавы, которые, получив единую структуру, будут иметь однообразный уровень плавления (к примеру, у меди и алюминия он различен). Лишь тогда деталь получится технологически правильной.

Чтоб работа вышла высококачественной, принципиально добиться структурно-однородной зоны сплавления, и лишь тогда деталь можно будет именовать огнестойкой.

С чем придется столкнуть при сварке разнородных сталей?

Схема особенностей сварки высоколегированных сталей.

По сути неувязка свойства затрагивается не только лишь в работе с разнородными материалами. Таковой же вопросец становится при сварке биометаллов, неаустенитного сплава, где находятся аустенитные соединения, также в работе, когда необходимо создать наплавки из высоколегированной стали на легированные. Потому что трудности во всех вариантах идентичны, то все перечисленные выше варианты принято относить в категорию сварки разнородных сталей.

Основная неувязка такового процесса состоит в том, что любой сплав имеет собственный личный коэффициент линейного расширения. Соответственно, когда происходит сварка, даже высочайшая температура не дозволяет понизить напряженность. Конкретно этот момент обуславливает и еще одну делему: часто в процессе сварки может произойти смена знака напряжения. Это влияет на напряжение сплавляемой зоны, означает, стык становится слабее, что, естественно, негативно отразится на его качестве. Конкретно потому обычно разнородные стали не обрабатываются высочайшими температурами.

Разработка сварки таковых сплавов состоит в том, чтоб по максимуму избежать образования трещин на поверхности и снутри шва. При всем этом идет контроль над структурой металлов и их хим составляющими. Если эти моменты соблюдаются, то коэффициент расширения будет на этом же уровне, основное, структура будет сохранять свою однородность в месте плавления.

Как делается сварка однородных по структуре материалов?

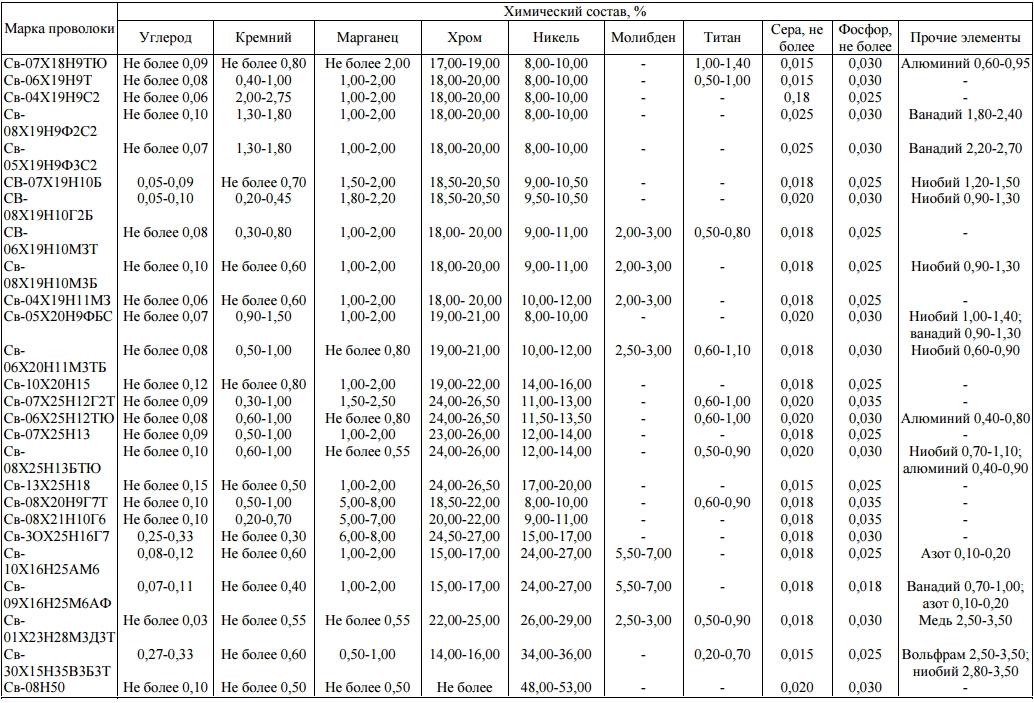

Состав проволок, созданных для сварки разнородных сталей.

Если в работе задействованы перлитные сплавы, то при сварке нужно применять материалы, созданные для низколегированной стали. В таком варианте нужно выбирать схему сварочных работ и температуру нагрева ту, которая применима для марки стали с более высочайшим показателем легированности.

Если нужно работать с мартенситными, хромистыми, ферритно-аустенитными и просто ферритными материалами, то употребляют расходные материалы из ферритно-аустенитного класса. Это дозволит сделать стык без прослоек и трещинок, при всем этом будет иметь пространство маленькая структурная сетка. В таковой сварке употребляется рабочая температура в границах 700-750 градусов.

Спецы советуют применять в сварочных работах с таковыми сталями и сплавами, материалы из соотношения Cr/Ni.

Когда показатель будет превосходить единицу, то в работу включают аустенитно-ферритные материалы, чтоб понизить риск появления трещинок. В случае когда показатель меньше, средства выбираются для аустенитной и аустенитно-карбитной стали, чтоб была возможность сохранить однородность структуры.

Как сварить разнородные материалы?

Необходимо знать, что если работать с ферритной и аустенитно-ферритной, перлитной и мартенситной, также высокохромистой сталью, следует быть осторожным, потому что в таком процессе довольно нередко появляются такие трудности, как прохладные трещинкы и прослойки.

Чтоб повысить свойство шва, необходимо воспользоваться перлитными электродами, которые используются в ручной сварке. Как другой вариант подойдет и проволока под флюсом. Лишь в таком случае шов получится пластичным и будет долговременным, потому что в нем будет минимум хрома. Рабочая температура таковая же, как и в высоколегированных сталях.

Обычно в работе с таковыми сплавами и сплавами термообработка не применяется. А ведь это негативно влияет на долговечность, потому лучше все таки обрабатывать, но на наименьшем показателе, который не допустит образования прослоек.

По сути работа с различными сплавами довольно сложна, потому, если есть необходимость сварить важную деталь, лучше потренироваться на ненадобных деталях, а уже потом приступать к главный работе.

Разработка сварки разнородных сталей

В процессе работы с металлическими изделиями — сотворения конструкций, восстановления изношенных частей, упрочнения поверхности — часто проводится сварка разнородных сталей. Эта разработка самая непростая из всех видов подобных работ из-за различных кристаллических решеток, структур и параметров. При плавлении происходит смешивание 2 хим составов, в итоге чего же появляется вещество, совсем не похожее по характеристикам с главными. Это чревато отягощениями в сварной зоне:

- Появляются внутренние напряжения, как следствие — микро- и макротрещины.

- Появляется огромное количество карбидов и/либо мартенсита, приводящих к хрупкости (так происходит из-за различных порогов нагрева в околошовной и сварной зонах).

- Имеют пространство разные коэффициенты линейного расширения, из-за которых разрушения происходят при достижении определенной t.

Беря во внимание все причины, действующие на свойство, разработана разработка сварки разнородных сталей, которая, на самом деле, представляет собой наплавление 1-го всепригодного либо нескольких слоев, плавненько переходящих по хим составу.

Малое вмешательство в соединяемые поверхности фактически исключает структурные конфигурации в месте плавления: возникновение неоднородностей и внутренних напряжений. Сварка сталей различных марок подразумевает внедрение:

- электродов различного химсостава, подбираемых по структурному классу сплава;

- более пригодной конструкции (внахлест, стык, угол и т. д.);

- термообработку сварных соединений.

Сваренные медь (Cu), сталь (Fe) и алюминий (Al)

Индивидуальности и систематизация сталей

Принципиально! Четкое определение марки детали не постоянно может быть, потому довольно знать тип структуры и применять электроды всепригодные либо завышенного легирования

Под разнородностью предполагаются структуры металлов, таковых как сварка углеродистых и легированных сталей, которые различаются по физико-механическим свойствам:

- линейным расширением;

- температурой образования карбидов.

Типы структур — аустенит, феррит, феррито-перлит, все варианты закалочных конструкций (мартенсит, бейнит), эвтектика — по признаку разнородности делятся на 4 группы:

- У — углеродистые и низколегированные.

- Л — легированные завышенной прочности.

- Т — теплоустойчивые.

- Высоколегированные:

- Ва — аустенит;

- Вж — жаропрочные.

- до 350 °С;

- 350-450 °С;

- 450-550 °С;

- выше 550 °С.

- Электроды и технологии подбираются в согласовании с требованиями для наименее легированного сплава.

- Терморежимы (обогрев, мощность аппарата) должны учесть индивидуальности наиболее легированной марки.

- Сначала это внедрение электродов, обеспечивающих получение аустенита. В большей мере этому содействует никель, где он находится в количествах, представленных в таблице.

- 2-ой нюанс относится к техническим приемам, таковым как малый провар. Для этого выбирают надлежащие режимы: силу тока, полярность.

- Так как такие детали употребляются в сложных критериях, а сварное соединение постоянно является слабеньким местом, этот недочет возместят особенным расположением поверхностей и формой соединения.

- Теплопроводимость нержавеющих сталей, если ассоциировать ее с аналогичным параметром сплавов с низким содержанием углерода, низкая. Из-за того, что нержавейка не способна стремительно отводить тепло, при сварке она очень греется, а это негативно сказывается на свойствах создаваемого соединения и основного сплава. Чтоб избежать перегрева изделий из нержавеющих сталей при их сварке с деталями из темного сплава, нужно снижать силу сварочного тока (в среднем на 20%).

- Нержавеющие железные сплавы различаются высочайшим коэффициентом линейного расширения, что приводит к значительному деформированию сплава в процессе выполнения сварочных работ. Не считая того, данный фактор является предпосылкой деформации изделий из нержавейки и в тот момент, когда они уже соединены с помощью сварки и остывают. Чтоб избежать этого, нужно предугадывать наиболее широкие зазоры меж соединяемыми деталями.

- Высочайшее электронное сопротивление, которым владеет нержавейка, становится предпосылкой значимого перегрева сварочных электродов. В особенности животрепещуще это в этом случае, если для сварки употребляются электроды, сделанные из высоколегированной стали. Чтоб избежать этих заморочек, сварку как однородных, так и разнородных железных сплавов следует делать маленькими электродами (не наиболее 350 мм), стержень которых сделан из хромоникелевых сплавов, различающихся низким электронным сопротивлением.

- Склонность к образованию межкристаллитной коррозии, которой в особенности подвержены высокохромистые стали, приводит к ухудшению противокоррозионных параметров нержавейки и возникновению в ее внутренней структуре трещинок. Этот вид коррозии возникает также из-за перегрева сплава в процессе выполнения сварочных работ. С таковым явлением, сущность которого состоит в том, что на границах кристаллов основного сплава появляются твердые карбидные соединения, борются разными методами. К более действенным из таковых методов относится резвое остывание сплава, подвергшегося значительному нагреву в процессе сварки. Но следует увидеть, что способ резвого остывания, для которого употребляется рядовая вода, эффективен только в тех вариантах, когда материалом производства соединяемых деталей является хромоникелевая сталь.

Чтоб найти, чем и как верно создавать сварку сплава, шовные соединения разбиты на 4 группы, зависимо от температуры эксплуатации:

Разработка сварки материалов 1-го структурного класса

К таковым операциям относятся: сварка чугуна со сталью, углеродистые сплавы с разной степенью легирования, но с условием соответствия одной структуре. К швам не предъявляются требования относительно завышенной прочности, наличия специфичных параметров, но есть несколько правил по определению режима:

У сильнолегированной варианты (феррито-перлитной) температура закалки намного ниже, чем у обыденных углеродистых (аустенит не рассматривается, так как у этого твердого раствора порог перевоплощения находится еще ниже, у неких — в зоне отрицательных температур). Чтоб не получить мартенсит либо бейнит, нужно или обеспечить весьма неспешное остывание (что при сварочных работах нереально), или заранее исключить воздействие t на основную матрицу. Для этого наплавляется слой электродами с наиболее легированным составом типа Э42А, Э46 для углеродистых низколегированных марок. К примеру, сварка стали 45 со сталью 3 имеет феррито-перлитную структуру. Тепловой режим подбирается для Ст45, т. е. обогрев до 400-500 °С и неспешное остывание.

При работе с аустенитными, мартенситными и смешанными структурами приобщаются эл-ды с наличием Ni, Cr, тугоплавких частей.

Схема сварки неплавящимся электродом с комбинированной защитой

Разработка сварки материалов различных структурных классов

Сварка разнородных металлов осложняется образованием карбидов, их типом и содержанием. Профилактикой образования неоднородных структур является комплекс мер, снижающих термодинамическую активность углерода.

Группа (работа конструкции при t) Содержание Ni в сплаве шва I (до 350 °С) до 10% II (до 450 °С) 19% III (до 550 °С) 31% IV (наиболее 550 °С) 47% Добавочно электроды легируются: C, Si, Mn, Mo и Cr.

Аспекты и трудности при сварке

Принципиально! Почти всегда свойство шва описывает тепловая составляющая: нагрев и остывание. Для этого учитываются индивидуальности наиболее легированной марки сплава, так как порог структурных перевоплощений существенно ниже

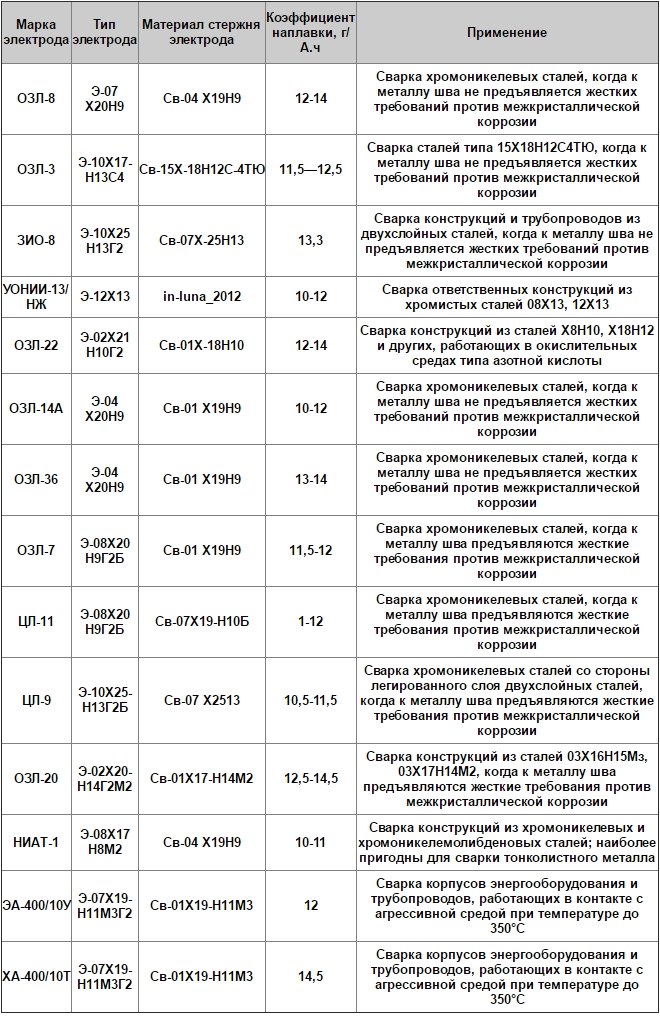

Сначала при выбирании электрода необходимо управляться температурными критериями, в каких будет работать деталь (в таблице).

Сварка разнородных сталей, нержавеющей и обычной, затрудняется тем, что 1-ая может иметь как аустенитную структуру, так и ферритную. Проверить этот момент можно при помощи магнита — 1-ая парамагнитна.

Характеристики соединения, на которые необходимо ориентироваться, — это ударная вязкость (характеристики шва должны быть меньше, чем самой детали) и относительное удлинение сплава.

Сварка низколегированной стали с углеродистой чувствительна к временному сопротивлению. Свойства электрода и детали должны совпадать, чтоб не исключить внутренние напряжения.

Заключение

Выполняя работы, нелишним будет обратиться к табличным данным по электродам для сварки разнородных сталей по ГОСТ 10052-75 и 14651-69, найти марку сплава либо, что еще наиболее принципиально, его структуру. Верный выбор эл-ов и теплового режима (нагрев, остывание) дозволит минимизировать такую делему, как усадка сплава при сварке.

Как сварить нержавейку с черным сплавом: индивидуальности технологии

Трудности, с которыми связана сварка изделий, сделанных из нержавейки, с черным сплавом, объясняются в большей степени тем, что эти материалы, хотя и относятся к сталям, являются, на самом деле, разнородными. Для того чтоб отменно сварить такие сплавы, другими словами получить сварной шов, который по своим механическим чертам будет близок к основному сплаву соединяемых изделий, следует сначала верно подобрать электроды. Не считая того, нужно учесть таковой параметр соединяемых металлов, как их свариваемость, другими словами способность создавать высококачественные и надежные неразъемные соединения, приобретенные способом сварки.

Сварка нержавеющего фланца с отводом из углеродистой стали

Принципы сварки нержавеющих сталей

На свариваемость нержавеющих сталей – способность создавать высококачественные сварные соединения (в том числе и с темными сплавами) – оказывают воздействие определенные свойства таковых сплавов.

Способы сварки изделий из нержавеющих сталей и темного сплава

Для того чтоб сварить заготовки из нержавейки и темных железных сплавов, получив при всем этом высококачественные и надежные соединения, используют сварку последующих типов:

-

в режиме MMA;

- неплавящимися электродами, сделанными из вольфрама;

- в среде защитного газа, в качестве которого в большей степени употребляется аргон.

- возможности создавать неразъемные соединения (свариваемости);

- теплопроводимости;

- механическим чертам;

- степени легирования;

- хим составу.

- углеродистые;

- низколегированные;

- теплоустойчивые;

- легированные;

- отличающиеся высочайшей степенью легирования – высоколегированные.

Если сварка изделий из темного сплава и нержавейки проводится по первой технологии (MMA), то нужно взять электроды, специально созданные для выполнения соединений цветных металлов и сплавов.

Марки и применение высоколегированных электродов

Но идеальнее всего варить нержавейку и темный сплав в среде защитного газа аргона. Для этого, естественно, будет нужно особый сварочный аппарат. Аргон в этом случае обеспечивает надежную защиту зоны создаваемого сварного шва от лишнего насыщения сплава азотом и его окисления. Если не обеспечить таковой защиты, то сплав сформированного сварного шва будет весьма хрупким, что существенно понизит надежность приобретенного соединения.

Схема сварки нержавейки аргоном

Чтоб отменно сварить изделия из нержавейки и темного сплава, в процессе выполнения операции нужно смотреть за положением электрода. Крайний, чтоб сварной шов вышел высококачественным и надежным, нужно держать перпендикулярно к поверхности соединяемых заготовок.

Выбор электродов

Чтоб накрепко приварить изделие, сделанное из нержавейки, к детали из обыденного темного сплава, следует учесть ряд принципиальных аспектов. Сначала они касаются выбора присадочной проволоки определенного хим состава. В сплаве присадочной проволоки, степень легирования которого обязана быть выше, чем аналогичный параметр материала свариваемого изделия, непременно должны содержаться такие элементы, как марганец, никель и время от времени хром.

Марки и хим состав высоколегированной сварочной проволоки (нажмите для роста)

Принципиальным условием формирования высококачественного сварного соединения является наличие в составе создаваемого шва некой толики основного сплава. Зависимо от применяемой технологии сварки количество основного сплава в материале сварного шва может составлять 30–40%.

Разнородные материалы, которые нужно соединить с помощью сварки, могут различаться по целому ряду характеристик:

При всем этом железные сплавы, изделия из которых нужно сварить меж собой, могут относиться к одной из последующих категорий:

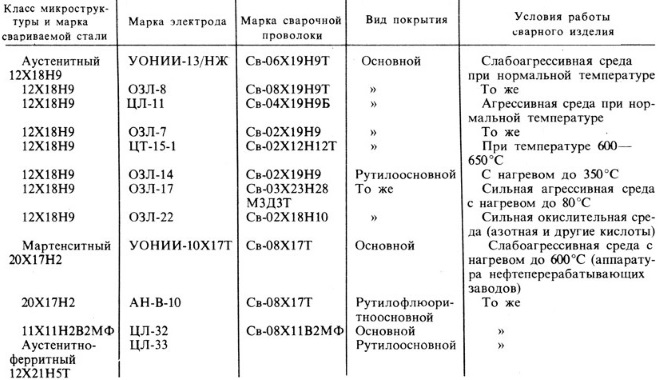

Приблизительный выбор сварочного материала зависимо от предназначения сварочного шва

Основная неувязка, с которой связана сварка разнородных сталей (нержавейки и темных металлов), заключается в образовании трещинок в сформированном сварном шве. Весьма нередко, чтоб избежать таковой трудности, для сварки изделий из нержавейки с деталями из темных металлов спецы употребляют высоколегированные электроды, дозволяющие сформировать сварной шов с высочайшими прочностными параметрами.

Итог дуговой сварки нержавейки с темной сталью электродом ОЗЛ-6. Швы хоть и темнее, но не поржавели за несколько месяцев

Совершенно для сварки изделий из нержавейки с деталями, сделанными из темных металлов, употребляют несколько главных типов электродов: