Отжиг стали

Ассортимент изделий из сплава громаден и в любом случае требуются определенные, нередко специальные свойства материала. Обеспечить полный список марок производитель не в состоянии. Металлургические компании дают сырье, отвечающее ГОСТ, которое потом дорабатывается на обрабатывающих производствах. Одна из главных операций — отжиг стали. На данной нам стадии сплав приобретает нужные технические характеристики для следующей обработки. Чтоб осознать, что такое отжиг стали, нужно осознавать для чего же он делается, и какие процессы при всем этом происходят.

Почему нужна тепловая обработка сплава

Операцию проводят с целью улучшения технологических свойств сырья. Главным фактором становится температура отжига стали, которую нужно выдерживать определенное время. При всем этом достигаются последующие цели:

- Понижение твердости. Высококачественные характеристики после обработки разрешают значительно уменьшить трудовые затраты, уменьшить время операций, используя наиболее широкий список режущих инструментов.

- Улучшение микроструктуры. Под действием высочайшей температуры в определенный временной просвет происходят значительные конфигурации на молекулярном уровне. Приобретенная однородная структура стали после отжига оптимальна для следующих механических и физических операций.

- Для снятия внутренних напряжений. В процессе первичной обработки на металлургических предприятиях в сплаве возникает дисбаланс кристаллической структуры. Верно подобрав виды отжига стали, добиваются нужных черт сплава для определенного варианта.

Время от времени достаточен неполный отжиг стали для получения подходящих технологических кондиций. Зависимо от хотимых высококачественных характеристик сплава могут употребляться сложные и долгие по времени режимы. Полный отжиг стали может продолжаться наиболее суток для габаритных изделий. Огромную часть сих пор занимают нагрев до подходящей температуры и неспешное остывание, регламентированное типом тепловой обработки при данном эталоне.

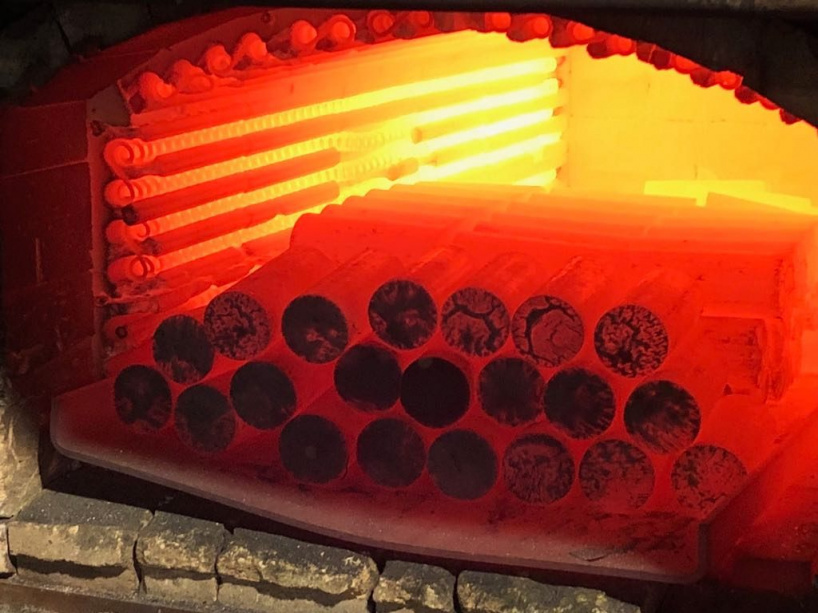

Тщательно режим отжига стали описан в специальной литературе. Некие операции подразумевают соблюдение временного режима и четкой температуры, вплоть да нескольких градусов. Если есть муфельная печь, то функцию можно выполнить отменно. Когда такового оборудования нет, то буквально провести отдельные виды термообработки будет проблемно. Ориентироваться придется только по цвету раскаленного сплава.

Цвета каления стали

Создать отжиг стали в домашних критериях можно по облегченной схеме. Проконтролировать температуру предмета, нагретого газовой горелкой буквально не получится. Регулировать режимы нагрева и остывания сплава можно лишь приблизительно. При обработке стали в домашних критериях создать структурный анализ нереально. Определяется температура неполного отжига лишь зрительно. Целями в бытовых критериях стают понижение прочности и увеличение обрабатываемости изделия. Микроструктура стали после отжига изменяется и можно проводить последующие операции.

Виды отжига

Принято разделять эту операцию на два главных вида. Отжиг стали быть может 1-го и 2-го рода. В первом случае не происходит фазовой рекристаллизации, но сплав приобретает нужные свойства. Устраняются последствия механической обработки сплава на прокатных станах, штампах.

Упрочнение поверхности стали после физического действия на металлургическом комбинате именуют наклепом.

Основное предназначение отжига стали 1-го рода — понижение прочности и увеличение пластичности, нужной для предстоящей обработки. Частичная рекристаллизация понижает внутренние напряжения, что делает изделия наиболее надежными и долговременными.

Отжиг стали 2-го рода характеризуется кардинальными переменами структуры. Фазовая рекристаллизация достигается нагреванием сплава выше критичных точек и четким выполнением режима остывания по температуре и времени. Такие виды отжига и их предназначение определяются производственными задачками для получения нужных свойств сплава. Критичные температуры являются суровым фактором риска. В ряде всевозможных случаев, к примеру, при пережоге, появляются необратимые конфигурации в структуре. Таковой сплав отчаливает на переплавку. Термообработка, отжиг и нормализация сталей непростой процесс дающий возможность получить из начального сырья продукцию, отвечающую по данным чертам запросы производителей конечных изделий.

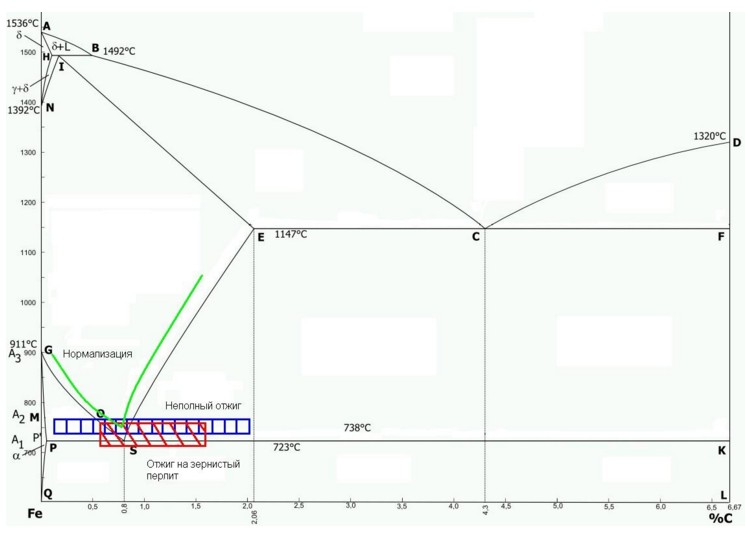

Полный, неполный отжиг

Используют тепловую обработку для заслуги нужных свойств сплава. Цель отжига стали определена как получение данных технологических параметров. Они могут быть как общими, так и довольно специфическими. Так неполный отжиг заэвтектоидной стали допустим при изготовлении конструкционных частей, но при производстве деталей с данными чертами будет недостаточен. Конфигурации структуры сплава в обоих типах обработки различны. Играет роль не только лишь время отжига стали, да и температура. Принципиальным фактором удачного решения задачки является и режим остывания.

Полный отжиг стали

При неполном отжиге стали температура не добивается верхней критичной точки. Наименее жестки и требования по выдержке времени остывания. Выполняя полный отжиг сталей, сплав разогревают выше критичной точки. Потом выдерживают обозначенное время и буквально делают график остывания. При термообработке, отжиге принципиально учесть марку сырья, твердость, хим состав, так как разработка и режимы определяются нормами ГОСТ.

Изотермический отжиг

Этот вид обработки применяется основным образом для легированных сплавов. Изометрический отжиг стали заключается в нагревании сплава до аустенитного состояния с следующим ускоренным остыванием до 660-680° C. Потом заготовку выдерживают при данной нам температуре, пока аустенит не перевоплотится в перлит. После чего сплав охлаждают на воздухе естественным методом.

Это самый резвый и действенный метод повысить пластичность металлов с высочайшим содержанием хрома.

Высокотемпературный отжиг нержавеющей стали и неких остальных конструкционных, инструментальных сплавов делается таковым методом. Схожая разработка дозволяет понизить твердость легированных материалов до уровня, позволяющего отлично обрабатывать потом заготовку на металлорежущем оборудовании.

Изотермический отжиг характеризуется особенным способом остывания. Данное время материал выдерживается при температуре, обозначенной в нормах на этом же уровне, а не падает равномерно, как в остальных вариантах обработки. Формирование однородной структуры происходит за счет полного распада аустенита и преобразований ферритов и перлитов. Таковым методом обрабатывают жаростойкие сплавы.

Эффективна эта методика для обработки маленьких изделий, штамповок, инструментальных заготовок.

Изотермический отжиг имеет маленькой по времени технологический цикл, но довольно действенный для решения почти всех производственных задач.

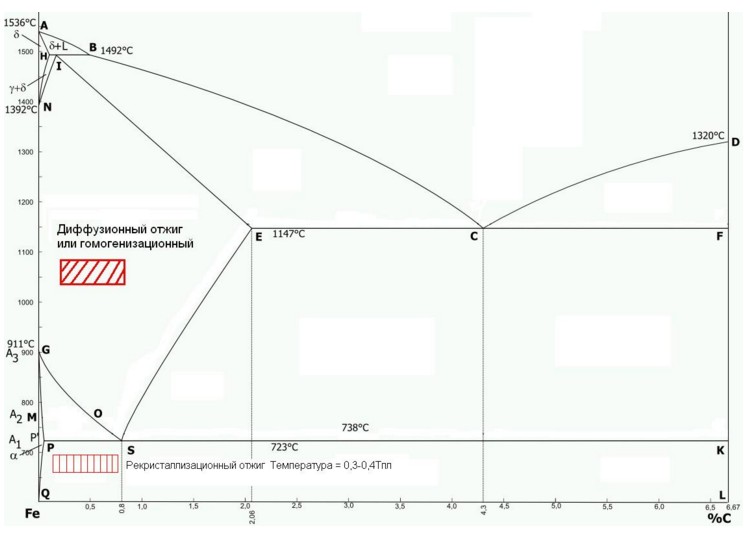

Диффузионный отжиг

Согласно отраслевым нормам, этот вид термообработки можно отнести к экстремальным. Сплав греется до очень вероятной температуры, превосходящей критичные точки. Разработка нередко применяется для сплавов со сложными и легкоплавкими соединениями. При всем этом структура заэвтектоидной стали после отжига становится наименее жесткой и существенно пластичнее, что дозволяет употреблять широкий набор приемов для предстоящей обработки. Способ просит полного контроля и соблюдения технологии, так как высоки опасности перегрева и пережога, что может привести отчасти либо стопроцентно к утрате нужных свойств и таковой сплав к предстоящим операциям будет непригоден. Четкая температура полного отжига доэвтектоидной стали и остальных марок сплава есть в особых справочниках.

Диффузионный отжиг стали

Верно выполненная термообработка дозволяет получить:

- сбалансированный хим состав;

- рост зерна;

- растворение лишних фаз;

- образование, рост пор.

Крайний пункт является побочным эффектом, относится к недостаткам и при производстве стараются избегать появления этого явления. Разработка отжига стали сиим способом просит способностей и познаний, осознания различия меж отдельными видами и марками сплава.

Рекристаллизационный отжиг

Методика, позволяющая избавиться от почти всех ненужных свойств сплава. Рекристаллизационный отжиг стали проводят с целью снять наклеп и остальные последствия после неких механических операций. Разработка используют для обработки:

- листового проката;

- проволоки;

- прутков;

- труб;

- штамповки.

После рекристаллизационного отжига стали сплав приобретает нужные свойства для получения изделий с данными свойствами.

Выбор технологии определяется хим составом. При процедуре материал нагревают до значений, превосходящих температуру кристаллизации не наименее чем на 100-200° C. Нужные характеристики возникают в разной степени зависимо от вида обработки. Почаще употребляют полный отжиг. При всем этом структурные конфигурации наиболее значительные. В ряде всевозможных случаев достаточен неполный отжиг.

Температурные зоны для рекристаллизационного отжига

Индивидуальности отжига разных видов стали

Все тепловые операции с сплавом проводят в серьезном согласовании с предписанными требованиями к каждой марке. Определяющим значением становится содержание углерода, остальных металлов в составе сплава. Фактором, влияющим на твердость после отжига стали, является время выдержки в печи и режим остывания.

Для того чтоб буквально выполнить условия остывания нередко употребляются 2 печи. В одной поддерживается наибольшая температура, а во 2-ой изделие выдерживают нужное количество времени до окончания внутренних структурных действий. Так температура отжига нержавеющей стали в первой камере может превосходить 1000° С, а позже изделия выдерживают несколько часов при 900° С и охлаждают до 300° С со скоростью 50-100° С в час. Предстоящее остывание проводится на воздухе.

Режимы отжига быстрорежущих сталей

Режимы отжига быстрорежущих сталей  Режимы отжига углеродистых инструментальных сталей

Режимы отжига углеродистых инструментальных сталей  Режимы отжига легированных инструментальных сталей

Режимы отжига легированных инструментальных сталей

Значительную долю в общем объеме термообработки занимают доэвтектоидные стали. Содержание углерода в их наименее 0, 8%. Структуру составляют феррит и перлит, потому почти всегда довольно провести неполный отжиг доэвтектоидных сталей, что понизит твердость и повысит пластичность. Низкоуглеродистые сплавы употребляются в огромных размерах в строительстве, в системах, возводимых в народном хозяйстве. Но в отдельных вариантах требования к структуре сплава наиболее твердые. Тогда нужно проводить полный отжиг доэвтектоидных сталей для снятия напряжений и получения сбалансированной структуры с данными свойствами. Используемый метод выбирается, делая упор на требования производителей, способности имеющегося обрабатывающего оборудования. В технической документации обозначены температуры и время, нужное при отжиге, для заслуги свойств получаемых закалкой и отпуском.

В процессе тепловой обработки происходят сложные конфигурации структурного нрава, которые можно рассматривать лишь на особом оборудовании. Разрабатывались нормы и советы, делая упор на научные данные, выполнение которых в производственных критериях непременно. Получаемая структура при отжиге и остальные характеристики строго регламентированы и в домашних критериях фактически неосуществимы. Но достигнуть конфигурации структурного строения, создать сплав мягеньким и покладистым своими руками можно. Свойство отожженной стали для бытового внедрения будет достаточным. Для домашнего мастера не принципиально, эвтектоидного либо аустенитного класса сплав у обрабатываемой детали.

Отжиг сталей

По книжному определению, отжиг — это нагрев стали до температуры выше критичной, выдержка при данной нам температуре и неспешной остывание вкупе с печью. По сути это общее определение, под которое попадают не все виды отжига. Режимы отжига зависят сначала от конечных требований к стали либо изделию, сначала это требования по механическим либо технологическим свойствам сплава.

Содержание

Отжиг первого рода (І-го рода)

Отжиг І рода – тепловая операция, состоящая в нагреве сплава в неуравновешенном состоянии, приобретенном предыдущими обработками, для приведения сплава в наиболее устойчивое состояние. Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, понижения твердости и снятия остаточных напряжений. Изюминка этого вида отжига в том, что обозначенные процессы протекают независимо от того происходят ли фазовые перевоплощения при термообработке либо нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

Гомогенизационный отжиг

Гомогенизационный отжиг – это тепловая обработка, при которой основным действием является устранение последствий дендритной и внутрикристаллитной ликвации в слитках сталей. Ликвация увеличивает склонность стали, обрабатываемой давлением, к хрупкости, анизотропии параметров и таковым недостаткам, как шиферность (слоистый излом) и флокены. Устранение ликвации получается из-за диффузионных действий. Для обеспечения высочайшей скорости диффузии сталь нагревают до больших (1000–1200 °С) температур в аустенитной области. При этих температурах делается долгая (10–20 час.) выдержка и неспешное остывание с печью. Диффузионные процессы более интенсивно протекают сначала выдержки. Потому во избежание огромного количества окалины, остывание с печью обычно проводят до температуры 800 — 820°С, а дальше на воздухе. При гомогенизационном отжиге растет большое аустенитное зерно. Избавиться от этого ненужного явления можно следующей обработкой давлением либо тепловой обработкой с полной перекристаллизацией сплава. Сглаживание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, в особенности пластичности.

Рекристаллизационный отжиг стали

Рекристаллизационный отжиг, используемый для сталей после прохладной обработки давлением, – это тепловая обработка деформированного сплава либо сплава. Может использовать как окончательная, так и промежная операция меж операциями прохладного деформирования. Основным действием этого вида отжига являются возврат и рекристаллизация соответственно. Возвратом именуют все конфигурации в узкой структуре, которые не сопровождаются переменами микроструктуры деформированного сплава (размер и форма зернышек не меняется). Возврат сталей происходит при относительно низких (300–400°С) температурах. При всем этом процессе наблюдается восстановление искажений кристаллической сетки.

Рекристаллизацией именуют зарождение и рост новейших зернышек с наименьшим количеством изъянов кристаллического строения. В итоге рекристаллизации образуются совсем новейшие, почаще всего равноосные кристаллы. Меж температурным порогом рекристаллизации и температурой плавления имеется обычное соотношение: ТР ≈ (0,3–0,4)ТПЛ., что составляет для углеродистых сталей 670–700°С.

Отжиг для снятия напряжений

Отжиг для снятия напряжений – это тепловая обработка, при которой основным действием является полная либо частичная релаксация остаточных напряжений. Такие напряжения появляются при обработке давлением либо резанием, литье, сварке, шлифовании и остальных технологических действиях. Внутренние напряжения сохраняются в деталях после окончания технологического процесса и именуются остаточными. Избавиться от ненужных напряжений можно методом нагрева сталей от 150 до 650°С зависимо от марки стали и метода предшествующей обработки.

Высочайший отжиг стали

Эта операция нередко именуется высочайшим отпуском. После жаркой пластической деформации сталь имеет мелкое зерно и удовлетворительную микроструктуру. Такое состояние сталь получает при ускоренном охлаждении после пластической деформации. Но в структуре могут быть составляющие: мартенсит, бейнит, троостит и т. д. Твердость сплава при всем этом быть может достаточна высока. Для увеличения пластичности и соответственно понижения твердости делается высочайший отжиг. Его температура ниже критичной Ас1 и зависит от требований к сплаву для последующей операции обработки.

Отжиг второго рода (ΙΙ-го рода)

Отжиг ΙΙ рода основан на использовании фазовых перевоплощений сплавов и состоит в нагреве выше температуры перевоплощения с следующим неспешным остыванием для получения устойчивого структурного состояния сплавов.

Полный отжиг

Полный отжиг делается для доэвтектоидных сталей. Для этого железную деталь нагревают выше критичной точки А3 на 30–50°С и после прогрева проводят неспешное остывание. Обычно, детали охлаждают вкупе с печью со скоростью 30–100°С/час. Структура доэвтектоидной стали после отжига состоит из лишнего феррита и перлита.

Главные цели полного отжига:

— устранение пороков структуры, появившихся при предшествующей обработке (литье, жгучая деформация, сварка, термообработка), – крупнозернистости и видманштеттовой структуры;

— смягчение стали перед обработкой резанием – получение крупнозернистости для улучшения свойства поверхности и большей ломкости стружки низкоуглеродистых сталей;

Неполный отжиг

Неполный отжиг различается от полного тем, что нагрев делается на 30–50 °С выше критичной точки А1 (линия РSК на диаграмме «Железо – цементит»). Неполный отжиг доэвтектоидных сталей проводят для улучшения обрабатываемости резанием. При неполном отжиге происходит частичная перекристаллизация стали — вследствие перехода перлита в аустенит. Лишний феррит только отчасти преобразуется в аустенит. Таковой отжиг проводится при температуре 770 — 750°С с следующим остыванием со скоростью 30 — 60°С/с до 600°С, дальше на воздухе.

Неполный отжиг обширно применяется для заэвтектоидных углеродистых и легированных сталей. Нагрев этих сталей на 10 — 30°С выше Ас1 вызывает фактически полную перекристаллизацию сплава и дозволяет получить зернистую (сферическую) форму перлита заместо пластинчатой. Таковой отжиг именуют сфероидизацией. Частички цементита, не растворившегося при нагреве, либо области аустенита с завышенной концентрацией углерода за счет неполной его гомогенизации после растворения цементита, служат центрами кристаллизации для цементита, выделяющегося при следующем охлаждении до температуры ниже А1 и принимающего в этом случае зернистую форму. В итоге нагрева до температуры существенно выше А1 и растворения большей части цементита и наиболее полной гомогенизации аустенита следующее выделение цементита ниже А1 происходит в пластинчатой форме. Если лишний цементит находился в виде сетки, то перед сиим отжигом необходимо создать нормализацию с нагревом выше Асm (лучше с остыванием в направленном потоке воздуха).

Стали, близкие к эвтектоидному составу, имеют узенький температурный интервал нагрева (750 — 760°С) для отжига на зернистый цементит, для заэвтектоидных сталей интервал рсширяется до 770 — 790°С. Легированные заэвтектоидные стали можно нагревать до наиболее больших температур 770 — 820°С. Остывание и сфероидизация цементита происходит медлительно. Остывание обязано обеспечить распад аустенита на феррито-карбидную структуру, сфероидизацию и коагуляцию образовавшихся карбидов до 620 — 680°С.

Отжиг на зернистый перлит (маятниковый отжиг)

Для получения зернистого перлита используют отжиг с разными вариантами термоциклирования в надкритическом и межкритическом интервале температур, маятниковые виды отжига с разными выдержками и количеством циклов.

Сталь с зернистым перлитом имеет наиболее низкую твердость, временное сопротивление разрыву и соответственно наиболее высочайшие значения черт пластичности. К примеру эвтектоидная сталь с пластинчатым перлитом имеет твердость 228НВ, а с зернистым 163НВ и соответственно временное сопротивление 820 и 630МПа, относительное удлинение 15 и 20%.

Микроструктура стали после отжига на зернистый перлит (ОЗП) смотрится последующим образом

После отжига на зернистый перлит стали владеют лучшей обрабатываемостью резанием, при всем этом достигается наиболее высочайшая чистота поверхности. В ряде всевозможных случаев, отжиг на зернистый перлит является неотклонимой подготовительной операцией. К примеру для избежания трещинообразования при посадке болтов и заклепок.

Изотермический отжиг

Изотермический отжиг заключается в нагреве стали до температуры Ас3 + (30–50°С), следующего ускоренного остывания до температуры изотермической выдержки ниже точки А1 и предстоящего остывания на умеренном воздухе. Изотермический отжиг по сопоставлению с обыденным отжигом имеет два достоинства:

— больший выигрыш во времени, т. к. суммарное время ускоренного остывания, выдержки и следующего остывания быть может меньше неспешного остывания изделия вкупе с печью;

— получение наиболее однородной структуры по сечению изделий, т. к. при изотермической выдержке температура по сечению изделия выравнивается и перевоплощение во всем объеме стали происходит при схожей степени переохлаждения.

Патентирование

Патентирование — операция отжига, обычно назначаемая для пружинной проволоки, с содержанием углерода 0,65 — 0,9%, перед волочением. Процесс заключается в аустенитизации сплава и следующим пропускании его через расплав солей с температурой 450 — 550°С (на ДИПА это температуры изотермической выдержки в области малой стойкости аустенита). Это приводит к образованию тонкопластинчатого троостита либо сорбита, который дозволяет получать степени обжатия наиболее 75% для волочения и окончательное временное сопротивление 2000 — 2250МПа после ХПД.

Нормализационный отжиг (нормализация стали)

Нормализационный отжиг либо нормализацию стали используют как промежную операцию для смягчения стали перед обработкой резанием и для общего улучшения ее структуры перед закалкой. При нормализации доэвтектоидную сталь нагревают до температур Ас3 + (30–50°С), заэвтектоидную до Асм + (30–50°С) и после выдержки охлаждают на умеренном воздухе.

Ускоренное остывание по сопоставлению с отжигом обуславливает несколько большее переохлаждение аустенита, потому при нормализации выходит наиболее тонкое строение эвтектоида (узкий перлит либо сорбит) и наиболее мелкое эвтектоидное зерно.

Крепкость стали после нормализации несколько выше, чем после отжига. В заэвтектоидной стали нормализация избавляет грубую сетку вторичного цементита. При нагреве выше точки Асм вторичный цементит растворяется, а при следующем ускоренном охлаждении на воздухе не успевает образовать грубую сетку, понижающую характеристики стали. В доэвтектоидной стали, как говорилось выше, нормализация дозволяет убрать большое зерно после перегрева и видманштетт после нарушения цикла ГПД.

Что такое отжиг? [7 видов процесса отжига]

Отжигом именуется процесс нагрева сплава либо сплава до соответственной температуры в течение определенного периода времени, а потом неспешного остывания (обычно, с остыванием печи) именуется отжигом.

Сущность отжига заключается в превращении перлита после нагрева стали в аустенит. После отжига структура стали близка к сбалансированной.

Но в чем цель отжига и какие типы отжига бывают? Давайте разглядим эти вопросцы наиболее тщательно.

Цель отжига:

- Уменьшить твердость стали, сделать лучше пластичность, облегчить механическую обработку и обработку прохладной деформацией;

- Хим состав и организация однородной стали, рафинирование зерна, для улучшения черт стали либо для подготовки к закалке;

- Устранение внутреннего напряжения и технологическая закалка для предотвращения деформации и растрескивания.

Отжиг и нормализация в главном употребляются для предварительной тепловой обработки.

Для деталей с низким напряжением и низкой производительностью в качестве конечной тепловой обработки также можно употреблять отжиг и нормализацию.

Систематизация способов отжига:

Зависимо от температуры нагрева, обычно применяемый способ отжига разделяется на:

Отжиг с рекристаллизацией фазовых конфигураций выше критичной температуры (Ac1 либо Ac3):

- Полный отжиг;

- Диффузионный отжиг;

- Неполный отжиг;

- Сферификационный отжиг.

Отжиг ниже критичной температуры (Ac1 либо Ac3):

- Рекристаллизационный отжиг;

- Отжиг под напряжением.

7 типов процесса отжига:

Полный отжиг

Нагрев стали выше Ac3 20

30 ℃, сохранение тепла в течение некого времени после неспешного остывания (вкупе с печью), чтоб приблизиться к балансу процесса термообработки (полной аустенизации).

Общий отжиг в главном употребляется для доэвтектоидной стали (wc=0,3

0,6%), обычно, среднеуглеродистой стали и низко-, среднеуглеродистой легированной стали для литья, ковки и горячекатаных профилей, также время от времени употребляется в их сварных швах.

Низкоуглеродистая сталь имеет низкую твердость и плохо поддается механической обработке.

Когда гиперэвтектоидная сталь греется до аустенитного состояния выше Accm и медлительно охлаждается отжигом, Fe3CII осаждается в сетке вдоль границы зерна, крепкость, твердость, пластичность и вязкость стали существенно понижаются, что оставляет сокрытую опасность для конечной тепловой обработки.

Получение маленького зерна, однородной структуры, устранение внутреннего напряжения, понижение твердости и улучшение характеристик обработки стали.

Структура после полного отжига гиперэвтектоидной стали — F+P.

Для того чтоб повысить производительность в настоящем производстве, детали вынимаются из печи для воздушного остывания при отжиге до температуры около 500 ℃.

Изотермический отжиг

Полный отжиг занимает много времени, в особенности если аустенитная сталь наиболее размеренна.

Если аустенитную сталь охладить до температуры мало ниже, чем температура Ar1, то это A — P, а потом охладить до комнатной температуры, что может существенно уменьшить время отжига. Таковой способ отжига именуется изотермическим отжигом.

Нагрейте сталь до температуры, превосходящей Ac3 (либо Ac1). После соответственного времени сохранения тепла ее можно охладить до определенной температуры в области перлита, после чего же аустенитное тело поменяется на перлит, а потом процесс термообработки охлаждается до комнатной температуры.

То же самое, что и полный отжиг, изменение легче надзирать.

Подступает для стали с наиболее размеренным A: высокоуглеродистая сталь (wc> 0,6%), легированная инструментальная сталь, высоколегированная сталь (> 10% легирующих частей).

Изотермический отжиг также полезен для заслуги равномерной организации и производительности.

Но он не подступает для железных деталей огромного сечения и крупносерийных печей, так как при изотермическом отжиге нелегко достигнуть изотермической температуры внутренней либо серийной заготовки.

Неполный отжиг

Нагрев стали до температуры Ac1

Accm. Процесс термообработки достигается методом неспешного остывания после теплоизоляции.

В главном данный способ употребляется для получения сферических перлитных структур для гиперэвтектической стали с целью устранения внутреннего напряжения, понижения твердости и улучшения обрабатываемости.

Сферификационный отжиг является разновидностью неполного отжига.

Сферификационный отжиг

Процесс тепловой обработки для сферификации карбида в стали с получением гранулированного перлита.

Нагрев до температуры, которая на 20

30 ℃ выше, чем Ac1, время выдержки не обязано быть очень долгим, обычно 2

4 часа. Обычно способом печного остывания, либо изотермически около 20 ℃ ниже Ar1 в течение долгого времени.

В главном употребляется для эвтектоидной стали и гиперэвтектоидной стали, таковой как углеродистая инструментальная сталь, легированная инструментальная сталь, подшипниковая сталь и т.д.

После прокатки и ковки гиперэвтектоидной стали, охлажденная воздухом структура представляет собой пластинчатый перлит и ретикулярный цементит. Таковая структура жесткая и хрупкая, ее не только лишь тяжело резать, да и просто деформировать и растрескивать в процессе следующей закалки.

При сферификационном отжиге получают глобулярный перлит. В глобулярном перлите науглероженное тело смотрится как сферическая частичка, а дисперсия распределяется по ферритовой матрице. Сферический перлит имеет не только лишь низкую твердость, да и комфортен для механической обработки.

Не считая того, зерно аустенита нелегко создать большим при нагреве, а склонность к деформации и растрескиванию мала при охлаждении.

Если в эвтектической стали имеется сетчатый цементит, нужно убрать процесс нормализации перед сферификационом отжиге.

Понизить твердость, получить однородную структуру, сделать лучше обрабатываемость для подготовки к закалке.

Существует много способов сферификационного отжига, в главном они включают:

A) Один процесс сферификационного отжига:

Нагрейте сталь до Ac1 наиболее 20

30 ℃, сохранейте тепло в течение соответственного времени, с неспешным остыванием печи. Требуется, чтоб начальная структура была мелкослоистым перлитом и не было сети науглероживания.

B) Изотермический сферификационный отжиг:

После термоизоляции стали, вкупе с печью охлаждается до температуры мало ниже Ar1 изотермический (обычно в Ar1 ниже 10

После изотермического отжига с неспешным остыванием печи до около 500 ℃ потом вытащить сталь для воздушного остывания.

Он имеет достоинства недлинного периода, равномерной сфероидизации и легкого контроля свойства.

C) Процесс возвратно-поступательного сферического отжига.

Диффузионный отжиг (равномерный отжиг)

Нагрейте слиток, отливку либо ковочную заготовку до температуры, которая мало ниже полосы жесткой фазы, в течение долгого времени, потом медлительно охладите, чтоб убрать неоднородность хим состава.

Для устранения дендритной сегрегации и региональной сегрегации в процессе затвердевания, для гомогенизации состава.

Температура диффузионного отжига весьма высочайшая, обычно на 100

200 ℃ выше Ac3 либо Accm, температура бетона зависит от степени сегрегации и марки стали.

Время сохранения тепла обычно составляет 10

После диффузионного отжига для доработки структуры нужен полный отжиг и нормализация.

Он применяется для неких качественных легированных сталей и сегрегации суровых отливок и слитков из легированной стали.

Отжиг для снятия напряжения

Нагрев стали до определенной температуры ниже Ac1 (обычно 500

650 ℃), изоляция, а потом остывание при помощи печи. Температура отжига под напряжением ниже, чем у A1, потому отжиг под напряжением не вызывает структурных конфигураций.

Устранение остаточного внутреннего напряжения.

Рекристаллизационный отжиг

Рекристаллизационный отжиг также известен как промежный отжиг.

Он заключается в нагреве прохладной деформированной стали до температуры рекристаллизации и поддержания соответственного времени, чтоб зерна деформации были бы изменены в однородные и равные осевые зерна для устранения закалки и остаточного напряжения.

Для появления рекристаллизации нужно поначалу провести определенную прохладную пластическую деформацию, а потом подогреть сталь до температуры выше определенной.

Малая температура для рекристаллизации именуется самой низкой температурой рекристаллизации.

Самая низкая температура рекристаллизации общих железных материалов составляет:

T рекристаллизации = 0,4T расплава.

Температура нагрева рекристаллизационного отжига обязана быть выше самой низкой температуры рекристаллизации на 100

200 ℃ (малая температура рекристаллизации стали составляет около 450 ℃).

Неспешное остывание после соответствующего сохранения тепла.

Как избрать способ отжига

Выбор способа отжига обычно осуществляется по последующим принципам:

- Для разных сталей гипоэвтектоидной структуры обычно выбирают полный отжиг. Чтоб уменьшить время отжига, можно употреблять изотермический отжиг.

- Сферификационный отжиг обычно употребляется в гиперэвтектоидной стали. Когда запрос не высок, отжиг можно не проводить. Инструментальная сталь, подшипниковая сталь нередко подвергается сферификационному отжигу; Упрессованные и штампованные детали из низкоуглеродистой либо среднеуглеродистой стали время от времени подвергаются сферификационному отжигу;

- Для устранения технологического упрочнения может употребляться рекристаллизационный отжиг;

- Для устранения внутреннего напряжения, вызванного разными видами обработки, быть может применен отжиг под напряжением;

- Для того чтоб сделать лучше неоднородность структуры и хим состава качественной легированной стали, нередко употребляется диффузионный отжиг.

Если для вас приглянулась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комменты!

Отжиг стали – процесс термообработки стали, при котором происходит температурный нагрев для получения определенных параметров изделия – понижение твердости, получение однородной структуры для проведения механической обработки, снятие внутреннего напряжения стали.

Отжиг – одна из главных операций термообработки, созданная для получения определенных параметров стали. Она может служить промежным шагом либо делать функции окончательного технологического процесса. Цели, достигаемые при помощи разных видов отжига: понизить твердость, получить однородную структуру, комфортную для следующих операций мехобработки, снять внутренние напряжения. Зависимо от температуры нагрева, времени и критерий выдержки различают два главных типа отжига –I иII рода, которые, в свою очередь, разделяются на подвиды.

Отжиг сталей первого рода – предназначение, виды, температуры нагрева

Зависимо от температур нагрева и исходного состояния сплава при разных видах отжига I рода протекают процессы гомогенизации, рекристаллизации, устранения остаточных напряжений, уменьшения твердости. Все эти процессы проходят в вариантах нагрева сплавов и выше, и ниже температур, при которых осуществляются фазовые трансформации. Главные цели, достигаемые при помощи этого вида тепловой обработки, – ликвидация хим и физической неоднородности, возникающей после сварки, резки, обработки давлением, закалки.

Гомогенизационный (диффузионный) отжиг

Этот вид термообработки применяется для слитков из легированных марок. Он дозволяет понизить дендритную либо внутрикристаллитную неоднородность, повышающую склонность сплава при обработке давлением к нехорошим явлениям, посреди которых:

- хрупкий излом;

- неравномерность параметров в разных направлениях;

- слоистый излом;

- трещинообразование;

- понижение пластичности и вязкости.

Режим диффузионного процесса:

- нагрев до больших температур (до +1200°C), при которых свойства структуры сплава выравниваются по всем фронтам;

- выдержка – 15-20 часов;

- резвое остывание заготовки до 800-820°C, а потом наиболее неспешное на воздухе.

В итоге гомогенизационного теплового процесса получают большое зерно, которое размельчают предстоящей обработкой давлением либо тепловой обработкой.

Рекристаллизационный отжиг стали

Этот вид термообработки употребляется для железных заготовок либо полуфабрикатов после прохладного деформирования либо меж таковыми операциями. Он заключается в нагреве до температур, превосходящих температуры рекристаллизационных действий, выдержке и охлаждении. Температура операции определяется содержанием углерода в сплаве:

- 0,08-0,2% C–+680…700°C. Такие стали подвергают штамповке, прокатке, волочению.

- Высокоуглеродистая легированная сталь – +680…740°C. Обычно это калиброванные прутки из хромсодержащих безникелевых и хромоникелевых марок. Выдержка – 0,5-1,5 ч.

Для снятия напряжений

Этот вид термообработки используют для отливок, сварных изделий, заготовок после резки, в каких возникают остаточные напряжения в итоге неоднородного остывания и пластических деформаций. Остаточные напряжения провоцируют целый ряд негативных последствий, посреди которых – изменение размерных характеристик и деформационные процессы во время хранения, транспортировки и эксплуатации изделий.

Операция для снятия напряжений осуществляется в последующих температурных интервалах:

- Ходовые винты, зубчатые колеса, черви: +570-600°C, выдержка 2-3 часа после главный механообработки, +160…+180°C, выдержка 2-2,5 часа после финальных мероприятий, проводимых для снятия напряжений после шлифовки.

- Обработка для снятия сварных напряжений: +650-700°C.

Остаточные напряжения понижаются и при рекристаллизационном отжиге, при котором осуществляются фазовые трансформации.

Отжиг II рода – процессы с фазовой перекристаллизацией

Отжиг II рода осуществляется лишь при температурах, лежащих выше порога начала фазовых трансформаций. Разновидности – полный, изотермический, неполный.

Полный

Полный отжиг заключается в нагреве выше критичной температуры А3 (окончания перекристаллизации), выдержке до полного окончания фазовых трансформаций и неспешном охлаждении. При нагреве до температур, превосходящих на 30-50°Cточку А3, сталь после полного отжига приобретает однофазную аустенитную структуру с размельченным зерном, обеспечивающую завышенную вязкость и пластичность. При наиболее больших температурах аустенитное зерно возрастает в размере, что понижает свойства полуфабриката.

Температура нагрева и время выдержки в высокотемпературных критериях определяются типом заготовок, методом их укладки в печь, высотой садки. Для защиты стали от окисления и обезуглероживания отжиг проводится в защитных атмосферах.

Скорость остывания определяется химсоставом стали. Чем огромную устойчивость переохлажденного перлита проявляет сплав, тем медлительнее его нужно охлаждать. Потому углеродистые стали охлаждают со скоростью 100-150 градусов в час, а легированные стали существенно медлительнее – со скоростью 40-60 градусов в час. После распада аустенита в ферритной области остывание быть может наиболее интенсивным. Его можно воплотить даже на воздухе. Если цель этого вида т/о – снятие напряжений в деталях сложной конфигурации, то неспешное остывание в печи производят до заслуги обычных температур.

Полный отжиг обычно применяется для сортового проката, фасонных отливок, поковок из среднеуглеродистых сталей.

Изотермический отжиг

При всем этом виде термообработки нагрев осуществляется, как и для полного отжига. Отличие процесса – резвое остывание до температур, расположенных ниже критичной точки А1, обычно – это +660…680°C. При температуре, до которой сталь была стремительно охлаждена, осуществляется изотермическая выдержка – до 6 часов, во время которой происходит полный распад аустенитной структуры. На последующем шаге полуфабрикаты охлаждаются на воздухе.

Плюс изотермического процесса по сопоставлению с полным – сокращение периода операции. В особенности это животрепещуще для легированных марок. Очередное преимущество – получение очень однородной структуры по всему сечению заготовки. Заготовки, которые планируется обрабатывать резанием, отжигают при температурах 930-950°C, обеспечивающих маленькое укрупнение зерна и улучшение обработки режущим инвентарем.

Почаще всего изотермическому отжигу подвергают: поковки и сортовой прокат маленьких размеров, сделанный из легированных марок. Для огромных садок (от 20 т) изотермический отжиг не используют, так как на отдельных участках садки перевоплощения осуществляются при различных температурных критериях.

Для пружинной среднеуглеродистой стали с содержанием углерода 0,6-0,9% C используют специализированную изотермическую обработку, именуемую патентированием. Этот процесс служит для подготовки проволоки к многостадийному обжатию во время прохладного волочения.

1-ый шаг – нагрев заготовок до температур, при которых осуществляется полная аустенизация структуры (приблизительно +900°C),2-ой – погружение в соли с температурами в интервале+450…+600°C.

Образовавшиеся после таковой обработки структуры сорбита либо тонкопластинчатого троостита обеспечивает:

- возможность значимых обжатий при протяжке;

- отсутствие обрывов при прохладных деформациях;

- высшую крепкость после финального волочения.

Неполный отжиг

При неполном отжиге металлоизделия нагревают мало выше критичной температуры А1.Этот вид термообработки улучшает обработку резанием полуфабрикатов из заэвтектоидных (с содержанием углерода наиболее 0,8%)легированных и углеродистых сталей.

Этапы неполного отжига в заэвтектоидных сталях:

- Нагрев до температур выше точки А1на 10-30°C (обычно +750…770°C). Обеспечивает фактически полную рекристаллизацию структуры. Во время этого процесса пластинчатый феррит приобретает сфероидальную форму. Потому такую операцию нередко именуют сфероидизацией.

- Остывание до 600°C со скоростью до 60°C/час. Чем больше легирующих добавок в стали, тем медлительнее обязано быть остывание.

- Остывание на воздухе от +600°C до обычной температуры.

Нормализационный отжиг

Нормализация (нормализационный отжиг) считается промежным действием меж закалкой и отжигом, так как дозволяет получать наименьшую хрупкость сплава, чем при закалке, и огромную твердость, чем при остальных разновидностях отжига. Потому нормализация – процесс, обширно всераспространенный для производства деталей машиностроения.

Нормализацию нередко делают с прокатного нагрева. Температуры нагрева:

- доэвтектоидные стали – до температур, превосходящих А3 на 40-50°C;

- заэвтектоидные стали – на 40-50°C выше точки Аm.

Дальше производят недолговременную выдержку, во время которой заканчиваются фазовые перевоплощения, остывание – на воздухе.

Нормализация сопровождается полной перекристаллизацией, измельчением структуры, образовавшейся после литья, ковки, прокатки, штамповки. Для низкоуглеродистых сталей нормализация нужна заместо отжига с целью получения завышенной твердости, улучшения производительности при обработке резанием, свойства поверхности. Для неких легированных марок нормализация с остыванием на воздухе подменяет процесс закалки. Нагрев для нормализации сортового горячекатаного проката нередко осуществляется токами высочайшей частоты.

Отжиг на зернистый перлит

Для получения структуры зернистого перлита осуществляется маятниковый отжиг, после которого эвтектоидные и заэвтектоидные стали обеспечивают неплохую обрабатываемость резанием, увеличивается cкорость процесса резания и улучшается свойство поверхности. Этот вид т/о подступает для тонких листов перед прохладной штамповкой и прутков перед прохладным волочением. Итог – улучшение пластических параметров.

Режим маятникового отжига состоит из нескольких циклов нагрева выше критичной точки А3 с неспешным остыванием до +670…+700°C. Три таковых цикла разрешают получить структуру со 100% зернистого перлита. Финишное остывание – на воздухе.