Размеренная сталь: индивидуальности и применение

Размеренная сталь содержит малое количество кислорода. В систематизации по степени раскисления она занимает 1-ое пространство опосля кипящих и полуспокойных сталей. Размеренная сталь выходит методом обогащения начального сплава раскислителями. Они убирают кислород из расплавленного сплава, тем облагораживают его механические характеристики. Сплав становится плотнее, устойчивее к нагреву и коррозии.

Разновидности и индивидуальности раскислителей

Когда раскислители вводятся в водянистый сплав, они соединяются с кислородом и удаляются до затвердевания слитка. В процессе образуются водянистые, твердые и газообразные продукты раскисления, от количества которых зависит свойство стали.

Сплав раскисляют введением добавок в строго отведенном количестве. К ним относятся:

- ферросисцилий — добавляют 0,12-0,3 % от общей массы;

- алюминий — до 0,1 %;

- ферромарганец — до 0,1 %;

- кремний — до 0,05 %;

- титан.

Алюминий, кремний, марганец и всеохватывающие раскислители почаще всего употребляются в осаждающем способе раскисления. Пореже кислород из стали убирают диффузионным, вакуумным либо электрошлаковым раскислением. Опосля обработки появляется большая усадочная раковина, из-за что растет стоимость размеренной стали. Усадочную раковину, как недостаток разливки сплава, недозволено употреблять, потому она отрезается от главный части. В среднем литой слиток теряет до 16 % от массы заготовки.

Марки размеренной стали

Если желаете знать, какую сталь обычного свойства относят к размеренной, прочтите маркировку. У размеренной стали марки обозначаются условными номерами зависимо от хим состава. В обозначение входят буковкы и числа. Например, марка Ст1сп предполагает:

- конструкционную углеродистую сталь обычного свойства — Ст;

- условный номер марки — 1;

- степень раскисления — СП (размеренная).

Требования к качеству сплава изложены в ГОСТ 380-2005.

Плюсы размеренных сплавов

- однородная структура;

- низкая хрупкость;

- пригодность к сварке;

- устойчивость к динамическим перегрузкам;

- наименьшее содержание примесей по сопоставлению со сталями, которые могут кипеть.

Минус размеренных сплавов — высочайшая стоимость, обоснованная добавлением раскислителей и удалением усадочной раковины.

Благодаря полученным качествам размеренная сталь относится к конструкционным углеродистым сплавам, применяемым на ответственных участках.

Области внедрения размеренной стали

Низкое содержание кислорода улучшает механические характеристики, это означает, что из размеренной стали можно изготавливать ответственные несущие и ненесущие элементы сварного и несварного типа. Из нее делают разные виды проката:

- сортовой;

- толстолистовой;

- тонколистовой холоднокатаный;

- фасонный;

- широкополостный.

Отличия размеренных и полуспокойных сталей

Полуспокойные сплавы неоднородны, наименее высокопрочны и не пластичны, но они дешевле. Опосля частичного раскисления выходит слиток больше, чем опосля полного раскисления, как в случае со размеренными сталями.

Размеренной именуется сталь, которая затвердевает опосля разливки фактически без выделения газов. Достигнуть такового эффекта дозволяет полное раскисление – удаление вольного кислорода при помощи введения в расплав особых добавок.

Раскислители: виды и функции

В качестве раскислителей употребляют ферросилиций в количестве 0,12-0,3% по массе, ферромарганец, алюминий – до 0,1%, титан.

Негативное последствие раскисления – образование усадочной раковины огромных размеров. Для ее удаления приходится отрезать от слитка размеренной стали до 16% по массе. Из-за таковой утраты сплава, также издержек на раскисляющие добавки стоимость размеренной стали значительно превосходит стоимость бурлящего сплава.

Раскисляющие добавки, соединяясь со вольным кислородом, находящимся в сплаве, решают последующие задачки:

- понижают негативное воздействие вольного кислорода на формирующуюся структуру слитка;

- поддерживают в течение долгого периода высшую температуру стали, что обеспечивает наибольшее шлако- и газоудаление;

- содействуют получению сплава тонкодисперсной, однородной структуры, так как образующиеся силикаты и алюминаты увеличивают число центров кристаллизации. Это обуславливает измельчение зернышек и улучшает свойство и механические свойства сплава.

Марки размеренной стали

Сплавы полного раскисления делят на последующие группы:

- углеродистые размеренные стали обычного свойства – регламентируются ГОСТом 380-2005 года, обозначаются «сп»;

- высококачественные и качественные – выпускаются по ГОСТу 1050-88, буквенного индекса по этому эталону не имеют;

- все легированные и низколегированные стали обычно изготавливают размеренными, буквенного индекса не имеют.

Внимание! Стали, приобретенные непрерывной разливкой, во время процесса на сто процентов раскисляются.

Достоинства размеренной стали

Благодаря однородности и мелкозернистости структуры, для раскисленных сталей свойственны последующие достоинства:

- не плохое сопротивление динамическим действиям и хрупкому разрушению, по этому их используют при изготовлении конструкций ответственного предназначения, для которых планируются статические и динамические действия;

- сталь, для раскисления которой применялись присадки алюминия, не подвержена старению, которое предполагает изменение параметров материала без приметного конфигурации микроструктуры. Понижаются пластичность, сопротивление хрупкому разрушению, порог хладоломкости, незначительно увеличивается крепкость;

- равномерное распределение серы и фосфора;

- не плохая свариваемость.

Области внедрения размеренной стали

Высочайшая стоимость таковой продукции обуславливает ее применение для производства сортового и фасонного проката, созданного для использования в ответственных системах, узлах машин и устройств. Это:

- жд и рудничные рельсы;

- заготовки деталей арматуры для трубопроводов;

- элементы для жд наземных и навесных путей;

- детали клепаных конструкций, ручки, тяги, втулки, рычаги, упоры, фланцы и остальные детали, эксплуатируемые в широком интервале температур;

- фасонный и листовой прокат шириной до 25 мм для несущих сварных конструкций, эксплуатируемых при знакопеременных отягощениях в широком температурном интервале -40…+425°C, прокат шириной 25-40 мм (при предоставлении гарантий свариваемости);

- поковки с поперечником сечения до 800 мм.

Низколегированные стали нужны при строительстве объектов штатского и промышленного предназначения, эксплуатируемых в критериях больших нагрузок и/либо в регионах с жестокими климатическими критериями.

Отличие размеренной стали от полуспокойной

Полуспокойные стали являются промежными по степени раскисления, качеству и цены меж размеренными и бурлящими сплавами. При выбирании, какая сталь лучше – размеренная либо полуспокойная – для всякого определенного варианта оценивают необходимость доп денежных издержек на приобретение на сто процентов раскисленного сплава.

Все о раскислении стали

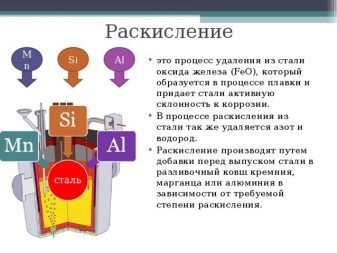

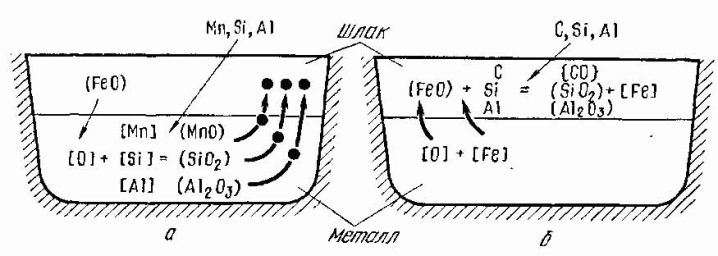

Раскисление сплава сводится к удалению кислорода из водянистого сплава. Кислород может находиться в виде оксидов. А удаляется он особыми раскислителями либо восстановителями, другими словами субстанциями, которые способны связываться с кислородом. Эта процедура считается частью рафинирования металлов.

Что это такое?

От раскисления сталей зависит и их свойство. Раскисление стали – процесс по понижению уровня кислорода в ней до показателя, который на сто процентов исключает окислительные реакции в слитке. В процессе будут создаваться водянистые, твердые или газообразные продукты, которые нужно удалить, пока слиток не затвердеет. Конкретно они снижают свойство стали, влияют на способности материала. Сплав раскисляют строго дозированными добавками. Это ферросилиций, алюминий, ферромарганец, также кремний и титан. Обычно эти составляющие используются в осаждающем способе раскисления.

Куда пореже убрать кислород решают методом диффузного вмешательства, вакуумного или электрошлакового раскисления. Опосля таковых манипуляций применяться будет большая усадочная раковина, другими словами стоимость размеренной стали вырастет. Но усадочную раковину не употребляют, а отрезают от главный части, поэтому что она считается недостатком разливки сплава. И слиток растеряет до 16% всей массы.

Метод раскисления подразумевает несколько шагов: растворение раскислителей в водянистом сплаве, процессы с ролью раскислителя и кислорода, также формирование эмбрионов, и выпуск товаров раскисления.

Систематизация сталей по степени раскисления

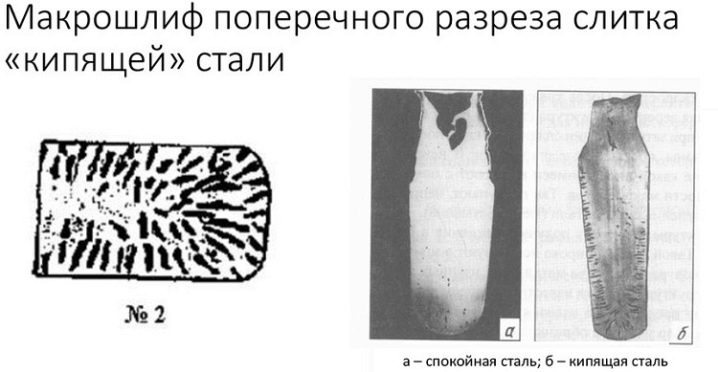

Всего существует 3 степени сталераскисления. Чтоб получить идеал выплавки слитка, кипение регулируется, или предотвращается совсем. И если регулируется, сталь будут именовать бурлящей, если останавливается – размеренной. Но потому что стали разделяются все таки на 3 вида, еще есть промежный – полуспокойные.

Размеренные

В британском языке таковой вид именуется совершенно по другому, чем в российском, – killed steel. Тем не наименее это одна и та же сталь. У размеренного вида практически не происходит газовыделения при отвердевании слитка опосля разливки. И это является итогом полного сталераскисления: из стали полностью удаляется кислород, появляется усадочная раковина вверху слитка. Позже эту часть отрезают, и отдают в лом.

Все виды легированных сталей, большая часть низколегированных сталей и почти все виды углеродистых наименований употребляют конкретно в виде размеренной стали. Если гласить о непрерывной разливке, сталь также подвергают «успокоению». У этого материала гомогенная структура, хим состав ее распределен умеренно, характеристики также равны. А получение данного вида просит раскисления алюминием, ферромарганцевыми сплавами, также кремнистыми.

Бывает, применяется силицид кальция либо некоторые другие раскислители тех же параметров. Таковая степень раскисления, к примеру, у стали 20.

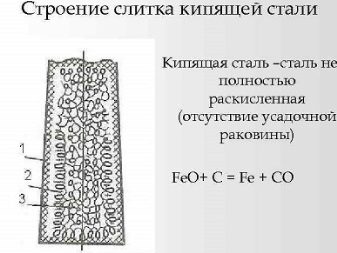

Бурлящие

Для такового вида, напротив, характерен высочайший уровень выделения газов во время затвердевания материала. Хим состав стали будет различаться по поперечному сечению, также меж верхней и нижней частями слитка. Как результат, в внешной слиточной оболочке формируется условно незапятнанное железо, и сердцевина слитка имеет высшую концентрацию примесных и легирующих составляющих. А именно, это углерод, фосфор, сера и азот, имеющие низкую температуру плавления.

Внешняя часть слитка выходит почище, поэтому ее употребляют при прокатке. В целом же слитки из данного вида стали непревзойденно подступают для производства таковых ходовых изделий, как плиты, трубы, проволока. Что все-таки до производственной технологии, так она подразумевает максимум марганца и углерода. В данной нам стали, к слову, нет огромного количества тривиальных раскислителей (титана, кремния, также алюминия). И кипящая сталь значительно дешевле остальных вариантов в данной нам систематизации. Высшую часть слитка не посылают в лом, и раскислители употребляют не интенсивно.

Полуспокойные

Выделение газов в этом случае будет угнетаться не на сто процентов, ведь стали раскисляются лишь отчасти. Другими словами больше, чем в размеренных газах, но существенно меньше, чем в кипящих. Это промежный вариант. До того момента, как газы начнут выделяться, в слитке сформируется корковый слой, достаточно толстый. Если сталь полураскислена хорошо, усадочной раковины не будет. Правда, будут пузыри, обширно рассеянные по толще в центре вершины слитка. Но эти пузыри все равно заварятся при прокатке слитка.

Внедрение полуспокойные стали находят, обычно, в сортовом прокате, изготовлении труб и штрипса. Основное, что их различает, – достаточно неоднородный химсостав, что-то меж размеренной и бурлящей сталью (что и разумно).

А еще различаются они наименьшей сегрегацией химэлементов по сопоставлению со размеренным видом. Также непременно необходимо отметить, что в высшей части слитка отслеживается тенденция к положительной хим сегрегации.

Еще есть один тип стали, которая раскислена, она именуется закупоренная. Весьма похожа на кипящую сталь, но по степени угнетения продукции газов она будет среди бурлящей и полуспокойной. На создание таковых слитков идет меньше раскислителей, чем для тех же полуспокойных. А означает, есть маневр для формирования внешнего слоя слитка при затвердевании. Если железные слитки закупоривают механически, используются весьма томные чугунные крышки (сверху они герметизируют изложницу, тормозя образование внешной оболочки).

Главные методы

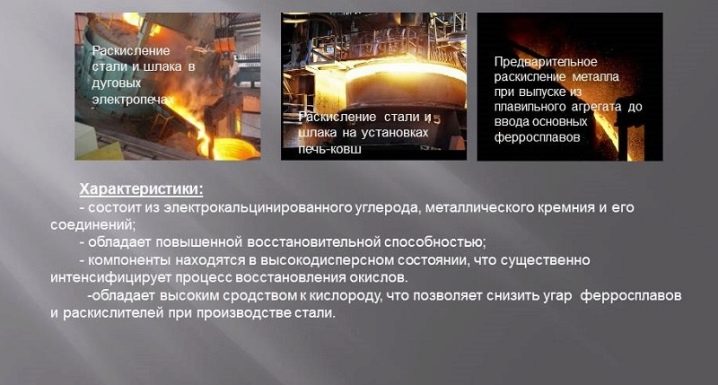

Основным методом по праву считается глубинное раскисление. Другое его заглавие – осаждающее. Его употребляют при выплавке стали во всех агрегатах плавления стали и проводят присадкой в сплав частей, что связывают кислород в крепкие окислы, поэтому и заглавие такое – глубинное. Включения окислов удаляются всеполноценно или относительно всеполноценно в процессе осаждения. Другими словами они всплывают, либо их выносит металлопотоками и трансформацией в шлак, или на межфазные твердые поверхности.

Иной метод раскисления – диффузионный. Он осуществляется за счет диффузий, в каких участвуют сплав и шлак, что содержит наименее 1% оксида железа. Этот шлак – полностью для себя восстановитель относительно сплава, и он способен снизить в крайнем кислородный показатель. В конце концов, очередной метод сводится к вакуумной обработке стали. И зависит он от того, что в вакууме сбалансированное с углеродом включение кислорода понижается.