Плюсы и минусы стали У8, применяемой для ножей, ее главные характеристики

Сталь

Сталь

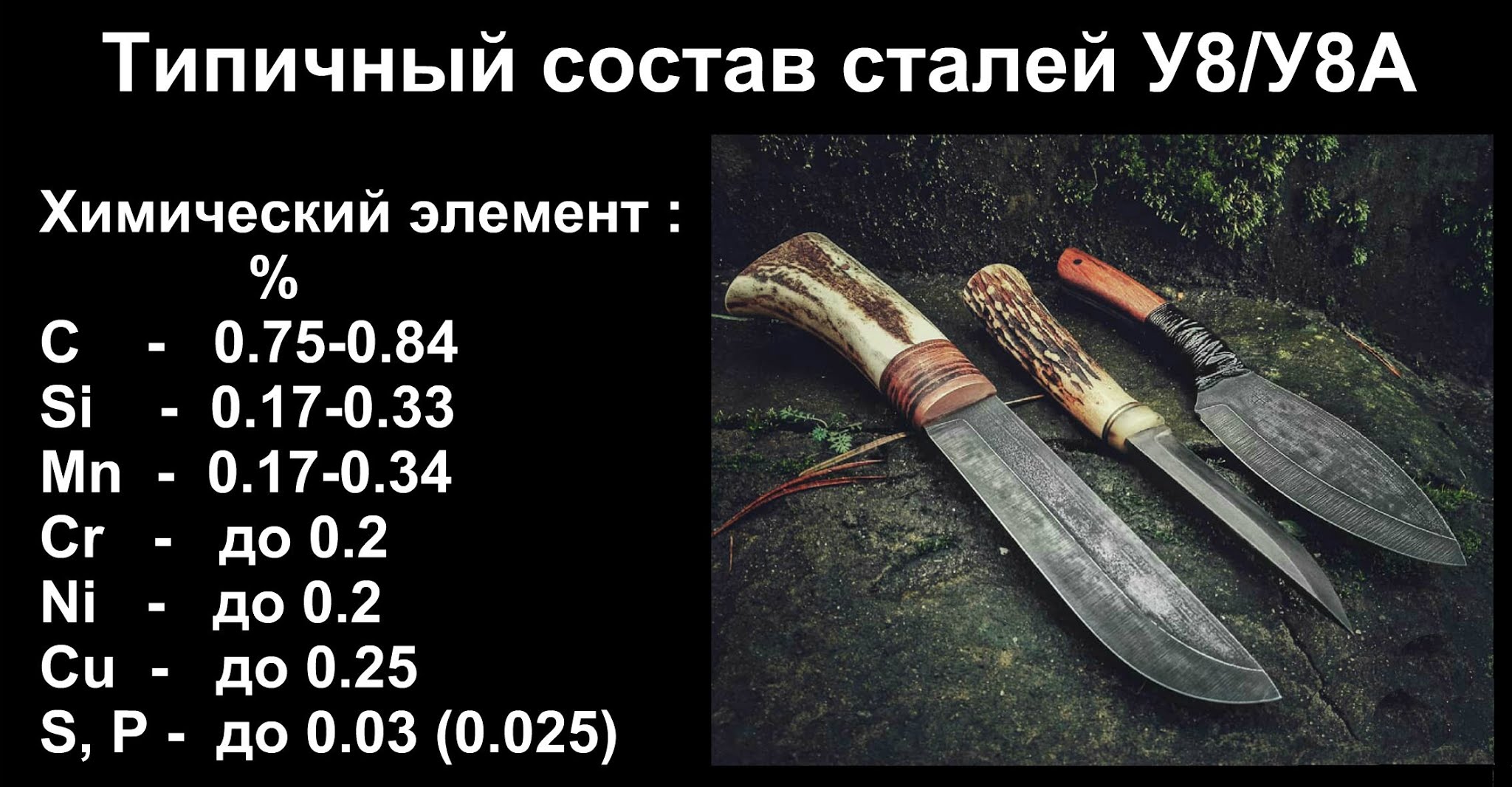

Ножики, сделанные на крепкой базе, различаются надежностью, также долгим сроком эксплуатации. Такие клинки стали неподменны в далеких путешествиях, на рыбалке и охоте. Прекрасный наружный вид, который присваивает сталь У8 для ножей, ее плюсы и минусы разглядим дальше. Она различается твердостью и не деформируется в случае падения.

Плюсы материала

Углеродистая сталь У8, из которой делаются разные ножики, имеет свои плюсы, также ряд минусов. Важными параметрами стали, числятся:

- Твердость HRC 58-60 по шкале Роквелла. Чтоб клинки могли длительное время держать остроту, они должны, различаться высочайшим коэффициентом прочности, хорошей твердостью. От этих характеристик зависит продолжительность внедрения лезвия без заточной операции.

- Теплостойкость. Механическая обработка постоянно сопровождается трением. В итоге материал начинает греться. Если сталь станет жаркой очень стремительно, начнут ухудшаться ее эксплуатационные свойства. Увеличение температуры приведет к увеличению пластичности, поменяется кристаллическая сетка. Теплостойкость дает возможность сплава испытывать механические действия. Незначимый нагрев не приведет к потере прочности. Коэффициент теплостойкости у стали У8, относится к среднему значению.

- Приваривание. При обработке сталь никогда не прилипает (не приваривается) к другому материалу. К примеру, при высочайшей скорости обработки, разные сплавы начинают касаться друг дружку. В итоге происходит их прилипание. Из-за этого свойство сплава резко усугубляется.

- Устойчивость к образованию трещинок. При обработке материалу приходится выдерживать сильную вибрацию, ударные перегрузки. Низкая устойчивость станет предпосылкой возникновения микротрещин, конфигурации структуры материала. В итоге возрастет хрупкость изделия.

Вязкость – этот параметр является важным для стали, из которой будут изготавливаться ножики, она сохранит кухонный инструмент в целостности.

Недочеты

Основным недочетом У8 считается незащищенность от коррозии. Чтоб уменьшить риск появления ржавчины, поверхность изделия можно отполировать. Сплав просит постоянного ухода. За чистотой его поверхности необходимо повсевременно смотреть — высушивать опосля всякого внедрения. Опосля работы лезвие нужно отлично почистить, поверхность незначительно смазать маслом. Но, если клинок будет контактировать с кислотами, на его поверхности все равно покажется сероватый налет.

Для каких ножей лучше применять

На свойство изделий из углеродистой стали У8 влияет несколько разных причин: форма лезвия, длительность термообработки, материал ручки, корректность сборки.

Хозяйственные

Это заглавие условное. Под «хозяйственным» предполагается функциональный инструмент, способный делать разные операции. Не считая работы на кухне, его можно применять:

- в лесу;

- гараже;

- мастерской;

- для ремонта.

Из У8 в главном изготавливают режущие инструменты, которые не греются во время работы. К ним относятся:

- стамески;

- зубила;

- пилы;

- колуны;

- топоры;

- молотки.

Клинки из углеродистой стали различаются высочайшей надежностью, потому ими с наслаждением пользуются охотники, рыбаки, путники. Крепкость материала, возможность длительное время сохранять первоначальную заточку, дозволили сделать долговременный топор, мачете. Наружный вид таковых изделий различается необычным оформлением, специфичной злостью. Каждое ножик непревзойденно сбалансирован. Ручка комфортно ложится в руку.

Хозяйственным клинком можно свободно строгать, он без усилий перерезает твердые канаты. Лезвие различается высочайшей прочностью, потому его нередко употребляют для самой тяжеленной работы:

- пробивка жести;

- отрезка проволоки;

- в качестве клина для щелей;

- удаление краски с кафельной плитки.

Наружный вид такового изделия припоминает финку. Некие модели изготовлены в виде многооперационного технического ножа. Конкретно такое изделие обязано непременно быть на кухне. Им будут воспользоваться редко. В главном необходимо будет чего-нибудть проколоть, поддеть крепко закрытую крышку.

В его отсутствие для таковых операций хозяйки употребляют мягенькие кухонные изделия. Их лезвия не предусмотрены для схожей работы, они ломаются, гнутся, лопаются. Приходится их восстанавливать. Реальный хозяйственный ножик обязан иметь:

- куцее лезвие;

- толстый обух;

- высшую твердость;

- острую заточку;

- комфортную ручку.

Самым наилучшим вариантом считается не плохая финка. Идет речь не о преступном оружии, а о хозяйственном инструменте. Большенный популярностью пользуется финская модель «Tommi Pukko».

Бытовые

Всепригодных ножей для кухни не существует. Инженерами были разработаны 10-ки моделей, которые предусмотрены для выполнения определенной операции. Благодаря уникальной форме, эти инструменты способны провести такую операцию стремительно, отменно и совсем неопасно. Такие изделия разделяются на несколько групп:

- для мяса;

- рыбы;

- овощей;

- устричные;

- обвалочные;

- филейные;

- для стейка;

- вырезка сыра.

Не считая перечисленных выше изделий на кухне можно повстречать ножики: сантоку, деба, нож-топорик, секач. Даже при неизменной готовке еды, все эти разновидности ножей употребляются весьма изредка. Отменная хозяйка покупает такие изделия, но фактически не пользуется ими. Обычно их хранят в отдельном ящике либо особых кассетах. Для работы на кухне довольно иметь некоторое количество видов кухонных ножей:

- разделочный;

- поварской;

- всепригодный;

- для вырезки хлеба;

- для очистки.

Обыкновенному повару довольно иметь набор, в который заходит несколько главных видов (5-6 штук). Высококачественные инструменты, рассчитаны на долгосрочную эксплуатацию. Например, элитные ножики, сделанные в Германии, предлагаются в увлекательном оформлении.

Для изготовления еды любая национальность пользуется своими государственными ножиками. Они используют их не только лишь на кухне, да и для выполнения бытовых операций. Броский пример — узбекский ножик.

На обеденном столе нередко можно повстречать столовые ножики. Твердость таковых предметов, сделанных из У8, намного ниже (HRC 45-50). Они употребляются лишь для вырезки товаров, поданных на тарелке. Такие ножики непременно входят в набор столовых устройств.

Самыми всераспространенными ножиками посреди населения стали карманные и раскладные. Лезвия, сделанные из стали У8, различаются высочайшей твердостью (HRC 58-60). Они используются для разных бытовых операций. В главном хозяевами таковых изделий стают люди, работающие на улице. Раскладной ножик имеет несколько лезвий, которые помогают проводить операции хоть какой трудности.

Хорошим ассистентом для ведения домашнего хозяйства считается строительный ножик. Для его производства заместо У8 употребляют жаропрочную сталь. Без него нереально заточить карандаш, срезать старенькую ветку, разрезать веревку, обстругать палку. Время от времени таковой ножик пробуют поменять кухонным изделием. Но проводить работу им весьма неловко и трудно.

В быту нередко пользуются особым строительным (малярным) ножиком. Этот проф инструмент непревзойденно зарекомендовал себя при выполнении бытовых операций. Он состоит из нескольких острых лезвий, которые просто снимаются. Они не требуют заточки, на их пространство устанавливают новейшие лезвия. Сделан из специальной клапанной стали. Она очень подступает для такового инструмента. В этом случае сталь У8 не применяется. Стоимость такового специального ножа доступна любому человеку. Обычно она не превосходит 100 рублей.

Хим состав и процесс обработки

Углеродистая инструментальная сталь У8 выпускается в согласовании с требованиями, устанавливаемыми ГОСТом:

- 1435-99;

- 1435-54.

В состав стали заходит несколько особых добавок, улучшающих ее свойство:

- Углерод – обеспечивает крепкость и твердость сплаву, полное количество в границах 0,76–0,83%;

- Кремний – 0,17–0,33%. При заниженном количестве сокращается скорость остывания, что плохо влияет на свойство. При завышенном — делает сплав упругим, стойким к коррозии;

- Марганец – 0,17–0,33%. Образует соединение, способствующее повышению твердости, уменьшению пластичности;

- Никель – 0,25%. Как и хром, наращивает коррозийную стойкость;

- Сера – 0,28%. От количества вещества в составе зависит свойство заточки, возрастает истираемость стали;

- Фосфор – 0,03%. Присваивает стали завышенную хрупкость, потому его количество очень ограничено;

- Хром – 0,2%. Присваивает нержавеющие свойства, наращивает в соединении крепость и крепкость;

- Медь – 0,25%. Антикоррозийное свойство.

Подобными чертами и показателями свойства владеют марки У7, У10. Чтоб получить высшую твердость, сталь подвергают прерывающейся закалке. Подогретую деталь до 780 градусов, поначалу охлаждают в воде до температуры 400 градусов. Для окончательного остывания деталь погружают в масло. Потому что скорость остывания существенно снижена, уменьшаются структурные напряжения, происходят мартенситные преобразования. В итоге выходит сталь, твердость которой составляет 187 МПа.

Видео

Инструментальная сталь У8А

Инструментальная сталь У8А употребляется для производства клинков и ножей. Она владеет высочайшей твердостью и прочностью, что дозволяет применять ее для производства режущего инструмента, в том числе бытовых ножей (согласно ГОСТ Р 51015-97).

К преимуществам сплава относится высочайшая крепкость, которая обоснована термообработкой сплава. Это гарантирует сохранение остроты режущей кромки в протяжении нескольких месяцев, также устойчивость материала к механическим действиям. Заправить лезвие довольно просто, в бытовых критериях для этого употребляют абразивные круги и бруски.

Недочетом стали У8А является низкая коррозионная стойкость, что приводит к необходимости неизменного ухода за изделием. Опосля использования поверхность ножа протирают сухой тканью (Совокупность различных и взаимодействующих тканей образуют органы), в неких вариантах – покрывают особым маслом. Характеристики углеродистого сплава определяются на основании его хим состава. Ножик остается подходящим к эксплуатации при отсутствии перегрева лезвия.

Расшифровка

Расшифровка стали У8А содержит информацию:

- У8 – 0,8% углерода;

- А – завышенное свойство стали, малое содержание фосфора и серы.

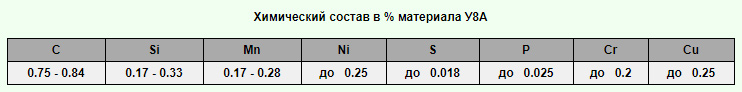

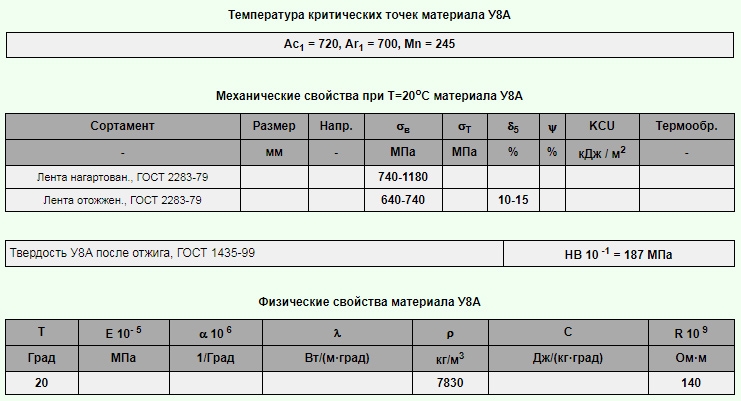

Хим состав

Согласно нормативным документам в составе сплава содержится наименее 0,83% углерода и 97% железа, остальная часть представлена марганцем, никелем и т.д.

Материал относится к эвтектоидной группе, т.е. количество незапятнанного углерода остается неизменным при переходе из состояния цементита перлита в конечную структуру, а вторичные карбиды не образуются. Тепловая обработка инструментальной стали У8А осуществляется довольно трудно. Температура закалки различается от показателя обычного материала, что плохо сказывается на прочности и вязкости готового продукта. Перед закалкой происходит нагрев изделия, что улучшает структуру сплава. Крайний характеризуется низкой прокаливаемостью, потому нужно кропотливо смотреть за временем проведения всех манипуляций при температурной обработке.

Аустенитное состояние сплава сохраняется при 740-720 С, перлитное – при 700 С, мартенситное перевоплощение происходит при 810-245 С.

Марка стали У8А владеет однородной структурой и поддается ковке. индивидуальностью является присутствие данного сплава в составе дамасской стали.

Применение

Сплав употребляется для производства рабочих частей штампов, нужных для прохладного штампования листов. Из него создают ножики холодновысадочных автоматов, фиксаторы, упоры, металлорежущее оборудование и инструменты (метчики, плашки и т.п.). Область внедрения дозволяет применять его для производства крейцмейселей, зубил, ратфилей.

Технические характеристики

К главным техническим чертам стали У8А принадлежат:

| температура закалки | 780-800 С; |

| предел текучести | 1230 МПа; |

| временное сопротивление | 1420 МПа; |

| относительное удлинение/сужение при растяжении | 10/37%; |

| удельный вес | 7859 кг/м 3 . |

Материал не становится хрупким опосля отпуска, не чувствителен к флокенам, не подвергается сварке.

Стоимость килограмма составляет минимум 50 руб. зависимо от свойства стали У8А.

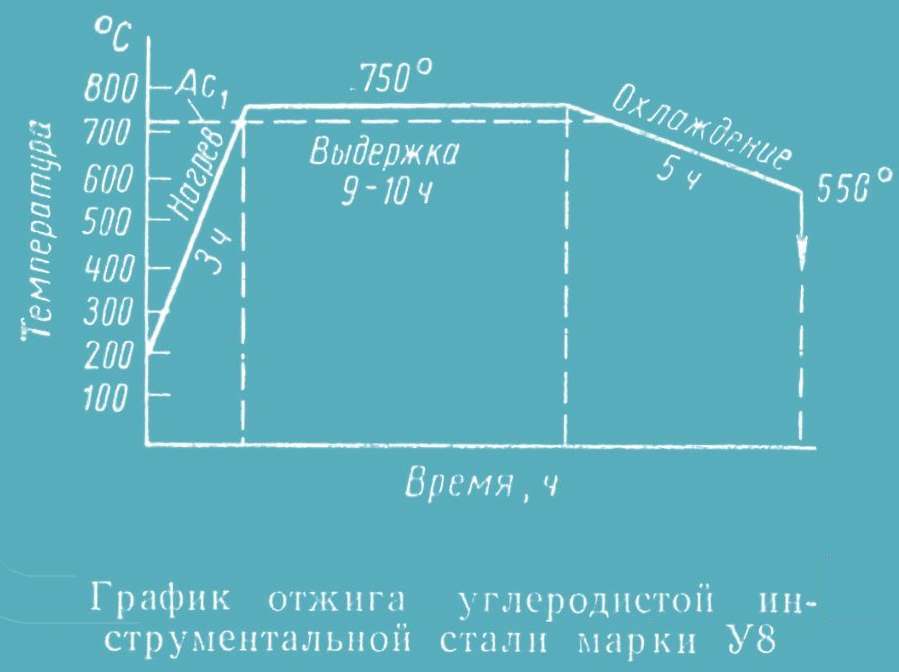

Отжиг

Индивидуальности отжига инсталлируются на основании:

- принципа нагрева;

- температуры обработки;

- размеров детали;

- принципа укладки деталей в печь.

Большая эффективность тепловой обработки стали У8А обеспечивается при укладке заготовок в один слой на теплоизолированные асбестовые листы. Просвет меж деталями должен превосходить тройной размер большего параметра сечения. В таком случае длительность нагревания до 1000-1200 С составляет:

- 5,5 минут – для сечения 2 см;

- 9 минут – 3 см;

- 10,5 минут – 4 см;

- 13,5 минут – 5 см;

- 16,5 минут – 7,5 см;

- 22 минутки – 10 см.

При продолжительном нагревании на поверхности сплава появляется огромное количество углерода. Потому термообработка стали У8А обычно осуществляется в печах с регулируемым давлением либо в среде инертного газа (СО2 либо Ar). В других вариантах скорость нагрева понижается на 15-20%.

Наибольшая эффективность температурной обработки достигается при ступенчатом проведении процедуры. Для этого осуществляется подготовительный нагрев при 500-550 С, опосля что любой час температуру увеличивают на 100 С. Заготовка находится в печи минимум 30% требуемого времени отжига, опосля что печь отключают.

Чтоб снять наклеп инструментальной стали У8 с изделия, приобретенного без температурной обработки, нужно произвести рекристаллизационный отжиг с остыванием в расплавах солей либо соленой воде зависимо от размера детали. Это обеспечит простоту механической обработки, понизит остаточные деформации, сделает лучше структуру стали. В этом случае деталь нагревают до 670-700 С и выдерживают в печи в протяжении часа. Это обеспечивает создание зерна маленького размера, также умеренно распределит его в перлитной структуре. Твердость сплава опосля отжига увеличивается до 190 НВ.

Закалка

При соблюдении всех правил закалки стали У8А обеспечивается ее крепкость 59-62 HRC и сохраняется мартенситно-аустенитная структура. Требования к процедуре:

- Температура 800-820 С.

- Подготовительный и окончательный нагрев деталей однообразный по длительности, осуществляется при 400-500 С.

- Продолжительность нагрева зависит от габаритов и площади внешной поверхности изделия. В расплаве солей нужно выдержать изделие 8-14 минут, в соленой воде – 15-30 минут. При закалке тонких предметов значимой длины данный показатель может изменяться.

- Остывание продукта из марки стали У8А в воде при 18-25 С. При снижении данного значения возникает риск появления трещинок, при повышении – неравномерного распределения твердости по размеру сплава. Подобные последствия могут проявиться при наличии минеральных и органических остатков в среде закалки.

- Отсутствие действий на воздухе.

Отпуск

Отпуск стали У8А является последующей стадией опосля закалки. Данный процесс предназначен для окончания мартенситного перевоплощения, уменьшения внутренних напряжений и роста вязкости центральной части детали.

Отпуск осуществляется при 140-200 С в протяжении 2-3 минут, что обеспечивает твердость. Для измерительного инструмента предусматривается понижение температуры до 90-180 С, также проведение повторной процедуры опосля заточки и шлифовки (300-350 С в протяжении 1,5-2 часов) с остыванием в естественных критериях.

Закалка стали У8

Углеродистая инструментальная сталь У8 ГОСТ 1435 – пользующийся популярностью материал для производства рабочих деталей штампов для прохладной листовой штамповки высокопластичных металлов, упоров, фиксаторов, отрезных ножей холодновысадочных автоматов. Не считая того, из данной стали создают некие виды металлорежущей оснастки, а именно, метчики и плашки. Ручной инструмент – ратфили, зубила, крейцмейсели и т.п. – также могут изготавливаться из стали У8.

Соответствующие индивидуальности и характеристики

Имея в своём хим составе 0,75…0,85% углерода, также незначимое количество других частей – кремния, марганца, хрома, никеля и меди – сталь У8 является эктектоидной. При пониженном содержании марганца и кремния критичная скорость остывания постоянно возрастает. Потому фактически сталь У8 употребляют только для производства металлообрабатывающего инструмента с маленькими габаритными размерами. Закалка стали такового типа допускает применение очень жёстких охлаждающих сред (воды либо аква смесей солей). Таковым образом, данная сталь не относится к прокаливаемым: сердцевина остаётся вязкой, а твёрдость, приобретенная в итоге подготовительного отжига заготовок, фактически таковой же и остаётся.

Схема структурных перевоплощений У8

Закалка в воду имеет и остальные отрицательные последствия – при росте скорости остывания структура стали остаётся крупнозернистой. При предстоящей обработке (к примеру, ковке) эта изюминка может вызвать растрескивание поковки, в особенности при значимых степенях деформации. Нередко при закалке в воду изделие теряет свои размеры и скоробливается, что вынуждает добавочно создавать калибровку инструмента.

Нужно отметить, что эвтектика для стали У8 представляет собой уже при 723 ° С незапятнанный аустенит без всяких признаков феррита. Все это влияет на лучший выбор режимов тепловой обработки.

Температура критичных точек стали У8 составляет:

- Начало аустенитного перевоплощения, от начального перлита при нагреве – 720 °С.

- Окончание аустенитного перевоплощения — 740 °С.

- Температуры начала и окончания перевоплощения аустенита в перлит при охлаждении совпадают, и находятся в границах 700 °С.

- Мартенситное перевоплощение, начинаясь при 810 °С, завершается при 245 °С.

Скачать ГОСТ 1435-99 «Прутки, полосы и мотки из инструментальной нелегированной стали»

Твердость стали опосля термообработки

Общая черта прокаливаемости

Фактор прокаливаемости для нелегированных инструментальных сталей считается очень принципиальным. Огромные скорости работы инструмента, начиная от пресс-автоматов, которые работают в непрерывном цикле, и заканчивая резьбонарезным инвентарем, требуют сочетания высочайшей поверхностной твёрдости с достаточной вязкостью сердцевины. По другому рабочие кромки инструментальной оснастки стремительно выкрашиваются, а инструмент теряет свою точность.

Интенсивность прокаливаемости зависит от общего числа примесей, которые для стали У8 не должны превосходить последующих граничных значений:

- по фосфору 0,25%;

- по сере – 0,03%;

- по меди 0,02%.

Потому при приобретении огромных партий стали У8 постоянно уделяют свое внимание на наличие и содержание сертификатов соответствия, в каких непременно требуется привести данные по вредным примесям.

Температура заготовки зависимо от цвета при нагреве

Процентное содержание углерода также оказывает существенное воздействие на степень вязкости сердцевины нелегированной стали, и, как следует, на износостойкость поверхностного слоя. С данной точки зрения сталь У8 относится к вязким. Потому особенных требований к точности соблюдения режимов тепловой обработки тут не требуется.

Изготовка инструментальной оснастки из стали У8 (даже малоразмерной) затрудняется вначале маленький пластичностью материала.

В начальном состоянии сталь марки У8 может поставляться в последующих видах сортамента по ГОСТ 5210:

- катаной широкой полосы. Ширина полосы составляет 12…48 мм, при толщине 3…10 мм;

- круглого прутка поперечником 4…18 мм;

- квадратного профиля с размером стороны от 4×4 до 18×18 мм;

- особых профилей.

Отжиг для сплава из обозначенного ассортимента не делается. Для других видов поставки, также при жаркой ковке слитков нужен отжиг.

Разработка производства отжига

Режим отжига стали У8 определяется последующими факторами:

- методом укладки заготовок на под тепловой печи;

- соотношением высоты и толщины заготовок;

- температурой нагрева;

- типом нагревательной печи.

Экспериментально установлено, что более действенным режимом отжига является укладка заготовок в один слой на теплоизоляционных подставках из асбеста, при расстоянии меж смежными заготовками не наименее 3D (под D следует осознавать наибольший габаритный размер сечения в плане). Тогда для нагрева до подходящей температуры (1000…1200 ° С) будет нужно:

- для сечения до 20 мм – 5…6 мин;

- для сечения до 30 мм – 8…10 мин;

- для сечения до 40 мм – 9…12 мин;

- для сечения до 50 мм – 12…15 мин;

- для сечения до 75 мм – 15…18 мин;

- для сечения до 100 мм – 19…25 мин;

Так как с повышением длительности нагрева возникает опасность поверхностного науглероживания, то отжиг обычно ведут в печах с контролируемой атмосферой, или в среде инертных газов (двуокиси углерода либо даже аргона).

При других методах укладки скорость нагрева миниатюризируется на 15…20%.

Наилучшее свойство отжига выходит, если его проводить поэтапно. Сначала производится подготовительный нагрев, для что заготовки помещают в печь, которая уже имеет температуру в рабочей зоне до 500…550 °С, а позже равномерно нагревают изделия до требуемой температуры, не допуская скорости нагрева большей, чем 100 ° С в час. По достижении требуемого температурного спектра, отжигаемую продукцию выдерживают в печи не наименее 30% от общей длительности операции, а позже отключают печь.

Для снятия наклёпа холоднодеформированных изделий из стали У8 их подвергают рекристаллизационному отжигу с остыванием в расплавах солей (для маленького инструмента), и в аква растворе поваренной соли – для наиболее большого. В итоге улучшается механическая обрабатываемость, понижаются остаточные деформации (в особенности для длинноватых и тонких прутков и полос), также оптимизируется структура стали. Температура такового вида отжига составляет 670…700 ° С пр выдержке в печи не наиболее часа. При отжиге происходит полная перекристаллизация сплава структура выходит тонкодисперсной, при равномерном распределении зёрен перлита. Опосля отжига твёрдость стали У8 обязана быть не наиболее 190 НВ.

Закалка

Если разработка закалки соблюдена, то конечная твёрдость изделий опосля термообработки обязана находиться в границах 59…62 HRC. Для выполнения такового условия, и сохранения нужной структуры (мартенсит+аустенит) нужно придерживаться последующих советов:

- Закалочные процессы протекают в полном объёме, если они начинаются при 800…820 °С.

- Соотношение времени подготовительного и окончательного обогрева инструмента под закалку обязано быть схожим, и находиться в температурном спектре значений 400…500 °С.

- Четкое время нагрева обычно рассчитывается зависимо от площади поверхности инструмента и его объёма. В особенности это принципиально при нагреве заготовок в расплавах солей: для расплавов это обязано быть 8…14 мин, для аква смесей – 15…30 мин (увеличенные нормативы используются для инструмента с резко отличающимися продольными и поперечными размерами).

- Остывание инструмента опосля закалки проводят в воде, температура которой (независимо от времени года и температуры в тепловом отделении) обязана находиться в границах 18…25 °С. При наиболее низких температурах увеличивается риск растрескивания изделий, а при наиболее больших твёрдость инструмента выходит неравномерной. Этот же недостаток вероятен в этом случае, когда закалочная среда загрязнена минеральными и органическими остатками.

- Закалка стали У8 на воздухе невозможна.

Опосля закалки делается отпуск изделий. При всем этом мартенситное перевоплощение происходит полностью, внутренне напряжения понижаются, а вязкость сердцевины увеличивается. Температура отпуска стали У8 опосля закалки составляет 140…200 °С: конкретно опосля таковых температур конечная продукция сохранит достаточную твёрдость, и будет владеть довольно вязкой сердцевиной. Время выдержки принимают в границах 120…200 с, для измерительного инструмента температура быть может добавочно снижена на 20…50 °С.

Время от времени опосля заточки и шлифования инструмента из стали У8 (в главном, мерительного) проводят доп отпуск. При всем этом температура составляет 300…350 °С, а время выдержки — 1,5…2 часа, с следующим остыванием детали на воздухе.