Описание состава сплава чугуна и отличие его от стали

Чугун — это сплав железа с углеродом. По процентному содержанию железа содержится наиболее 90%. Количество углерода колеблется в границах 2,14- 6,67%. Благодаря этому элементу материал имеет высшую твердость, но возникает хрупкость. Это тянет ухудшение ковкости и пластичности. В некие виды для улучшения свойства добавляются легирующие элементы: алюминий, хром, ванадий, никель.

Черта видов углеродистого сплава

Диаграмма железо-углерод указывает, из чего же состоит чугун. Не считая железа, находится углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

-

Белоснежный. Присутствующий тут углерод находится в химически связанном состоянии. Сплав крепкий, но хрупкий, потому плохо поддается механической обработке. В индустрии употребляется в виде отливок. Свойство материала разрешают вести его обработку абразивным кругом. Сложность вызывает процесс сварки, так как есть возможность возникновения трещинок из-за неоднородности структуры. Применение отыскал в областях, связанных с сухим трением. Владеет завышенной жаростойкостью и износостойкостью.

- Половинчатый. Владеет завышенной хрупкостью, потому не отыскал широкого внедрения. Сероватый. ГОСТ 1412–85 показывает, какой процент примесей содержит в собственном составе этот сплав: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния. Присутствующий в пластинчатой форме углерод делает низкую ударную вязкость. Черта вида показывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве владеет хороший свариваемостью.

- Ковкий. Ферритовая база такового вида обеспечивает ему высшую пластичность. В изломе имеет темный, бархатистый цвет. Выходит из белоснежного, который томится долгое время при температуре 800−950 градусов.

- Прочный. Отличие от остальных видов заключается в присутствии графита шаровидной формы. Выходит из сероватого опосля прибавления в него магния.

Личные характеристики сплава

Материал характеризуется определенными чертами. К ним относятся:

-

Физические. Такие величины, как удельный вес либо коэффициент расширения зависят от того, сколько составляет в сплаве содержание углерода. Материал тяжкий, потому из него можно созодать чугунные ванны.

- Термо. Теплопроводимость дозволяет аккумулировать тепло и задерживать, распространяя его умеренно во все стороны. Это употребляется при изготовлении сковородок либо батарей для отопления.

- Механические. Эти свойства изменяются в зависимости от графитовой базы. Более крепкий — сероватый чугун, имеющий перлитовую базу. Материал с ферритовой составляющей наиболее ковкий.

Зависимо от наличия примесей возникает разница в свойствах материала.

К таковым элементам относятся сера, фосфор, кремний, марганец:

- Сера уменьшает текучесть сплава.

- Фосфор понижает крепкость, но дозволяет изготавливать изделия сложной формы.

- Кремний наращивает текучесть материала, снижая его температуру плавления.

- Марганец дает крепкость, но понижает текучесть.

Различия меж чугуном и сталью

Чтоб осознать, чем различается сталь от чугуна, необходимо разглядеть их свойства. Отличительной индивидуальностью чугуна является количество углерода. Малое содержание его составляет 2,14%. Это главный показатель, по которому реально отличить этот материал от стали.

Содержание железа в стали составляет 45%, а процентное содержание углерода до 2. Для определения различий на глаз необходимо направить внимание на цвет. Сталь имеет светлый колер, а чугун черный.

Найти же процентное содержание примесей может лишь хим анализ. Если ассоциировать температуру плавления чугуна и стали, то у чугуна она ниже и составляет 1150−1250 градусов. У стали — в районе 1500.

Чтоб отличить материал, необходимо провести последующие деяния:

- Изделие опускается в воду и определяется размер вытесненной воды. У чугуна плотность меньше. Она составляет 7,2г/см3. У стали — 7,7−7,9 г / см3 .

- К поверхности прикладывается магнит, который к стали притягивается лучше.

- С помощью шлифовальной машины либо ратфиля натирается стружка. Потом она собирается в бумагу и вытирается о нее. Сталь не оставит следов.

Плюсы и минусы материала

Как и хоть какой материал, чугун имеет положительные и отрицательнее стороны. К положительным качествам относятся:

-

большая разновидность состояний.

- некие виды владеют высочайшей прочностью;

- возможность долгое время сохранять температуру;

- экологическая чистота, что дозволяет изготавливать из него посуду;

- стойкость к кислотно-щелочной среде;

- высочайшая гигиеничность;

- долгий срок эксплуатации и долговечность;

- безвредность материала.

Но и минусы тоже находятся. К ним относятся:

- при продолжительном нахождении в воде поверхность покрывается ржавчиной;

- высочайшая стоимость материала;

- низкая пластичность сероватого вида чугуна;

- хрупкость.

Чугун — это сплав, который характеризуется высочайшим содержанием углерода. Благодаря этому у него находятся свойства, которые бывают нужны для промышленных и бытовых целей.

Чугунное дело: от работы подмастерьев до технологического совершенства

У нас чугун разливают в «чушки», а в английских странах этот материал именуют pig iron. В обоих вариантах просматривается «свиной след». Но как можно разъяснить такую связь животноводства и индустрии?

Все просто. В древнейшие времена получение чугуна и его разливку в слитки доверяли подмастерьям либо ученикам. Эта работа была примитивной и непрестижной. Отсюда и сопоставление, которое через века дошло до наших дней.

Но сейчас создание чугуна – непростой сверхтехнологичный передел металлургии. В доменных цехах получают сплав, который является основой для фуррора всех следующих металлургических переделов.

Что все-таки такое чугун? Это сплав железа с углеродом. Толика углерода в нем не опускается ниже 2,14%. Потому это хрупкий сплав, в который время от времени добавляют легирующие элементы – хром, никель, вольфрам, алюминий и т.д.

Получение чугуна в доменных печах происходит из железорудного сырья (аглоруда, агломерат, окатыши и т.д.), которое добывается в карьерах и подземных шахтах и дорабатывается на горно-обогатительных комбинатах и аглофабриках.

История производства чугуна

Считается, что этот сплав в первый раз получили в Китае в начале I тысячелетия до нашей эпохи. Тогда в течение нескольких суток в тиглях при температуре наиболее 1200°C плавили кричное железо и древесный уголь. Позже была придумана так именуемая «китайская вагранка» — особая печь для производства чугуна. В отличие от современных домен-гигантов это были маленькие сыродутные горны высотой около 1 метра. Материала выполнялось незначительно, и он был низкого свойства.

В V-III веке до нашей эпохи в том же Китае освоили создание сложных отливок из чугуна. Этот период считается началом истории художественного металлического литья.

К середине XIV века разработка дошла до Европы. Создание чугуна в Украине началось в XVII веке. Броско, что 1-ые доменные печи (гамарни, домницы и т.д.) возникли не на Донбассе либо в Приднепровье, в недрах которых хранятся припасы стальной руды и угля, а в Прикарпатье. Самая древняя из сохранившихся доменных печей – Ангеливская домница – была построена в 1810-1812 гг. и работала до 1818 года. Но металлургия не получила развития в этом регионе из-за того, что железорудное сырье на западе современной Украины было низкого свойства.

Создание чугуна в современной металлургии

Открытие стальной руды в Кривбассе и угольных залежей в Донбассе привели к бурному развитию металлургии и доменного производства в центральной и восточной Украине. Новейшие металлургические фабрики строились в почти всех городках. И фактически всюду внедряли создание чугуна в доменных печах, которые равномерно эволюционировали. Разработка производства развивалась в зависимости от доступности сырья и энергоресурсов.

Сейчас на шаге аглодоменного передела в доменных печах получают водянистый сплав, который потом или разливают в слитки для реализации, или в водянистом виде направляют на создание стали. Этот шаг металлургии всераспространен в странах, где есть огромные припасы стальной руды, либо же это сырье является наиболее легкодоступным по сопоставлению с ломом темных металлов. Украина заходит в список таковых металлургических держав. Потому у нас на почти всех металлургических предприятиях есть доменные цеха. Эти украинские фабрики и комбинаты создают около 85% стали и металлопроката.

Чугун выплавляют с внедрением 2-ух главных видов железосодержащего сырья: агломерата и окатышей. Агломерат создают на аглофабриках способом спекания на конвейере известняка с аглорудой, маленьким коксом и мелкодисперсными отходами металлургического производства, содержащими железо. А железорудные окатыши – это продукт горно-обогатительных комбинатов и фабрик, где из мелкоизмельченного сырья (концентрата) и особых добавок методом окомкования получают крепкие шарики, которые спекают в обжиговой машине. Отличия данных видов железорудного сырья заключаются в содержании железа, особенностях транспортировки и хранения, также различных технологических параметрах работы доменных печей. Выплавка чугуна из окатышей – наиболее брутальный процесс, потому тут больше внимания уделяется остыванию брони и иным технологическим аспектам.

Необходимо подчеркнуть, что для выплавки чугуна необходимы высочайшие температуры. Если в недалеком прошедшем для этого в огромных размерах употреблялся природный газ, то сейчас большая часть доменных печей оборудованы установками по вдуванию пылеугольного горючего (ПУТ), внедрение которого дозволяет значительно понизить издержки на создание сплава.

Чугун делается также на маленьких литейных заводах. В качестве сырья тут, обычно, употребляют металлический металлолом или чушки, произведенные на металлургических заводах. Этот чугун имеет размеренный, регламентированный муниципальными эталонами химсостав: низкое содержание серы и фосфора, фиксированная толика кремния и углерода.

В литейном производстве из чугуна создают готовые изделия шириной не наименее 5-10 мм, потому что это не гибкий, не пластичный материал. Его трудно обрабатывать давлением. Потому на таковых заводах установлено особое оборудование для фасонного литья чугуна.

Виды чугуна и отличие от стали

Есть несколько принятых классификаций чугуна: по цели использования, по содержанию углерода, в зависимости от формы графитовых включений и структуры железной базы, по предназначению и химсоставу.

В мировой практике употребляется огромное количество эталонов, регламентирующих технические требования и высококачественные характеристики данной продукции. В Украине и странах СНГ (Содружество Независимых Государств — региональная международная организация (международный договор), призванная регулировать отношения сотрудничества между государствами, ранее входившими в состав СССР) более пользующимися популярностью видами чугуна являются последующие:

- Чугун передельный марок П1, П2, ПЛ1, ПЛ2, ПФ1, ПФ2, ПФ3, ПВК1, ПВК2, ПВК3 (употребляется для следующего производства стали либо в литейном производстве);

- Чугун литейный марок Л1, Л2, Л3, Л4, Л5, Л6, ЛР1, ЛР 2 и пр. (применяется для переплава и производства металлических отливок);

- Чугун с пластинчатым графитом марок СЧ10, СЧ15, СЧ25, СЧ35 и др. (сероватые чугуны, применяемые для производства отливок);

- Чугуны с шаровидным графитом – ВЧ (Высокие частоты) 35, ВЧ (Высокие частоты) 45, ВЧ (Высокие частоты) 50, ВЧ (Высокие частоты) 70, ВЧ (Высокие частоты) 80, ВЧ (Высокие частоты) 100 (прочные чугуны);

- Чугуны с вермикулярным графитом – ЧВГ 30, ЧВГ 35, ЧВГ 40, ЧВГ 45;

- Антифрикционные чугуны, жаростойкие, жаропрочные, коррозионностойкие, зеркальные и остальные виды особых чугунов.

К буковкам маркировки добавляют числа, которые обозначают малое временное сопротивление, уровень твердости или остальные свойства железоуглеродистого сплава.

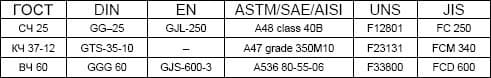

Сравнительная таблица марок чугунов по различным эталонам

Также чугуны делят на: белоснежный и сероватый (темный). Это зависит от состояния углерода в чугуне (цементит и графит соответственно), что обуславливает вид излома и его цвет.

Белоснежный чугун – наиболее крепкий и хрупкий, тяжело поддается механической обработке. Основное направление его использования – изготовка способом литья прочных и износостойких деталей (прокатных валков, мелющих шаров и т.п.). Сероватый чугун – наиболее мягенький и наиболее массовый, с хорошими литейными качествами. Из него создают станины машин и устройств, фасонное чугунное литье широкого внедрения, антифрикционные детали.

Чугун – это практически сырье для производства стали. Невзирая на то, что в обоих сплавах главным элементом является железо, меж ними есть принципиальные отличия: содержание углерода, легирующих добавок и примесей, также сферы внедрения.

В чугуне содержание углерода превосходит 2,14%, чем и обоснована хрупкость материала. При предстоящей переработке в сталеплавильных печах содержание углерода сокращается, и в итоге выходит сталь. В отличие от чугуна, этот материал лучше подвергается разным видам механической обработки. Его можно прокатывать, гнуть, резать.

Но получить сталь сходу из стальной руды фактически нереально. Но необходимо подчеркнуть, что в крайние годы все большее распространение получают технологии прямого восстановления железа. В их из специально приготовленной руды получают брикеты с высочайшим содержанием железа, минуя аглодоменный передел. Это практически материал, которым можно подменять металлолом. Но прямое восстановление – это дорогостоящий процесс, для которого, обычно, требуются большие объемы дешевенького природного газа и сырье с высочайшим содержанием железа.

Потому в тех металлургических странах, где нет огромных припасов «голубого горючего», еще длительно основная технологическая цепочка будет иметь такую последовательность: добыча и обогащение ЖРС – создание чугуна – выплавка стали – создание металлопроката.

Посреди обязательств работников доменных цехов и на данный момент есть один аспект, напоминающий о животноводстве. «Козел» — это, возможно, самый ужасный проф термин для доменщиков. Он значит застывание чугуна в печи, которое может привести к остановке всех следующих металлургических переделов.

Потому выплавка чугуна на данный момент – это уже не труд подмастерьев, а весьма ответственный процесс, который контролируют высококвалифицированные спецы.

Сероватый Чугун (СЧ)

—это сплав железа с углеродом, в котором при охлаждении сплава появляется графит в виде хлопьевидных, пластинчатых либо волокнистых включений. Содержание углерода в таком сплаве наиболее 2,14%, что выше нормы. Соответственно, сиим сплав различается от стали, где углерод вполне растворен и просто отсутствует в виде включений, структура которых как графит.

Главные свойства СЧ

В базе темной металлургии лежит сероватый чугун (СЧ), он выходит путём восстановления стальных руд с помощью углеродного горючего. Сплав насыщается вольным углеродом.

Механические характеристики сероватого чугуна, описывает высочайшее содержание углерода в вольном состоянии. Одно из огромного количества главных свойств, позволяющее применять сероватый чугун не только лишь в качестве предельного сплава, это малая усадка при застывании и высочайшие литейные свойства. Отливки сложной формы можно с лёгкостью делать при расплавленном сплаве, который имеет высшую текучесть.

Сероватый чугун так же имеет высшую хрупкость и низкую крепкость на извиве, в связи с чем завязана его ограничение в внедрение. Но невзирая на его высшую хрупкость, черта – износостойкость сероватого чугуна дозволяет применять его в изделиях, работающих при условии трения.

Плотность сероватого чугуны понижает огромное количество углерода и составляет от 6,8 до 7,3 т. на м3

Изюминка СЧ, из-за вкраплений углерода, которые находятся, — сварка сероватого чугуна фактически невозможна. Есть, естественно, технологии сварки, но лишь при наличии определенных критерий. Но при всем этом структуру шва будет очень различаться от основного материала. Детали должны медлительно охлаждаться для устранения напряжений в зоне шва.

Хим состав и структура СЧ

В хим состав сплава, не считая углерода и железа, заходит некое содержание кремния. А сами характеристики сплава будут зависеть от критерий остывания, по сколько на внутреннюю структуру материала влияет время конфигурации температуры.

Соединения сплава с углеродом получают перлитную базу, потому что при неспешном остывании образуются большие кристаллы железа. Очень неспешное остывание вызывает рост геометрических размеров не только лишь кристаллов железа, но и включений углерода, в связи с чем, перлитный сплав имеет высшую крепкость, но соответственно завышенную хрупкость.

Применение

Сероватый чугун весьма обширно применяется при литье изделий, которым принципиальна высочайшая крепкость на сжатие. Основным образом, такое свойство принципиально при изготовлении литых станин инструментального парка. При наличии значимых изгибающих критерий применение материала ограничивается завышенной хрупкостью изделий.

Ранее, не так издавна обширно использовались литейные характеристики материала в изготовлении изделий бытового и промышленного предназначения. Кухонная и бытовая утварь – сковороды, утюги и почти все др. сделанные литьём при малой пост. обработке, и имела низкую себестоимость и соответственно легкость в производстве.

На данный момент с помощью литья изготавливают также высоконагруженные элементы машин, где они не достаточно подвержены изгибающим перегрузкам. Поршни, цилиндры движки внутреннего сгорания. Так же сероватый чугун применяется:

- В строительстве

- При изготовлении посуды

- В машиностроении

- В авто индустрии

- Предметы быта

- Нефтяной индустрии

- И др.

Изделия высочайшей прочности, отлитые из сероватого чугуна, владеют высочайшим сроком службы и малой стоимостью. Цены на сероватый чугун можно поглядеть здесь поставщик компания ТД Уралпрокат Сейчас можно сказать без преувеличения, литые станины и корпуса станков являются фактически нескончаемыми.

Для заказа, свяжитесь с нашими менеджерами по телефону:

+7 (343) 201-88-36