Разные виды резки нержавеющей стали

Существует несколько методов резки сплава, но, на каком бы станке не осуществлялась работа, основным условием является свойство – резка обязана быть выполнена верно по данным характеристикам и не деформировать материал во время работы.

В статье мы разберем главные методы, как обрабатывать сплавы сплава методом резки, и тщательно опишем процесс, как это происходит.

Токарный метод обработки

Токарная резка стали включает пару шажков по обработке, цель которых – создать изделие подходящей формы и размера, чтоб оно соответствовало чертежам.

Вся работа по резке в этом случае осуществляется на токарном станке. Метод обработки материала на токарном станке довольно обычной: он заключается в проникновении в обрабатываемую деталь, к примеру, труб, острых ножей, способных раскроить ее на части подходящего размера.

Токарная резка может осуществляться целым рядом инструментов: развертками и сверлами, резцами и плашками, зенкерами, фасонными инструментами и т.д.

Самый же пользующийся популярностью инструмент, который употребляют для резки – токарный резец. С его помощью осуществляется механическая предварительная и получистовая обработка детали из нержавеющей стали, также, в неких вариантах, узкая отделка шариками.

Токарный резец употребляется при разработке деталей из стали, также резьбы на остальных деталях, в состав которых входят сплавы из стали, к примеру, труб.

Твердые резцы на токарном станке имеют различные назначения, и, исходя из этого, делятся на 7 классификаций.

1-ый тип резцов предназначен для обработки цилиндрических поверхностей, они бывают отогнутыми либо прямыми.

2-ой тип нужен для обработки торцевых деталей из нержавеющей стали, чтоб создать в детали отверстие, употребляют расточные резцы, а для сотворения наружной и внутренней резьбы на объекте нужны резьбонарезные резцы.

Для того чтоб обрабатывать на токарном станке твердые детали из нержавеющей стали, потребуются фасонные резцы.

Крайний тип резцов – инструменты контурного точения. Они также подступают для работы на различных типах станков.

Резцы на токарном станке могут быть как чистовыми, так и предварительными, также тонкими. По отношению к детали они могут быть установлены радиально либо тангенциально и работать от подачи движения слева, или справа.

Твердые резцы могут иметь прямую, изогнутую, отогнутую либо оттянутую головку. По типу поперечного сечения резцы бывают прямоугольными, шариками, или квадратными.

По типу производства встречаются резцы сборных либо цельных типов, также те, в базе которых лежат сплавы стали, керамики и остальных частей.

Сплавы нержавеющей стали, к примеру, детали гофрированных труб, токарной резкой либо автогеном обрабатывают изредка, так как существует наиболее действенное оборудование для этого процесса.

С его помощью можно понизить издержки на резку, также существенно убыстрить этот процесс и создать его наиболее высококачественным.

Резка плазмой

Плазменная резка – одна из самых нужных на нынешний денек, так как она вполне механическая и обеспечивает резвую и четкую работу в полном согласовании требуемым чертежам.

Индивидуальности этого процесса в том, что плазменная резка обрабатывает деталь труб либо остальных изделий из нержавейки при помощи теплоты, которая сжимается плазменной дугой на станке.

Опосля разрезания детали, струя плазмы отлично удаляет оплав, также излишние элементы из зоны работы.

Сама плазма состоит из ионизированного газа, находящегося под высочайшей температурой. Он является неплохим проводником электро энергии, и поэтому способен разрезать даже сложную в работе нержавеющую сталь.

Плазменная дуга создается при помощи сжатой обыкновенной дуги, в состав которой опосля нагревания добавляется плазмообразующий газ.

Для плазменной резки нержавейки употребляется ряд соединений: воздух с азотом, незапятнанный азот, азотоводородные и аргоно-водородные консистенции – все это нужно, чтоб сделать доброкачественную плазму, способную разрезать железные сплавы.

Существует также режим воздушно-плазменной резки шариками, при котором работа станка смотрится так же, как при резке стали низколегированного либо низкоуглеродистого типа.

Чтоб поверхности среза детали имели минимум шероховатости, при работе употребляют воздействие азотно-водородной консистенции, или резку в воздушной среде.

Чем выше температура плазмы при работе, тем наиболее высококачественной будет резка железной поверхности труб. Это происходит из-за того, что, испытывая воздействие высочайшей температуры, вода, скапливающаяся в каналах сопла, испаряется резвее, а потом диссоциируется.

Благодаря этому воздействие плазменной дуги становится плотнее, и энергии на деталь поступает больше, также улучшается свойство удаления шлаков и остальных частей, возникающих в процессе обработки труб и остальных деталей из нержавеющей стали.

Среду азота, азотоводородную либо аргоно-водородную смесь употребляют пореже, т.к. свойство обработки в ней ниже.

Твердые сплавы обрабатывают таковым образом лишь в этом случае, если при работе на их действуют высочайшие температуры, или работа проходит в брутальной среде.

Плазменная резка имеет ряд преимуществ перед обработкой газом, потому почти всегда для заказчика будет прибыльно избрать конкретно ее.

Плазменная обработка стали различается сохранностью, наименьшим количеством выбросов, загрязняющих атмосферу, также скоростью и высочайшим качеством работы.

За счет того, что резка плазмой происходит весьма стремительно, для заказчика это обойдется дешевле. Не считая того, при помощи плазменной резки можно созодать детали из нержавеющей стали всех форм, размеров и трудности.

Опосля плазменной резки доборная обработка кромок нередко не требуется, так как места разреза получаются ровненькими и не имеют недостатков.

Детали, сделанные при помощи плазменной резки, готовы для сварки. При всем этом работать можно не только лишь с металлическими, да и со стеклянными поверхностями.

Для сварки опосля резки также можно употреблять плазменный метод, так как, процесс сварки при помощи электродов, хотя и будет проще, но не сумеет сделать высококачественного соединения швов, из-за что система будет недолговечной.

Почаще всего для сварки нержавейки употребляют среду защитных газов – у нее есть свои индивидуальности, и при таком методе свойство сварки деталей будет еще выше.

Резка лазером

Лазерная резка нержавейки, так же, как и плазменная – современный и прибыльный метод обработки деталей.

Для резки поверхности из нержавейки страж-лазером требуется особый станок – лазерная установка, способная создавать и задавать направление лазерному лучу, который при всем этом типе резки выступает как резак.

Лазерная резка – вполне механическая, что существенно понижает издержки на ее внедрение. Потому, обработка деталей сиим методом прибыльна как заказчикам, так и тем, кто производит работу.

Лазерная резка нержавеющей стали работает буквально по чертежам, потому возможность несоответствия данных форм и размеров конечной детали фактически отсутствует.

Лазерная резка поверхности проводится весьма стремительно, за счет что можно обрабатывать огромное количество деталей в маленький срок.

Благодаря тому, что резка поверхности делается под действием высочайшей температуры, этот процесс весьма резвый, потому твердые сплавы, не попадающие в зону резки, остаются нетронутыми, и свойство обрабатываемой детали, также шва, остается высочайшим.

Лазер, которым обрабатывается деталь нержавейки, имеет три принципиальных узла, которые обеспечивают его работу.

1-ый узел — источник энергии, который обеспечивает работу, 2-ой — рабочее тело, которое делает излучение и 3-ий — оптический резонатор, который увеличивает работу тела и направляет его в подходящем направлении, также дозволяет регулировать силу действия страж-лазера на рабочие поверхности детали.

Существует два типа лазеров, которые обширно употребляются в производстве.

1-ый тип — твердотельный страж-лазер, а 2-ой – газовый. Газовый лазер имеет щелевую, или поперечную прокачку газа, также встречается 3-ий тип – газодинамический.

Лазерная резка может обрабатывать поверхности по хоть какому контуру, самое основное – верно задать характеристики для работы.

Так как резка поверхности происходит при помощи лазера, а не методом механического действия, деформирования листа стали, также кромки разреза не происходит.

При помощи лазерной резки можно обрабатывать поверхности хоть какого размера, и вырезать как совершенно мелкие, так и большие производственные детали.

Самый небольшой поперечник отверстия, которое можно создать при помощи лазерной резки – 0.5 мм. При обработке просто можно изменять мощность излучения, делая ее больше либо меньше зависимо от необходимости – это существенно упрощает работу с инвентарем.

Весьма нередко методом лазерной и плазменной резки вырезают детали для гофрированных труб различного размера. Опосля этого методом сварки детали гофрированных труб соединяют, и они готовы к выпуску и установке.

Не считая того, лазерная резка дозволяет обрабатывать самые различные твердые поверхности и сплавы металлов, также работать со стеклянными изделиями.

Свойство работы лазерной установки со стеклянными поверхностями, обычно, существенно выше, чем если воспользоваться автогеном, стеклорезом и остальным наиболее обычным оборудованием.

Опосля резки лазером доборная обработка деталей обычно не требуется, потому можно сходу передавать детали к месту сварки.

Благодаря высочайшему качеству швов опосля лазерной резки, процесс сварки протекает просто, и система выходит крепкой и долговременной.

Токарная обработка нержавеющей стали

Стойкая к коррозии сталь неподменна в строительстве устройств и изделий, также возведении конструкций, на которые действуют огромные перегрузки и брутальные среды. Но обработка нержавейки, будь она механическая либо токарная, – процесс с некими сложностями. Нереально вполне перенести способы обработки обыкновенной углеродистой стали на марки коррозионностойких металлов. Это понизит производительность процесса и усугубит свойство продукта в итоге.

Главные трудности в работе с нержавеющими кругами заключаются в удалении со сложностями стружки, упрочнение от деформаций, сниженные способности режущих инструментов. Если ранее эти загвоздки частично можно было решить резкой на низкой скорости, то на нынешний денек таковой выход не устраивает современные производства. По данной для нас причине инженеры неустанно занимаются разработкой новейших технологий и инструментов, которые могли бы облегчить обработку коррозионностойких сталей.

Как удалить стружки от нержавеющей стали

В итоге токарной обработки создастся длинноватая витая стружка. Ее накапливание затрудняет процесс. Чтоб удалить стружку нержавейки можно применить инструмент для резки, который обеспечит внутреннюю подачу СОЖ под давлением, что является действенным, в индивидуальности, для сталей высоколегированной марки. С применением этого инструмента может быть достигнуть:

- действенного остывания режущей кромки;

- ломки стружки на маленькие части, которые на выходе содействует ее резвому удалению из области реза.

Недочет этого способа заключается в большенном расходе воды для остывания. Более драгоценным и действенным будет остывание углекислой. Таковой вариант используют на производствах высочайшей точности и военной промышленности. Принципиальное значение в токарной обработке нержавеющей стали имеет устройство стружколома. Специально предназначенный инструмент для сталей стойких к коррозии должен владеть положительным наружным углом, снижающим самостоятельное упрочнение и нарост сталь на режущей кромке.

Снижение самоупрочнения и увеличение ресурса резки

Сильному самоупрочнению, которое усложняет процессы предварительных, получистовых и чистовых обработок, подвержены аустенитные сплавы. Чтоб свести к минимуму это свойство нужно применить режущие пластинки с заостренной кромкой и покрытием, имеющими завышенную износостойкость. Если нужно снять толстый слой, требующий несколько проходов резцом, уместно 1-ый проход созодать поглубже. 2-ой и 3-ий слои снимаются мельче.

Прирастить срок эксплуатации резца можно, если остро заточить кромки, употреблять положительный фронтальный угол, нанести инноваторские покрытия, которые дозволят работать на больших скоростях. Выделяются последующие виды современных покрытий:

- CVD – хим осаждение, обеспечивающее работу на высочайшей скорости, но усложняющее заточку;

- PVD – физическое осаждение для аустенитных сталей. Они характеризуются маленький шириной, гладкой поверхностью, возможностью повреждения на больших скоростях резки и сильной подаче;

- Инноваторский вариант – покрытие PremiumTec. Они соединяют высшую стойкость к деформациям и гладкую поверхность. Еще одним способом повысить износостойкость резцов является применение кислоты как смазку. Но этот вариант употребляют время от времени по причине токсичности и губительного действия на токарный станок.

Инструмент для токарной резки нержавейки

Главный рабочий орган токарных устройств – резец и доп сверло, зенкер, развертка, плашка.

Токарные резцы различаются по целям:

- Проходные используются, чтоб получить цилиндрические поверхности. Бывают прямые и отогнутые;

- Подрезные служат для обработки торцов;

- Расточные предназначаются для получения отверстий нужного поперечника;

- Отрезные необходимы для резки заготовок из нержавейки на мерные отрезки;

- Резьбонарезные помогаю получить внутреннюю и внешную резьбу;

- Фасонными обрабатывают фасонные поверхности.

Для работы с нержавеющими сплавами и жесткими сплавами, к примеру, титанов и его сплавов, нужны резцы и цельные, и составные. Один из нужных материалов, созданный для производства вставок для резцов, – эльбор. Она представляет собой искусственную кандидатуру алмазу и смотрится как кристаллы кубического бора. Эти резцы берут, обычно, для закаленных металлов. Эффекта от их использования можно достигнуть только при отсутствии вибраций и биения.

Для получения пластинок для резки по коррозионностойкой стали употребляют твердые сплавы последующих видов:

- износостойкие / Т30К4, Т15К6;

- большей вязкости, но наименьшей износостойкости / Т5К7, Т5К10;

- со значимой вязкостью и нечувствительностью к механическим действиям / ВК8, ВК6А.

Минералокерамика создана для чистовой и отделочной обработки.

Токарные станки для обработки нержавейки

Более четкие размеры и малая шероховатость обеспечивается станками ЧПУ. В индивидуальности, неплохой эффект достигается в обработке заготовок, имеющих сложную поверхность и криволинейные образующие. Оборудование для резки заготовок из коррозионностойкой стали обязано отвечать комплексу требований, которые заключаются в:

- завышенной жесткости устройств, позволяющей способность восприятия огромных скоростей резки;

- высочайшей стойкости к вибрациям при высочайшей ударной перегрузке;

- припасе мощности устройства с целью обеспечить значительную подачу.

Современные технологические способы при токарной обработке нержавейки включают введение в область реза: ультразвуковые колебания, уменьшающие силу трения; слабенькие токи, содействующие понижение электродиффузионного и окислительного износа инструмента.

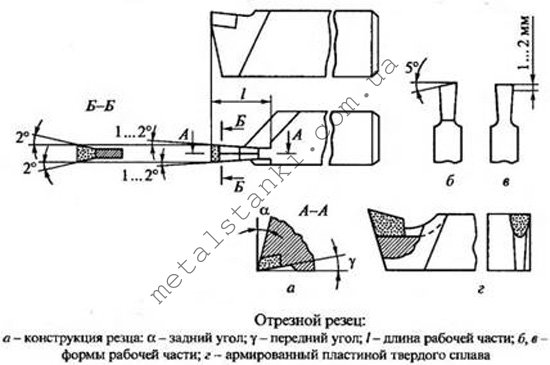

Резец отрезной

Резец токарный отрезной сталкивается в работе со сложными критериями, которые соединены с затруднительным отводом побочной стружки, которая может накапливаться в зоне резания. Это просит доп остывания, которого часто нет. Форма резца неблагоприятно располагает к этому, потому что у нее выходит малая твердость за счет малой толщины и огромного вылета. Такие условия часто приводят к выкрашиванию кромки и сколам на пластинке. При повышении скорости резания ситуация лишь утежеляется, так что к подбору и режиму резания стоит подступать довольно трепетно. Идеальнее всего с сиим все совладевает резец отрезной Т5К10 и резец отрезной Т15К6, потому что они относятся к твердосплавным группам. Эти изделия делаются согласно с ГОСТом 18884-73.

Виды отрезных резцов

Существует несколько главных разновидностей, потому что резец отрезной может использовать в разных производственных вариантах. Виды подбираются согласно тому, с чем будет работать инструмент. Например:

- Резец отрезной 25х16х140 ВК8 относится к тем изделиям, которые делаются из быстрорежущей стали. Его недозволено использовать для работы с калеными сплавами и твердыми материалами. Обычно, на поточном производстве их стараются не использовать, потому что из-за резвого износа их приходится нередко поменять, что тормозит рабочий процесс. В то же время их нередко употребляют при обработке нержавеющей стали и чугуна.

- Резец отрезной 25х16х140 Т5К10 – это очень всераспространенный вид инструмента, потому что режущая его часть делается из твердосплавных пластинок. Основным преимуществом тут будет то, что он лучше всех противоборствует ударам. Отрезные резцы для токарного станка такового вида могут работать с хоть какими сплавами и выдерживают относительно высочайшие температуры, которые получаются при работе.

- Резец отрезной 25х16 Т15К6 – этот вид также делается из твердосплавных материалов, но главной его индивидуальностью является возможность переносить фактически любые высочайшие температуры. Это самый жаростойкий тип из всей отрезной серии.

Главные размеры

| Высота,мм | Ширина,мм | Длина,мм | Маркировка |

|---|---|---|---|

| 12 | 12 | 100 | ВК8 |

| 12 | 12 | 100 | Т15К6 |

| 12 | 12 | 100 | Т5К10 |

| 25 | 16 | 140 | ВК8 |

| 25 | 16 | 140 | Т15К6 |

| 25 | 16 | 140 | Т5К10 |

| 32 | 20 | 170 | ВК8 |

| 32 | 20 | 170 | Т15К6 |

| 32 | 20 | 170 | Т5К10 |

| 40 | 25 | 200 | Т15К6 |

| 40 | 25 | 200 | Т5К10 |

Геометрические характеристики отрезного резца

Резец отрезной имеет свое неповторимое соотношение характеристик в форме резца. Она рассчитана на скорейшее разрезание заготовок, при этом даже если идет речь о относительно большенный величине. Из-за этого у резца имеется большенный вылет. Но часто они производятся довольно тонкими, что плохо влияет на твердость. Единственным методом укрепления тут является изменение состава самой пластинки, чтоб ее делали из крепких материалов. Снаружи они довольно очень выделяются благодаря собственной продолговатой форме.

фото:геометрические характеристики отрезного резца

Выбор отрезного резца

Отрезные резцы для токарного станка при неверном выборе либо использовании не по предназначению могут стремительно сломаться. Сначала необходимо отметить, что для неизменного использования необходимо подбирать что-то из твердосплавных материалов. Отрезной резец ВК8 будет наиболее дешевеньким, но его можно употреблять лишь в тех вариантах, если потребность в данных операциях возникает временами.

«Совет экспертов! Для автоматического оборудования следует подбирать лишь резец автоматный отрезной.» Но посреди твердосплавных видов также есть некоторое количество различий, которые помогают получить наилучшую устойчивость к ударам либо вибрации либо же сопротивление высочайшим температурам. Таковым образом, одним из основных принципов выбора будет то, с какими материалами придется вести взаимодействие. Тут все зависит от особенностей материала и заготовок, с которыми придется работать. Для улучшения результатов, нужно соблюдать правильные режимы.

Режимы резания при использовании отрезного резца

Отрезные резцы по сплаву следует ставить только под прямым углом к оси детали, которая подвергается обработке. Режущая кромка устанавливается выше, в границах 0,1-0,2 мм, чем обрабатываемая заготовка. Если установить резец кромки ниже, то на торце детали остается необработанный выступ. Расстояние от обработанного торца в прутке до торца закрепляющего приспособления не обязано быть наиболее поперечника этого самого прутка.

С учетом того, что резцы данного типа владеют низкой прочностью, отрезание заготовок следует проводить с помощью изогнутого инструмента, у которого режущая кромка ориентирована вниз. При всем этом шпиндель следует вращать в оборотную сторону. В особенности это касается работы на старенькых изношенных станках.

Процесс отрезания следует созодать как можно поближе к части, которая отвечает за закрепление. Когда происходит резка хрупкого материала, то на поверхности, где происходит отрезание могут появляться углубления. Это означает, что деталь отломилась в процессе резки. Чтоб такового не случилось, не стоит наращивать скорость резки, а сам процесс стоит созодать весьма равномерно.

Маркировка

Маркировка отрезных резцов идет согласно материалу производства их режущей пластинки. Например, Т15К6 относят к твердосплавным материалам, к титановольфрамовой группе. Содержание карбида титана добивается 15%, а кобальта – 6%.