Конструкционная углеродистая сталь

Конструкционную сталь почаще всего используют для производства различных конструкций, их отдельных частей, также разных устройств в машиностроении и при выполнении строй работ.

Разновидности конструкционных сталей

- Углеродистая сталь

Заглавие марки углеродистой конструкционной стали состоит из буквенного обозначения самого сплава (Ст – сталь), также числового обозначения количественного содержания в нем углерода в сотых толиках процента. Маркировка автоматных углеродистых сталей также включает литеру «А». Таковой сплав содержит в собственном составе также серу и фосфор и применяется для производства крепежных деталей автоматических станков.

- Строительная сталь

Строительная сталь характеризуется неплохой способностью к свариванию, по этому ее нередко употребляют для производства разных строй конструкций, в том числе для нефтяной и газовой индустрии. К данной нам же группы можно отнести арматурные стали. Маркировка схожих сплавов может также включать литеру «М», которая гласит о том, что сплав подвергался доборной специальной обработке.

- Цементуемая сталь

Цементуемыми именуют стали специального предназначения. Основное их свойство – способность выдерживать значимые перегрузки. Потому таковой сплав нередко используют для производства крупногабаритных изделий сложной формы.

- Улучшаемая сталь

Улучшаемые стали подвергаются доп действиям, к примеру, закалке. Углерода в таком сплаве содержится от 3 до 5 сотых процента.

- Прочная сталь

Основное отличие прочных сталей от остальных видов – значимая вязкость в сочетании со способностью выдерживать большие перегрузки, что и обуславливает их сферу внедрения.

- Сталь для рессор/пружин

Пружинная сталь владеет высочайшей упругостью и применяется для производства деталей, подвергающихся постоянным переменным перегрузкам.

- Сталь для подшипников

Подшипниковые стали можно поделить на высоко- и низкоуглеродистые. Основная их черта – значимая твердость.

- Износостойкая сталь

Необыкновенную твердость поверхности сплава и устойчивость к износу таковой стали присваивает доборная обработка (графитизация, наплавление).

Общие свойства углеродистых сталей

- Высочайшая крепкость в сочетании с вязкостью и пластичностью.

- Возможность обработки способами резания и давления.

- Не плохая свариваемость.

- Устойчивость количества углерода в составе при высокотемпературной обработке.

- Устойчивость к деформации и появлению трещинок.

- Устойчивость к износу.

Сферы внедрения конструкционных сталей

Конструкционные углеродистые стали обширно употребляются в самых различных областях индустрии и строительства. Область внедрения той либо другой марки, до этого всего, зависит от ее параметров и черт.

- Стали Ст1, Ст2 – создание проволоки и метизов.

- Стали Ст3, Ст4 – изготовка фасонного проката.

- Стали Ст5, Ст6 – создание слабонагруженных валов, осей.

- Стали Ст20, Ст25 – изготовка труб цельнотянутой конструкции.

Для заказа, свяжитесь с нашими менеджерами по телефону:

+7 (343) 201-88-36

Определение, систематизация и применение стали

Сталь — материал, в составе которого массовая толика железа составляет больший процент, а массовая толика углерода — наименее 2%.

Сталь систематизируют по хим составу, также по остальным ее чертам, согласно ГОСТ-стандартам. Зависимо от вида стали, области ее внедрения могут быть достаточно различными.

Главные виды стали

- Сталь углеродистая обычного свойства;

- Сталь углеродистая завышенного свойства;

- Легированная сталь;

- Низколегированная сталь.

Поглядеть прайс-лист и выяснить стоимость металлопроката из разных марок стали — оптовый прайс-лист либо розничный прайс-лист на металлопрокат.

Индивидуальности углеродистой стали обычного свойства

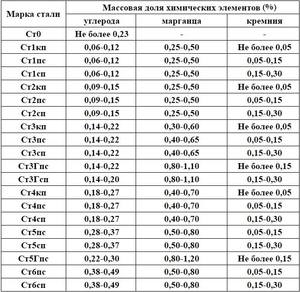

В данном виде материала массовая толика углерода не обязана выходить за границы допустимых эталонов, таковых как — 0,06-0,49%. К такому виду стали относятся несколько марок данного материала: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Таковая сталь обязана соответствовать ГОСТ 380-94.

При изготовлении металлопрокатной продукции при работе с углеродистой сталью обычного свойства необходимо придерживаться нормам технических критерий, обозначенных по ГОСТ 535-2005.

По показателям данного материала, углеродистую сталь делят на 5 категорий:

- Не нормированную по хим составу;

- Ударная вязкость не нормируется при температуре +20 и −20;

- Ударная вязкость нормируется при −20 и +20 градусах;

- Ударная вязкость нормируется лишь при температуре −20;

- Ударная вязкость стали нормируется лишь при температуре +20.

Не предусмотрена категория только для одной марки данного вида стали — Ст0, потому что ее характеристики и хим состав не нормируются.

Прокат углеродистой стали обыденного свойства делят на некоторое количество видов, зависимо от предназначения: для внедрения без обработки поверхности, для прохладной механической обработки, также для жаркой обработки давлением.

Применение углеродистой стали

обыденного свойства:

- Железные профильные трубы;

- Железные круглые трубы;

- Сортовый прокат;

- Фасонный прокат;

- Горячекатаные листы и рулоны и др.

Индивидуальности высококачественной углеродистой стали

Систематизация данной стали и ее марки:

- Высококачественная конструкционная сталь — 10, 15, 20, 25;

- Низкоуглеродистая высококачественная конструкционная сталь — 08, 08кп, 08пс;

- Жесткая высококачественная сталь — 30, 35, 40, 45 и т.д.

- Также высокоуглеродистая сталь (завышенное содержание марганца), в маркировке таковых сталей возникает буковка «Г».

Применение марок высококачественной углеродистой стали:

- Такие марки стали, как 08, 08кп, 08пс употребляются для производства листового проката. Таковая сталь просто поддается профилированию, штамповке и давлению, потому что является мягеньким материалом относительно своим показателям;

- Высочайшей износоустойчивостью владеет жесткая высококачественная углеродистая сталь, она устойчива к коррозии и употребляется в машиностроении, в изготовлении деталей машин;

- В изготовлении железных труб, также в машиностроении обширно употребляется высококачественная конструкционная сталь, которая не наименее противоборствует коррозиям, чем марки стали завышенной твердости.

- Из высокоуглеродистого железного материала изготовляют такие прочные детали, как рессоры, пружины, направляющие.

Индивидуальности легированной стали

В данный вид стали для повышение прочности, придания антикоррозийных параметров, добавляются легированные добавки.

Для того, чтоб осознать хим состав данного вида стали ее точно маркируют:

- 1-ая цифра в обозначении легирующей стали значит количество углерода;

- Дальше знаками обозначаются легирующие элементы, которые входят в состав стали;

- Следующие числа демонстрируют массовую долу этих частей.

Применяемые легирующие элементы для такового вида стали: Хром (Cr), Марганец (Mn), Никель (Ni), Азот (N), Молибден (Mo) и Ванадий (V).

Применение легированной стали

Применение легированная сталь отыскала обширное. Ее употребляют в изготовлении высочайшей прочности и точности деталей для машин и остальных устройств, рассчитанных на огромную нагрузку: валы, оси, рычаги, поршни, подшипники, прочные режущие элементы промышленного предназначения, элементы электронного оборудования и др.

Индивидуальности и применение низколегированной стали

В состав низколегированной стали входят легированные элементы, которые и присваивают материалу высочайшие антикоррозийные характеристики.

Главные составные таковой стали — Углерод (С), Кремний (Si), Марганец (Mn), а доп элементами могут служить Алюминий (Al), Титан (Ti), Ванадий (V), Ниобий (Nb) и Азот (N).

Низколегированная сталь не покрывается цинком, ей довольно обыкновенной покраски для длительного срока службы, сделанного из нее, металлопроката.

Металлопрокату из низколегированной стали отдают преимущество в строительстве, с внедрением его в критериях низких температур.

Углеродная (углеродистая) сталь: виды, создание и применение

Благодаря своим прочностным чертам и доступной стоимости углеродистая сталь является очень всераспространенным сплавом. Его главные элементы — это железо и углерод с минимумом присесей. Из углеродной стали создают различную машиностроительную продукцию, детали трубопроводов и котлов, инструменты. В строительстве сплавы тоже отыскали обширное применение.

Главные свойства

Зависимо от основного собственного предназначения углеродистые стали делятся на инструментальные и конструкционные, легирующих частей в их составе фактически нет. От обычных железных сплавов они различаются к тому же тем, что имеют в составе существенно меньше базисных примесей: марганца, магния, кремния. Содержание головного элемента — углерода — варьируется в достаточно широких границах. В составе высокоуглеродистой стали содержится 0,6−2% C, среднеуглеродистой — 0,3−0,6%, низкоуглеродистой — до 0,25%.

Главный элемент описывает характеристики и структуру. Во внутренней структуре сплавов с наименее чем 0,8% C (сталь доэвтектоидная) — в большей степени перлит и феррит, а при увеличении концентрации головного элемента формируется вторичный цементит.

Выставленные стали с доминированием ферритной структурой высоко пластичны и имеют низкую крепкость. Если в структуре преобладает цементит, сплав характеризуется высочайшей прочностью, но и большенный хрупкостью. При повышении содержания C до 0,8−1% вырастает крепкость и твердость, но очень усугубляется вязкость и пластичность.

Количественное содержание углерода сказывается на технологических свойствах, а именно, на свариваемости, легкости обработки резанием и давлением.

- Из низкоуглеродистых сталей изготавливают детали и конструкции, не созданные для значимых нагрузок.

- Свойства среднеуглеродистых сталей делают их главным конструкционным материалом, который употребляется в производстве конструкций и деталей для транспортного и общего машиностроения.

- Высокоуглеродистые сплавы оптимальны для производства деталей, которые обязаны иметь завышенную износостойкость, в производстве измерительного и ударно-штампового инструмента.

Сплав, как и другие железные сплавы, в составе содержат примеси:

- кремний;

- фосфор;

- марганец;

- азот;

- серу;

- водород;

- кислород.

Кремний и марганец — это полезные примеси, которые вводятся в состав на стадии выплавки для раскисления. Фосфор и сера — вредные примеси, ухудшающие высококачественные свойства сплава.

Считается, что легирование и углеродистые виды несовместимы, тем не наименее с целью улучшения их технологических и физико-механических черт может производиться микролегирование при помощи прибавления разных добавок:

- бора;

- титана;

- циркония;

- редкоземельных частей.

С помощью их не получится перевоплотить сплав в нержавейку, но существенно сделать лучше характеристики получится.

Систематизация по степени раскисления

На разделение на типы влияет, а именно, степень раскисления. Зависимо от этого параметра наши сплавы делят на полуспокойные, размеренные и бурлящие.

Наиболее однородную внутреннюю структуру имеют размеренные стали, чье раскисление достигается методом прибавления в расплавленный сплав алюминия, ферросилиция и ферромарганца. Благодаря тому, что сплавы нашей группы стопроцентно раскислились в печи, в их составе отсутствует закись железа. Остаточный алюминий, препятствующий росту зерна, обеспечивает тонкодисперсную структуру. Она и фактически абсолютное отсутствие растворенных газов дозволяет получить высококачественный сплав для производства из него самых ответственных деталей и конструкций. Вместе с плюсами у размеренных сплавов есть большенный минус — довольно финансово накладная выплавка.

Есть наиболее дешевенькие, хотя и наименее высококачественные, углеродистые сплавы, при выплавке которых употребляют минимум особых добавок. В структуре такового сплава из-за того, что процесс раскисления в печи не довели до конца, есть растворенные газы, плохо отражающиеся на свойствах. Азот, к примеру, плохо влияет на свариваемость и провоцирует образование трещинок в области шва. Развитая ликвация в структуре сплавов приводит к тому, что металлопрокат, изготовленный из их, различается неоднородностью по структуре и механическим чертам.

У полуспокойных сталей среднее положение по свойствам и степени раскисления. Перед заливкой в изложницы в состав их вводится мало раскислитилей, благодаря которым затвердеванием сплава происходит фактически без кипения, но выделение газов в нем длится. В итоге выходит отливка, в структуре которой меньше газовых пузырей, чем в кипящих сталях. Эти внутренние поры при следующей прокатке сплава завариваются фактически стопроцентно.

Большая часть полуспокойных углеродистых сталей употребляется как конструкционные материалы.

Создание и деление по качеству

Углеродистые стали получают методом использования различных технологий. Различают:

- высококачественные углеродистые стали;

- качественные железные сплавы;

- углеродистые железные сплавы обычного свойства.

Сплавы обычного свойства получают в мартеновских печах, а из их формируются огромные слитки. К плавильному оборудованию, использующемуся для получения таковых сталей, относятся, а именно, кислородные конвертеры. В сопоставлении с высококачественными железными сплавами, в сплаве может содержаться много вредных примесей, что отражается на свойствах и цены производства.

Сформированные и застывшие слитки прокатывают жаркими либо прохладными. Жаркой прокаткой получают сортовые и фасонные изделия, тонколистовой и толстолистовой сплав, широкие железные полосы. Прохладной прокаткой получают тонколистовой сплав.

Для производства высококачественной и качественной стали употребляются мартеновские печи и конвертеры, также плавильные печи, которые работают на электричестве.

К составу, а конкретно к наличию в структуре вредных и неметаллических примесей, ГОСТ предъявляет твердые требования. В качественных сталях обязано быть не наиболее 0,04% серы и не наиболее 0,035% фосфора. Качественные и высококачественные железные сплавы благодаря серьезным требованиям к способу выплавки и чертам имеют завышенную чистоту структуры.

Применение и маркировка

Инструментальные сплавы, в каких 0,65−1,32% C, употребляются для производства различного инструмента. Для улучшения механических параметров инструментов делают закалку материала производства.

Из конструкционных сплавов делают детали для различного оборудования, элементы конструкций строительного и машиностроительного предназначения, крепежные детали и прочее. Из конструкционной стали делается проволока углеродистая, которая употребляется в быту, в производстве крепежа, в строительстве, для производства пружин. Опосля цементации конструкционные сплавы удачно употребляются в производстве деталей, подвергающихся при эксплуатации суровому поверхностному износу и испытывающих огромные динамические перегрузки.

Маркировка гласит о хим составе сплава и о его группы. В обозначении углеродистой стали обычного свойства есть буковкы «ст». ГОСТ клеветает семь условных номеров марок (0−6), также указывающихся в обозначении. Степень раскисления обозначают буковкы «кп», «пс», «сп», проставленные в конце маркировки. Марки качественных и высококачественных сталей обозначаются цифрами, которые указывают на содержание в сплаве C в сотых толиках процента.

О том, что сплав инструментальный, можно осознать по буковке «У» сначала маркировки. Цифра, последующая за данной нам буковкой, гласит о содержании C в 10-х толиках процента. Литера «А», если такая находится в обозначении инструментальной стали, показывает на усовершенствованные высококачественные свойства сплава.

Стали с завышенным содержанием углерода могут быть наименее склонными к образованию структур малой пластичности. При действии структурных и сварочных напряжений сплав малой пластичности может разрушиться. Этому содействует наличие в нем и его сварочном шве диффузионного водорода. Для предупреждения возникновения прохладных трещинок используются методы, дозволяющие убрать причины, содействующие возникновению таковых недочетов.