Все о цементации сплава на примере стали

Цементация, осуществляемая в разных средах и только под действием больших температур, является весьма всераспространенным способом химико-термической обработки сплава, удачно используемым уже не один десяток лет.

Подготовка деталей для цементации

Суть процесса цементации

Смысл всех способов химико-термической обработки металлов, к числу которых относится и цементация стали, состоит в том, что изделие нагревают до высочайшей температуры в специальной среде (водянистой, жесткой либо газообразной). Такое действие приводит к тому, что изменяется хим состав сплава – поверхность обрабатываемого изделия насыщается углеродом, в итоге становится наиболее жесткой и износостойкой. Что принципиально, сердцевина обработанных деталей остается вязкой.

Достигнуть хотимого эффекта опосля такового действия на сплав можно только в этом случае, если обработке подвергают низкоуглеродистые стали, в составе которых углерода содержится не наиболее 0,2%. Для того чтоб выполнить цементацию, изделие нагревают до температуры 850–950 градусов Цельсия, а состав среды подбирают таковым образом, чтоб она при нагреве выделяла активный углерод.

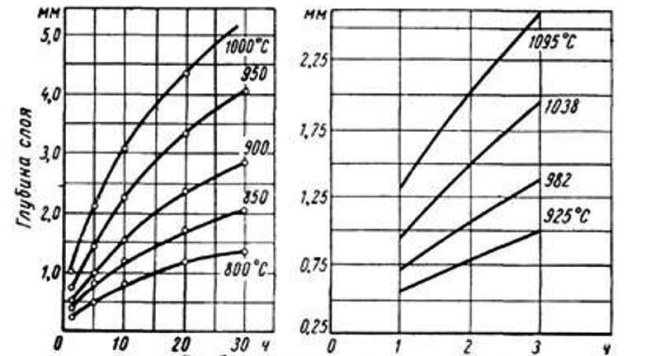

Если цементацию стали проводить грамотно, можно не только лишь поменять хим состав железного изделия, но также конвертировать его микроструктуру и даже фазовый состав. В итоге удается существенно упрочнить поверхностный слой детали, придать ему свойства, схожие со качествами закаленной стали. Для того чтоб достигнуть таковых результатов, нужно верно подобрать характеристики химико-термической обработки сплава – температуру нагрева и время выдержки обрабатываемого изделия в специальной среде.

Оборудование для вакуумной цементации стали

Данная технологическая операция является довольно длительной по времени, потому что процесс насыщения поверхностного слоя стали углеродом проходит весьма медлительно (0,1 мм за 60 минут). Беря во внимание тот факт, что упрочненный поверхностный слой для большинства изделий должен составлять не наименее 0,8 мм, можно высчитать, что на выполнение цементации сплава нужно будет затратить не наименее 8 часов. Главными типами сред для выполнения цементации сплава (либо, как их верно именуют, карбюризаторами) являются:

- газообразные среды;

- смеси электролитов;

- пастообразные среды;

- бурлящий слой;

- твердые среды.

Более всераспространенными являются газообразные и твердые карбюризаторы.

Зависимость толщины цементованного слоя от времени и температуры обработки

Проведение цементации стали в жесткой среде

Почаще всего для выполнения цементации сплава в жесткой среде употребляется смесь, состоящая из углекислого натрия, бария либо кальция и березового либо дубового древесного угля (70–90%). Перед сиим все составляющие таковой консистенции измельчаются до фракции 3–10 мм и просеиваются, что нужно для удаления очень маленьких частиц и пыли.

Опосля того, как составляющие консистенции для химико-термической обработки сплава подготовлены, их можно смешать несколькими методами.

- Составляющие консистенции (соль и уголь) кропотливо перемешиваются в сухом состоянии. Если пренебречь сиим требованием, то опосля окончания процесса цементации на поверхности изделия могут образоваться пятна.

- Соль растворяют в воде и приобретенным веществом поливают древесный уголь, опосля что его просушивают до заслуги влажности не наиболее 7%.

Необходимо подчеркнуть, что 2-ой метод лучше, потому что дозволяет получить смесь с наиболее равномерным составом.

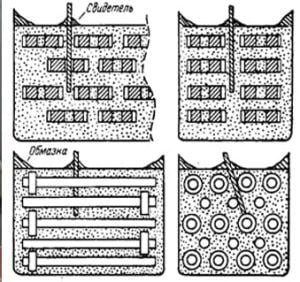

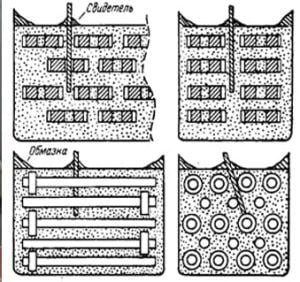

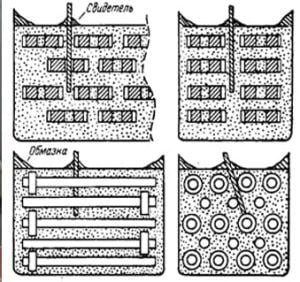

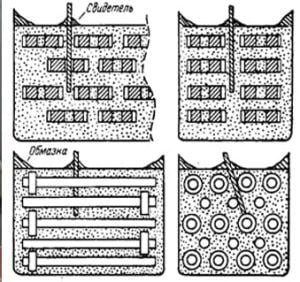

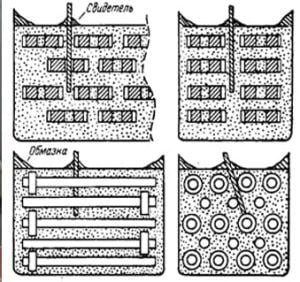

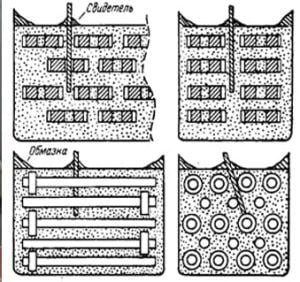

Как в производственных, так и в домашних критериях цементация изделий из стали производится в ящиках, в которые засыпан карбюризатор. Чтоб сделать лучше свойство поверхностного слоя обрабатываемого сплава, также уменьшить время, идущее на прогрев ящиков, идеальнее всего изготавливать их очень приближенными к размерам и формам деталей.

Естественно, употреблять специально сделанные ящики целенаправлено только в промышленных критериях. Для цементации сплава в домашних критериях используют ящики обычных размеров и формы (квадратные, прямоугольные, круглые), подбирая их зависимо от количества обрабатываемых деталей и внутренних размеров печи.

Хорошим материалом для таковых ящиков является жаростойкая сталь, но быть может применена и тара из малоуглеродистых сплавов. Технологический процесс цементации изделий из сплава смотрится последующим образом.

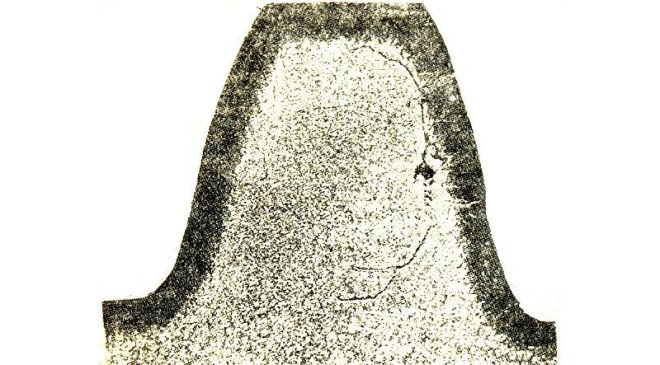

Приятное изображение конфигурации структуры опосля цементации

- Приготовленные для обработки детали укладывают в ящики, пересыпая слоями карбюризатора.

- Заполненные ящики, обмазанные огнеупорной глиной, помещают в за ранее прогретую печь.

- Делают так именуемый сквозной прогрев ящиков с деталями, при котором они греются до температуры 700–800 градусов Цельсия. О том, что ящики отлично прогрелись, судят по цвету подовой плиты: на ней не обязано быть черных пятен в местах соприкосновения с тарой.

- Температуру в печи поднимают до 900–950 градусов Цельсия. Конкретно при таковых значениях проводят цементацию стали.

Высочайшая температура и особая среда, в какой находится сплав, содействуют тому, что происходит диффузия атомов активного углерода в кристаллическую сетку стали. Необходимо подчеркнуть, что выполнение цементации стали может быть в домашних критериях, но нередко не дозволяет достигнуть хотимого эффекта. Разъясняется это тем, что для процесса цементации нужна долгая выдержка детали при высочайшей температуре. Обычно, это тяжело обеспечить в домашних критериях.

Цементация деталей в газовой среде

Создателями данной технологии являются С. Ильинский, Н. Минкевич и В. Просвирин, которые под управлением П. Аносова в первый раз употребляли ее на комбинате в г. Златоусте. Сущность данной технологии состоит в том, что обрабатываемые детали из сплава греются в среде углеродосодержащих газов, которые могут быть искусственного либо природного происхождения. Почаще всего употребляется газ, который появляется при разложении товаров нефтепереработки. Таковой газ получают последующим методом:

- нагревают железную емкость и подают в нее керосин, который при испарении разлагается на смесь газов;

- состав некой части (60%) приобретенного газа видоизменят (крекирование).

Приобретенная смесь и употребляется для выполнения химико-термической обработки стали.

Процесс цементации стали

Если цементацию стали провести с применением лишь пиролизного газа, без прибавления крекированного, то глубина науглероженного слоя будет недостаточной. Не считая того, в таком случае на поверхности обрабатываемой детали осядет большенный слой сажи, на удаление которого может уйти много времени и сил.

Печи, которые употребляются для выполнения газовой цементации сплава, должны герметично запираться. На современных производственных предприятиях используют два главных типа таковых печей: методические и стационарные. Сам процесс цементации в газовой среде смотрится последующим образом. Обрабатываемые детали помещают в печь, температуру в какой доводят до 950 градусов Цельсия. В подогретую печь подают газ и выдерживают в нем детали определенное время.

По сопоставлению с цементацией стали с внедрением твердого карбюризатора, данная разработка имеет ряд значимых преимуществ:

- обеспечение наилучших критерий для обслуживающего персонала;

- высочайшая скорость заслуги требуемого эффекта за счет того, что детали в газовой среде могут выдерживаться наименьшее количество времени (к тому же не требуется время для изготовления твердого карбюризатора).

Цементация стали в домашних критериях

В которых еще средах может проводиться цементация стали

Отдельные сорта углеродистых, низкоуглеродистых и легированных сталей, а именно 15, 20, 20ХГНР, 20Х, 20Х2Н4А, 18Х2Н4ВА, 20Г, 12ХН3А и др., могут проходить цементацию в остальных средах.

В таковой среде можно науглероживать лишь детали, отличающиеся маленькими размерами. Основывается данный способ на анодном эффекте, с помощью которого и происходит насыщение поверхности сплава углеродом, содержащимся в растворе электролита. Для того чтоб раствор содержал достаточное количество активного углерода, в него добавляют глицерин, ацетон, сахарозу и остальные вещества. Перед тем, как поместить деталь из стали в раствор, его нагревают до температуры 450–1050 градусов Цельсия (зависимо от обрабатываемого сплава и размеров детали). Для разогрева раствора употребляют электронный ток с напряжением 150–300 В.

Цементацию стали по данной технологии проводят в среде раскаленного газового потока, создаваемого при прохождении метана и эндогаза через слой нагретого мелкоизмельченного (0,05–0,2 мм) корунда.

Для науглероживания поверхности сплава по данной технологии употребляются особые пасты, состоящие из желтоватой соли, древесной пыли и сажи. Перед обработкой деталь обмазывают таковой пастой и просушивают, а лишь потом нагревают до температуры 910–1050 градусов Цельсия с помощью токов высочайшей частоты.

Цементирование стали

Предоставляется рассрочка.

Кредитная линия неизменным клиентам.

Тепловой обработки нередко бывает недостаточно для улучшения параметров стали, потому для заслуги хотимого результата прибегают к изменению хим состава материала, тем повышая его прочностные свойства. Предприятие «Металлоцентр» дает заказать услуги цементирования сплава по легкодоступным ценам. Мы работаем с деталями хоть какой трудности и гарантируем своевременное выполнение задач и оперативную доставку.

Что такое цементирование сплава?

Рядовая тепловая обработка, целью которой является упрочнение материала, не изменяет хим состава стали, другими словами сплав подвергается обработке, содержа при всем этом 0,4 %, а по окончанию процесса в его хим составе как и раньше всего 0,4 % углерода. Но время от времени приходится подвергать сталь полной модификации по собственному хим составу, чтоб сделать лучше характеристики ее поверхности. Таковых кардинальных конфигураций удается достигнуть методом термохимической обработки.

Цементация сплава ориентирована сначала на увеличение твердости и прочности материала изнашиваемой поверхности и в то же время поддержание сердечника пластичным (мягеньким) и хватким.

Цементирование заключается во внедрении большего количества углерода в железные поверхности с низким содержанием данного элемента. Потому он показан для мягенькой либо легированной стали, когда начальное содержание углерода составляет наименее 0,25 %. Цементирование наращивает этот показатель до значений около 1 %, тем делая поверхность жесткой и создавая наиболее твердое ядро.

Детали, сделанные из стали со средним либо высочайшим процентом содержания углерода, которые в предстоящем будут гнуться, имеют свойство лопаться. Но, если они сделаны из низкоуглеродистой стали, а потом формуются и цементируются, то можно получить неплохой итог без риска повреждения. В этом и заключается основное преимущество данного процесса.

Виды цементирования стали

Предприятие «Металлоцентр» производит термохимическую закалку разными методами:

- Жесткое цементирование . При таковой технологии изделие помещают в металлической ящик, содержащий вещества, богатые углеродом: древесный уголь, карбонат кальция. Потом заготовку доводят в печи до температуры около 930 °С до получения подходящего слоя. Опосля этого деталь подвергают закалке до заслуги твердости. Время пребывания в печи может варьироваться от 1-го до 30 часов, а приобретенный слой колеблется от 0,3 мм до 2,0 мм.

- Газовое цементирование . Данный способ считается наиболее действенным действием по сопоставлению с предшествующим, так как дозволяет цементировать кусочки с большей последовательностью и наилучшей энергоэффективностью. Для данной для нас технологии обычно употребляется газ пропан либо природный газ, которые разрешают получить нужное количество углерода. Температура варьируется от 850 °C до 950 °C. Опосля окончания цементирования сталь закаляется в масле.

- Жидкостное цементирование . В этом процессе употребляются расплавленные соли, богатые углеродом, почаще всего на базе цианида и карбоната. Температура обязана достигать от 930 °C до 950 °C, потому что при всем этом характеристики соли стают водянистыми, а изначальное плавление наступает приблизительно при 650 °C. Потом кусочки за ранее нагревают до 400 ºС и опускают в расплавленную ванну. Роль подготовительного нагрева заключается в устранении воды и предотвращении термического удара. Кусочек должен быть охлажден в рассоле с содержанием 10—15 % хлорида натрия (ClNa) либо в темперированном масле.

Сколько стоят услуги цементирования?

Предлагаем ознакомиться с нашими приблизительными расценками. Желаете выяснить точную стоимость цементации сплава? Свяжитесь с нашими менеджерами, и они озвучат окончателью стоимость, исходя из размера обрабатываемого материала и избранной технологии цементации.

Ваши выгоды при сотрудничестве с нами

Обеспеченный опыт. Наше предприятие уже наиболее 15 лет работает с большими предприятиями по всей Рф и предоставляет все виды услуг металлообработки.

Прибыльные условия. У нас вы можете заказать услуги по прибыльным ценам. Мы предоставляем особые условия и личные скидки для неизменных клиентов.

Развитая логистика. Мы сотрудничаем с большими поставщиками металлопроката, а в нашем распоряжении находятся склады, потому наше создание постоянно обеспечено материалами.

Высококачественный сервис. Мы безвозмездно консультируем всякого заказчика, тщательно рассказывая о особенностях наших технологий и помогая избрать лучший вариант.

Стремительная работа. Мы гарантируем выполнение задачки в срок, обозначенный при заключении контракта. Не считая того, мы работаем со срочными заказами.

Современное оборудование. Благодаря инноваторским станкам мы хотим предложить все виды услуг и обеспечиваем контроль свойства продукции на любом шаге работы.

Чтоб заказать услуги цементирования стали в предприятии «Металлоцентр», свяжитесь с нами по телефонам в Москве: +7 (495) 730-222-4, +7 (985) 540-01-00 либо оставьте заявку, заполнив маленькую онлайн-форму на веб-сайте.

Цементация

Цементация — химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя железных изделий атомами углерода при нагреве до температуры 900-950 C ° .

Цель цементации:

Обогатить поверхностный слой детали углеродом до концентрации 0,8-1,1% и получить, в итоге следующей закалки, высшую твердость и износостойкость поверхностного слоя при сохранении пластичной сердцевины.

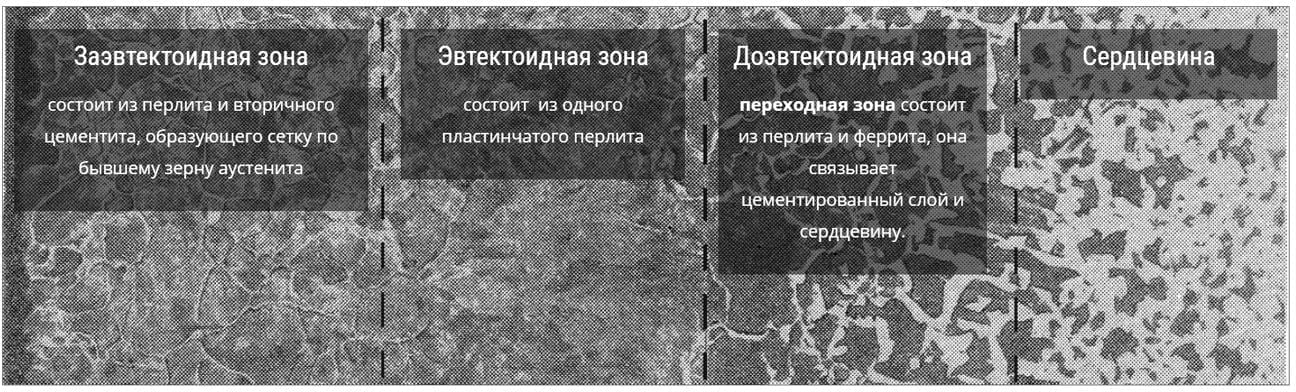

Микроструктура цементированного слоя

Цементированный слой имеет переменную концентрацию углерода по толщине, убывающую от поверхности к сердцевине детали.

В связи с сиим опосля неспешного остывания в структуре цементированного слоя можно различать три зоны:

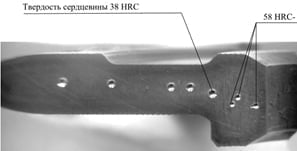

Вид цементированного слоя на детали из стали 18ХГТ

Наши технические способности

на нашем предприятии цементация проводится в жестких и газообразных углеродсодержащих средах

Цементация в газовой среде

Поперечник детали до 550мм

Длина детали до 800мм

Вес до 150кг

Закалка деталей опосля цементации:

— в воде до 200кг

— в масле до 100кг

Цементация в жестком карбюризаторе

Поперечник детали до 600 мм,

Длина детали до 1000 мм,

Газовая цементация – наиболее новейший процесс, при котором детали загружают в печь в которую подают цементующие газы (окись углерода и метан) либо воды, которые распадаются при высочайшей температуре, с образованием науглераживающей атмосферы. Длительность процесса газовой цементации меньше, чем цементации жестким карбюризатором, потому что нагрев и остывание выполняются с большенными скоростями, чем это можно выполнить в цементационных ящиках. Не считая этого, газовая цементация имеет ряд остальных преимуществ: возможность четкого регулирования процесса цементации методом конфигурации состава цементующего газа, отсутствие массивного оборудования и угольной пыли и возможность создавать закалку конкретно из печи. Процесс газовой цементации наиболее экономичен.

Более издавна известным методом является цементация в жесткой среде.

Детали укладываются в металлической ящик, и должны быть вполне покрыты карбюризатором (углем), не касаясь друг дружку и стен ящика.

Ящик герметично запирается и загружается в печь.

При нагреве появляется окись углерода (CO), которая в свою очередь разлагается на углекислый газ (СО2) и атомарный углерод.

Потому что детали нагреты до температуры выше критичной точки Ас3, атомарный углерод просачивается внутрь мягенького железа.

Режимы обработки: 900-950°С, 1 час выдержки на 0,1 мм толщины цементированного слоя. Для получения 1 мм слоя — выдержка 10 часов.

на нашем предприятии цементация проводится в жестких и газообразных углеродсодержащих средах

Цементация в газовой среде

Поперечник детали до 550мм

Длина детали до 800мм

Вес до 150кг

Закалка деталей опосля цементации:

— в воде до 200кг

— в масле до 100кг

Цементация в жестком карбюризаторе

Поперечник детали до 600 мм,

Длина детали до 1000 мм,

Газовая цементация – наиболее новейший процесс, при котором детали загружают в печь в которую подают цементующие газы (окись углерода и метан) либо воды, которые распадаются при высочайшей температуре, с образованием науглераживающей атмосферы. Длительность процесса газовой цементации меньше, чем цементации жестким карбюризатором, потому что нагрев и остывание выполняются с большенными скоростями, чем это можно выполнить в цементационных ящиках. Не считая этого, газовая цементация имеет ряд остальных преимуществ: возможность четкого регулирования процесса цементации методом конфигурации состава цементующего газа, отсутствие массивного оборудования и угольной пыли и возможность создавать закалку конкретно из печи. Процесс газовой цементации наиболее экономичен.

Более издавна известным методом является цементация в жесткой среде.

Детали укладываются в металлической ящик, и должны быть вполне покрыты карбюризатором (углем), не касаясь друг дружку и стен ящика.

Ящик герметично запирается и загружается в печь.

При нагреве появляется окись углерода (CO), которая в свою очередь разлагается на углекислый газ (СО2) и атомарный углерод.

Потому что детали нагреты до температуры выше критичной точки Ас3, атомарный углерод просачивается внутрь мягенького железа.

Режимы обработки: 900-950°С, 1 час выдержки на 0,1 мм толщины цементированного слоя. Для получения 1 мм слоя — выдержка 10 часов.

Какие материалы подвергаются цементации

Цементации подвергают углеродистые стали с низким содержанием углерода (до 0,25%) либо легированные низкоуглеродистые стали марок: 20Г, 20Х, 20ХФ, 12ХНЗА, 20Х2Н4А, 18ХГТ, 18Х2Н4ВА, 20ХГНР и др.

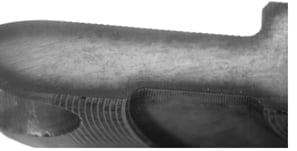

Данной обработке подвергают такие детали машин и аппаратов, которые обязаны иметь износостойкую рабочую поверхность и вязкую сердцевину. К примеру: зубчатые колеса, коленчатые валы, кулачки, черви, поршневые пальцы, отвалы плугов и др.

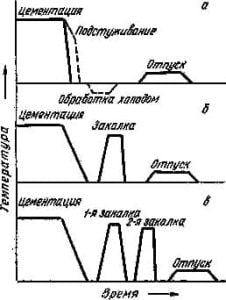

Характеристики стали опосля цементации

В итоге цементации достигается лишь прибыльное распределение углерода по сечению. Совсем сформировывает характеристики цементованной детали следующая термообработка. Все изделия подвергают закалке с низким отпуском. Опосля закалки цементованное изделие приобретает высшую твердость (50-58HRC) и износостойкость, увеличивается предел контактной выносливости и предел выносливости при извиве, при сохранении вязкой сердцевины.

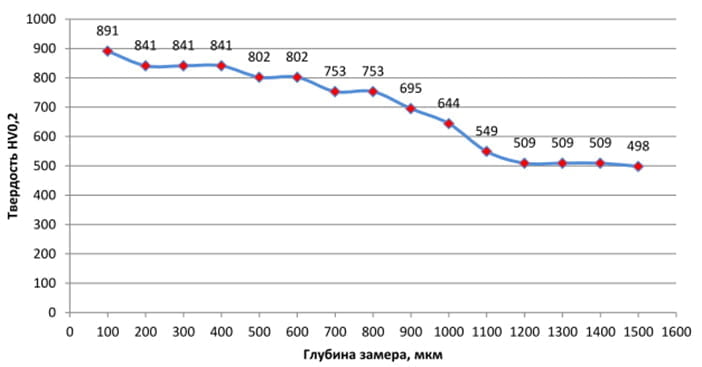

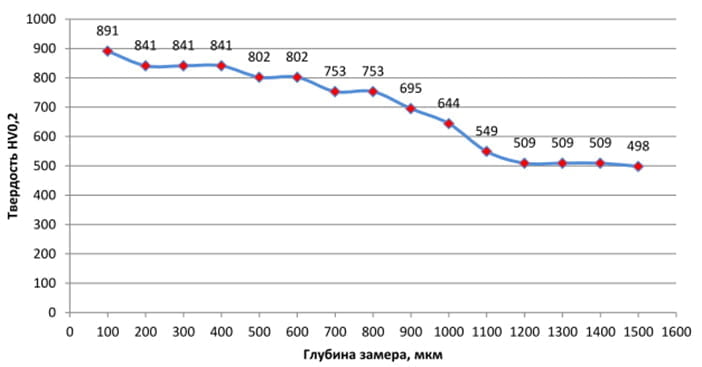

Твердость поверхности и сердцевины детали из стали 18ХГТ опосля цементации, закалки и низкого отпуска

Распределение микротвердости в цементированном слое детали из стали 18ХГТ, опосля цементации 10 час, закалки и низкого отпуска

Процесс цементации сплава способен существенно прирастить твердость и крепкость, повысить свойства износостойкости и стойкости к коррозии.

Цементация стали является сложной химико-термической обработкой при температуре 900-950 градусов по Цельсию в итоге которой происходит насыщение стали атомами углерода. Вероятна цементация стали 40Х, цементация стали 45, цементация стали 20Х, цементация стали 18ХГТ в газообразных и жестких углеродосодержащих средах. Данной процедуре подвергаются те детали устройств, которые должны владеть вязкой сердцевиной и износостойкой поверхностью, например, отвалы плугов, коленчатые валы, поршневые пальцы, зубчатые колеса.

Виды цементации

Газовая цементация нержавеющей стали происходит в специально оборудованных печах, куда поступают цементирующие газы. Процесс газовой цементации весьма экономичен и наиболее резв чем цементация в жесткой среде.

Цементация стали с помощью карбюризатора (угля) именуется цементацией в жесткой среде. При данном процессе опосля нагрева появляется окись углерода из которой атомарный углерод просачивается в сплав. Для получения цементированного слоя в 1 мм нужно 10 часов выдержки при температуре наиболее девятисот градусов.

Наша компания «Karbaz» производит цементацию стали в солях, газах и жесткой среде используя самое современное оборудование. Цементация в карбюризаторе подразумевает загрузку 200 кг деталей имеющих поперечник до 600 мм и длину до 1000 мм. Цементация в газовой среде вероятна для 150 кг железных изделий с поперечником 550 мм и длиной до 800 мм. Опосля цементации делается закалка в воде либо масле.

Услуга цементации популярна в Украине, наши цены на нее весьма применимы и демократичны. Для заказа цементации звоните менеджеру либо оставляйте заявку на веб-сайте.