Как варить оцинковку

Тонкое цинковое покрытие наращивает коррозионную стойкость стали. Покрытый цинком прокат нередко применяется в сварных металлоконструкциях. Чтоб они были крепкими, нужно учесть разницу температуры плавления цинка и углеродистых сплавов. Так как разрушение защитного слоя неприемлимо, при сварке покрытой цинком стали нужно соблюдать технологические индивидуальности, сохраняющие целостность цинкового покрытия.

Сварка оцинковки делается несколькими способами: при помощи электродов, присадочной проволоки. Начинающим полезно будет выяснить, как создать высококачественное соединение, не повреждая защитного покрытия. Познаниями аспектов сварочного процесса делятся сварщики с опытом работы.

Индивидуальности цинкового покрытия

На сталь противокоррозионное покрытие наносится несколькими способами. Зависимо от технологии толщина покрытия покрытого цинком листа колеблется от 2-ух до 150 микрон. Прожечь его просто, цинк плавится при температуре +906°С, сталь – при +1100°С. При обыкновенном способе сваривания сплава покрытие безизбежно пострадает. Его нужно покрывать защитным флюсом, который не дает поверхности разогреваться.

Иная сложность сварки оцинковки – высочайшая токсичность выделяемых защитным покрытием паров. Сварка цинка просит защиты органов дыхания. Покрытие поначалу размягчается, потом перебегает в газообразное состояние. Эти пары при попадании в дыхательные пути вызывают сильную интоксикацию. Если нужно монтировать оцинковку, необходимо воспользоваться масками с принудительным нагнетанием воздуха либо работать в отлично проветриваемом помещении, снаряженным вентиляцией.

Водянистый цинк существенно понижает свойство шва. Делает рыхловатым, хрупким. Чтоб он не попал в зону разогрева сплава, участки в области шва очищают. Удаление цинкового покрытия – неотклонимая процедура соединения оцинковки. Главные методы чистки поверхности:

- Жаркий, когда края заготовки перед сваркой обжигаются газовой горелкой. Резвый но опасный способ, появляется очень много ядовитых паров.

- Хим способ, обработка деталей кислотой либо щелочью. Опосля этого поверхности нужно помыть и просушить.

- Механический, защитный слой счищается металлической щеткой, шкуркой, остальным абразивным материалом.

При зачистке поверхности остальную часть покрытия не трогают, в местах повреждений стремительно появляется коррозия.

Выбор электродов

Когда при монтаже покрытых цинком металлоконструкций пользуются электродуговой сваркой, обыденные электроды для стали не подходят. Чем варится оцинковка? Необходимы расходные материалы (электроды либо проволока для полуавтоматов) с рутиловым покрытием. Для низкоуглеродистых сплавов получают электроды типов:

- АНО-4, рассчитаны на сварку оцинковки при неизменном и переменном токе;

- МР-3, требуют напряжения холостого хода не наименее 50 В;

- ОЗС-4, аналоги сварочной проволоки СВ08А, СВ08. Марки с высочайшим содержанием флюсов: УОНИ-13/45, УОНИ-13/55, ДСК-50. Они используются для всех видов оцинковки, в том числе для сварки высокоуглеродистых сплавов, когда необходимо высочайшее свойство шва. Содержит карбонаты и фтористые соединения. Ими можно варить оцинковку хоть какой толщины. Для толстого сплава нужно созодать несколько проходов.

Методы сварки покрытого цинком сплава

Для соединения оцинковки можно применять газовую и электродуговую сварку. Вероятна точечная, таковой способ применим на предприятиях. Для точечной сварки оцинковки необходимы особые автоматы. В критериях гаража почаще применяется электродуговая сварка оцинковки с внедрением защитных флюсов, особых электродов либо проволоки, пореже – автоматическая, она примется в автомастерских, на производстве, просит дорогостоящего оборудования. У всякого способа сварки оцинковки металлоконструкций есть свои достоинства. Знакомство с преимуществами и недочетами всякого поможет обусловиться с выбором аппарата. Чем и как варить оцинковку, зависит от опыта работы сварщика. Внедрение обычных сварочных аппаратов для оцинковки просит способностей. Новеньким будет тяжело выдерживать ампераж. Трудно не допускать непроваров либо прожогов. Инвертор либо полуавтомат в этом плане лучше.

Что принципиально знать при любом виде сварки:

- шов делается способом наплыва, с частым отрыванием электрода;

- варочная ванна продлевается поэтапно, сходу варить огромные участки рискованно;

- до расплавления стали цинк должен выгореть стопроцентно, по другому сплав на шве вспучится, на нем образуются трещинкы опосля остывания;

- покрытыя цинком сталь толще 4 мм перед заделкой соединения обрабатывается: по бокам делается фаска на третья часть толщины листа, это нужно для образования глубинного шва.

Сварка полуавтоматом

Высококачественный шов выходит в атмосфере углекислого газа либо аргона. При сварке покрытого цинком сплава полуавтоматом газ подается вкупе с присадочной либо электродной проволокой по рукаву. Характеристики присадки зависят от толщины оцинковки:

| Толщина оцинковки | Поперечник проволоки |

|---|---|

| До 4 мм | 0,6 — 0,8 мм |

| 4 мм | 0,8 — 1 мм |

| Выше 4 мм | 1 — 1,2 мм |

Минусы использования полуавтомата:

- недозволено воспользоваться им на ветру, при работе сильной вентиляции появляются задачи;

- нужно получать габаритные баллоны с газом;

- необходимы твердые шланги подачи защитного газа (рукава).

Плюсы автоматической сварки оцинковки:

- допустима работа без защитной атмосферы;

- обещана ровность шва;

- легче выдерживать характеристики тока.

Существует ряд особенностей работы с полуавтоматом:

- узкий сплав сваривается точечно, чтоб не допускать прожогов;

- при напряжении ниже 220 В размер присадочной проволоки уменьшают на 0,2 мм;

- для способа без использования защитного газа выбирается электродная присадочная проволока;

- клемма с положительным контактом цепляется к заготовке, минус подводится к присадке.

Сварка инвертором

Инвертор нужен при работе с узкой оцинковкой, меньше 2 мм. Сварку покрытых цинком деталей создают током оборотной полярности, на заготовку крепится минусовой контакт. Держатель электрода должен быть подключен к плюсу. При таком подключении электрод стремительно разогревается, для зажигания хватает пары секунд.

При помощи инверторов оцинковку отменно сваривают даже начинающие. Электрод не затухает, ровно идет по соединению. Появляется крепкий шов без изъянов.

Как осуществляется сварка покрытой цинком стали

Цинковое покрытие шириной от 2 до 150 мкм наносится на металлической металлопрокат в целях защиты от коррозионного окисления. При таком покрытии на поверхности сплава появляется пленка из оксида цинка, которая защищает сталь от наружной среды. Кристаллическая структура данной нам пленки весьма уплотненная, содержащая малое количество пор, по этому и обеспечивается надежная защита сплава.

Следует различать оцинкованную сталь от «нержавейки». Цинковое покрытие защищает только верхний слой стали, оно дешевое и потому покрытыя цинком сталь дороже обыкновенной в среднем на 10-20%. Нержавейка же является сталью с огромным содержанием легирующих частей, которые препятствуют коррозии по всей толщине, а стоимость таковой стали в 5-10 раз выше, чем аналогичный по габаритам темный прокат.

Так как покрытый цинком сплав в собственном сечении фактически полностью состоит из обыкновенной стали, технологический процесс сварки оцинковки различается лишь отдельными чертами.

Сварка кровельных конструкций профнастила регламентируется ведомственными нормами ВСН 349-87. Сварка покрытого цинком сплава делается по ГОСТ 5264-80 и 11534-75, которые устанавливают требования к геометрическим характеристикам соединений. Отдельных эталонов для сварки деталей из оцинковки нет, но ведомства и компании могут разрабатывать собственные нормативные требования и технические условия для выполнения таковых работ.

Подготовка

Сварка покрытой цинком стали – это работа, доступная даже сварщикам-любителям. Перед проведением работы рекомендуется потренироваться на каких-то схожих обрезках, чтоб «набить руку» и отрегулировать опции аппарата.

Сварщик должен соблюдать ряд мер личной сохранности:

- работу необходимо создавать в обыкновенной защитной маске и респираторе, или в маске с вентиляционным устройством;

- перчатки с теплоизоляционным покрытием обязаны иметь резиновое покрытие.

Сварка оцинковки делается хоть каким из главных методов соединения:

- Ручная сварка – для стали шириной от 1,5 мм.

- Сварка автоматическим аппаратом – применяется для сплава наиболее 0,6 мм шириной.

- Контактная точечная сварка – предназначена сначала для соединения жести шириной до 0,45 мм.

- Газовая сварка ацетилен-кислородной консистенцией – подступает для стали хоть какой толщины.

Независимо от избранного способа сварки, нужно принимать во внимание ряд критерий:

- Температура плавления цинка (420°C) ниже температуры плавления стали (1100-1200°C), уже при температуре в 906°C происходит его испарение. Пары цинка в воздухе загрязняют атмосферу и оказывают вредное воздействие на здоровье сварщика.

- Расплав цинка вспенивается и попадает в структуру стали, нарушая данные характеристики сплава, а цинк, затекающий в сварной шов приводит к потере его свойства.

- Шов производится «наплывом», электрод или горелка подводится неоднократно, маленькими касаниями.

- Не следует варить огромные участки одним швом, следует надзирать свойство сварочного шва.

- Перед свариванием цинк должен выгореть стопроцентно, чтоб избежать вспенивания шва.

- При толщине стали наиболее 4 мм, в сварном соединении делается фаска на 1/3 толщины листа.

- От выгорания цинка на сплав можно положить асбестовую ткань (мед. система клеток и межклеточного вещества, объединённых общим происхождением, строением и выполняемыми функциями), или просто влажную ткань (мед. система клеток и межклеточного вещества, объединённых общим происхождением, строением и выполняемыми функциями).

Удаление покрытия

1-ая технологическая операция при сварочных работах по оцинковке – это удаление цинкового покрытия.

Самый резвый метод чистки сплава – нагрев детали газовой горелкой. Но, таковой метод не неопасен, потому что цинк выделяется в виде ядовитых паров.

При маленьких размерах сварки в критериях мастерской снятие цинкового покрытия делается механическим методом – наждачкой, ратфилем, зачистным кругом на УШМ. Можно использовать чистку нагревом или кислотой, но эти методы приводят к образованию вредных испарений.

При огромных размерах сварочных работ может быть травление оцинковки при помощи кислоты. Но работа с кислотой просит завышенных мер по пожарной сохранности.

При сварке покрытых цинком труб как с наружной, так и с внутренней стороны соединения делается удаление цинкового покрытия, а потом при помощи кислоты либо щелочного раствора делается обезжиривание поверхности.

Применение инвертора

Аппаратом для электродуговой ручной сварки целенаправлено варить сталь шириной не наименее 1,5 мм. Наиболее узкий сплав просто прожигается и просит определенной сноровки при работе и чувствительной регулировки аппарата. Сварка делается при оборотной полярности тока, при котором на деталь крепится клемма «минус», а на держатель – «плюс».

Скорость проварки шва обязана быть меньше, чем при сваривании стали таковой же толщины. Это понижение обязано составлять не наименее 10% и не наиболее 20%. Различается сила тока:

- Если сварка делается обыкновенными электродами ОЗС-4, УОНИ-13/45 и 13/55, МР-3, то сила тока обязана быть меньше на 5-10А, чем для неоцинкованной стали.

- Если сварка производится электродами для оцинковки ЦУ-5, ЦЛ-20, ЦЛ-39 и остальные, то сила тока устанавливается на 10-50А больше, при всем этом зазор меж свариваемыми элементами должен быть больше, чем при соединении неоцинкованной стали таковой же толщины.

Электрод наклоняется к заготовке не наиболее, чем на 45°, по другому может произойти прожигание сплава. Инвертор просит аккуратной опции силы тока и размеренного напряжения, так как при малом токе шов будет не проварен, а очень высочайшая сила тока также приведет к сквозному прогоранию соединения и испарению цинка на большенный площади поверхности. При перепадах электро энергии может быть прилипание электрода к сплаву и нарушение целостности шва.

Выбор марки электрода должен выполняться с учетом требований к шовному соединению:

- Электроды с рутиловым покрытием обеспечивают наиболее крепкое соединение, но шов будет добиваться доборной противокоррозионной обработки.

- Электроды с содержанием сильноосновных флюсов отменно герметизируют шов, обеспечивая ему надежную защиту от коррозии, но крепкость шва будет снижена на 15-25%.

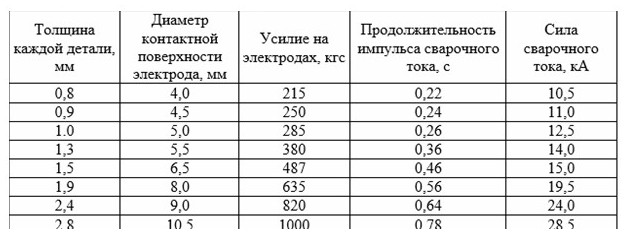

Примерный режим внедрения электродов представлен в таблице.

Большая сложность при ручной сварке – это правильное регулирование силы тока и времени контакта электрода с поверхностью.

Внедрение полуавтомата

На почти всех полуавтоматах существует режим сварки «Synergic», при котором в настройках можно избрать определенный тип работы (пресет), более нормально пригодный для подходящего вида сплава. Если таковой режим отсутствует, будет нужно доп время на отстройку аппарата и, может быть, опыт со сваркой какой-нибудь обрези.

Сварка на полуавтоматах может выполняться или с применением присадок, подающихся по рукаву, или в качестве защитной среды может употребляться аргон.

Проволока подбирается зависимо от толщины деталей.

Если напряжение в сети меньше 220В, поперечник проволоки миниатюризируется на 0,2 мм от рекомендуемой.

Горелка наклоняется под углом 70-75º к поверхности соединения при выполнении переплавляющего шва и 20-30º при выполнении заполняющего. При всем этом припой (присадка) должен размещаться перед пламенем, чтоб оно не выжигало покрытие сплава.

Применение присадочных материалов, сделанных на базе меди, дозволяет сделать среду защитного газа в районе сварки. Таковая разработка имеет ряд преимуществ:

- сварочный шов и поверхность сплава вокруг него защищены от коррозии;

- малое разбрызгивание расплава;

- флюс потребляет существенное количество выделяемого тепла, предотвращая таковым образом нагрев большенный площади сплава;

- потом шов просто поддается обработке.

Температура плавления медных присадок ниже, чем у стали, потому таковой вид сварки является быстрее пайкой сплава, но с обеспечением крепкого соединения. Отметим, что этот метод дозволяет избежать повреждений цинкового слоя.

Зависимо от содержания этих добавок, присадки задают нужные свойства сварному шву:

- Присадка кремниевая CuSi3 дозволяет просто обрабатывать шов, но понижает его прочностные свойства, потому что кремний владеет высочайшей текучестью.

- Присадка с алюминием CuAl8 применяется для покрытых цинком сталей с огромным содержанием этого легирующего элемента.

- Кремний-марганцевая добавка CuSi2Mn создана для сотворения швов с завышенной прочностью.

Во время сварки трубопроводов с питьевой водой используются флюсы марки HLS-B, неопасные для здоровья и стремительно растворяющиеся в воде. При нагреве флюс поначалу становится белоснежным, а потом прозрачным, что свидетельствует о готовности к началу процесса пайки.

Сплавы шириной до 4 мм могут спаиваться за один проход, но для огромных толщин требуется сварка в несколько проходов. Опосля выполнения сварки делается удаление остатков припоя при помощи щетки и воды. Снутри труба заполняется водой на день, опосля чего же промывается.

Контактная сварка

Точечная сварка может проводиться на сплаве хоть какой толщины, но идеальнее всего ее проводить на жести, так как весьма узкую оцинковку тяжело соединить иными методами. Для сварки покрытых цинком сталей на аппаратах контактной сварки используются электроды марок БрХ и БРХЦр, сделанные на базе бронзы.

Аппараты для точечной сварки могут работать на неизменном либо переменном токе, а спец оборудование для сварки жести и оцинковки, кроме этого, владеют 3-мя доп режимами подачи импульса:

- подготовительный нагрев зоны соединения;

- процесс сварки;

- оканчивающая тепловая обработка.

Крепкость сварного шва при таком методе соединений выше, чем у самих соединяемых частей, потому данный тип сварки всераспространен при соединении частей авто кузовов.

Следует также увидеть, что контактная сварка обеспечивает равномерное проваривание шва по всей его длине, что проблемно обеспечить при ручной сварке. Потому контактный аппарат целенаправлено устанавливать в мастерских, которые часто в огромных размерах сваривают изделия из оцинковки.

При проведении точечной сварки листов шириной выше 1,5 мм рекомендуется проведение проковки. Проковка – это ударное действие на шов в процессе остывания, которое делается молотком или кувалдой.

Значимым минусом точечной сварки является большенный расход электроэнергии на сварочных аппаратах.

Окончание работы

Опосля проведения сварочной работы требуется выполнить вентиляцию помещения, и произвести уборку цинковой стружки.

Следует учесть, что очищенные участки будут подвергаться коррозии и вызывать понижение свойства всей конструкции. Потому опосля окончания работы с их нужно удалить окалину, обработать шов шлифованием и нанести защитное покрытие.

Поверхность в районе сварного шва обязана покрываться краской или противокоррозионным покрытием. Неплохим вариантом может служить краска, содержащая 94% цинковой пыли. Вероятен вариант наплавления цинковой проволоки, или прутков, сделанных из цинково-кадмиевого сплава.

Как сваривают покрытый цинком сплав

Покрытие железных поверхностей цинком – пользующийся популярностью, экономически прибыльный метод защиты от окислительных разрушений. В итоге снаружи образуются цинковый слой с крепкой оксидной пленкой.

Оксиды цинка, в отличие от подобных соединений железа, имеют плотную структуру с наименьшим количеством мелких пор. Влага и кислород из окружающей среды не могут просочиться в микроячейки и нанести вред. Но сварка оцинковки без особых познаний и способностей представляет определенную сложность.

Индивидуальности материала

Существует несколько технологий нанесения оцинковки, с разной шириной защитного покрытия. Толщина сформированного слоя варьируется в спектре от 2 мкм до наибольшей величины 150 мкм.

При сварке хоть какого покрытого цинком изделия, к примеру листа, происходит разогревание сплава до температуры, превосходящей 1000 °C. Процесс сопровождается негативными явлениями:

- цинк перебегает поначалу в водянистую фазу, потом в газообразное состояние. Его температура плавления составляет 906 °C;

- пары попадают не только лишь в воздух, да и в базу, нарушая структуру базисного сплава;

- частички испарений нарушают свойство шва оцинковки.

Наибольшая опасность заключается в токсичности паров. Оцинковка во время сварки вредоносна для здоровья. Пространство работы обязано непременно иметь сильную вентиляцию зоны сварки и эффективную общую вентиляцию помещения.

Удаление покрытия

Существует несколько методов сварки оцинковки. Выбор зависит от свойства сплава, толщины покрытия на нем, перспективы внедрения конструкции.

Проще всего снять поверхностный слой оцинковки механически. Для этого подходят любые твердые абразивы. Оцинковка при чистке просит огромных усилий.

Можно удалять слой тепловым методом, но при нагревании, снова же, вероятны вредные испарения. Есть хим методы убрать покрытие в месте будущих швов.

Опаски вызывают остатки незащищенных железных участков рядом со швом. Оцинковка с таковыми обнаженными участками в дальнейшем может подвергаться коррозии, что вызовет порчу всей конструкции.

Подбор электродов

Если снять внешний слой на техническом уровне недозволено, можно применять иной подход, приемлемый для покрытий с шириной не наиболее 15 мкм.

Если снять внешний слой на техническом уровне недозволено, можно применять иной подход, приемлемый для покрытий с шириной не наиболее 15 мкм.

Сварка покрытой цинком стали с низким содержанием углерода быть может выполнена электродами с рутиловым покрытием (АНО-4, МР-3, ОЗС-4). Находящийся в их оксид титана упрощает первичное и повторные зажигания дуги, уменьшает утраты из-за образования брызг, обеспечивает крепкость и плотность шва.

Для соединения сваркой сталей низкого легирования необходимы электроды с сильноосновными флюсами (УОНИ-13/45, УОНИ-13/55, ДСК-50). Для предотвращения образования пор силу сварочного тока необходимо прирастить на 10 – 50 А.

Для соединения сваркой сталей низкого легирования необходимы электроды с сильноосновными флюсами (УОНИ-13/45, УОНИ-13/55, ДСК-50). Для предотвращения образования пор силу сварочного тока необходимо прирастить на 10 – 50 А.

Процесс следует проводить аккуратненько, понижая скорость на 10 – 20 %, по сопоставлению с обыкновенной сваркой. Работа с оцинковкой при сварке просит особых способностей. Придется наращивать примерно в 2 раза расстояние меж соединяемыми кромками. Выполняя все требования, можно получить неплохой сварочный шов.

При толщине слоя покрытия больше 15 мкм, но меньше 40 мкм действенна иная разработка. Необходимо электродом чередовать поступательные движения с возвратимыми до того времени, пока оцинковка не очистится.

Принципиально сосредоточиться на требуемых границах, не разрушить слой в прилежащих зонах. Этот действенный способ чистки поверхности дозволяет получить крепкий шов.

Применение полуавтомата

Неплохой итог выходит при сварке оцинковки полуавтоматом с верно избранными присадками. Практикой доказана эффективность присадок, содержащих медь в сочетании с кремнием, алюминием либо марганцем. Это могут быть последующие вещества: CuSi3, CuAl8, CuSi2Mn. От соотношения компонент зависит крепкость соединения и легкость следующей механической обработки.

Неплохой итог выходит при сварке оцинковки полуавтоматом с верно избранными присадками. Практикой доказана эффективность присадок, содержащих медь в сочетании с кремнием, алюминием либо марганцем. Это могут быть последующие вещества: CuSi3, CuAl8, CuSi2Mn. От соотношения компонент зависит крепкость соединения и легкость следующей механической обработки.

Соединение меди с кремнием, которое содержит оцинковка, содействует образованию не весьма крепкого, но просто обрабатываемого шва.

Неорганический композит из меди и алюминия, до этого всего, советуют для продукции, содержащей алюминий в свариваемых системах.

Трехкомпонентное вещество из меди, кремния и марганца обеспечивает шов с завышенной прочностью. Потом для его обработки необходимо прилагать значимые усилия.

Медь плавится при температуре наиболее низкой, чем температура плавления железных сплавов. Потому таковая сварка оцинковки в существенно мере припоминает запаивание.

Провод, как присадка, должен подаваться в рабочую зону плавненько и буквально в наконечник, обеспечивающий контакт. Для подачи лучше использовать привод с 4 роликами, а наконечник кропотливо выбирать по размеру.

Если все изготовлено мастерски хорошо, то от корродирования защищен как базисный сплав, так и шов при малых издержек изначальной энергии на сварку.

Рабочая зона очищается строго в обозначенных размерах. Не происходит разбрызгивания материалов при нагреве до температуры сварки. Оцинковка в этом случае сваривается крепко.

Для обеспечения стабильности процесса кропотливо выбирают источник питания, режимы регулировки. Наибольшее свойство шва на оцинковке достигается при импульсном токе в инертной среде аргона. В качестве защитных газов могут быть использованы также гелий, диоксид углерода либо остальные инертные газообразные вещества.

Точечный способ

В автомобилестроении везде употребляются оцинковка с добавками Al, Mn, Si (так именуемые TRIP-стали). Материалы удачно свариваются при правильном проведении контактной точечной сварки.

При серийном осуществлении операций в согласовании со справочными показателями подбирают форму, размеры электродов, беря во внимание толщину покрытого цинком материала.

Формирующаяся точка соединения различается прочностью, которая выше, чем у начальных листов. При проверке шва на разрыв линия разрыва проходит не по точке сваривания, а рядом.

Формирующаяся точка соединения различается прочностью, которая выше, чем у начальных листов. При проверке шва на разрыв линия разрыва проходит не по точке сваривания, а рядом.

Сварочные машинки инверторного типа, работают от неизменного либо переменного тока. Способ, обеспечивающий отличные результаты, просит огромных издержек энергии.

Популярно контактное оборудование, поставляющее импульсы 3-х типов: для подготовительного нагрева рабочей зоны, конкретно сварки оцинковки и следующей тепловой обработки.

При точечной сварке всех материалов, в том числе оцинковки, приметно изнашиваются электроды. Потому на стационарных рабочих постах сварщиков существует автоматическая возможность корректировки режимов, регулировки процесса в целом.

В ручной технологии это выполнить фактически нереально. В протяжении 1-го цикла поменять размеры, форму шва неприемлимо. Точечная сварка в промышленных потоках осуществляется современным, стопроцентно автоматическим оборудованием.

Как сваривать трубы

Подходы при монтаже и ремонте трубопроводов из железных сплавов с цинковым покрытием такие же, как при работе с иной продукцией.

Подходы при монтаже и ремонте трубопроводов из железных сплавов с цинковым покрытием такие же, как при работе с иной продукцией.

Можно применять флюсы. Поначалу трубы, подлежащие свариванию, необходимо отлично зачистить снаружи и снутри, потом прогреть. Если поперечник не превосходит 3 мм, кромки можно специально не обрабатывать.

У труб с огромным поперечником кромки открывают на 90 градусов и притупляют на 1,5 мм. Ширина зазора при сваривании в обоих вариантах приравнивается 2-3 мм. Размягченный флюс наносят на поверхность оцинковки с двойным излишком, по сопоставлению с количеством, применяемым для непокрытых железных труб.

Если поперечник трубы не превосходит 250 мм, а толщина сплава 6 мм, выбирают сопла с размером до 2 мм. Для сварки наиболее широких труб из толстого сплава необходимы сопла с размером от 2 мм до 4 мм.

Не плохое свойство при высочайшей скорости выполнения обеспечивает электродуговая сварка всех труб с цинковым покрытием. Высочайшая квалификация сварщика, верный выбор электродов, лучшая скорость процесса обеспечат свойство соединения оцинковки. Для предотвращения окислительных действий по окончании работы пространство сварки и прилежащие участки необходимо обработать особыми составами.