Мартеновский способ производства качественной стали

В XIX–XX веках весь мир интенсивно переживал процесс индустриализации. В это время обширное распространение получил мартеновский способ производства стали.

Общая информация

Всюду строились большие промышленные комплексы, разрабатывалась непростая сельскохозяйственная и производственная техника, главные усилия почти всех стран были ориентированы на повышение промышленных мощностей и получение огромного количества подходящих для развития материалов.

Одним из таковых материалов была сталь, потому что конкретно она является неподменным компонентом в весьма почти всех сферах внедрения.

Ее создание было поставлено основательно и исчислялось большими цифрами раз в год.

Хоть почти все неискушенные люди и задумываются, что эта разработка была наработкой русских ученых, но ее создателем является французский инженер П. Мартен. Разработал он эту технологию в 1865 году.

В специальную печь, нагреваемую продуктами сгорания горючего, закладываются чугун, шихта, железный лом, разные остальные составляющие стали. Все это под действием высочайшей температуры расплавляется до однородного состояния, куда добавляют к тому же остальные нужные примеси. Последующим шагом опосля формирования подходящей консистенции является ее выпускание в ковши и разливание по формам.

Плюсами подобного метода сотворения стали выступает возможность переработки хоть какого начального сырья, разнообразные варианты применяемого для нагрева печей горючего.

Разработка дозволяет получать доброкачественную чистую сталь. Обычная печь Мартена имеет вместительность от 10 до 900 тонн водянистого материала, потому с внедрением этого метода нетрудно создавать детали достаточно впечатляющего размера.

Система

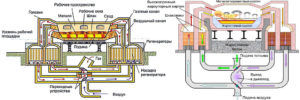

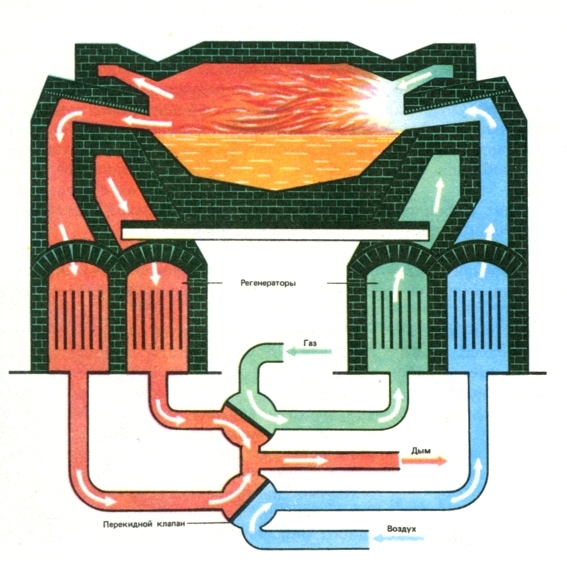

Элементами мартеновской печи выступают (обычный вариант сборки):

- Под печи.

- Передняя и задняя стены.

- Свод.

- Загрузочные окна, через которые в печь подается материал для обработки.

- Массивные бетонные опоры.

- Откосы по направлению к стенам.

- Воздушный канал, который еще именуют головками.

- Газовый канал для подачи нагревающего материала – газа.

- Вертикальные каналы.

- Принципиальной частью конструкции являются так именуемые шлаковики воздушного и газового регенераторов.

Передняя стена печки оборудована загрузочными окнами, сюда подается шихта. Задняя стена имеет отверстие для выгрузки уже готовой стали.

Механизм работы мартеновской печи

Если коротко разглядеть принцип функционирования таковой печи, то смотрится он последующим образом. В загруженную печь подается мощнейший поток заблаговременно нагретого воздуха и газа.

Проходя через насадки регенераторов, таковой поток приобретает температуру примерно в 1000–1200 градусов по Цельсию. Позже происходит сгорание этого горючего, по этому рабочая температура в установке увеличивается еще более – до 1,9–2 тыс. градусов.

Пройдя через одну пару насадок регенераторов, поток товаров сгорания горючего направляется в другую пару головок. Тут он дает свое оставшееся тепло и спускается в дымоход, как отработанный материал.

Попеременное задействование насадок регенераторов помогает достигнуть того, что они не претерпевают перегрева, перегрев способен плохо сказаться на работе всей печи. В случае когда какие-то насадки не в состоянии нагреться до подходящей рабочей температуры, в действие вступает автоматическое перенаправление пылающего пламени от горючего конкретно в эту головку.

Благодаря такому подходу все насадки работают с схожей перегрузкой, временами, меняясь, совей ролью. Подающие головки делают функции выкачивающих частей продукты сгорания и напротив. Мартеновский способ производства все еще применяется в металлургии, но процент, выработанной благодаря ему стали, стремительно миниатюризируется, уступая пространство наиболее современным технологиям.

Предусмотренные в конструкции печи шлаковики необходимы для того, чтоб прочищать газы из регенераторов от пыли, частиц шлака и остальных загрязнений. Лишь опосля прохождения шлаковиков газ поступает на остальные участки устройства, по этому его срок службы значительно возрастает, а продукция выходит наиболее высококачественной. Чем больше температуры рабочего газа, тем эффективнее движется создание.

Разновидности мартеновского процесса

Процесс выплавки стали в мартеновской печи бывает нескольких главных типов. Это зависит от того, шихта какого состава загружается в печь. Существует несколько вариантов:

- скап-рудный процесс;

- кислый способ;

- двухванный.

Скап-рудный процесс

Применяется на объектах, оборудованных доменными печами. Состав стали в этом случае смотрится так: 55–75% чугуна, стальная руда, скрап. Таковой мартеновский способ производства помогает получать стали с низким уровнем небезопасных для здоровья примесей, таковых как сера, фосфор и ряд остальных веществ.

Начинается создание сиим методом с загрузки жестких компонент шихты (известняка, лома, стальной руды) в печь и ее прогрева. Последующим шагом производится заливка водянистого чугуна. Происходит быстрый процесс плавление шихты и все примеси весьма интенсивно окисляются.

И при низких рабочих температурах фосфор, кремний, марганец, углерод и остальные примеси весьма интенсивно окисляются и перебегают в шлак.

Однократного скачки шлака довольно, чтоб получить доброкачественную сталь. Но время от времени, например, если обрабатывается фосфористый чугун, то скачка шлака проводится по пару раз.

Кислый мартеновский процесс

Реализуется при помощи высокочистой шихты, он способен давать сталь с весьма низким содержанием неметаллических примесей, такого же водорода либо кислорода. Конкретно из-за очень огромных требований к чистоте шихты кислый процесс применяется не так нередко.

Таковой способ плавления работает с применением кислого шлака, а это исключает возможность убрать с сплава фосфор, серу и остальные небезопасные вещества. Работа в кислой печи просит внедрения чугуна с количеством примесей не наиболее 0,025%.

В этом случае железный лом заблаговременно перерабатывается в главных печах, откуда он в водянистом виде переливается ковшом в кислую мартеновскую печь. Благодаря использованию 2-ух печей (главный и кислой), схожий процесс нередко именуют дуплекс-процессом.

Получаемая в итоге сталь различается высочайшими механическими качествами, владеет неплохой пластичность, вязкостью и применяется только для производства важных и ответственных деталей в технике – роторов турбин, валов огромных движков, в производстве артиллерийских установок.

Двухванный сталеплавильный агрегат

Еще одна разновидность мартеновской печи, имеющей две ванны, соединенные меж собой каналом для перехода материала из одной емкости в другую. Процесс металлической выплавки происходит последующим образом:

- В одной ванне залит чугун и проводится его продувка кислородом.

- В это время во 2-ой ванне проводится завалка и обогрев шихты в жестком виде, для что употребляются уходящие из первого резервуара жаркие газы.

- Равномерно процесс изменяется и ванны также делают функции прошлых.

При определенном количество чугуна в шихте (больше 65%) двухванная печь начинает работать без расхода горючего, кое-чем копируя кислородный конвертор.

В качестве заключения стоит сказать, мартеновский способ производства стали в свое время стал реальным прорывом и посодействовал мировой промышленности совершить значимый рывок.

На данный момент толика его использования в мировой металлургии не превосходит 2–3%, потому что современные способы выплавки (этот же конвертерный процесс) еще наиболее эффективны. Правда, в неких странах, он все еще занимает до 50% от всех размеров производства.

Видео по теме: Устройство мартеновских печей

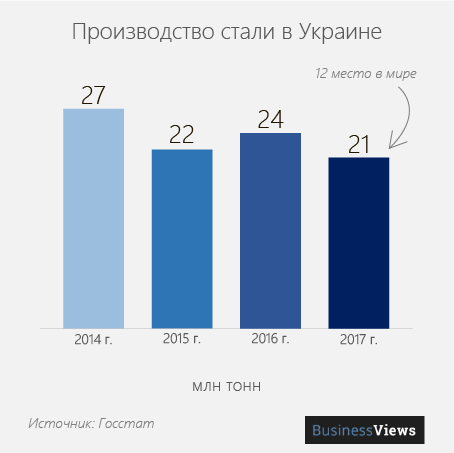

Четверть стали в Украине создают по технологии 19 столетия

За прошедший год в мире выплавили 1,7 миллиардов тонн стали — по 230 кг на всякого обитателя Земли. Тракторы, турбины для электростанций, скальпели докторов изготовлены с внедрением стали. Но для нашей страны она к тому же принципиальный источник доходов.

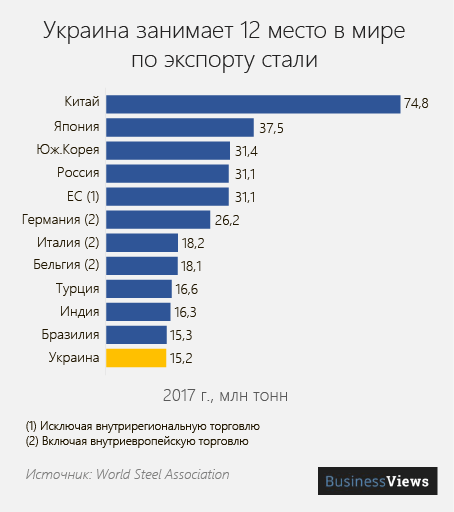

Украина занимает 12-е пространство в мире по экспорту стали — 15,2 млн тонн

Хотя в 2016 году мы занимали 7-е пространство — 18 млн тонн (по данным World Steel Association ).

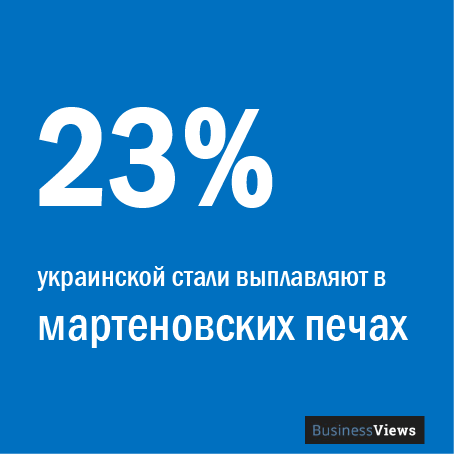

При всем этом практически четверть выплавляется по устаревшей технологии — в мартеновских печах

1-ая мартеновская печь была сконструирована в 1864 году. Ими не пользуются больше нигде в мире, не считая Украины и Индии. Начиная с 1970-х годов новейшие мартеновские печи в мире больше не строятся, а старенькые останавливают. В Рф в 2018 году закрыли последнюю в стране мартеновскую печь.

Для производства стали в этих печах употребляется смесь раскаленного воздуха и горючего газа, которая направляется на шихту (то, что будут плавить для получения стали).

Достоинства: можно применять различное сырье, в т. ч. вторичный сплав, и создавать сталь хоть какого свойства.

Недочеты: Низкая производительность: 80-100 тонн в час, большенный расход горючего.

За 10 лет создание стали в Украине сократилось в 2 раза

Создание стали равномерно понижается — если ассоциировать с 2007 годом, то оно свалилось вдвое (в 2007 году было произведено 42 млн тонн). Основная причина в том, что часть металлургических компаний находится на оккупированной местности. Но мы все равно занимаем 12-е пространство в мире по производству стали.

Как еще создают сталь?

На данный момент сталь выплавляют кислородно-конвертерным методом (63% мирового производства) либо электродуговым (30%). В первом случае водянистый чугун продувают кислородом в особых емкостях — конвертерах. Кислород окисляет примеси в чугуне, очищая его — в итоге выходит сталь . К слову, конкретно на киевском «Большевике» были проведены 1-ые в мире плавки при помощи кислородной продувки.

Достоинства: высочайшая производительность: 400 тонн стали в час.

Недочеты: невозможность переработки лишь стального лома, невозможность получения высоколегированных сталей и трудность в получении стали данного хим состава.

При электродуговом методе в печь загружают шихту, потом опускают в нее электроды, включают ток и возникающая электродуга плавит шихту.

Достоинства: возможность получать сталь высочайшего свойства хоть какого хим состава.

Недочеты: огромные издержки электроэнергии, а означает, и наиболее высочайшая стоимость стали.

Почему так вышло?

Специалисты Украинского института грядущего разъясняют отставание Украины так. Пока в остальных странах обладатели сталелитейного бизнеса модернизировали создание, украинские игрались со схемами возврата НДС, добивались поддержки от страны и брали активы для финансирования политических проектов.

Окончание процесса. В Рф закрыли последнюю крупную мартеновскую печь

Выксунский завод закончил работу крайней наикрупнейшей в стране мартеновской печи. Закрытие запущенной еще в XIX веке установки, как считают на предприятии, на 90% понизит количество вредных выбросов в атмосферу.

Пьер устарел

Считается, что разработанная французским металлургом Пьером Мартеном в 1864 году и запущенная в 1865-м разработка, сейчас устарела. Главные металлургические компании во всём мире делают ставку на конвертерный процесс выплавки стали и электросталеплавление.

В Рф 1-ая мартеновская печь была запущена в 1870 году на Сормовском заводе в Нижнем Новгороде. В 1990 году размер выпуска мартеновской стали в Рф составлял 55%, а в 2008 году сократился до 18%. С 1970-х годов строить новейшие мартеновские печи в мире не стали. По результатам 2008 года, на мартеновский способ производства приходилось лишь 2,2% мировой выплавки стали.

Мартен представляет собой печь для переработки передельного чугуна и лома в сталь подходящего хим состава и свойства. Это происходит в три шага: плавление, окисление и раскисление. Общий процесс получения стали в мартеновской печи занимает от 5 до восьми часов. Конкретно продолжительность процесса получения готовой стали ставили «в вину» мартеновскому способу. 2-ая основная претензия — огромное количество вредных выбросов в атмосферу.

Для того, чтоб разобраться в особенностях мартеновского метода получения сплава и причинах отказа от него по всему миру, СамолётЪ повстречался с одним из наистарейших на нынешний денек череповецких профессионалов по мартену (работа которого на «Северстали» была прекращена ещё в 2008 году) — старшим менеджером ЧерМК Андреем Мальцевым.

А у нас в Рф — газ

С начала 80-х годов прошедшего века Андрей Мальцев опосля окончания института начал работу в мартеновском производстве Череповецкого металлургического комбината, который тогда ещё не именовался «Северсталью», и проработал в мартене 17 лет.

В те времена, по словам нашего собеседника, 12 печей мартена давали на максимуме приблизительно 7,5 млн тонн стали в год либо практически 90% общего производства компании.

Череповецкий завод с самого собственного рождения в 1955 году получил самое распространённое в то время мартеновское создание.

Правда, Андрей Мальцев уточняет, что самым распространённым мартен был в Рф, но не за рубежом:

— Не поэтому, что они резвее шагают в разработках. Просто у нас уже был природный газ, а вот Европа и Азия испытывали газовый недостаток. Мартеновский же процесс работает на природном, или доменном газе. К слову, доменный и коксовый газ находятся не на всех предприятиях — лишь на тех, что работают по полному циклу, с созданием чугуна. А в Европе изредка отыщешь предприятие полного цикла. Коксохимы раздельно стоят, потому у их и были задачи с газами. Эта ситуация и привела к тому, что равномерно они поменяли мартеновские печки кислородными конвертерами.

От Мальцева мы услышали понятное описание головного принципа процесса, выдуманного Полем Мартеном. Мартен длительно находил и нашёл действенный способ подогреть сплав при помощи газа до температуры, подходящей для плавления. Обыденный газовый факел не помогал, тривиально не хватало тепла. Не посодействовало и подмешивание к газу мазута. Тогда Мартен вымыслил основной принцип регенерации: две газовые горелки в торцах печи стали работать не сразу, а по очереди. На пути отходящих газов была поставлена решётка из огнеупоров. Решётка разогревается и через нее в ванну с сплавом подаётся жаркий воздух. Температура может достигать 1750 градусов Цельсия. Этого с излишком хватает, чтоб плавить и рафинировать сплав. И, к слову, утверждает Мальцев, процесс плавки идёт наиболее плавненько, чем в электропечах и конвертере.

Скорость против свойства

Тут мы невольно подошли сопоставлению трёх металлургических действий. Как видно из таблицы, мартеновский процесс занимает в 2-7 раз больше времени, чем электроплавление и конвертерный способ. Зато он, во-1-х, наименее «капризен» к качеству сырья, поточнее способен «переварить» и чугун, и лом в всех их видах. В то время, как конвертер может работать с сырьём, за ранее очищенным от хим примесей, а электродуговые печи — лишь с ломом. Во-2-х, в мартеновских печах можно получать стали самого высочайшего свойства. Для того, чтоб сопоставимый продукт получить в конвертере либо электропечи, будет нужно доборная внепечная обработка стали.

— Если ты сделал специфическую ванну в печи — не нужна была никакая внепечная обработка, — ведает Мальцев. — Таковая система позволяла обрабатывать сплав своими газами на «чистом кипе» — ванна бурлит. Это газ СО, неплохой газ, который может поменять вакуумирование. Другими словами небольшой пузырёчек идет, в нем порциальное давление хоть какого газа, в том числе и водорода ровняется нулю, и все остальные вредные газы уходят. И эта печка давала превосходный итог. Делали гильзы для патронов на ней, и военные не могли нарадоваться, а на конвертере этот процесс пришлось корректировать.

По словам собеседника Самолёта, в мартеновском производстве «Северстали» с течением времени удалось так усовершенствовать процесс выплавки за счёт использования газокислородных грелок, что он сократился в два раза.

А на Магнитогорском комбинате пошли ещё далее в модернизации — усовершенствовали не только лишь печи, да и добавили к ним установку непрерывной разливки стали (УНРС, как у конвертера), и получили отлично управляемый сталеплавильный комплекс, который уже не именуется мартеном, хотя имеет по-мартеновски высочайший выход качественного сплава.

Красноватый дым над Череповцом

Что касается вреда для экологии, то Андрей Мальцев соглашается — в 80-е годы череповецкий мартен был далёк в этом смысле от совершенства:

— Недочетами были неорганизованные выбросы в трубу при ремонтах пода. А так были котлы-утилизаторы для утилизации тепла отходящих газов. Электрофильтры были, цех был довольно снаряженный. Но, когда чинили падину, необходимо было с кислородом выдуть все железные остатки пода, чтоб его подремонтировать огнеупорами и особыми порошками. В это время через котел утилизатора работать было недозволено, поэтому что происходил весьма мощный разогрев — котел утилизатора можно было вывести из строя. И мы открывали трубу впрямую. Именно тогда было страшно. Весь этот красноватый дым летел в трубу, и это происходило фактически любой денек, поэтому что у нас было 12 печей. И на каждой приблизительно раз в недельку чинили падину.

Но собеседник Самолёта уверен, что эта неувязка была полностью решаемой. И главными в решении закрыть череповецкий мартен были совершенно не экологические суждения.

— Наш цех уже был в принципе экологичный, — гласит Мальцев, — добавить ему ещё несколько недостающих частей не было неувязкой. Существует система, которая на этих температурах расслабленно отфильтрует эмульсию.

Есть версия, не получившая огромного распространения, что основным в принятии Алексеем Мордашовым решения о закрытии мартена было давление Евросоюза. В пользу данной нам версии гласит хотя бы тот факт, что странноватым образом отказ от технологии происходил приблизительно в тоже самое время, когда управление «Северстали» вело переговоры о слиянии с европейским и мировым металлургическим гигантом — компанией Arcelor. При всем этом «Северсталь» выпускала в собственных мартеновских печах сталь, которая была значительно дешевле европейских аналогов, выплавленных в европейских конвертерах и электропечах. Просто поэтому, что в Рф употреблялся копеечный (в то время) природный газ, а в Европе дорогие электроэнергия и кислород для конвертеров.

В критериях высочайшей неопределённости

Сейчас уже никто, пожалуй, не считая самого Мордашова, буквально не произнесет, как всё было по сути. Та ситуация уже «заиграна», как молвят в хоккее. И старенькому «мартенщику» остаётся только сожалеть, что на месте его бывшего производства сейчас практически пустырь с неопределённой предстоящей судьбой.

— Было много планов, — гласит Андрей Мальцев. — Намеревались выстроить комплекс конвертеров малой мощности, позже — комплекс по производству больших балок с непрерывной разливкой, со сходом в сортопрокатное создание, были ещё варианты.

Наш собеседник соглашается: основным, что не даёт управлению «Северстали» обусловиться, является общая неопределённость на мировом металлургическом рынке. Сейчас на нём большенный переизбыток производственных мощностей, пока ветвь от разрушительного перепроизводства и масштабного кризиса выручает Китай, который до сего времени покупает сплава больше, чем производит сам. Как длительно это продлится и что будет с рынком позже, сейчас не произнесет никто. В таковой ситуации хоть какой компании приходится даже не семь, а семнадцать раз «отмерять», взвешивая все «за» и «против», до этого чем начинать строить новое создание.

Пока же страна совсем прощается с мартеновским созданием. По данным на август 2009 года, мартеновские печи в Рф действовали, не считая Выксунского металлургического завода, ещё на Гурьевском металлургическом заводе (две) в Кемеровской области, Бежицком сталеплавильном заводе в Брянске, металлургическом заводе «Петросталь» в Санкт-Петербурге, Таганрогском металлургическом заводе, Челябинском трубопрокатном заводе, Чусовском, Ижевском и Омутнинском металлургических заводах, также на Челябинском металлургическом комбинате.