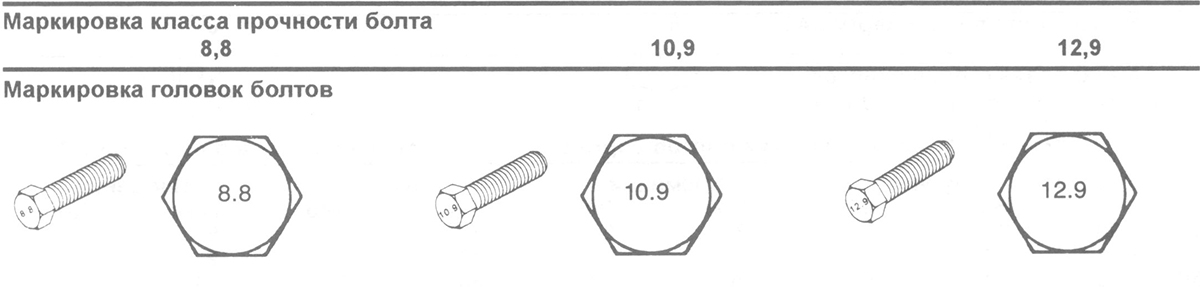

Класс прочности DIN и ГОСТ

Классом прочности показывается принципиальная механическая черта железных крепёжных изделий. Сиим самым обозначается предел сплава на разрыв. Для крепежа, что выпускается из стали углеродистой, он имеет обозначение в виде 2-ух чисел, которые разбиты меж собой точкой. Сразу указывается эталон, с требованиями которого сделано крепёжное изделие. Болты, гайки, шпильки поделены на 10 классов по прочности. Число 1-ое указывает в 100 раз уменьшенное значение критического предела на разрыв. Оно выражается обозначением Н/мм². Другими словами действие растягивающей силы на площадь сечения метиза. К примеру, в значении 8.8 1-ая цифра информирует о том, что прочностной предел приравнивается 800 Н/мм². 2-ая восьмёрка указывает предел текучести, опосля которого начинаются деформационные процессы. 2-ое число можно записать в таком варианте как 800(Н/мм²).

Для комфортного подбора метизов по механическим и иным свойствам создаются особые таблицы, в каких отражены класс прочности DIN и ГОСТ. Это даёт заказчикам крепёжного материала наиболее оперативно оформлять заявки с указанием полностью четких характеристик, также по сопротивлению на силовые действия на разрыв, срез и так дальше.

Класс прочности болтов

Крепкость болтов маркируется Проверяется на разрыв и на срез. Болты тестируются. если 1-ая цифра больше 2-ой то болты наиболее крепкие на разрыв, но наименее гибкие.

Делаются из марок стали 10, 20.

Имеют относительно не высшую крепкость на разрыв. Болты класса прочности 5.8 выдерживают перегрузки на 20% больше, чем болты класса прочности 4.8.

Обширно используются во всех отраслях народного хозяйства для малонагруженных соединений.

Делаются из стали 35, 20Г2Р, 40Х с следующей закалкой.

Выдерживают вдвое большее разрушающее действие по сопоставлению с классом прочности 4.8.

Советуем использовать в ответственных системах и механизмах.

Делаются лишь из стали 20Г2Р, 40Х, 30Х3МФ зависимо от поперечника болта с следующей закалкой.

Выдерживают разрушающее действие в 2.7 раза больше по сопоставлению с классом прочности 4.8.

Высочайший класс прочности дозволяет использовать крепежные изделия наименьшего размера при тех же отягощениях; уменьшить металлоемкость крепежа и понизить стоимость на 30-40%. Неподменны в механизмах, требующих нередкой сборки-разборки, грузоподъемных машинках и ответственных системах.

Болты класс прочности 5.8 по ГОСТ

ГОСТ 7798, ГОСТ 7805, ГОСТ 15589,

ГОСТ 7795, ГОСТ 7796, ГОСТ 7808

ГОСТ 7795, ГОСТ 7796, ГОСТ 7808

Болты класс прочности 5.8 по DIN

DIN 931, DIN 933

Болты класс прочности 6.8 по ГОСТ

ГОСТ 7805

Болты класс прочности 6.8 по ГОСТ

DIN 931, DIN 933

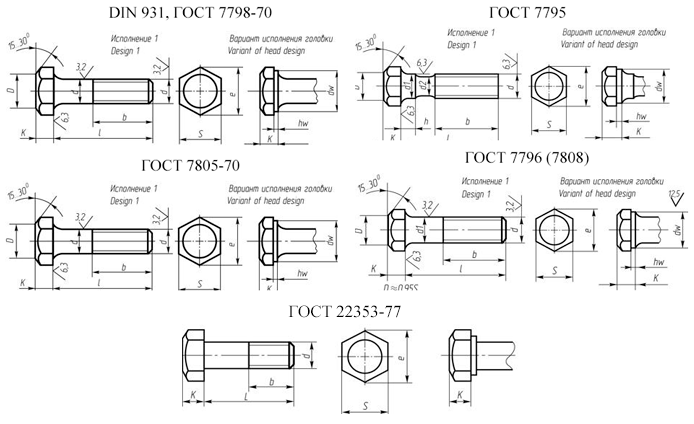

Болты класс прочности 8.8 по ГОСТ

ГОСТ 7798, ГОСТ 7805, ГОСТ 7808, ГОСТ 22353-77, ГОСТ 7795, ГОСТ 7796

Болты класс прочности 8.8 по ГОСТ

DIN 931, DIN 933

Болты класс прочности 10.9, 11.0 ХЛ, по ГОСТ

ГОСТ Р52644, ГОСТ 22353

Болты класс прочности 10.9 по DIN

DIN 931, DIN 933

Класс прочности гаек

Внимание! Класс прочности гаек маркируется лишь начиная с 8 класса прочности!

Гайки класс прочности 5.8 по ГОСТ

Гайка ГОСТ 5915, ГОСТ 5927, ГОСТ 15526 (класс прочности 6.0)

Гайки класс прочности 5.8 по DIN

DIN934

Гайки класс прочности 8.8 по ГОСТ

ГОСТ 5915, ГОСТ 5927

Гайки класс прочности 8.0 по DIN

DIN 934

Гайки класс прочности 10.9, 11.0 ХЛ по ГОСТ

ГОСТ Р52645-2006, ГОСТ 22354-77

Класс прочности шайб

У шайб класса прочности не бывает. Твердость шайб измеряется единицами HV. У обыкновенной шайбы DIN 125 твердость по нормативу составляет 140 HV. У прочной шайбы EN 14399твердость 300 HV.

Вы сможете заказать и приобрести крепёж оптом по договорным ценам в Торговом Доме Нева.

192102, Санкт-Петербург, Волковский пр. 32

Крепеж оптом

Торговый Дом Нева реализует оптом крепёж эталонов DIN, ГОСТ, покрытые цинком метизы и прочные крепёжные изделия. Поставки строительного крепежа осуществляются во все регионы Рф.

Марки стали по прочности таблица

ГОСТ Р ИСО 3506-1-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕХАНИЧЕСКИЕ СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ КОРРОЗИОННО-СТОЙКОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ

Болты, винты и шпильки

Mechanical properties of corrosion-resistant stainless steel fasteners. Part 1. Bolts, screws and studs

Дата введения 2011-01-01

Сведения о эталоне

1 ПОДГОТОВЛЕН Федеральным муниципальным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на базе собственного аутентичного перевода на российский язык эталона, обозначенного в пт 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 229 "Крепежные изделия"

4 Реальный эталон схож интернациональному эталону ИСО 3506-1:1997 "Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Часть 1. Болты, винты и шпильки" (ISO 3506-1:1997 "Mechanical properties of corrosion-resistant stainless steel fasteners — Part 1: Bolts, screws and studs")

При применении реального эталона рекомендуется употреблять заместо ссылочных интернациональных эталонов надлежащие им национальные эталоны Русской Федерации и работающим в этом качестве межгосударственным эталонам, сведения о которых приведены в доп приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация о конфигурациях к истинному эталону публикуется в раз в год издаваемом информационном указателе "Национальные стандарты", а текст конфигураций и поправок — в каждый месяц издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (подмены) либо отмены реального эталона соответственное извещение будет размещено в каждый месяц издаваемом информационном указателе "Национальные стандарты". Соответственная информация, извещение и тексты располагаются также в информационной системе общего использования — на официальном веб-сайте Федерального агентства по техническому регулированию и метрологии в сети Веб

1 Область внедрения

Реальный эталон устанавливает механические характеристики болтов, винтов и шпилек, сделанных из аустенитных, мартенситных и ферритных коррозионно-стойких нержавеющих сталей при испытании в критериях с температурой окружающей среды от 15 °С до 25 °С. Механические характеристики меняются при повышении либо снижении температуры.

Эталон распространяется на болты, винты и шпильки:

— с номинальным поперечником резьбы до 39 мм включительно;

— с треугольной метрической резьбой, с поперечником и шагом по ИСО 68-1, ИСО 261 и ИСО 262;

Реальный эталон не распространяется на болты, винты и шпильки со особыми качествами, таковыми как свариваемость.

Реальный эталон не устанавливает требования к коррозионной стойкости либо стойкости к окислению в особенных критериях окружающей среды. Часть инфы о материалах, для особенных критерий окружающей среды, приведена в приложении Е. Определения коррозии и коррозионной стойкости — по ИСО 8044.

Реальный эталон устанавливает систематизацию по классам прочности крепежных изделий из коррозионно-стойкой нержавеющей стали. Некие из этих сталей допускается использовать при низких температурах до минус 200 °С, остальные — при больших температурах среды до 800 °С. Информация о воздействии температуры на механические характеристики приведена в приложении F.

Коррозионная стойкость, окисляемость и механические характеристики при завышенных и пониженных температурах должны быть согласованы меж изготовителем и пользователем в любом определенном случае. Изменение риска межкристаллитной коррозии при повышении температуры зависимо от содержания углерода показано в приложении G.

Все крепежные изделия из аустенитных нержавеющих сталей при обычных критериях — немагнитные; опосля прохладного деформирования могут проявиться магнитные характеристики (см. приложение Н).

2 Нормативные ссылки

Последующие ниже нормативные эталоны* содержат положения, которые средством ссылок в данном тексте составляют положения реального эталона. Для нормативных эталонов с указанием даты публикации, на которые имеются ссылки, не распространяется действие следующих конфигураций либо пересмотров этих эталонов.

* Таблицу соответствия государственных эталонов интернациональным см по ссылке. — Примечание изготовителя базы данных.

ИСО 68-1 Резьбы ИСО винтообразные общего предназначения. Главный профиль. Часть 1. Метрические винтообразные резьбы (ISO 68-1, ISO general purpose screw threads — Basic profile — Part 1: Metric screw threads)

ИСО 261 Резьбы метрические ИСО общего предназначения. Вид (ISO 261, ISO general purpose metric screw threads — General plan)

ИСО 262 Резьбы ИСО метрические общего предназначения. Избранные размеры для винтов, болтов и гаек (ISO 262, ISO general purpose metric screw threads — Selected sizes for screws, bolts and nuts)

ИСО 724:1993 Резьбы метрические ИСО общего предназначения. Главные размеры (ISO 724, ISO general purpose metric screw threads — Basic dimensions)

ИСО 898-1:1999 Механические характеристики крепежных изделий из углеродистой и легированной стали. Часть 1. Болты, винты и шпильки (ISO 898-1:1999, Mechanical properties of fasteners мейд of carbon steel and alloy steel — Part 1: Bolts, screws and studs)

ИСО 3651-1 Стали нержавеющие. Определение стойкости к межкристаллитной коррозии. Часть 1. Аустенитные и ферритно-аустенитные (дуплекс) нержавеющие стали. Коррозионное испытание в азотной кислоте средством измерения утраты массы (способ Хью) (ISO 3651-1, Determination of resistance to intergranular corrosion stainless steels — Part 1: Austenitic and ferritic-austenitic (duplex) stainless steels — Corrosion test in nitric acid medium by measurement of loss in mass (Huey test)

ИСО 3651-2 Стали нержавеющие. Определение стойкости к межкристаллитной коррозии. Часть 2. Ферритные, аустенитные и ферритно-аустенитные (дуплекс) нержавеющие стали. Коррозионное испытание в среде, содержащей серную кислоту (ISO 3651-2, Determination of resistance to intergranular corrosion steels — Part 2: Ferrictic, austenitic and ferritic-austenitic (duplex) stainless steels — Corrosion test in media containing sulfuric acid)

ИСО 6506:1981 Материалы железные. Испытание на твердость. Определение твердости по Бринеллю (ISO 6506:1981, Metallic materials — Hardness test — Brinell test)

ИСО 6507-1:1997 Материалы железные. Испытание на твердость по Виккерсу. Часть 1. Способ испытаний (ISO 6507-1:1997, Metallic materials — Hardness test — Vickers test — Part 1: Test method)

ИСО 6508:1986 Материалы железные. Испытание на твердость. Определение твердости по Роквеллу (шкалы A, B, C, D, E, F, G, H, K) (ISO 6508:1986, Metallic materials — Hardness test — Rockwell test (scales A — B — C — D — E — F — G — H — K)

ИСО 6892 Материалы железные. Испытание на растяжение (ISO 6892 Metallic materials — Tensile testing at ambient temperature)

ИСО 8044 Коррозия металлов и сплавов. Общие определения и определения (ISO 8044, Corrosion of metals and alloys — Basic terms and definitions)

3 Обозначения, маркировка и обработка

Система обозначений марок нержавеющей стали и классов прочности болтов, винтов и шпилек приведена на рисунке 1. Обозначение материала состоит из 2-ух частей, разбитых дефисом. 1-ая часть обозначает марку стали, 2-ая часть — класс прочности.

Классы стали, классифицированные по рисунку 1, описаны в приложении В и определены хим составом по таблице 2.

Нержавеющие стали с содержанием углерода не наиболее 0,03% могут быть добавочно промаркированы буковкой L.

Пример — A4L-80

Набросок 1 — Система обозначений марок нержавеющей стали и классов прочности болтов, винтов и шпилек

Обозначение марки стали (1-ая часть) состоит из буковкы:

А — аустенитная сталь;

С — мартенситная сталь;

F — ферритная сталь,

которая обозначает класс стали, и числа, которая обозначает спектр предельных значений хим состава этого класса стали.

Обозначение класса прочности (2-ая часть) состоит из 2-ух цифр, которые обозначают 0,1 малого предела прочности на разрыв.

Примеры обозначения:

1 — аустенитной нержавеющей стали, холоднодеформированной, с пределом прочности на разрыв не наименее 700 Н/мм (700 МПа) — А2-70.

2 — мартенситной стали, закаленной и отпущенной, с пределом прочности на разрыв не наименее 700 Н/мм (700 МПа) — С4-70.

3.2 Маркировка

Крепежные изделия, удовлетворяющие всем требованиям реального эталона, маркируют и (либо) обозначают в согласовании с 3.1.

3.2.1 Болты и винты

Все болты и винты с шестигранной головкой и винты с внутренним шестигранником в головке, номинальным поперечником резьбы 5 мм обязаны иметь четкую маркировку в согласовании с 3.1, рисунками 1 и 2. Маркировка неотклонима и обязана включать в себя марку стали и класс прочности, также товарный символ изготовителя. Остальные типы болтов и винтов следует маркировать аналогично, где это может быть, и лишь на головке. Допускается наносить доп маркировку, если она не вызывает неурядицу.

Маркировка болтов и винтов с шестигранной головкой

Маркировка винтов с внутренним шестигранником в головке (варианты маркировки)

Примечание — Маркировка левой резьбы — по ИСО 898-1

Набросок 2 — Маркировка болтов, винтов и шпилек

3.2.2 Шпильки

Шпильки номинальным поперечником резьбы 6 мм обязаны иметь маркировку в согласовании с 3.1, рисунками 1 и 2. Маркировку делают на гладкой части шпильки, и она обязана включать в себя товарный символ изготовителя, марку стали и класс прочности. Если маркировка на гладкой части невозможна, то допускается маркировка марки стали лишь на гаечном конце шпильки (см. набросок 2).

3.2.3 Упаковка

На всех упаковках всех размеров обязана быть маркировка с указанием обозначения изделия и товарного знака изготовителя.

3.3 Оканчивающая обработка

Если не обозначено другое, крепежные изделия в согласовании с реальным эталоном поставляют незапятнанными без доборной обработки. Для заслуги наибольшей коррозионной стойкости рекомендуется пассивация.

Модуль упругости стали

При проектировании железных изделий либо частей конструкций учитывают способность сплава выдерживать разнонаправленные виды нагрузок: ударные, изгибающие, растягивающие, сжимающие. Значение модуля упругости стали, вместе с твердостью и иными чертами, указывает стойкость к сиим действиям.

К примеру, в железобетонном строительстве употребляют продольные и поперечные арматурные стержни. В горизонтальной плоскости они подвержены растяжению, а в вертикальной — давлению всей массы конструкции. В местах концентрации напряжений: углы, технологические просветы, лифтовые шахты и лестничные просветы — располагают большее количество арматуры. Способность бетона впитывать воду служит предпосылкой неизменных конфигураций сжимающих и растягивающих нагрузок.

Разглядим иной пример. В военное время создавалось огромное количество разработок в сфере авиации. Самыми частыми причинами катастроф были возгорания движков. Отрываясь от земли, самолет попадает в атмосферные слои с разреженным воздухом и его корпус расширяется, оборотный процесс происходит при высадке. Не считая этого, на систему повлияет сопротивление воздушных потоков, давление искривленных слоев воздуха и остальные силы. Невзирая на крепкость, имеющиеся в то время сплавы не постоянно были подходящи для производства ответственных деталей, в главном, это приводило к разрывам топливных баков.

В разных видах индустрии из стали изготавливают детали подвижных устройств: пружины, рессоры. Марки, применяемые для таковых целей, не склонны к трещинообразованию при повсевременно изменяющихся отягощениях.

Модуль упругости стали

Упругость жестких тел — это способность принимать начальную форму опосля прекращения деформирующих действий. К примеру, брусок пластилина владеет нулевой пружинистостью, а резиновые изделия можно сжимать и растягивать. При разных применениях сил к предметам и материалам, они деформируются. Зависимо от физических параметров тела либо вещества, различают два вида деформации:

- Упругая — последствия исчезают по окончании деяния наружных сил;

- Пластическая — необратимое изменение формы.

Модуль упругости — заглавие нескольких физических величин, характеризующих склонность твердого тела деформироваться упруго.

В первый раз понятие было введено Томасом Юнгом. Ученый подвешивал грузы к железным стержням и следил за их удлинением. У части образцов длина возросла вдвое, остальные — были разорваны в процессе опыта.

Сейчас определение соединяет воединыжды ряд параметров физических тел:

Модуль Юнга: Рассчитывается по формуле E= σ/ε, где σ — напряжение, равное силе, деленной на площадь ее приложения, а ε — упругая деформация, эквивалентная отношению удлинения эталона с начала деформации и сжатию опосля ее прекращения.

Модуль сдвига (G либо μ): способность сопротивляться деформации при сохранении размера, когда направление нагрузок делается по касательной. К примеру, при ударе по шляпке гвоздя, если он был произведен не под прямым углом, изделие искривляется. В сопромате величину употребляют для вычисления сдвигов и кручения.

Модуль большой упругости либо большого сжатия (К): конфигурации, вызванные действием всестороннего напряжения, к примеру, гидростатического давления.

Коэффициент Пуансона (Ⅴ либо μ): отношение поперечного сжатия к продольному удлинению, рассчитывается для образцов материалов. У полностью хрупких веществ он равен нулю.

Константа Ламе: энергия, провоцирующая возвращение в начальную форму, рассчитывается через построение скалярных композиций.

Модуль упругости стали соотносится с рядом остальных физических величин. К примеру, при проведении опыта на растяжение, принципиально учесть предел прочности, превышение которого оборачивается разрушением детали.

- Соотношение жесткости и пластичности;

- Ударная вязкость;

- Предел текучести;

- Относительное сжатие и растяжение (продольное и поперечное);

- Пределы прочности при ударных, динамических и др. отягощениях.

Применение ряда подходов обосновано требованиями к механическим свойствам материалов в различных отраслях индустрии, строительства, приборостроения.

Модуль упругости различных марок стали

Большей способностью противостоять деформации владеют рессорно-пружинистые железные сплавы. Эти материалы характеризуются высочайшим пределом текучести. Величина указывает напряжение, при котором деформация вырастает без наружных действий, к примеру при сгибании и скручивании.

Свойства упругости стали зависят от легирующих частей и строения кристаллической сетки. Углерод присваивает железному сплаву твердость, но в больших концентрациях понижается пластичность и пружинистость. Главные легирующие добавки, повышающие упругие характеристики: кремний, марганец, никель, вольфрам.

Часто, подходящих характеристик можно достигнуть только при помощи особых режимов термообработки. Таковым образом все фрагменты детали будут иметь единые характеристики текучести, а слабенькие участки будут исключены. В неприятном случае изделие может надломиться, разорваться либо растрескаться. Марки 60Г и 65Г владеют таковыми чертами, как сопротивление разрыву, вязкость, стойкость к износу, они используются для производства промышленных пружин и музыкальных струн.

В металлургической индустрии сотворено несколько сотен марок стали с различными модулями упругости. В таблице приведены свойства фаворитных сплавов.

Таблица модулей прочности марок стали

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвигаG, 10¹²·Па | Модуль большой упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65—72 |

| Дюралюминий | 69—76 |

| Железо, содержание углерода наименее 0,08 % | 165—186 |

| Латунь | 88—99 |

| Медь (Cu, 99 %) | 107—110 |

| Никель | 200—210 |

| Олово | 32—38 |

| Свинец | 14—19 |

| Серебро | 78—84 |

| Сероватый чугун | 110—130 |

| Сталь | 190—210 |

| Стекло | 65—72 |

| Титан | 112—120 |

| Хром | 300—310 |

Упругость сталей

| Наименование стали | Значение модуля упругости, 10¹²·Па |

| Сталь низкоуглеродистая | 165—180 |

| Сталь 3 | 179—189 |

| Сталь 30 | 194—205 |

| Сталь 45 | 211—223 |

| Сталь 40Х | 240—260 |

| 65Г | 235—275 |

| Х12МФ | 310—320 |

| 9ХС, ХВГ | 275—302 |

| 4Х5МФС | 305—315 |

| 3Х3М3Ф | 285—310 |

| Р6М5 | 305—320 |

| Р9 | 320—330 |

| Р18 | 325—340 |

| Р12МФ5 | 297—310 |

| У7, У8 | 302—315 |

| У9, У10 | 320—330 |

| У11 | 325—340 |

| У12, У13 | 310—315 |

Предел прочности

Твердые тела способны выдерживать ограниченные перегрузки, превышение предела приводит к разрушению структуры сплава, формированию приметных сколов либо микротрещин. Появление изъянов связано со понижением эксплуатационных параметров либо полным разрушением. Крепкость сплавов и готовых изделий инспектируют на испытательных щитах. Эталонами предусмотрен ряд испытаний:

- Длительное применение деформирующего усилия;

- Краткосрочные и долгие ударные действия;

- Растяжение и сжатие;

- Гидравлическое давление и др.

В сложных механизмах и системах выход из строя 1-го элемента автоматом становится предпосылкой увеличения нагрузок на остальные. Обычно, разрушения начинаются на тех участках, где напряжения максимальны. Припас прочности служит гарантией сохранности оборудования во внештатных ситуациях и продлевает срок его службы.

Класс прочности DIN и ГОСТ – предел стали на разрыв, потому при установке на объекты и оборудование нужно учитывать, в которой среде будет находиться крепление, а так же какой перегрузке, вибрации и давлению будет подвержено соединение. Главными эталонами крепежа, которые используются на местности Русской Федерации, числятся DIN (германский эталон), ISO и ГОСТ. Любой эталон имеет 10 классов прочности, который различается у болтов, винтов и шпилек зависимо от их механических черт.

Классом прочности показывается принципиальная механическая черта железных крепёжных изделий. Сиим самым обозначается предел сплава на разрыв. Для крепежа, что выпускается из стали углеродистой, он имеет обозначение в виде 2-ух чисел, которые разбиты меж собой точкой. Сразу указывается эталон, с требованиями которого сделано крепёжное изделие.

Болты, гайки, шпильки поделены на 10 классов по прочности

Число 1-ое указывает в 100 раз уменьшенное значение критического предела на разрыв. Оно выражается обозначением Н/мм². Другими словами действие растягивающей силы на площадь сечения метиза. К примеру, в значении 8.8 1-ая цифра информирует о том, что прочностной предел приравнивается 800 Н/мм². 2-ая восьмёрка указывает предел текучести, опосля которого начинаются деформационные процессы. 2-ое число можно записать в таком варианте как 800(Н/мм²).

Болт, винт, винт с внутренним шестигранником, шпилька.

* Для болтов поперечником наиболее 16 мм, значение равно 830 Н/мм2

** Для болтов поперечником наиболее 16 мм, значение равно 600 Н/мм2

Для болтов, винтов и шпилек из углеродистых нелегированных либо легированных сталей, в согласовании с ГОСТ ISO 898-1-2014, установлены последующие классы прочности:

- 3.6;

- 4.6;

- 4.8;

- 5.6;

- 5.8;

- 6.8;

- 8.8;

- 9.8;

- 10.9

- 12.9.

Для комфортного подбора метизов по механическим и иным свойствам создаются особые таблицы, в каких отражены класс прочности DIN и ГОСТ. Это даёт заказчикам крепёжного материала наиболее оперативно оформлять заявки с указанием полностью четких характеристик, также по сопротивлению на силовые действия на разрыв, срез и так дальше.

Класс прочности болтов

Крепкость болтов маркируется Проверяется на разрыв и на срез. Болты тестируются. если 1-ая цифра больше 2-ой то болты наиболее крепкие на разрыв, но наименее гибкие.

Делаются из марок стали 10, 20.

Имеют относительно не высшую крепкость на разрыв. Болты класса прочности 5.8 выдерживают перегрузки на 20% больше, чем болты класса прочности 4.8.

Обширно используются во всех отраслях народного хозяйства для малонагруженных соединений.

Делаются из стали 35, 20Г2Р, 40Х с следующей закалкой.

Выдерживают вдвое большее разрушающее действие по сопоставлению с классом прочности 4.8.

Советуем использовать в ответственных системах и механизмах.

Делаются лишь из стали 20Г2Р, 40Х, 30Х3МФ зависимо от поперечника болта с следующей закалкой.

Выдерживают разрушающее действие в 2.7 раза больше по сопоставлению с классом прочности 4.8.

Высочайший класс прочности дозволяет использовать крепежные изделия наименьшего размера при тех же отягощениях; уменьшить металлоемкость крепежа и понизить стоимость на 30-40%. Неподменны в механизмах, требующих нередкой сборки-разборки, грузоподъемных машинках и ответственных системах.

Как инспектируют класс прочности болтов (видео)

Классы прочности по DIN и ГОСТ

Болты класс прочности 5.8 по ГОСТ

ГОСТ 7798, ГОСТ 7805, ГОСТ 15589,

ГОСТ 7795, ГОСТ 7796, ГОСТ 7808

ГОСТ 7795, ГОСТ 7796, ГОСТ 7808

Болты класс прочности 5.8 по DIN

DIN 931, DIN 933

Болты класс прочности 6.8 по ГОСТ

ГОСТ 7805,

Болты класс прочности 6.8 по ГОСТ

DIN 931, DIN 933

Болты класс прочности 8.8 по ГОСТ

ГОСТ 7798, ГОСТ 7805, ГОСТ 7808, ГОСТ 22353-77, ГОСТ 7795, ГОСТ 7796,

Болты класс прочности 8.8 по ГОСТ

DIN 931, DIN 933

Болты класс прочности 10.9, 11.0 ХЛ, по ГОСТ

ГОСТ Р52644, ГОСТ 22353

Болты класс прочности 10.9 по DIN

DIN 931, DIN 933

Класс прочности гаек

Внимание! Класс прочности гаек маркируется лишь начиная с 8 класса прочности!

Гайки класс прочности 5.8 по ГОСТ

Гайка ГОСТ 5915, ГОСТ 5927, ГОСТ 15526 (класс прочности 6.0)

Гайки класс прочности 5.8 по DIN

DIN934

Гайки класс прочности 8.8 по ГОСТ

ГОСТ 5915, ГОСТ 5927,

Гайки класс прочности 8.0 по DIN

DIN 934

Гайки класс прочности 10.9, 11.0 ХЛ по ГОСТ

ГОСТ Р52645-2006, ГОСТ 22354-77