Марки стали для ножика. Как избрать

Лезвия ножей постоянно работают в тяжёлых критериях. Обосновано это тем, что в исходный момент резки усилие резко возрастает от нуля до собственного наибольшего значения, а потом так же быстро понижается. Вприбавок, если ножик употребляется нередко, и в резвом темпе, подобные чередования наибольших нагрузок с нулевыми приводят к возникновению в узком лезвии ножика усталостных напряжений обратного знака: растяжения и сжатия. Стойкость хоть какой стали в таковой обстановке – мала.

Так как избрать сталь для клинка ножика?

Изюминка эксплуатации лезвий ножей

Для обеспечения собственной долговечности, клинок ножика должен отвечать ряду требований, почти все из которых противоречат одно другому:

В полном виде такие требования выполнить нереально, потому производители рассматриваемого инструмента идут на разумный соглашение, и соединяют такие условия, которые бы содействовали наибольшей функциональности и работоспособности ножика для определенных критерий его внедрения.

Стали, используемые для производства ножей

Жгучая резка – вариант, довольно экзотический, потому в предстоящем будем разглядывать стали, порог эксплуатационной стойкости которых не превосходит 2000С.

Нет смысла применять для производства ножей конструкционные стали, процентное содержание углерода и карбидов железа в каких недостаточно для того, чтоб гарантировать приемлемую долговечность лезвия ножика. Остаются инструментальные стали, и ряд особых, которые по совокупы собственных черт также могут быть причислены к применимым для производства ножей.

К таковым сталям относятся:

- Углеродистые нелегированные инструментальные стали, которые поставляются в согласовании с требованиями ГОСТ 1435.

- Среднелегированные инструментальные стали пониженной теплостойкости поставляемые по ГОСТ 5950.

- Особые подшипниковые стали с завышенным содержанием хрома, создание которых ведётся согласно ГОСТ 801.

- Высокоуглеродистые стали с завышенным содержанием кремния и марганца, которые формально относятся к конструкционным, но практически ими уже не являются, а входят в группу рессорно-пружинных сталей (ГОСТ 14959).

Фактически ко всем перечисленным выше сталям имеются их забугорные аналоги.

Ножики из сталей, которые не вошли в приведенный выше список, изготавливать не рекомендуется: их сочетание твёрдость — крепкость — пластичность будут низкими, даже при условии их закалки на очень вероятную твёрдость.

Индивидуальности технологии ковки ножевых клинков

Ковка клинков считается древней операцией пластической обработки металлов и сплавов. Сущность процесса заключается в том, чтоб не только лишь оттянуть и заострить с одной стороны лезвие, да и обеспечить в итоге выполнения кузнечных переходов более подходящие макро- и микроструктуру сплава.

Начальной заготовкой для ножика служит железная полоса, причём лучше горячекатаная: начальный сплав выходит наиболее высокопластичным, и легче поддаётся следующей ковке. Окалина же просто сбивается ударами молота, и негативного воздействия на проковку не оказывает.

Сначала полосу делят на штучные заготовки, длина которых определяется расчётным путём, и зависит от требуемых рабочих черт самого ножика. Чем прочнее должен быть клинок, тем длиннее заготовка. Для разделки можно применять любые технические решения – резать сплав на пилах, рубить кузнечными топорами, или применять резку на кривошипных ножницах. Механическая резка связана с завышенным расходом сплава (фактически, зависимо от конструкции пил, отходы составляют 2…8%). Не считая того, в зоне реза происходит естественный отжиг, сопровождающийся понижением прочности стали, и это нужно учесть при выбирании следующих переходов ковки.

Рубка кузнечным инвентарем не изменяет начальные характеристики стали, но не различается особенной точностью. Не считая того, при рубке (в особенности нагретой заготовки) происходит её деформация, что вынуждает перед фактически ковкой вводить переход правки заготовки.

Резка на пресс-ножницах – более современный метод получения заготовок ножей. Точность резки и конфигурация конечного изделия полностью подходящи для производства качественных клинков. Не считая того, резка сдвигом – самый производительный вариант для получения заготовок под ножики.

Для ножей в особенности принципиально обеспечить тонкодисперсную структуру в стали. Для этого делается неоднократная проковка, причём с каждым следующим ударом молота зерно становится всё наиболее маленьким, что увеличивает однородность параметров сплава по всей длине клинка. Таковым образом добиваются хороших черт твёрдость — крепкость — пластичность стали клинка ножика. На рисунде справа изображена структура сплава. В левой части рисунка крупнозернистая, в правой — тонкодисперсная.

С увеличением процентного содержания в стали углерода и легирующих частей число проходов ковки возрастает. Опосля проковки следует оттяжка краёв заготовки, и калибровка острой части лезвия клинка. Её ведут при уже несколько подостывшем материале, из-за что усилие несколько растет, но зато сразу возрастает и точность течения сплава.

Тепловая обработка ножей

Конкретно на этом шаге клинку сообщаются те физико-механические характеристики, которые важны для эксплуатационной долговечности ножика. Посреди более нередко встречающихся изъянов ножей последующие:

- Хрупкое выкрашивание режущей кромки;

- Трещинообразование;

- Пластический извив лезвия;

- Недостающая твёрдость (затупление либо смятие).

Соответственно этому подбирается режим тепловой обработки. При всем этом учитывается также и материал ножика.

Дальше рассматриваются аспекты термообработки ножей из сталей всех групп, перечисленных ранее.

Ножики из нелегированных инструментальных сталей

Ножики из нелегированных инструментальных сталей. Почаще используют стали марок для ножей У7, У8А, У9. Ковка таковых заготовок делается в температурном спектре 11000С…8500С (тут, и дальше 1-ая цифра соответствует температуре начала технологической операции, а 2-ая – температуре её окончания).

При нарушении температурного режима в стали образуются трещинкы, как наружные, так и внутренние.

Закалку таковых сталей создают с температур 780…8500С, причём с целью понижения окислообразования используют солевые ванны с расплавами солей BCl2, MgF2 и NaCl. Это понижает упругую деформацию клинка, и фактически не влияет на остаточную крепкость лезвия. Опосля закалки создают отпуск клинка от температур 150…2000С на твёрдость HRC 63…65.

Готовый ножик из таковых сталей будет иметь меньшую себестоимость производства, да и минимальную стойкость, не считая того, ножики из нелегированных сталей не различаются высочайшей устойчивостью от коррозии. Положительная изюминка – хорошая упругость клинка – дозволяет изготавливать из таковых сталей довольно длинноватые лезвия (при соотношении длины к толщине 1000:1 и даже наиболее).

Ножики из среднелегированных сталей пониженной теплостойкости

Ножики из среднелегированных сталей пониженной теплостойкости. Для производства почаще принимают стали марок для клинка ножика типа 4ХС, 9ХС, ХВГ, Х6ВФ, 6Х3ФС и им подобные. Наличие хрома обуславливает завышенную твёрдость готового изделия в сочетании с завышенным пределом текучести, который, к тому же, не много зависит от температуры на режущей кромке ножика. Не считая того, клинки, сделанные из таковых сталей, различаются завышенной размерной точностью, на значение которой не влияет режим тепловой обработки.

Нагрев под ковку заготовок из таковых сталей создают в достаточно узеньком спектре температур: от 1100…11200С до 750…7800С, что обуславливается интервалом аустенитных перевоплощений в данных сталях, с одной стороны, и воздействием легирующих частей – с иной. Наиболее жёсткими являются и требования к технологии самой закалки: её ведут при 830…8500С на конечную твёрдость 63…65 HRC. Но таковая твёрдость для лезвия клинка неприемлема, так как резко понижается его упругость, потому дальше непременно делается отпуск при 170…2000С. В качестве закалочной среды употребляют масло; скорость остывания клинка при всем этом несколько понижается, что обезопасит изделие от лишней хрупкости при следующем использовании. Схожая разработка применяется и при изготовлении ножей из шарикоподшипниковых сталей типа ШХ6, ШХ9 либо ШХ15.

Ножики из рессорно-пружинных сталей

Ножики из рессорно-пружинных сталей типа 70ХФ, 60С2 либо нелегированных сталей марок 75, 80 различаются высочайшими упругими показателями, что определяется высочайшим процентом углерода и легирующих частей, содействующих увеличению твёрдости – кремния и марганца. При больших показателях твёрдости (от 54…58 НRC) такие стали характеризуются завышенными упругими качествами. Это достигается закалкой со средним (400…5000С) отпуском.

Но ножики, сделанные из сталей перечисленных марок, не рекомендуется использовать при завышенных температурах наиболее 2000С, из-за склонности к разупрочнению.

Сталь 95х18 для ножей плюсы и минусы

Разглядим положительные стороны ножей из стали 95х18:

- высока крепкость;

- износостойкость;

- твердость материала.

- малая стоимость

- коррозийноустойчивость

Это более ценные свойства стали, которые приемлемо сказываются на изготовлении ножей. Высочайший уровень прочности и износостойкости дозволяет длительное время сохранять режущие характеристики, но при всем этом ножики из таковой стали не наилучшим образом поддаются заточке новенькому.

Твердость также относительно считается принципиальным качеством и рассчитывается по шкале Роквелла. Новейшие технологии и верная термообработка предоставляют возможность повысить этот показатель в разы и существенно сделать лучше свойство ножей.

Хим состав стали 95х18

Основную часть большинства марок темного сплава занимает железо. Наш вариант предполагает концентрацию в размере 78%. Неотъемлемым компонентом является углерод, часть которого в стали 95х18 — это всего только 0,9-1%. Не стоит забывать о нужной легирующей добавке, ее реальное содержание колеблется в рамках 17-19%. Кроме перечисленного выше, в составе находятся такие элементы (3-5%):

- кремний;

- марганец;

- никель;

- сера;

- фосфор;

- титан;

- медь.

Легирующие примеси и их действие

Добавление в сталь значимого количества хрома (18% и наиболее) дозволяет защитить ее окисной пленкой, которая создается в итоге его действия. Таковым образом сплав становится наиболее износостойким из-за изолирования от наружных природных и механических причин. Наличие хрома приводит также к образованию карбидов, а они, в свою очередь, увеличивают планку износостойкости.

Эксплуатация стали для ножей 95х18

Если разглядывать сталь для ножей 95х18, то можно добавить последующее: сплав данной марки является высокоуглеродистым и принадлежит к классу нержавеющих. Это делает его одним из самых нужных в изготовлении огромного количества деталей и оружейной индустрии.

Посреди минусов необходимо отметить надобность четкого соблюдения технологии и обработки за счет непостоянности состава. закалка и отпуск должны выполнятся с точным соблюдением рецепта (аннотации). Даже мельчайшее отклонение от указаний может привести к непригодности для использования.

Сталь пользуется спросом в последующих направлениях:

- создание машин;

- авиастроение;

- изготовка ножей.

Кандидатурой служит внедрение в изготовлении деталей, которые требуют особенной прочности и износостойкости. Применению подвергаются оси, стержни, шариковые и роликовые подшипники, также втулки.

Термообработка

Соответствие стали заявленным качествам появляется в связи с выполнением неотклонимого технологического процесса — термообработки.

- Сначала нужно получение отливок и их отжиг. Это происходит с температурой в 890-920 градусов.

- Потом следует шаг ковки. Тут формируется предпочитаемая пластинка подходящих размеров.

- Вослед за сиим подступает процесс закалки, сопровождающийся нагревом сплава примерно до 1080 градусов.

- Оканчивающий шаг — отпуск. Устранение лишней хрупкости происходит за счет повторного нагрева в районе 140-150 градусов в протяжении 1 часа.

Создание ножей из стали 95х18

Внедрение при производстве стали для ножей 95х18. Изделия, выполненные из данной стали остаются фаворитами на рынке. Хоть они и уступают масштабам производства деталей, но количество людей, оценивших свойство ножей из 95х18 просто поражает. Изделия получаются крепкими и долговременными. Приобрести ножики из стали 95х18.

Ножики: эволюция стали

Основная часть ножика, обуславливающая его функциональное предназначение – это лезвие с режущей кромкой. Его способности почти во всем описывает конструкционный материал – сталь и её тепловая обработка.

Состав и структура

Характеристики стали определяются её составом и структурой. Наличие тех либо других примесей (легирующих частей) дозволяет прирастить твёрдость либо коррозионную стойкость клинка. Неувязка часто состоит в том, что, увеличивая твёрдость, мы сразу можем усилить хрупкость стали и уменьшить её коррозионную стойкость. С иной стороны, наращивая коррозионную стойкость, мы ухудшаем остальные характеристики.

Например, углерод наращивает твёрдость стали, но понижает её вязкость и пластичность. Остальные легирующие элементы также добавляют стали как положительные, так и отрицательные характеристики. Хром увеличивает износоустойчивость и коррозионную стойкость, но наращивает хрупкость. Ванадий и молибден увеличивают вязкость и крепкость, наращивают стойкость к тепловому действию, никель – увеличивает коррозионную стойкость, твердость и ударную вязкость стали, ванадий улучшает крепкость и износостойкость стали. Марганец и кремний увеличивают ковкость стали. Все эти элементы несут свои положительные свойства лишь в строго определённых количествах, в итоге что металлургам приходится очень осторожно и взвешенно подступать к подбору состава стали.

Не считая того, часто легирующие элементы имеют свойство концентрироваться в определённых точках, в каких может появиться очаг напряжения, в итоге что при перегрузке клинок сломается конкретно в этом месте.

Распределение карбидов в сталях

По данной причине в старину появились дамасские и булатные стали, в каких путём неоднократного наложения нескольких типов стали и их проковки достигалось очень равномерное распределение легирующих частей.

Узор дамасской стали обоснован неоднократной проковкой составляющих её слоёв

По воззрению создателя, в новой ножевой истории можно выделить три периода.

1-ый период – это внедрение «ржавеющих» углеродных сталей и нержавеющих сталей с низкими чертами твёрдости и удержания режущей кромки (1-ая половина XX века).

2-ой период – возникновение нержавеющих сталей с высочайшими чертами твёрдости и удержания режущей кромки (2-ая половина XX века).

3-ий период – возникновение порошковых нержавеющих сталей (начало XXI века).

Эти периоды можно считать довольно условными, так как и на данный момент некие компании выпускают ножики из углеродистой стали. Тем не наименее конкретно сначала XX века возникли 1-ые нержавеющие стали, в том числе именитая сталь марки 420, из которой и на данный момент делается большущее количество ножей по всему миру. Например, если приобретается дешевый китайский ножик, стоимостью несколько сотен рублей, то на клинке, быстрее всего, будет конкретно сталь марки 420.

Французская компания OPINEL выпускает традиционные раскладные ножики, в том числе с лезвиями из углеродистой стали

Возникновение по 2-ой половине XX века стали марок 440A, 440B, 440C (близкие русские аналоги 65х13, 95х18, 110х18), различающихся завышенным содержанием углерода, позволило выпускать условно нержавеющие ножики, владеющие твёрдостью и режущими качествами, сопоставимыми с ножиками и клинками из углеродистой стали.

Почему «условно нержавеющие»?

Поэтому что заржавевать может фактически неважно какая сталь, вопросец только в среде и степени действия. К примеру, большая часть нержавеющих сталей отлично корродируют на море от солёной воды. К слову сказать, старая сталь 420 является одной из более нержавеющих.

Тем не наименее, воспользоваться ножиками из нержавеющих сталей в быту еще удобнее – за этот же период, пока нержавеющая сталь только покроется пятнами ржавчины, углеродистая проржавеет до дыр. Не считая того, углеродистые стали при резе часто присваивают продуктам противный привкус.

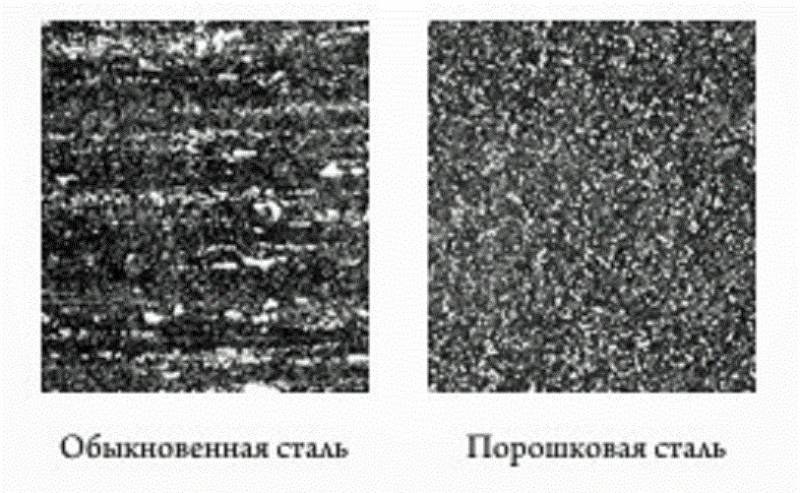

Решить вопросец равномерности распределения легирующих частей посодействовало возникновение порошковых сталей. Одним из методов получения порошковой стали является распыление расплавленного сплава в среде инертного газа, опосля что появляется мелкодисперсный порошок с умеренно распределёнными легирующими элементами. Опосля этого порошок спекается в цельный брусок изостатическим прессованием.

Порошковая сталь

Структура обыкновенной и порошковой стали

Одной из первых и более распространённых порошковых сталей, использующихся для производства ножей, стала сталь CPM S30V, разработанная в 2001 году спецом шведской компании Crucible Materials Corporation Одичавшем Барбером и известным ножевым мастером Крисом Ривом.

Кроме обыденного процесса производства клинков из полос и брусков, порошковая сталь дозволяет воплотить очень достойные внимания технологические решения.

Американской компанией Kershaw был выпущен раскладной ножик Offset 1597, с клинком, сделанным по технологии MIM (Metal Injection Molding) – технологии литья порошковых металлов и сплавов под давлением, которую также именуют MITE (Metal Injection Molding with an Edge). По технологии MIM/MITE порошок сплава смешивается со связывающим веществом, при всем этом размер формы на 20 % больше конечного размера клинка. Опосля что при помощи спекания под давлением плотность готового изделия увеличивается до 99,7 % плотности начального сплава (связывающий элемент в процессе спекания выгорает). В итоге выходит изделие сложной 3D формы, которое нереально получить другим методом.

Kershaw Offset 1597

Возможность равномерного распределения легирующих частей в порошковых сталях привела к повышению их процентного содержания, что выразилось в возникновении так именуемых суперсталей, таковых как, к примеру, ZDP 189 либо Cowry-X, вообщем, сложность их заточки и высочайшая стоимость ограничивают их распространение.

Огромную популярность получили наиболее равновесные стали, такие как M390/M398, CPM-20CV, Elmax и остальные наиболее обыкновенные в изготовлении и уходе – CPM S30V/CPM S35V, CTS-XHP и т.д.

Относительные характеристики разных современных ножевых сталей

В итоге всё зависит от цены клинка – ни суперстали, ни даже просто качественные порошковые стали не вытеснили с рынка наиболее дешёвые не порошковые стали. Рынок ножевых сталей можно представить в виде пирамиды, где в основании находится заслуженная сталь 420, а на верхушке покоятся новые суперстали, опускающиеся вниз по ходу возникновения сталей, которые ещё наиболее «супер».

Причём, дело тут не только лишь в цены начального материала – важным технологическим действием, «раскрывающим» характеристики стали, является термообработка. Любая сталь просит собственной термообработки и, когда возникает новенькая суперсталь, производителям нужно время на её освоение.

Термообработка

Термообработка – закалка, отпуск, нормализация, отжиг и криогенная обработка сплава, дозволяет вывести клинок на те характеристики, которые предполагает марка применяемой стали. Верная высококачественная термообработка дозволяет «выдавить» из стали максимум вероятного, тогда как некорректная – может вполне погубить конечное изделие, какие бы дорогие материалы в нём не применялись. Можно с уверенностью утверждать, что лучше избрать клинок из наиболее обычный стали, но с неплохой термообработкой, чем клинок из суперстали, сделанный спецом, не умеющим создавать её термообработку.

Традиционный раскладной ножик Buck Folding Hunter уже длительное время делается из «обычный» стали 420НС, но способности термистов компании Buck разрешают достигнуть от неё максимум вероятного

Та либо другая ножевая компания часто славится собственной способностью работать с определённой сталью, и её изделия из наиболее современной стали могут иметь худшие характеристики из-за не отлаженных действий тепловой обработки.

Немаловажную роль играет оборудование для термообработки. Современные закалочные печи разрешают создавать термообработку в вакууме и в разных средах – аргоне, азоте, гелии, водороде. Оборудование для криообработки при температуре -196 градусов дозволяет обеспечить увеличение износостойкости, повторяющейся прочности, коррозионной и эрозионной стойкости. К примеру, ресурс изделий криообработкой быть может повышен на 300 %.

Необходимость внедрения сложного и дорогостоящего оборудования не дозволяет кустарным мастерским делать все нужные технологические операции, потому утверждения о том, что «наш дядя Коля в гараже делает наилучшие в мире ножики» навряд ли имеют под собой основания.

Композитные клинки

Ещё одним методом получения ножевых клинков является создание композитных лезвий.

В принципе, упомянутые выше клинки из дамасских и булатных сталей также являются композитными – в их материалы с наименьшим содержанием углерода соединяются с материалами с огромным содержанием углерода. Но в современных композитных клинках процесс реализован чуть по другому.

Обычно преобладающая часть клинка производится из материала, владеющего большей упругостью, но наименьшей твёрдостью и хрупкостью, тогда как режущая кромка производится из наиболее твёрдого материала. Таковой клинок соединяет отличные механические характеристики и доброкачественную режущую кромку. Но на дорогих моделях ножей на данный момент всё же предпочитают использовать суперстали.

Иной вариант – внедрение в качестве базы наименее дорогой стали, а на режущей кромке наиболее дорогой, но высококачественной. К примеру, на ножике Kershaw JYD II база режущей кромки выполнена из дешевый китайской стали14C28N, а режущая кромка из наиболее крепкой американской D2.

Ножик Kershaw JYD II

Вообщем, как и в случае с наиболее дорогими ножиками, понижение цены начального материала возмещается сложностью производства композитного клинка, в связи с чем такие модели быстрее исключение, чем правило.

Более востребованное направление, в каком употребляются композитные клинки – дизайнерские ножики, выпускаемые ограниченными партиями. В их материалы комбинируются для получения красивого наружного вида клинка.

Ножик Zero Tolerance 0777 с композитным клинком, включающим сталь Vanax 35 на режущей кромке и обух из дамасской стали

Прошедшее против грядущего

В сети часто можно узреть статьи, в каких говорится, что секрет реального булата и дамаска издавна утерян, а на данный момент выпускаются его ничтожные подобия. Мол, если тот секрет раскрыть, то клинки из «реального» булата либо дамаска дадут фору в 100 очков вперёд современным сталям.

По сути, это очень маловероятно. Технический прогресс, оборудование и материаловедение на данный момент находятся на высоком уровне, недосягаемом для мастеров прошедшего. Да, отличные мастера могли выпускать изделия из булата и дамаска с чертами, опережающими своё время, но на данный момент их изделия с высочайшей вероятностью уступят своим современным аналогам, выполненным из суперсталей.

Вообщем, начиная с того момента, как возникли современные нержавеющие стали линейки 440 и их аналоги, какая-то глобальная потребность в совершенствовании ножевых сталей отсутствует – с бытовыми задачками управляются практически все отменно сделанные ножики с правильной термообработкой.

Возникновение на ножиках суперсталей – это, быстрее, дань рынку и желанию юзеров, почти все из которых являются фанатами и собирателями ножей и желают получить что-то новое, наиболее «крутое». И в этом нет ничего отвратительного, так как совершенствуются не только лишь стали, да и система ножей, дизайн. Почти все из современных ножей можно уверенно отнести к предметам искусства, чья художественная ценность не уступает полотнам выдающихся живописцев, а ценность с течением времени лишь растет.

В последующем материале побеседуем о конструктивных решениях, применяющихся в современных ножиках.