Алмазная сталь ХВ5

В перечень ножевых сталей заходит наиболее 10 наименований. При всем этом не они все являются всепригодными и подступают для производства рыболовных, охотничьих и бытовых ножей. Такие индивидуальности имеет и алмазная сталь ХВ5, которая причислена к инструментальным легированным. Из нее создают резцы, сверла, штампы. К главным преимуществам ее относится устойчивость к износу.

При СССР (Союз Советских Социалистических Республик, также Советский Союз — государство, существовавшее с 1922 года по 1991 год на территории Европы и Азии) данный сплав применялся для производства инструментов для огранки алмаза. Не считая того, по шкале твердости Мооса, он стоит вместе с алмазом – 9,5 баллов против 10. В первый раз сплав был сделан в Стране восходящего солнца.

Сталь ХВ5 фактически не подвержена деформации, характеризуется высочайшей теплостойкостью. Но во время механической обработки на ее поверхности могут образоваться трещинкы и прижоги. В главном из сплава изготавливают резьбовой инструмент, тонкостенные и сложные элементы с высочайшими требованиями относительно твердости.

Материал характеризуется твердостью HRC70, устойчивостью к износу, а опосля термообработки устойчивость к действию температуры несколько понижается. Это дает возможность применять материал для производства инструментов, которые эксплуатируются при маленькой скорости вращения для обработки жестких металлов, в том числе чугуна с беленой поверхностью. С его помощью можно срезать стружку с деталей.

Расшифровка

Расшифровка стали ХВ5 дозволяет получить последующие данные:

- Х – наличие в составе сплава хрома;

- В – наличие в составе слава вольфрама;

- 5 – 5% вольфрама.

Химсостав

В состав сплава заходит огромное количество углерода (1,45%), также легирующие составляющие, положительно действующие на характеристики материала. В итоге использования хрома и вольфрама, также доп частей обеспечивается повышение вязкости и пластичности, уменьшение размеров зерна, но не происходит понижения прочностных характеристик.

В состав стали ХВ5 заходит хром, который является главным компонентом, снижающим коррозию. В данном сплаве его процент составляет всего 0,5-0,7%, что не обеспечивает больших противокоррозионных свойств. Поверхность и масса сплава подвержены возникновению и развитию коррозии.

| С | Mn | Cr | Si | V | W |

| 1,3-1,35% | 0,10-0,30% | 0,4-0,7% | 0,10-0,30% | 0,2% | 5% |

Вторым главным компонентом является вольфрам, который содержится в количестве 4,5-5%. Он обеспечивает увеличение прочности при температуре выше 250 градусов. Его наличие в сплаве приводит к формированию карбидов высочайшей прочности, устойчивых к разным изменениям в рабочей среде. Температура плавления такового соединения составляет 3695 градусов, что дозволяет получить его лишь в итоге хим реакций и дробления.

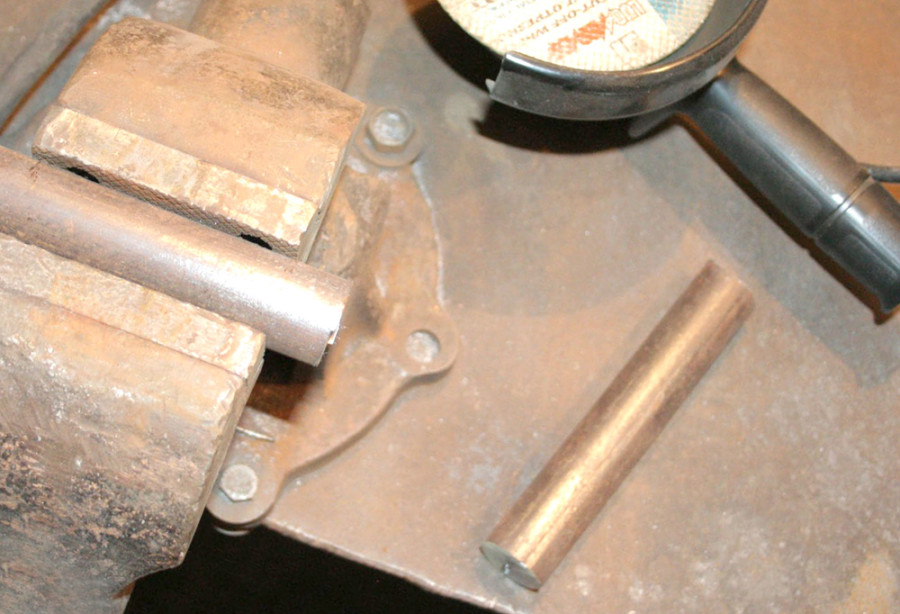

Поковка алмазки ХВ5

Кремний и марганец вводятся в состав алмазной стали ХВ5 в количестве 0,3-0,4% в схожем соотношении. Они предусмотрены для связывания вольного кислорода.

Недочетами материала являются хрупкость, которая является следствием тепловой обработки, и малая устойчивость к коррозии, что не дозволяет использовать материал в бытовых критериях и в качестве рыболовной оснастки.

Воздействие частей на характеристики

- трещиностойкость, которая обоснована прочностью кристаллических решеток и наличием карбидных соединений на границах зернышек;

- понижение риска деформации, что зависит от целостности межкристаллических связей;

- толщина закаленного слоя, в каком температура распределяется умеренно;

- крепкость, зависящая от свойства соединения атомов меж собой.

Присутствие углерода в составе приводит к формированию карбидов. Эти соединения являются главными при определении характеристик хромовольфрамовой стали во время термообработки, при всем этом учитывается их форма, положение и размер.

Легирующую функцию играет хром. Он употребляется в сплаве для уплотнения кристаллической сетки, делает ее размеренной. Элемент дозволяет сформировывать карбидные соединения такового же размера, как атом. Cr употребляется для производства стали с высочайшими противокоррозионными свойствами, а при концентрации наименее 10,5% — оказывает положительное воздействие на прокаливаемость.

Вольфрам и молибден являются неотклонимыми составляющими марки стали ХВ5. Они разрешают прирастить толщину закаливаемого слоя и уменьшить размер зернышек, что содействует улучшению свойства сплава. Карбидные соединения с их ролью характеризуются большей прочностью, с их помощью можно повысить тугоплавкость материала. За счет уменьшения размеров зерновой структуры обеспечивается увеличение пластичности без понижения твердости, также простота тепловой обработки.

Кремний применяется для увеличения прочности сплава. Марганец употребляется для стабилизации состояния сплава. Крайний становится наиболее вязким и пластичным, но при всем этом крепким.

Плюсы и минусы стали ХВ5

К главным преимуществам ножевой стали относятся:

- крепкость;

- технологичность;

- прокаливаемость;

- простота резки и штамповки;

- внедрение для массового производства;

- маленькая стоимость;

- упругость.

К недочетам стали относятся:

- сложность заточки без особых станков и инструментов;

- низкие противокоррозионные свойства;

- недопустимость появления касательных напряжений в заготовке.

Технические характеристики

Главные характеристики стали ХВ5 при обычных критериях:

| вязкость | 410-450 кДж/м 2 ; |

| свариваемость | без ограничений; |

| твердость по Роквеллу | 62-64; |

| удельный вес | 7920 кг/м 3 ; |

| температура плавления | 1280-1380 градусов Цельсия; |

| класс прочности | К52, К55, К60. |

Термообработка стали

Тепловая и механическая обработка сплава осуществляется в определенной последовательности, что обеспечивает увеличение технических черт:

- ковка при 1100-870 градусах;

- отжиг при 800-600 в протяжении 4 часов, который делает сталь ХВ5 наиболее мягенькой и гарантирует простоту проведения мехобработки. Нередко применяется данный вид температурного действия при подготовительной прохладной прокатке;

- закалка при 800 градусах с остыванием в масляной ванне до 200 градусов, опосля этого – на воздухе;

- отпуск для снятия внутренних напряжений, который осуществляется при 180 градусах с остыванием на воздухе.

Закалка осуществляется опосля проведения мехобработки, не включающей шлифовку. При всем этом осуществляется нагрев до 830 градусов, опосля что – остывание. Это обеспечивает переход сплава в крепкий и мягенький мартенсит. Во время отпуска происходит коагуляция мартенсита с получением сорбита и троостита – наиболее крепкой и пластичной формы.

Аналоги

Основная область внедрения стали ХВ5 – изготовка режущего инструмента. В качестве других материалов зарубежного производства выделяют:

- шведскую N690;

- немецкую X105CrCoMo18-2;

- японские ZA-18 и VG-10.

Крайний тип сплава употребляется специально для сотворения ножей, его состав разрабатывался спец заводом, который выпускает клинки прохладного орудия.

Cталь D2 для ножей плюсы и минусы

D2 — инструментальная сталь высочайшего свойства. Сейчас находится вне конкуренции за счет уровня класса и соответственного свойства. В ней находятся все нужные свойства, а составляющие объединены в правильном соотношении. Современные технологии дозволили представить достойный сплав, который интенсивно применяется в изготовлении ножей. Приобрести ножик из стали D2 Вы сможете тут.

Общая информация

D2 — это премиум сталь особенного сектора, которая ценится почти всеми профессионалами, специализирующимися в данной сфере. Сплав имеет высочайший уровень углерода и хрома в собственном составе, владеет стойкостью к коррозии, износу, также различного рода перегрузкам и механическим действиям. На шаге производства подвергается закалке в рамках 55-69 HRC. Готовый ножик из D2 владеет потрясающими режущими качествами и не тупится при продолжительном использовании.

Принципиальной чертой будет то, что сталь не вполне нержавеющая, поточнее наполовину. Она владеет достаточно неплохими антикоррозийными качествами, не все таки этот уровень не дозволяет именовать ее на 100% нержавеющей.

Составляющие. Процесс производства

Как и все стали, D2 имеет обычные элементы, которые входят в ее состав. Давайте разглядим их подробнее.

- Основная составляющая, присутствующая во всех ножевых сталях — углерод. Он наращивает остроту и содействует увеличению вязкости.

- Кремний — выступает в качестве дополнения и улучшает упругость.

- Марганец — делает немаловажную функцию, а конкретно улучшает процесс закалки и зернистую структуру изделия.

- Хром — как без него. Создание стали не обходится без наличия этого элемента. Добавляет твердость, вязкость, увеличивает износостойкость и при достижении уровня в 13% дозволяет воспроизвести нержавеющий материал.

- Молибден. Содержание молибдена предутверждает хрупкость, улучшает твердость и антикоррозийные характеристики.

- Ванадий. Карбидообразующий элемент описывает уровень износостойкости и улучшает закаливаемость.

Кроме наличия и правильного соотношения перечисленных выше частей, изготовка стали не может обойтись без термообработки. Этот процесс происходит при температуре, достигающей 870 градусов. Опосля этого она остужается, подвергается заблаговременно продуманной обработке, потом опять закаляется. Лишь опосля этого ее остужают вне больших температур.

Cталь d2 для ножей плюсы и минусы

При использовании клинков стоит протирать их опосля столкновения с водой для обеспечения удобной и долгой эксплуатации. Умным решением будет производить покрытие особым антикоррозийным материалом. Эту сталь также относят к штамповым, другими словами тем, которые владеют высочайшей твердостью, прочностью и способные задерживать уровень заточки при неизменном использовании. Эта категория также различается стойкостью к деформации даже при брутальном использовании и действии больших температур.

Хоть какой материал, как и сталь d2 для ножей имеет плюсы и минусы. Но первого в нашем случае в разы больше. Верный уход и соблюдение главных советов дозволят воспользоваться изделием из данной стали долгие годы.

Сталь N690: характеристики, описание, внедрение

Сталь N690co является достаточно всераспространенным материалом при производстве клинков прохладного орудия. Благодаря успешно подобранному хим составу и высочайшим эталонам свойства производителя ножики из данной стали пользуются почтением со стороны любителей прохладного орудия во всем мире. В данной статье рассматриваются индивидуальности данного конструкционного материала, его достоинства и недочеты по сопоставлению с российскей продукцией и забугорными аналогами.

Производитель стали N690

Сталь данной марки делается австрийской компанией Bohler-Uddeholm. Штаб-квартира и основное создание находятся там же. Но, не считая этого, концерн имеет филиалы и торговые консульства на местности Рф, Германии, в странах Северной и Южной Америки. К слову сказать, в нашей стране компания расположила целых четыре филиала. Это косвенно гласит о том, что Наша родина является для производителя стратегически принципиальным и ценным торговым и производственным партнером.

Общая черта стали N690

Аналогом данному материалу с приблизительно таковым же хим составом и комплексом механических и физических параметров может служить сталь австрийского производства 440С. Но в ней массовая толика легирующих частей (до этого всего кобальта и молибдена) осязаемо ниже. Это, очевидно, сказывается на неких принципиальных технологических свойствах: способность принимать закалку, возможность развития отпускной хрупкости первого и второго рода, твердость, пластичность и так дальше. Все эти характеристики играют немаловажную роль в обеспечении надежности и увеличении срока эксплуатации прохладного орудия.

Одной из более принципиальных черт стали N690 является ее способность противостоять зарождению и развитию коррозии в обычных критериях. Не считая того, в итоге улучшения твердость стали быть может повышена до шестидесяти единиц Роквелла (по шкале «С» — перегрузка на индентор составляет 150 килограмм).

Почти все именитые бренды и компании по производству прохладного орудия употребляют для производства ножей сталь N690. Характеристики и отзывы от хозяев таковых ножей только положительные.

Индивидуальности производства ножевой стали N690

Данная марка стали сотворена и патентована австрийской компанией Bohler-Uddeholm как особая сталь для ножей с хорошими чертами. Проф собиратели, военные и охотники по достоинству оценили характеристики стали N690. В чем все-таки заключается скрытый рецепт, который дозволяет созодать материал с таковым набором механических и физических параметров?

Дело не только лишь в хим составе, но и в особенной технологии обработки и упрочнения клинка. Опосля закалки материал подвергается деформированию (прокатке) в различных направлениях. Таковой же прием применяется для обработки инструментальных быстрорежущих сталей с целью разбить карбидную сетку по границам зернышек и уменьшить склонность материала к хрупкому разрушению при значимых динамических отягощениях.

Таковая обработка также ассоциируется с технологией производства булатной и дамасской сталей. Хотя четкий рецепт утрачен невозвратно, спецы говорят, что свои исключительные свойства дамасская сталь приобретала в итоге проковки с различных сторон. Хотя данная аналогия и не совершенно корректная: дамасская сталь, по утверждению историков техники, была композиционным материалом и изготавливалась из 2-ух различных материалов (с высочайшим и низким содержанием углерода).

Но факт остается фактом – характеристики стали N690 вполне удовлетворяют высочайшим интернациональным эталонам свойства металлической продукции.

Хим состав стали N690

Данная марка стали содержит достаточно много углерода (чуток наиболее 1%). Если б не добавление легирующих частей, то данная сталь классифицировалась бы как заэвтектоидная высокоуглеродистая инструментальная сталь. Конкретно такие материалы используют при изготовлении инструментов (ратфили, молотки и остальные).

Высочайшее содержание хрома (наиболее 17 процентов) делает данную сталь устойчивой к коррозии. Не считая того, возрастает прокаливаемость материала (его способность принимать закалку) и улучшаются характеристики износостойкости.

Молибден (немногим наиболее 1-го процента) вводится для уменьшения хрупкости и ломкости сплава и улучшает целый ряд остальных параметров и черт стали N690. Отзывы хозяев ножей подтверждают эту информацию.

Не считая того, добавочно расплав стали легируется кобальтом (1,5%), ванадием (0,1%), также марганцем и кремнием (массовая толика всякого составляет 0,4%).

Систематизация ножевых сталей по качеству

По принятой систематизации различают стали экстракласса, ультрапремиальные стали, премиум-класса, качественные, среднего класса, также стали обычного свойства.

На оценку свойства стали влияет, до этого всего, наличие вредных и ненужных примесей, а поточнее, их массовая толика. Так, стали, которые выполняются средством электродугового переплава в вакууме, будут иметь малое количество неметаллических и вредных включений.

Постоянно ли сталь, которая имеет наиболее высочайший класс чистоты, владеет наилучшими эксплуатационными чертами? Нет. Далековато не постоянно. Это зависит от предназначения и критерий работы определенного изделия. И хотя сталь N690 относится к качественным, она может отдать фору почти всем материалам экстракласса.

Характеристики стали N690

Компания Bohler-Uddeholm является производителем инструментальных сталей. Но из всей линейки продукции кобальтом легируется лишь сталь Bohler N690. Характеристики его по данной причине на порядок лучше, чем у остальных.

Содержание кобальта в разных марках инструментальных не превосходит 5 процентов для инструмента, испытывающего значимые перегрузки (сверла, метчики, зенкеры и остальные). Если инструмент работает со сравнимо мягенькими материалами, то массовая толика кобальта составляет 0,3-1,5 процента. В стали марки N690 содержится среднее количество кобальта для обеспечения режущих и прочностных параметров лезвия ножика.

Наружный осмотр заготовок из различных видов стали чуть ли дозволит выявить какие-нибудь отличия. Разница становится приметной только при механических испытаниях и при заточке лезвия.

Всеполноценных аналогов рассматриваемой стали не существует. Из российских марок более близкий хим состав имеет сталь мартенситного класса 95Х18. В качестве забугорного аналога может могут служить сталь X10CrMo17 (Германия) и Z100CD17 (Франция).