Высоколегированная сталь

Высоколегированные стали владеют рядом неповторимых черт и параметров, по этому сфера внедрения этих материалов настолько широка. Готовой продукции свойственны последующие эксплуатационные характеристики: крепкость, пластичность, деформационная и коррозионная стойкость.

В сопоставлении с углеродистыми сталями легированные владеют большей пластичностью. Все легированные сплавы владеют пригодностью к сварке и качествами свариваемости. Машиностроительные материалы также владеют немагнитностью, термический закаленностью, упругостью. Высочайшая крепкость достигается методом тепловой обработки обрабатываемого состава.

Систематизация

Легированная сталь — это железоуглеродистый сплав, в состав которого не считая рядовых компонент введены особые примеси для конфигурации главных физических либо механических параметров готового продукта металлургии. Вводимые в сплав элементы именуют легирующими. Почаще всего употребляют такие элементы как никель, ванадий, медь, хром и почти все остальные.

Зависимо от процентного содержания легирующих добавок различают последующие виды стали:

- Низколегированную (в состав заходит до 2,5 % легирующих компонент);

- Среднелегированную (добавок от 2,5 до 10 %);

- Высоколегированную (выше 10 до 50 %).

Различают некоторое количество видов высоколегированных сталей и их сплавов, любой из которых подступают лишь для определенных критерий эксплуатации. По свойствам различают два главных вида сталей:

- Коррозионно-стойкие;

- Жаропрочные, жаростойкие.

Зависимо от того какого легирующего компонента больше, различают последующие виды сталей:

- Хромистые;

- Хромоникелевые;

- Хромомарганцевые.

Основная сфера внедрения

Высоколегированная сталь и ее сплавы — принципиальные материалы. Их обширно используют в различных сферах людской деятельности. Больший спрос в нефтяной индустрии, энергетическом машиностроении, для хим промышленности, также для производства особых конструкций, которые работают в критериях брутальной среды (широкий разбег рабочей температуры и ее перепады). Высоколегированная сталь в неких направлениях применяется как хладостойкий элемент. При легировании удается достигнуть определенных механических параметров.

Большим спросом пользуются аустенитные высоколегированные стали. Это сплав на базе железа, легированный до 55%. В состав также входят два главных компонента: никель (не наиболее 8%) и хром (содержание 18%). Подбор легирующих компонент для такового сплава описывает его служебное назначение и главные характеристики.

Для газовой среды и критерий эксплуатации продукта в щелочных кислотах используют коррозионно-стойкие легированные стали. Свойственное отличие — это сниженное содержание углерода в главном составе — всего 0,12%. При предстоящем легировании и специальной тепловой обработке получают стойкий сплав, способный противостоять разрушающему действию жидкометаллической либо газовой среде.

Стали с содержанием молибдена либо вольфрама по 7% (составляющие относятся к группе упрочнителей), также бора (присадка дозволяет размельчать зерна) могут эксплуатироваться долгое время в средах с высочайшими температурами до 1100 градусов. Для особых критерий сплав легируется алюминием либо кремнием, что увеличивает окалиностойкость продукта. Элементы могут применяться в печах либо в качестве нагревательных частей.

ООО Промэкс произведет комплекс у слуг по обработке высоколегированной стали:

Вы сможете связаться с нами, и бросить свою заявку.

Характеристики и свойства высоколегированной стали

Формула начального сплава различна, соответственно, характеристики могут быть получены самые различные. Структуру просто поменять тепловой обработкой и легированием тем либо другим компонентом, потому конечные характеристики продукта можно получить те, которые требуются по условиям технического проекта. К примеру, в состав 18%-ной хромистой стали быть может введен легирующий компонент — никель. Это уменьшает рост зерна и дозволяет достигнуть характеристики хладноломкости и коррозионной стойкости сплава.

Изделия, приобретенные способом штампосварки из высоколегированных сталей, могут эксплуатироваться при критически низких температурах до -253 градуса. Благодаря специальной обработке кремнием получают материалы (их также именуют ферросилидами), которые можно использовать в азотной, фосфорной и почти всех остальных мощных кислотах. Легированная сталь характеризуются твердостью, высочайшей сопротивляемостью истиранию, хрупкостью. Кислотоупорные материалы различают 2-ух марок — С15 и С17. Износостойкость сплава увеличивается методом легирования таковыми компонентами как хром, ванадий и марганец. При продолжении легирования крайним компонентом увеличивается крепкость готового материала.

По термическим свойствам различают:

- Элинвар (Х8Н36). Материал владеет неизменным модулем упругости и способен «работать» без разрушений главный структуры в границах температур от -50 до +100 градусов по С. Сфера внедрения — изготавливают детали для показывающих и измеряющих устройств, употребляют для часовых пружин;

- Инвар (И36). Коэффициент термического расширения равен нулю. Из этого сплава получают детали для эталонов, калибровочных частей, стандартов;

- Платинит (ЭН42) владеет коэффициентом термического расширения как у стекла. Нормально подступает для производства электродов ламп накаливания.

Увлекательным свойством коррозионно-стойкой легированной стали (лишь пищевая нержавейка) является некая магнитность, тогда как работники складов, принимая подобные сплавы, полностью убеждены, что «нержавейка немагнитна». В работающей систематизации различают магнитные и немагнитные стали, в свою очередь, их делят на магнитомягкие (к примеру, незапятнанное железо, электротехническая сталь) и магнитотвердые (к примеру, магнето, неизменные магниты) сплавы. Крайние содержат такие составляющие как хром и кобальт.

Легированная сталь

В современном мире имеется огромное количество разновидностей стали. Это один из самых нужных материалов, который употребляется фактически во всех отраслях индустрии.

Черта легированных сталей

Легированная сталь представляет собой сталь, которая не считая обыденных примесей вооружена к тому же доп дополнительными субстанциями, которые нужны для того, чтоб она соответствовала тем либо другим хим и физическим требованиям.

Рядовая сталь состоит из железа, углерода и примесей, без которых нереально для себя представить данный материал. В легированную сталь добавляются доп вещества, которые получили заглавие легирующих. Они употребляются для того, чтоб сталь стала владеть таковыми качествами, которые нужны в тех либо других ситуациях.

Почти всегда в качестве легирующих частей к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не изредка в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу почти всегда добавляется титан.

Таковой вид стали имеет три главные группы. Отношение легированной стали к той либо другой группе обосновано тем, сколько в ней содержится стали и примесей, также легированных добавок.

Виды легированной стали

Есть три главных вида стали с легирующими элементами:

- Низколегированная сталь.

Она характеризуется тем, что в ней содержится около 2-ух с половиной процентов легирующих доп частей.

- Среднелегированная сталь.

Данный материал имеет в собственном составе от 2.5 до 10 процентов легирующих доп веществ.

- Высоколегированная сталь.

К данному виду относятся железные материалы, количество легирующих добавок в каких превосходит 10 процентов. Количество этих компонент в таковой стали может достигать пятидесяти процентов.

Предназначение легированной стали

Легированную сталь обширно используют в современной индустрии. Она владеет высочайшим уровнем прочности, что дозволяет изготовлять из нее оборудование для резки и рубки железного проката самых различных видов.

По собственному предназначению стали легированного типа могут быть представлены огромным количеством групп.

Главными из их являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особенными хим и физическими качествами.

Свойства легированных сталей могут быть различными. Они их получают благодаря соотношению главных частей. Стали такового типа являются в любом случае наиболее крепкими и устойчивыми к образованию коррозии.

Характеристики легированной стали

Характеристики легированных сталей являются различными. Они основным образом определяются теми добавками, которые используются в качестве легирующих при производстве отдельных видов железных материалов.

Зависимо от добавленных легирующих компонент сталь приобретает последующие свойства:

- Крепкость. Данное свойство приобретает опосля прибавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это свойство возникает под действием хрома, молибден.

- Твердость. Сталь становится боле жесткой благодаря хрому, марганцу и иным элементам.

Внимание: Необходимо отметить, что для того, чтоб легированная сталь была наиболее крепкой и устойчивой к наружному воздействию окружающей среды нужное содержание хрома не обязано быть наименее 12-ти процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее частей не обязана поменять свои качестве при температуре нагревания до 600 градусов Цельсия.

Создание легированной стали.

Марки легированной стали

Марки легированной стали являются разными. Они представлены в большенном обилии. Зависимо от предназначения стали определяется ее маркировка.

Сейчас имеется огромное количество требований к маркировке легированной стали. Для данного процесса употребляются цифровые и буквенные обозначения. Поначалу при маркировке употребляются числа. Они являются показателями того, сколько содержится в том либо ином виде легированной стали сотых толикой углерода. Опосля цифр стоят буковкы, которые являются обозначением того, какие легирующие добавки были применены при производстве того либо другого легированного типа стали.

Опосля букв могут стоять числа, обозначающие количество легирующего вещества в составе железного материала. Если опосля обозначения какого-нибудь легирующего элемента не стоит цифровое обозначение, то его в составе имеется малое количество, не достигающее даже 1-го процента.

Таблица 1. Сравнение марок стали типа Cm и Fе по интернациональным эталонам ИСО 630-80 и ИСО 1052-82.

| Марки стали | |||

|---|---|---|---|

| Ст | Fe | Ст | Fe |

| СтО | Fe310-0 | Ст4кп | Fe430-A |

| Ст1кп | Ст4пс | Fe430-B | |

| Ст1пс | Ст4сп | Fe430-C | |

| Ст1сп | — | — | Fe430-D |

| Ст2кп | Ст5пс | Fe510-B, Fe490 | |

| Ст2пс | Ст5Гпс | Fe510-B, Fe490 | |

| Ст2сп | Сг5сп | Fe510-C, Fe490 | |

| СтЗкп | Fe360-A | ||

| СтЗпс | Fe360-B | Ст6пс | Fe590 |

| СтЗГпс | Fe360-B | Стбсп | Fe590 |

| СтЗсп | Fe360-C | Fe690 | |

| СтЗГсп | Fe360-C | — | |

| Fe360-D | |||

Таблица 2. Условные обозначения легирующих частей в сплавах и сплавах

| Элемент | Знак | Обозначение частей в марках металлов и сплавов | Элемент | Знак | Обозначение частей в марках металлов и сплавов | ||

|---|---|---|---|---|---|---|---|

| темные | цветные | темные | цветные | ||||

| Азот | N | А | — | Неодим | Nd | — | Нм |

| Алюминий | А1 | Ю | А | Никель | Ni | — | Н |

| Барий | Ва | — | Бр | Ниобий | Nb | Б | Нп |

| Бериллии | Be | Л | Олово | Sn | — | О | |

| Бор | В | р | — | Осмий | Os | — | Ос |

| Ванадии | V | ф | Для вас | Палладий | Pd | — | Пд |

| висмут | Bi | Ви | Ви | Платина | Pt | — | Пл |

| Вольфрам | W | В | — | Празеодим | Pr | — | Пр |

| Гадолиний | Gd | — | Гн | Рений | Re | — | Ре |

| Галлий | Ga | Ги | Ги | Родий | Rh | — | Rg |

| Гафнии | Hf | — | Гф | Ртуть | Hg | — | Р |

| Германий | Ge | — | Г | Рутений | Ru | — | Pv |

| Гольмий | Но | — | ГОМ | Самарий | Sm | — | Сам |

| Диспрозий | Dv | — | ДИМ | Свинец | Pb | — | С |

| Европий | Eu | — | Ев | Селен | Se | К | СТ |

| Железо | Fe | — | Ж | Серебро | Ag | — | Ср |

| Золото | Au | — | Зл | Скандий | Sc | — | С км |

| Индий | In | — | Ин | Сурьма | Sb | — | Cv |

| Иридий | Ir | — | И | Таллий | Tl | — | Тл |

| Иттербий | Yb | — | ИТН | Тантал | Та | — | ТТ |

| Иттрий | Y | — | ИМ | Теллур | Те | — | Т |

| Кадмий | Cd | Кд | Кд | Тербий | Tb | — | Том |

| Кобальт | Co | К | К | Титан | Ti | Т | ТПД |

| Кремний | Si | С | Кр(К) | Т’лий | Tm | — | ТУМ |

| Лантан | La | — | Ла | Углерод | С | У | — |

| Литий | Li | — | Лэ | Фосфор | P | п | Ф |

| Лютеций | Lu | — | Люн | Хром | Cr | х | Х(Хр) |

| Магний | Mg | Ш | Мг | Церий | Ce | — | Се |

| Марганец | Mn | Г | Мц(Мр) | Цинк | Zn | — | Ц |

| Медь | Cu | Д | М | Цирконий | Zr | Ц | ЦЭВ |

| Молибден | Mo | М | — | Эрбий | Er | — | Эрм |

Статьи по теме

Алкидная смесь

Требования защиты окружающей среды вызвали энтузиазм к алкидным эмульсиям. Постоянные эмульсии можно получить из большинства алкидов при условии, что вязкость смол не очень большая и прилагаемых сдвиговых сил довольно для эмульгирования.

Свойства нержавейки

В современном мире нержавеющая сталь является неподменным материалом при производстве различных разновидностей изделий. Она применяется в пищевой, мед, металлургической и военной индустрии.

Марки нержавеющей стали

Сначала прошедшего столетия спецам в области металлургической индустрии удалось увидеть, что взаимодействие хрома и кислорода является лучше, чем с железом.

Легированная сталь: движок прогресса

Есть тыщи разных видов сталей, которые были сделаны для использования в самых различных целях. По большенному счету, их можно подразделить на легированные и углеродистые. Отличие легированной стали от углеродистой можно обрисовать в 2-ух словах. Если сталь имеет в собственном составе железо и углерод (плюс маленькое количество неизменных примесей – марганец, кремний, серу, фосфор и некие газы), то такую сталь именуют углеродистой. Если в процессе плавки углеродистой стали для получения особенных механических либо физических черт к ней добавляют легирующие добавки (хром, никель, ванадий и т.д. – подробнее о их ниже), то такую сталь именуют легированной.

Систематизация легированной стали

Легированная сталь бывает низколегированной, среднелегированной и высоколегированной. 1-ая содержит до 2,5% легирующих добавок, 2-ая – не наиболее 10%. Высоколегированная сталь в собственном составе может содержать до 50% легирующих «дополнений». В современной металлургии используют 10-ка два частей, которые по отдельности либо в разных композициях и пропорциях добавляют в углеродистую сталь для производства разных видов легированных сталей. Вот, например, только некие из их (обозначение легирующих частей в эталонах СНГ (Содружество Независимых Государств — региональная международная организация (международный договор), призванная регулировать отношения сотрудничества между государствами, ранее входившими в состав СССР) обозначено в скобках):

- Алюминий (Ю) – содействует удалению из стали фосфора, серы и кислорода

- Хром (Х) – наращивает крепкость, стойкость к коррозии и окислительным действиям

- Медь (Д) – увеличивает коррозийную стойкость

- Марганец (Г) – увеличивает жаропрочность, износостойкость, пластичность и прокаливаемость

- Никель (Н) – наращивает ударную и коррозийную стойкость

- Кремний (С) – улучшает магнитные характеристики

- Вольфрам – наращивает крепкость и твердость

- Ванадий – увеличивает антикоррозийную крепкость, ударную крепкость и вязкость

Все эти сплавы, естественно, систематизированы и имеют уникальные буквенно-цифровые обозначения. Особенная маркировка легированных сталей, выпущенных по неким эталонам СНГ (Содружество Независимых Государств — региональная международная организация (международный договор), призванная регулировать отношения сотрудничества между государствами, ранее входившими в состав СССР), дозволяет сходу найти, какие легирующие элементы были добавлены в сталь, в которой пропорции и какие характеристики, в итоге, имеет приобретенный материал.

Исторический экскурс

Самая 1-ая в истории населения земли легированная сталь содержала хром и была патентована в 1865 г. южноамериканским металлургом Джулиусом Бауром. Ее создание наладила бруклинская Chrome Steel Co., но фуррора на рынке проект не имел. Тем не наименее, новация вызвала жив энтузиазм у металлургического общества. Французский металлург Анри-Ами Брустляйн начал собственные опыты со сталью и колченогом. Скоро Брустляйн усовершенствовал процесс производства хромистой легированной стали и преобразовал ее в коммерчески удачный продукт. Брустляйн наладил создание пушечных снарядов, брони и инструментов, и его продукция доминировала на рынке легированной стали около 15 лет.

К слову, инструментальные легированные стали популярны до сего времени и обширно употребляются для выпуска режущих, измерительных, ударно-штамповых и остальных инструментов.

Раз уж мы задели систематизации легированных сталей, то отметим, что не считая инструментальных, также различают легированные конструкционные стали (как понятно из наименования, их используют для выпуска строй железных конструкций) и стали с особенными физическими и хим качествами (сюда относится, к примеру, высочайшая степень электронного сопротивления, магнетизм, жаропрочность и т.п.).

Но вернемся к г-ну Брустляйну. За свою работу по созданию блестящей стали, исследованию особенностей тепловой обработки и внедрения этого сплава французского металлурга заслуженно именуют «папой легированных сталей».

В то время как Брустляйн разрабатывал хромистые стали, британец Джеймс Райли организовал создание никелевой стали в Шотландии. Одна из сделанных им сталей, содержащая приблизительно 0,2% углерода и 5% никеля, владела прочностными качествами, которые представляли значимый энтузиазм для строительства и машиностроения. Эта сталь, обработанная прокаткой и отжигом, приблизительно на 40% была прочнее аналогичной стали без никеля.

Также на рубеже XIX и XX веков выпуск никелевой стали начал свое обширное распространение в США (Соединённые Штаты Америки — государство в Северной Америке). Так, сталь, содержащая 5% никеля, массово применялась при производстве велосипедов (из нее делали цепи и остальные элементы конструкции).

Равномерно легированная сталь «добралась» и до автопромышленности. Пионер производства каров в штате Индиана, Haynes-Apperson Company вымыслил один из первых каров с бензиновым движком в США (Соединённые Штаты Америки — государство в Северной Америке). Он именовался Brass Era либо карета-автомобиль. Оси Brass Era были сделаны из никелевой стали. К 1898 г. Haynes-Apperson Co выпускала одну машинку любые две-три недельки и продавала диковины за $2 тыс. (по тем временам баснословные средства).

Несколько позднее никелевые стали начали употреблять и при строительстве больших инфраструктурных объектов, включая Манхэттенский мост и мост Куинсборо в Нью-Йорке. В целом, по данным ASM International (Информационное общество по материалам) в 1900 г. в США (Соединённые Штаты Америки — государство в Северной Америке) было произведено около 3000 т легированной стали.

Фактически, конкретно автомобилестроители и положили начало величавой эре легированного материала. В 1-ые два десятилетия XX века количество видов легированной стали, применяемых в авто промышленности, резко возросло. В 1920 г. Уолтер Джомини из Мичиганского института, специализировавшийся в области металлургии и работавший в Studebaker Automobile Co., опубликовал перечень из 12 легированных сталей. Особенные характеристики этих сплавов, описанные ученым, по его заключению, могли на сто процентов удовлетворить все потребности автоиндустрии тех пор. Доп «трамплином» для предстоящего распространения легированных сталей стала 1-ая глобальная война. По подсчетам ASM International, в тот период количество легированной стали, производимой в США (Соединённые Штаты Америки — государство в Северной Америке), добивается уже 1 млн. т раз в год.

Применение легированной стали

Прошло наиболее, чем 100 лет, и сейчас есть сотки промышленных изделий, которые могут быть сделаны из легированной стали различного состава. К ним относятся трубы, пластинки, листы и рулоны, прутки, фитинги, фланцы, крепежные элементы и почти все другое. Они используются в самых различных отраслях индустрии – авто и горнодобывающей промышленности, машиностроении, дорожном и жилищном строительстве, производстве бытовой техники и т.п.

Например, в строительстве легированные стали употребляются при возведении масштабных современных конструкций – аэропортов, мостов, небоскребов и стадионов, дизайн которых подразумевает возведение железного каркаса. Характеристики легированной стали присваивают железным каркасам высшую крепкость, настолько нужную для таковых огромных объектов. Для роста прочности и понижения общего веса легированную сталь также используют в качестве усиления конструкций из бетона. Упомянем и о винтах, гвоздях и болтах – эти маленькие изделия из легированной стали также всераспространены весьма обширно.А вот при строительстве мостов употребляются и специальные легированные сплавы, к примеру, так именуемые кортеновские стали. За счет присутствия никеля, меди и хрома они обеспечивают мостам усовершенствованную защиту от коррозии.

Здесь уместно вспомянуть и о прочном железном прокате.Почаще всего промышленные покупатели продукции Метинвеста останавливают собственный выбор на прочной стали, подвергшейся термомеханической прокатке либо закалке с отпуском. При производстве прочного железного проката на предприятии употребляют ряд систем легирования стали, несколько спецрежимов жаркой прокатки и необыкновенную термообработку. По сопоставлению с классическими марками стали, прочный сплав служит подольше и наименее затратен в производстве и эксплуатации. Не считая не плохих характеристик прочности, материал различает завышенная ударная вязкость (он проявляет это свойство и на морозе), свариваемость и пластичность.

Перечисленные причины, также понижение металлоемкости прочной стали сделали ее нужной у потребителей, и продукт отыскал применение в разных промышленностях. Вообщем, как и остальные современные легированные стали. Их универсальность и красивые потребительские свойства разрешают дизайнерам не сдерживать полет собственных фантазий, а строителям присваивает убежденности в том, что превосходные современные сооружения из легированной стали возводятся на века.

Индивидуальности обработки легированных сталей

Сталь — это сплав железа и углерода с иными элементами, содержание углерода в нём не наиболее 2,14%.

По хим составу стали и сплавы разделяются на две огромные группы:

- углеродистая сталь в собственном составе содержит железо, углерод и неизменные примеси, присущие железоуглеродистым сплавам и создана для статически нагруженного материала;

- легированная сталь — добавляются легирующие элементы: хром, никель, вольфрам, ванадий, алюминий, кобальт, молибден, кремний, марганец и остальные. Чтоб получить наиболее высочайшие физикохимические и механические характеристики, чем в углеродистых сталях, эти элементы вводятся в процессе плавки.

Легировать — значит сплавлять, соединять. Элементы, вводимые в сталь, именуются легирующими, а стали, сплавленные с ними, получили заглавие легированных.

Отличительная изюминка легированных сталей (в том числе нержавеющих сталей) — завышенная твердость и крепкость. Это нужно учесть при подборе инструмента для шлифования. Нередко используются всепригодные абразивные материалы созданные для всех металлов. Это большая ошибка, которая приводит к нехорошим результатам — браку изделия, так именуемым прижогам.

Прижоги при шлифовании

Шлифование стали происходит 2-мя методами: с внедрением охлаждающей воды и без нее, когда ее подача невозможна. Одна из обстоятельств появления прижогов при шлифовании- это недостающее остывание либо неверный метод подвода воды для остывания.

Прижоги появляются в момент контакта абразивного зерна с обрабатываемой поверхностью. Температура в зоне соприкосновения увеличивается и может достигать 700°С. В процессе шлифования выделяется тепло, в итоге греется шлифовальный материал, поверхность детали и окружающий воздух.

Основная температура передается обрабатываемой детали, потому при снятии стружки на этом участке появляется моментальная температура. Она намного больше той температуры, которая установилась на поверхностном слое детали.

В итоге завышенных температур мы получаем 2 негативных результата:

- Разрушение гибкого шлифовального инструмента, который становится непригоден для предстоящей работы.

- Стружка стали плавится и спекается на абразивном зерне, в итоге происходит шлифование сплава сплавом, а не самими зернами, температура в месте обработки возрастает еще более. Это приводит к структурным нарушениям кристаллической сетки сплава.

| Обработанный сплав с прижогом | Обработанный сплав без прижога |

|

|

В местах структурных нарушений детали нередко образуются цвета побежалости, что и является прижогом. (Рис. 1)

Цвета́ побежа́лости — радужные цвета, образующиеся на гладкой поверхности сплава либо минерала в итоге формирования узкой прозрачной поверхностной оксидной пленки и интерференции света в ней.

Такие недостатки существенно усугубляют механические характеристики поверхности сплава — крепкость, надежность, срок службы. Это является браком.

Найти прижог можно при очевидном наличии цветов побежалости либо методом травления деталей, от которого не зависит свойство покрытия. Травление происходит в смесях этилового спирта, ацетона, азотной кислоты и этиленгликоля. Дальше промывают и осветляют детали с соляной либо серной кислотой. Если прижога нет, то покрытие будет светлым и, если есть недостаток поверхности, то темным.

Как избежать прижогов на поверхности легированных сталей

Как мы отметили выше, конкретно легированные стали (в том числе нержавеющие стали) почаще подвержены возникновению прижогов при шлифовании.

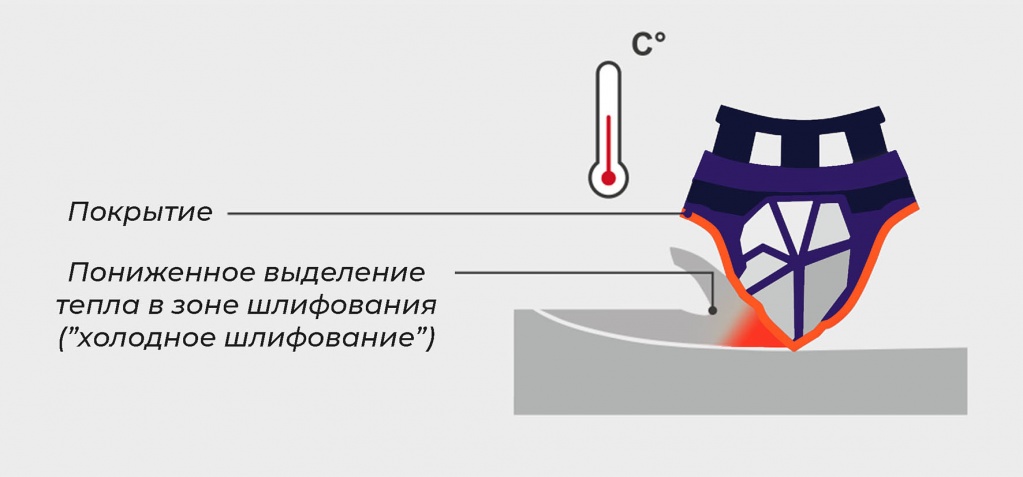

Для решения данной нам задачи отдел инноваторского развития ОАО (форма организации публичной компании; акционерное общество) “БАЗ» разработал серию шлифовальной шкурки и изделий из нее со особым охлаждающим покрытием.

Покрытие представляет собой смесь хим частей, которая противодействует свариванию частиц сплава с шлифовальными зернами. (Рис.2)

Гибкий шлифовальный инструмент с покрытием предназначен для сухой обработки легированных сталей и их сплавов.

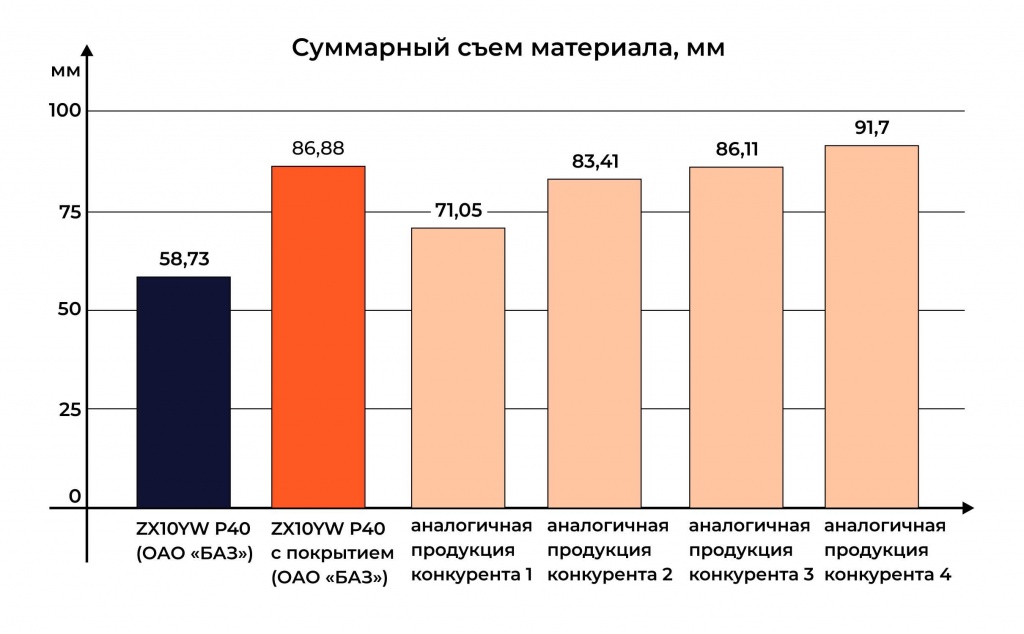

Сначала 2020 года отдел управления качеством Белгородского абразивного завода провел тесты, в каких ассоциировали эффективность шлифования легированной стали абразивными инструментами без покрытия и с покрытием. Также в испытании воспринимали роль подобные инструменты остальных производителей.(Рис. 3)

Достоинства использования шлифовального инструмента с охлаждающим покрытием TOP COOL:

- до 2-х раз выше производительность снятия материала относительно аналогичной серии шлифовальной шкурки без покрытия;

- существенное понижение температуры в зоне шлифования, что исключило возникновение прижогов и, соответственно, структурных конфигураций стали.

Гибкий шлифинструмент с охлаждающим покрытием TOP COOL

Для обработки изделий из легированных сталей, в том числе нержавеющих сталей, и их сплавов мы советуем употреблять последующие инструменты: