Быстрорежущие инструментальные стали: марки, свойства, маркировка

Таковой материал, как быстрорежущие стали, различается неповторимыми качествами, что дает возможность применять его для производства инструментов, владеющих завышенной прочностью. Свойства сталей, относящихся к группы быстрорежущих, разрешают создавать из их инструменты самого различного предназначения.

Фрезы, метчики, развертки – обычные изделия, производимые из качественной быстрорежущей стали

Свойства быстрорежущих сталей

К группы быстрорежущие стали относят сплавы, хим состав которых дополнен рядом легирующих добавок. Благодаря таковым добавкам сталям придаются характеристики, дозволяющие применять их для производства режущего инструмента, способного отлично работать на больших скоростях. Быстрорежущие инструментальные стали от обыденных углеродистых сплавов как раз и различает то, что инструмент, который из их сделан, может с фуррором применяться для обработки жестких материалов на завышенных скоростях.

Фрезеровка детали на проф гравировальном станке

К более приметным чертам, которыми различаются быстрорежущие стали разных марок, необходимо отнести последующие.

- Твердость, сохраняемая в жарком состоянии (жгучая твердость). Как понятно, хоть какой инструмент, применяемый для выполнения обработки резанием, в процессе таковой обработки активно греется. В итоге нагрева обыденные инструментальные стали подвергаются отпуску, что в итоге приводит к понижению твердости инструмента. Такового не происходит, если для производства была применена быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000. Что типично, стали быстрорежущих марок, которые нередко именуют быстрорезы, владеют даже наименьшей твердостью по сопоставлению с обыкновенными углеродистыми, если температура резания находится в обычных границах: до 2000.

- Завышенная красностойкость. Данный параметр хоть какого сплава охарактеризовывает период времени, в течение которого инструмент, сделанный из него, способен выдерживать высшую температуру, не теряя собственных начальных черт. Быстрорежущие стали в качестве материала для производства режущего инструмента не имеют для себя равных по данному параметру.

- Сопротивление разрушению. Режущий инструмент, не считая возможности переносить действие завышенных температур, должен различаться и усовершенствованными механическими чертами, что полностью показывают стали быстрорежущих марок. Инструмент, сделанный из таковых сталей, владеющий высочайшей прочностью, может удачно работать на большенный глубине резания (сверла) и на больших скоростях подач (резцы, сверла и др.).

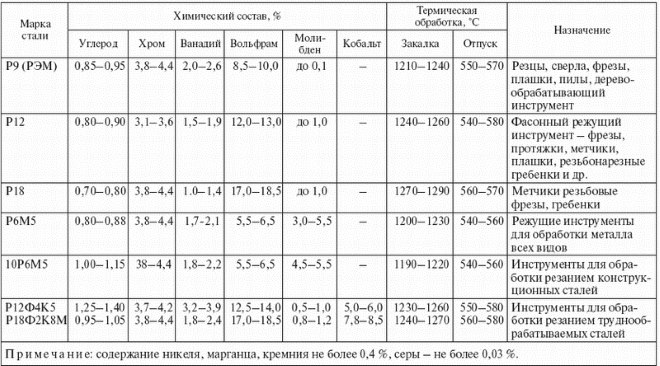

Свойства и предназначение быстрорежущих сталей

Расшифровка обозначения марок сталей

Вначале быстрорежущая сталь как материал для производства режущих инструментов была придумана английскими спецами. С учетом того, что инструмент из таковой стали может употребляться для скоростной обработки металлов, этот материал окрестили «rapidsteel» (слово «рапид» тут как раз и значит высшую скорость). Такое свойство данных сталей и выдуманное им в свое время английское заглавие послужили предпосылкой того, что обозначения всех марок данного материала начинаются с буковкы «Р».

1-ая цифра, стоящая опосля буковкы Р в обозначении стали, показывает на процентное содержание в ней такового элемента как вольфрам, который почти во всем и описывает главные характеристики данного материала. Не считая вольфрама быстрорежущая сталь содержит в собственном составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно знаками Ф, М и К. Опосля каждой из таковой буковкы в маркировке стоит цифра, указывающая на процентное содержание соответственного элемента в хим составе стали.

Пример расшифровки марки быстрорежущей стали

Зависимо от содержания в составе стали тех либо других частей, также от их количества, все подобные сплавы делятся на три главных группы. Найти, к какой из категорий относится сталь, довольно просто, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято делить на последующие группы:

- сплавы, в каких кобальта содержится до 10%, а вольфрама до 22%; к таковым сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не наиболее 5% кобальта и до 18% вольфрама; таковыми сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в каких как кобальта, так и вольфрама содержится не наиболее 16%; к таковым сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, свойства сталей, относящихся к группы быстрорежущих, в большей степени определяются содержанием в их такового элемента как вольфрам. Следует подразумевать, что если в быстрорежущем сплаве содержится очень огромное количество вольфрама, кобальта и ванадия, то из-за формирования карбидной неоднородности таковой стали режущая кромка инструмента, который из нее сделан, может выкрашиваться под действием механических нагрузок. Таковых недочетов лишены инструменты, сделанные из сталей, содержащих в собственном составе молибден. Режущая кромка схожих инструментов не только лишь не выкрашивается, да и различается тем, что имеет однообразные характеристики твердости по всей собственной длине.

Маркой стали для производства инструментов, к которым предъявляются завышенные требования по их технологическим чертам, является Р18. Владея тонкодисперсной внутренней структурой, таковая сталь показывает хорошую износостойкость. Преимуществом использования стали данной марки является к тому же то, что при выполнении закалки изделий из нее они не перенагреваются, что не скажешь о быстрорежущих сплавах остальных марок. Из-за довольно высочайшей цены инструментов, сделанных из стали данной для нас марки, ее нередко подменяют на наиболее дешевенький сплав Р9.

Технические свойства стали марки Р18

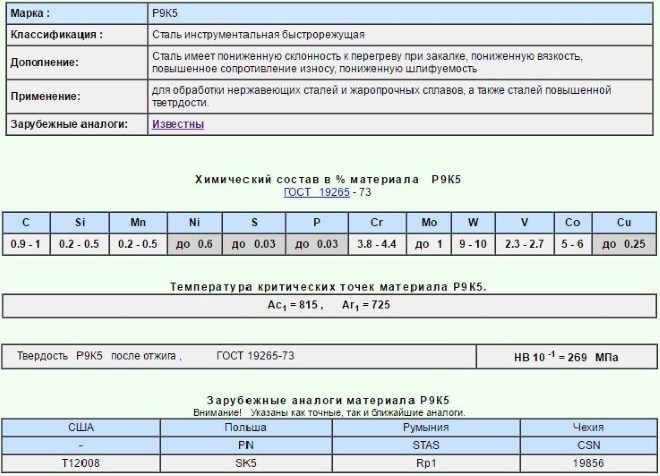

Довольно низкая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим чертам почти во всем идентична с быстрорежущим сплавом Р18, разъясняется рядом недочетов данного материала. Более весомым из их будет то, что в отожженном состоянии таковой сплав просто поддается пластической деформации. Меж тем сталь марки Р18 также не лишена недочетов. Так, из данной стали не изготавливают высокоточный инструмент, что разъясняется тем, что изделия из нее плохо поддаются шлифовке. Отличные характеристики прочности и пластичности, в том числе и в нагретом состоянии, показывают инструменты, сделанные из стали марки Р12, которая по своим чертам также идентична со сталью Р18.

Характеристики стали марки Р9К5

Способы производства и обработки

Для производства инструментов, изготавливаемых из быстрорежущих сплавов, употребляются две главные технологии:

- традиционный способ, который подразумевает разливку расплавленного сплава в слитки, в предстоящем подвергающиеся проковке;

- способ порошковой металлургии, при котором расплавленный сплав распыляется с помощью струи азота.

Схожая разработка помогает избежать формирования карбидных ликваций в готовом изделии, также дает возможность подвергнуть его подготовительному отжигу и предстоящей закалке. Не считая того, данная разработка производства дозволяет избежать такового явления, как «нафталиновый излом», которое приводит к значительному увеличению хрупкости готового изделия, сделанного из быстрорежущего сплава.

Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые содействуют наилучшему растворению в их легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры. Опосля выполнения закалки быстрорежущие сплавы имеют в собственной структуре до 30% аустенита, что не самым наилучшим образом сказывается на теплопроводимости материала и его твердости. Для того чтоб уменьшить количество аустенита в структуре сплава до малых значений, употребляются две технологии:

- проводят несколько циклов нагрева изделия, выдержки при определенной температуре и остывание: неоднократный отпуск;

- перед выполнением отпуска, изделие подвергается остыванию до довольно низкой температуры: до –800.

Улучшение свойства изделий

Чтоб инструменты, сделанные из быстрорежущих сплавов, владели высочайшей твердостью, износостойкостью и коррозионной устойчивостью, их поверхность нужно подвергнуть обработке, к способам выполнения которой относятся последующие.

Быстрорежущие инструментальные стали для производства прочного инструмента

Быстрорежущие инструментальные стали владеют рядом особенных параметров, которые и обуславливают их активное внедрение для производства различных инструментов завышенной прочности.

1 Быстрорежущие инструментальные стали – главные свойства

Под быстрорежущими сталями соображают легированные стали, которые выполняются почти всегда только для выпуска инструмента для резки металлов, который может работать на больших скоростях. Основное их отличие от углеродистых инструментальных сталей заключается конкретно в том, что они способны обеспечивать резание жестких изделий в скоростном режиме.

Сталь быстрорежущая инструментальная владеет последующими главными чертами:

- Жгучая твердость. При работе инструмент для резки выделяет тепло, при этом очень активно. Часть данной для нас термический энергии (время от времени до 80 процентов) идет на его разогрев, что вызывает отпуск материала и существенное уменьшение его твердости. Из-за этого явления инструмент, изготовленный из обыденных углеродистых сталей, теряет свою твердость. Быстрорежущая же сталь сохраняет твердость при температурах до 600 °C, что обуславливает огромную производительность изделий из нее. Заметим – при обычных температурах резки (не наиболее 200 °C) твердость быстрорежущей стали является даже ниже обыкновенной углеродистой.

- Красностойкость. Величина, определяющая временной просвет, в течение которого инструмент способен выдерживать без утраты собственных рабочих параметров высшую температуру. Все марки быстрорежущих сталей имеют высочайший показатель красностойкости. По этому показателю им сейчас нет равных.

- Сопротивление разрушению. Высочайшие механические свойства не наименее важны для производительности режущего инструмента. Быстрорежущие стали описываются высочайшей прочностью, гарантирующей возможность производства инструмента с большенный глубиной и подачей резания.

2 Быстрорежущая сталь – маркировка

Сталь для производства быстрорежущего инструмента была придумана в Британии. По-английски ее заглавие звучит как «rapid steel» (рапид в переводе значит скорость). По данной для нас причине быстрорежущие стали имеют такие марки, которые начинаются с большей литеры Р. Опосля нее числом указывается (в процентах), сколько содержится вольфрама в сплаве. Дальше идут буковкы Ф, М и К с числами, определяющими, соответственно, процент ванадия, молибдена и кобальта.

Зависимо от содержания тех либо других хим частей в сплаве можно поделить на три группы все быстрорежущие стали, маркировка верно указывает, к какому виду относится определенная сталь. Она быть может с содержанием:

- кобальта до 10 % и вольфрама до 22 % (стали Р6М5Ф2К8, Р10М4Ф3К10 и остальные);

- кобальта не наиболее 5 % и вольфрама до 18 % (Р9К5, Р10Ф5К5, Р18Ф2К5);

- без кобальта с вольфрамом не наиболее 16 % (Р65М, Р12, Р18, Р9).

Режущие способности быстрорежущих сплавов зависят, до этого всего, от содержания в их вольфрама. Стоит знать, что при высочайшем содержании этого элемента, также кобальта и ванадия отмечается карбидная неоднородность стали, способная привести к тому, что режущие кромки инструмента при эксплуатации будут раскрашиваться. Содержащие же молибден составы фактически по всей длине пореза имеют постоянные характеристики твердости.

Для производства высокоточных инструментов с завышенными требованиями к их технологическим способностям обычно применяется сталь Р18. Она характеризуется хорошей износостойкостью за счет тонкодисперсной структуры. Закалка стали Р18 проходит без явления перегревания, что может наблюдаться при закаливании других марок быстрорежущих сплавов. Но себестоимость ее выпуска довольно высока, потому часто ее подменяют сталью Р9.

Р9 приблизительно подобна по режущим свойствам Р18. При этом в отожженном состоянии она весьма просто поддается деформации (пластической). Недочетом Р18 можно считать то, что шлифование сплава с таковым составом затрудняется, а означает, сталь недозволено использовать для высокоточного инструмента. А вот Р12 характеризуется неплохой прочностью, пластичностью в жарком состоянии и вязкостью. По главным характеристикам она также похожа на Р18.

3 Создание быстрорежущих сталей и их обработка

На данный момент используются две технологии производства быстрорежущей стали:

- распыление азотом струи водянистого сплава (порошковая методика);

- разливка в слитки, прокатка и предстоящая проковка (традиционный способ).

Почаще употребляется традиционная методика, которая подразумевает учет ряда особенностей обработки сталей, относимых к группе быстрорежущих. Во-1-х, нужно избежать карбидной ликвации в готовом сплаве, вызываемой недостаточной проковкой сплава. Во-2-х, закалка быстрорежущей стали в неотклонимом порядке предваряется отжигом. Если не придерживаться данного требования, готовые изделия будут хрупкими из-за так именуемого «нафталинового излома».

Конкретно закалка осуществляется при температурах, которые не стают предпосылкой роста зерна в α-железе, и при всем этом гарантируют самую большую растворимость в нем легирующих добавок. Закаленная сталь имеет в собственной структуре до 30 процентов аустенита, который понижает характеристики теплопроводимости материала и твердости инструмента. «Убрать» излишний аустенит можно 2-мя методами:

- неоднократным отпуском: несколько попорядку идущих процедур нагрева, выдержки и остывания;

- холодом: перед отпуском сплав охлаждается до – 80 °C.

Обозначенные процедуры не дают способности на сто процентов удалить аустенит из стали, но обеспечивают существенное уменьшение его количества.

4 Поверхностная обработка изделий из быстрорежущих сталей

Она нужна для доп роста износостойкости, твердости и коррозионной стойкости инструментов для резания. На данный момент существует некоторое количество видов их поверхностной обработки:

- Азотирование. Бывает газовым (смесь 80 % азота и 20 аммиака) и аммиачным (осуществляется в атмосфере аммиака в течение 10–40 минут) при температуре около 660 °С (минимум 550). Наименьшая хрупкость поверхностного слоя достигается при использовании первой методики азотирования.

- Цианирование. Быть может газовым (композиция науглероживающего газа и аммиака) – продолжается от 1,5 до 3 часов, водянистым (расплавы KOH, Na2CO3 или NaCN) – от 5 до 30 минут при температуре около 560 °С.

- Сульфидирование. Используются водянистые расплавы (K4Fe(CN)6 – 3–4 %, BaCl2 – около 25 %, NaCl – до 17 %) с внесением добавочно соединений серы (KCNS, FeS). Продолжительность процедуры – 45–180 минут, температура – от 450 до 560 градусов по Цельсию.

Также часто инструменты из быстрорежущей стали обрабатывают паром в особых печах (они являются на сто процентов герметичными). Поначалу сеанс длится около 25 минут, при всем этом изделия подвергаются действию давления от 1 до 3 Мпа при температуре 300–350 °С. На втором шаге инструмент выдерживают до 1-го часа, потом охлаждают до 300 градусов в атмосфере пара, прекращают его подачу, и охлаждают на открытом воздухе (пореже – конкретно в печи). Концом таковой процедуры является промывка инструмента в веретенной жаркой воды (в масле).

Все описанные виды обработки допускается создавать опосля шлифования, тепловой обработки и заточки инструмента.

Быстрорежущая сталь

Быстрорежущие стали относятся к инструментальному типу, потому что их употребляют в производстве режущего инструмента. Их основное отличие от остальных железных сплавов состоит в том, что их применение дает возможность производить порезку сплава на весьма больших скоростях, а значить еще под действием высочайшей температуры.

Главные свойства стали

Главными качествами быстрорежущей стали являются:

- твердость под действием высочайшей температуры. Во время работы инструмент греется (до температуры 80 °С и выше) и метал, с которого он сделан, становится мягеньким. Это свойство типично конкретно для углеродистой стали. Для быстрорежущей стали верхний предел температуры находиться на уровне 600 °С, а значить что изделия из нее могут употребляться с наилучшей продуктивности, потому что не будут становиться мягенькими при работе. Также необходимо знать, что твердость быстрорежущей стали при обычной температуре (не больше 200 °С) ниже, чем углеродной;

- красностойкость. Это параметр обозначает просвет времени, за который инструмент может выдерживать высшую температуру, не теряя собственных свойств. По этому показателю быстрорежущей стали просто нет конкуренции;

- сопротивление разрушению. Быстрорежущие стали относятся к прочному классу, который можно применять для сотворения специального инструмента с большенный глубиной и подачей порезки.

Маркировка

При изготовлении быстрорежущей стали употребляются последующие сплавы:

- вольфрам;

- молибден;

- ванадий;

- кобальт.

От их содержания зависит свойство изделия. Потому в маркировке стали указывается процентное количество того либо другого сплава в стали. Также беря во внимание, что быстрорежущая сталь на британском языке звучит как “rapidsteel”, то обозначение маркировки начинается с буковкы Р. Пример, маркировки: Р10М4Ф3К10, эти буковкы и числа обозначают, что в материале содержатся 4% молибдена, 3% ванадия и 10% кобальта.

Зависимо от содержания в ней хим частей вся сталь делится на три огромные группы:

- кобальта до 10%, это быстрорежущие стали марки Р10М4Ф3К10, Р6М4Ф3К8;

- кобальта меньше 5%, марки Р9К5, Р18Ф2К5;

- и совершенно без кобальта, но с вольфрамом не наиболее 16%, марки Р65М.

На режущие характеристики сплава основное воздействие оказывает наличие в изделии вольфрама. Но если его содержание в сплаве весьма высочайшее, то в этом случае инструмент при эксплуатации будет раскрашиваться. Молибден добавляет сплаву твердости.

Число опосля буковкы «Р» на маркировке изделия обозначает его крепкость, чем оно выше, тем эта сталь надежней и может употребляться для производства высокоточного инструмента.

За границей на инструменте, который изготовлен из быстрорежущей стали делается надпись HSS (High Speed Steel).

Изготовка стали

Изготовка и обработка быстрорежущих сталей происходит с внедрением 2-ух различных технологий:

- порошковой металлургии, которая предугадывает распыление азотом струи водянистого метала;

- традиционный способ, сущность которого заключается в разливке водянистой стали по слиткам, с следующей прокаткой и проковкой. Этот метод применяется более нередко, потому что дозволяет избежать неоднородного распределения карбидов в структуре стали (карбидная ликвация), а следующая закалка быстрорежущей стали дозволяет сделать лучше ее твердость и крепкость.

На свойство материала существенно влияет таковой процесс, как проковка.

Поверхность материала с целью наиболее долгой эксплуатации изделия добавочно обрабатывается. Есть последующие методики ее обработки:

- Азотирование. Этот процесс быть может газовым и аммиачным. Все происходит при высочайшей температуре. Стоит увидеть, что наиболее надежное изделие выходит при использовании первого метода азотирования.

- Цианирование. Быть может газовым либо водянистым. Процесс цианирования газом продолжается около 1,5-3 часа, жидкостью – 5-30 минут;

- Сульфидирование. Происходит с внедрением особых водянистых расплавов. Процесс продолжается от 45 минут до 2,5 часов при температуре 450 до 550°С

Для наилучшей прочности инструменты, сделанные с быстрорежущей стали, добавочно обрабатывают паром в особых герметичных печах.

Применение

В крайнее время применение быстрорежущей стали в производстве уменьшилось, потому что все почаще для производства инструмента употребляются твердые сплавы. С данной для нас стали делают, обычно, остроконечный инструмент – дрели, фрезы, метчики, токарные резцы и т. д.

сталь марки Р9 (вольфрамовая) – употребляют для производства обычных инструментов, которые не надо очень отшлифовывать. Это могут быть резцы, фрезы, зенкеры;

сталь марки Р9 (вольфрамовая) – употребляют для производства обычных инструментов, которые не надо очень отшлифовывать. Это могут быть резцы, фрезы, зенкеры;- сталь марки Р18 – применяется для производства сложных износостойких инструментов;

- Р9К9 и остальные содержащие кобальт берут для обработки деталей, изготовленных из жаропрочных противокоррозионных сплавов;

- сплавы типу Р9Ф5 и остальные в составе, которых есть ванадий, употребляют для производства инструмента для чистовой обработки.

??

сталь марки Р9 (вольфрамовая) – употребляют для производства обычных инструментов, которые не надо очень отшлифовывать. Это могут быть резцы, фрезы, зенкеры;

сталь марки Р9 (вольфрамовая) – употребляют для производства обычных инструментов, которые не надо очень отшлифовывать. Это могут быть резцы, фрезы, зенкеры;