Применение легированных сталей. Систематизация и маркировка сплавов

Уже наиболее 3 000 лет население земли обрабатывает железо изготавливая разные орудия, машинки, домашнюю утварь. Невзирая на относительно высочайшие механические характеристики этого сплава его разрушение в итоге коррозии не содействует длительному использованию стальных изделий на открытом воздухе.

Ещё одним значимым ограничением в использовании данного сплава является его низкие эстетические свойства. Чтоб значительно сделать лучше данные характеристики при производстве стали употребляются добавки придающие устойчивость к окислению, возникновению на её поверхности блеска и существенному повышению прочности сплава.

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических параметров которой введены особые легирующие элементы. Процент добавок в составе невелик, но даже при незначимой концентрации, физические характеристики сплава улучшаются в пару раз.

Зависимо от вида применяемых добавок при производстве стали сплав приобретает последующие характеристики:

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- крепкость.

Для придания перечисленных свойств в состав добавляют последующие сплавы:

- хром;

- никель;

- молибден;

- вольфрам;

- медь.

Часто в углеродистую сталь довольно добавить 1 — 3% легирующих частей для придания ей нужных параметров и свойств.

Виды легированных сталей

От процентного содержания добавок стали делятся на:

- Низколегированные — содержание добавок наименее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — наиболее 10%.

Также легированные стали разделяются на последующие виды:

- конструкционные;

- инструментальные;

- с особенными физическими качествами.

Конструкционные и инструментальные изделия употребляются в тех областях применения металлов, где нужна завышенная крепкость. Легированные стали с особенными физическими качествами могут быть устойчивыми к коррозии, высочайшей температуре и к химически брутальным средам.

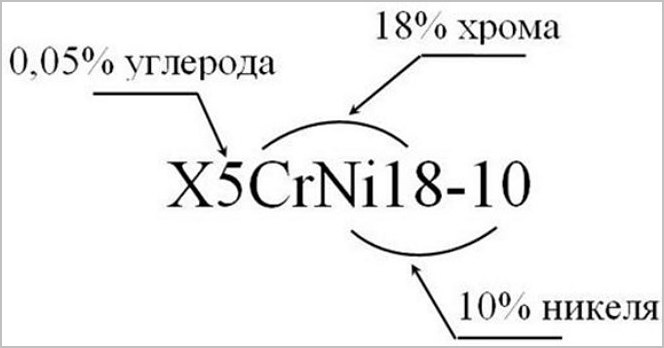

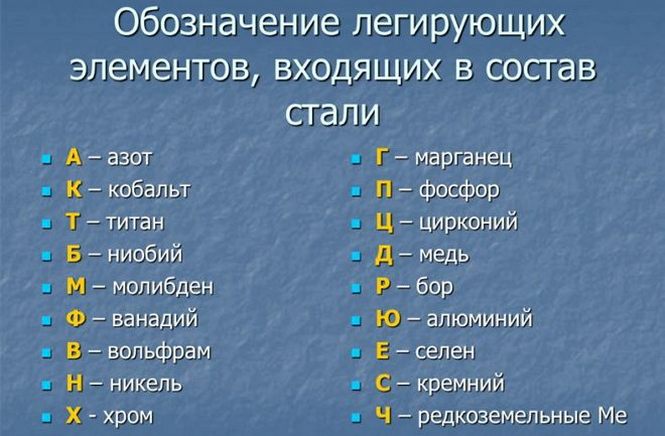

Маркировка легированных сталей

Из-за огромного контраста сплавов с улучшающими добавками возникла необходимость в их маркировке. Легированные стали систематизация и маркировка которых будет приведена ниже весьма просто идентифицировать по буквенному обозначению, также по указанию процентного состава тех либо других веществ в сплаве.

Маркировка содержит в себе буковкы, которые обозначают назначение сплава.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — высококачественная и качественная легированная сталь.

Также в сплавах могут содержаться последующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные сплавы — Ч

Если легированные стали маркировка которых опосля букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет гласить о том, что в материале содержание легирующего элемента наименее 1,5%. Для вышеперечисленных металлов имеется исключение из данного правила, из-за воздействия на механические характеристики сплава даже 10-х толикой процента.

Если перед буквенным обозначением стоит цифра, то это показатель содержания кремния, а размещение цифр опосля буковкы показывает процентное соотношение обозначенных хим частей.

Применение легированных сплавов

Благодаря высочайшим эксплуатационным чертам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строй материалов.

Детали машин обычно изготавливают из перлитных металлов. К данной для нас группы материалов относятся низколегированные и среднелегированные стали, которые опосля отжига имеют структуру позволяющую просто обрабатывать сплав при помощи режущего инструмента.

Низколегированные стали благодаря завышенным прочностным чертам разрешают значительно сберегать валютные средства при строительстве крупногабаритных сооружений и машин. К примеру, в судостроительстве благодаря использованию материала удаётся уменьшить толщину используемого сплава.

Легированные стали с добавками хрома обширно употребляются для производства изделий, которые устойчивы к действия молочной и уксусной кислоты, также последующих деталей работающих под значимым давлением:

- Поршневые пальцы, карданные крестовины и остальные изделия созданные для эксплуатации в критериях завышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, также остальные изделия для работы на малых и средних скоростях.

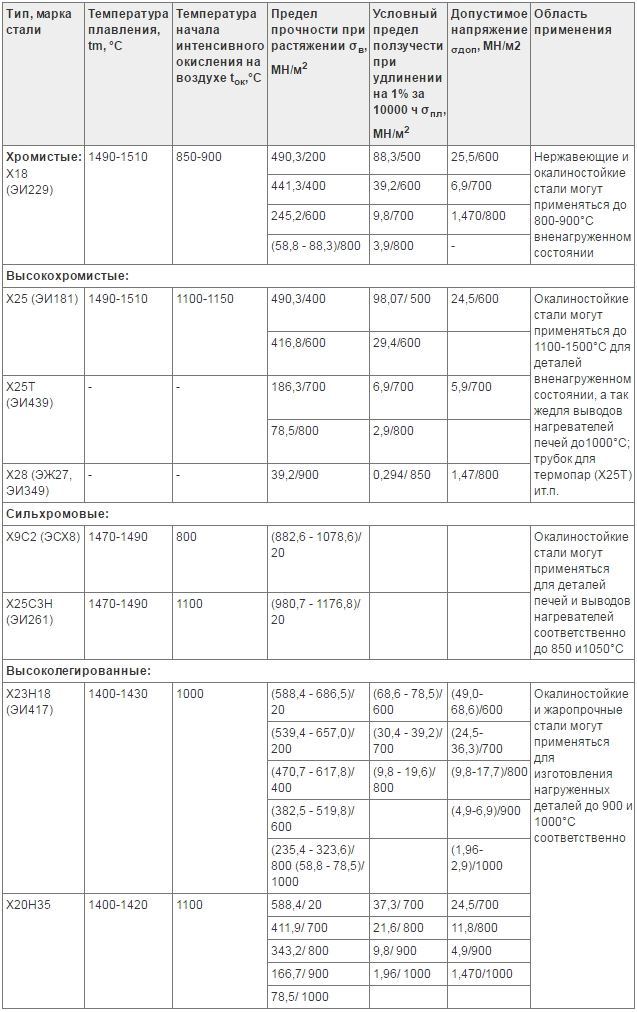

Высоколегированная сталь обширно употребляется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высочайшим температурам и способны работать в критериях до +1100 градусов.

Некие виды сплавов благодаря особенным термическим качествам имеют особое применение, к примеру:

- ЭН42 — материал владеет коэффициентом расширения таковым же как и у стекла, потому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — владеет неизменной упругостью, которая не меняется в температурных границах от минус 50 до +100 градусов. Благодаря неизменяемой упругости таковой материал обширно употребляется для

производства пружин для часовых устройств и стрелочных измерительных устройств. - И36 — сплав владеет нулевым коэффициентом температурного расширения, потому совершенно подступает для производства разных стандартов и калибровочных изделий.

Сварка легированных сталей: индивидуальности

Легированные сплавы владеют неплохой пластичностью, потому из их можно сделать сложные конструкции способом сварки. Из-за различного содержания добавок любой тип легированных изделий имеет свои индивидуальности.

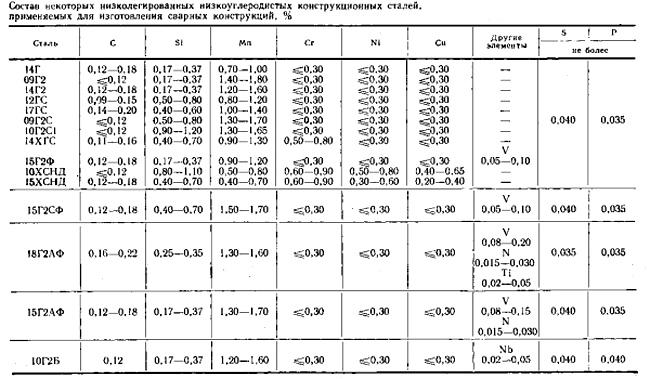

Сварка низколегированных сталей

Изюминка сварных соединений низколегированных сталей заключается в высочайшей сопротивляемости прохладным трещинкам и хрупкому разрушению. Но, такие характеристики соединительного шва можно достигнуть лишь при правильном сваривании.

Если процесс подготовительного нагрева будет нарушен или сварной шов подвергнется очень резвому остыванию сплав может получить в местах соединения микроскопичные повреждения, которые существенно уменьшат крепкость всей конструкции.

Низколегированные стали марки 10Г2СД, также 14ХГС и 15ХСНД свариваются с внедрением аппарата неизменного тока с оборотной полярностью. Электроды для сваривания обязаны иметь фтористо-кальциевое покрытие. Величина сварочного тока обязана буквально соответствовать типу электрода, толщине сплава и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали обязана осуществляться без перерыва, чтоб весь шов был выполнен без при температуре сплава не наименее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

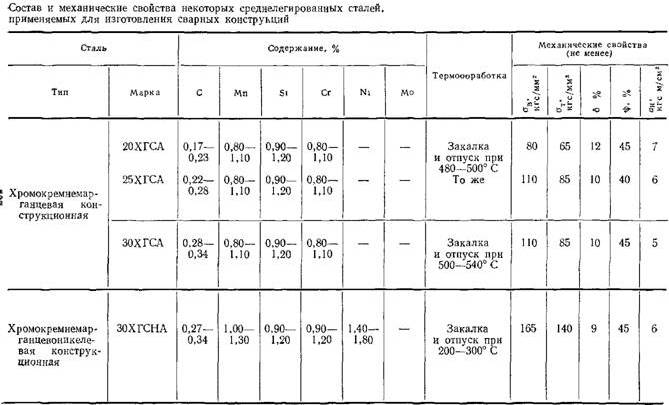

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей нужно употреблять сварочные материалы, в каких содержание легирующих частей обязано быть меньше, чем в свариваемом материале.

Лишь при использовании таковых материалов можно достигнуть получения шва с высочайшей устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превосходит 5 мм, то высочайшего свойства соединения можно достигнуть при использовании аргонодуговой сварки.

Если для соединения деталей употребляется газовая сварка, то в качестве источника горения следует использовать ацетилен в консистенции с кислородом.

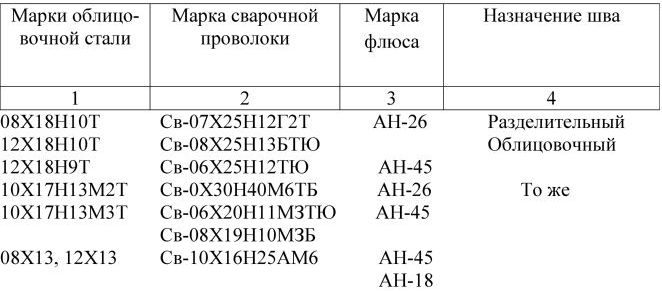

Сварка высоколегированных сталей

Если для производства железных деталей применяется высоколегированная сталь, то в этом случае следует использовать сварочное оборудование с наименьшим термическим захватом материала. Это нужно для понижения вероятности коробления сплава во время сварки, из-за огромного содержания в составе сплава разных примесей.

Электронная сварка высоколегированных сплавов осуществляется с внедрением электродов с фтористокальциевым покрытием. В этом случае удаётся достигнуть больших характеристик механической и хим прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей не нужно. В исключительных вариантах может быть внедрение газовой сварки для соединения жаропрочного высоколегированного железного листа шириной не наиболее 2 мм.

Заключение

Применение легированных сплавов при изготовлении железных деталей и конструкций дозволяет придать ним нужные физические свойства. При работе с таковыми сплавами обозначение легирующих частей в стали помогает подобрать заготовку с подходящими параметрами, из которой потом будет сделана система.

При использовании таковых сплавов нужно не только лишь знать их состав, но и методы соединения с помощью сварки. Потому если следовать советам изложенным в данной статье, то можно получить качественное изделия с данными параметрами.

Систематизация и маркировка легированных сталей

«МИНПРОМ ГРУПП» дает темный металлопрокат по низким ценам в регионе. Обеспечиваем порезку, погрузку и доставку на объект с четким соблюдением сроков и на самых прибыльных критериях.

Легированные стали являются одним из главных материалов для сотворения металлопрокатной продукции. Это стали, в которые для того, чтоб достигнуть черт высочайшего уровня вводят доп хим элементы в маленьком количестве. Это хром, кобальт, титан, никель, молибден, вольфрам и остальные элементы.

Систематизация легированных сталей

Легированные стали имеют свою систематизацию по нескольким признакам:

- По составу (процентному содержанию того либо другого элемента);

- По высококачественным чертам;

- По структуре опосля остывания стали на воздухе и в сбалансированном состоянии;

- По области применения.

По структуре равновесия, легированные стали могут быть:

- При излишке в структуре феррита, доэвтекгоидные стали;

- С перлитной структурой стали именуют эвлектоидные;

- Если в структуре есть излишек вторичных карбидов, такие стали — заэвлектоидные;

- При излишке первичных карбидов сталь именуют ледебуритной.

В литом виде лишниие карбиды вместе с астенитом образуют эвтектику — ледебурит, который при ковке либо прокатке развивается на обособленные карбиды и аустенит. По правилам, если содержание углерода наиболее 2%, стали должны относится к металлическим, другими словами чугуны при наличии ледебурита не куются. В легированных сталях ледебурит возникает при наименьшем содержании углерода. Присутствие ледебурита не делает неосуществимой ковку легированной стали, но существенно затрудняют ее. Есть еще разновидности промежных классов стали, но они наименее нередко встречаются, это ферритный, полуферритный, аустенитный, полуастенитный класс стали.

Легированные стали систематизируют по состоянию структуры опосля остывания на воздухе, обуславливается таковая систематизация тем, что меняется процент содержание легирующих частей. Классы по данной систематизации возникли, потому что при увеличении количества содержащихся легированных частей, устойчивость аустенита в перлитной области вырастает, а температурная область мартенситного перевоплощения снижается.

Металлопрокат по низким ценам | Прайс Лист в Днепре от МинПром Групп!

Металлопрокат по низким ценам | Прайс Лист в Днепре от МинПром Групп!

Выделяют такие виды стали:

- Перлитные с менее количеством легированных частей;

- Мартенситные стали — обычное содержание легированных частей;

- Аустенитные стали — высочайший уровень содержание легирующих частей.

Данную систематизацию предложил французкий ученый Л. Гийе, а вот систематизацию по сбалансированному состоянию именуют в честь ученого Обергоффера.

На диаграмме виден распад аустенита для различного вида сталей: перлитного (ф), мартенситного (б), аустенитного (в) классов.

Для легированных сталей перлитных кривая скорости остывания на воздухе будет пересекать область распада и в итоге выполняются структуры: тростит, сорбит и перлит.

Мартенситные стали имеет область перлитного распада, сдвинутую на право. Аустенит переохлаждается без распада до температур мартенситного перевоплощения. Появляется в итоге мартенсит.

Сталь сохранит аустенитное состояние при сдвигании области перлитного распада на право и понижении мартенситной точки, что приводит ее область отрицательных температур.

Систематизация сталей по составу:

- Никелевые;

- Хромистые;

- Хромоникелевые;

- Хромоникельмолибденовые и т.д.

Применение легированных сталей

Различают стали по области применения:

- Конструкционная сталь — нередко употребляется в машиностроении. В свою очередь такие стали тоже делятся на два вида — цементуемые и улучшаемые;

- Строй стали — по составу собственному они близки к конструкционным, но не поддаются долговременной тепловой обработки, нередко употребляются в строительстве. В их содержится малый процент легирующих частей, и именуются они нередко низколегированными сталями;

- Инструментальная сталь — создана для производства инструментов различного типа.

Маркировка легированных сталей по ГОСТу

Маркировка стали содержит внутри себя всю информацию о ее свойствах и назначении. Буковкой обозначают наличие определенного легирующего элемента: Н-никель, К-кобальт, Х-хром, Г-марганец, Д-медь, Р-бор, Б-ниобий, Ю-алюминий, М-молибден, Ц-цирконий, С-кремний, Т-титан, В-вольфрам, П-фосфор, ч-редкоземельные сплавы, А-азот, Ф-ванадий.

Числа, идущие первыми в обозначении, демонстрируют содержание углерода в сотых толиках процента. Опосля букв цифра указывает количество легирующих частей, лишь если в составе их больше, чем 1%, если меньше, цифра отсутствует.

Компания МИНПРОМ ГРУПП дает металлопрокат по низким ценам из различных видов стали. Наши консультанты мастерски проконсультируют вас по составу, технологии производства и по предназначению того либо другого металлопроката. У нас можно приобрести продукцию металлопроката по легкодоступным ценам и на взаимовыгодных критериях.

Легирование стали

Сталь представляет собой сплав железа (не меньше 45%) и углерода (до 2,14%). Крайний увеличивает прочностные свойства металлов, при всем этом, если ассоциировать с химически однородным сплавом, понижает их пластичность. В процессе производства стали концентрация углерода специально доводится до нужных значений. Контроль за содержанием углерода дозволяет получать некоторое количество видов стали:

- Низкоуглеродистую – содержание углерода не наиболее 0,25%.

- Среднеуглеродистую – не наиболее 0,6%.

- Высокоуглеродистую – 0,6 – 2,14%.

В сплаве также могут обнаруживаться и другие примеси, потому стали классифицируются как легированные и нелегированные. Крайние представляют собой железно-углеродный сплав, в составе которого находятся и остальные элементы в виде примесей либо добавок меньше установленного предельного содержания.

Легированные стали

Элементы, содержание которых превосходит обыденное предельное значение, обозначенное в эталонах, именуются легирующими добавками. Изменение хим состава сплава методом введения легирующих добавок именуется легированием стали. Главные цели легирования:

- увеличение прокаливаемости;

- получение специфичных прочностных параметров;

- вызов хотимых структурных конфигураций;

- получение особых хим либо физических параметров;

- улучшение и упрощение технологии термообработки;

- увеличение коррозионной стойкости и стойкости к разным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в процессе которого в него вводятся разные добавки. Добавление легирующих частей делается 2-мя методами:

- Большим – составляющие попадают в глубинную структуру материала методом их прибавления в шихту либо расплав.

- Поверхностный – введение легирующих компонент лишь верхний слой стали, на глубину 1-2 мм. Таковой метод присваивает материалу определенные характеристики, например, антифрикционные.

Легирующие элементы

- Хром – наращивает крепкость и твердость, увеличивает ударную вязкость. В инструментальные стали добавляется для увеличения прокаливаемости. В случае нержавеющих сталей – описывает коррозионную стойкость.

- Никель – увеличивает крепкость и твердость при сохранении высочайшей ударной вязкости. Понижает пороговую температуру хрупкости. Это влияет на неплохую прокаливаемость сталей, в особенности при участии хрома и молибдена.

- Марганец — увеличивает твердость и крепкость за счет пластических параметров. Марганцевая сталь характеризуются завышенным пределом упругости и наиболее высочайшей стойкостью к истиранию.

- Кремний – в металлургическом процессе играет роль раскислителя. Его добавление наращивает крепкость и твердость стали.

- Молибден – увеличивает прокаливаемость сталей больше, чем хром и вольфрам. Уменьшает хрупкость сплава опосля высочайшего отпуска.

- Алюминий – очень раскисляет, предутверждает рост аустенитных зернышек.

- Титан – понижает зернистость, что приводит к большей стойкости к возникновению расколов и трещинок. Улучшает восприимчивость к металлообработке.

Легирующих добавок быть может несколько, и для получения тех либо других черт их введение может выполняться на различных шагах плавки.

Кроме того, что в состав стали вводят разные добавки, в самом материале также находятся примеси, которые вполне убрать из состава нереально:

- Углерод – содействует увеличению твердости, прочности и ударостойкости. Но его превышение в составе сплава понижает пластичность и все перечисленные выше свойства.

- Марганец – раскислитель, защищающий от кислорода и серы.

- Сера – высочайшим считается ее содержание выше 0,6%, что плохо сказывается на пластичности, прочности, свариваемости и коррозионной стойкости.

- Фосфор – ведет к увеличению текучести и хрупкости, понижает вязкость и пластичность.

- Кислород, азот, водород – делают сплав наиболее хрупким, понижают характеристики его выносливости.

Применение

Благодаря таковым чертам, как крепкость, устойчивость к перегрузкам, твердость, уменьшение намагниченности и подходящий уровень вязкости, легированную сталь употребляют в самых различных сферах людской деятельности. Из нее создают:

- мед инструменты, в том числе, и режущие;

- детали с высочайшей опорной и круговой перегрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали каров;

- аэрокосмические детали;

- пресс-формы и остальные элементы для жаркой штамповки, сохраняющие свои характеристики при температуре до + 600 градусов;

- измерительные приборы и так дальше.

Систематизация легированных сталей

Принимая принцип разделения по структуре, образованной в критериях неспешного остывания стали в спектре температур, близких к солидусу, либо в отожженном состоянии, сталь можно систематизировать последующим образом:

- подевтектоид с ферритно-перлитной структурой;

- эвтектоид с перлитной структурой;

- гиперэвтектоид, содержащий вторичные карбиды, отделенные от аустенита;

- ледебуритная сталь, в структуре которой встречаются первичные карбиды, выделившиеся при кристаллизации;

- ферритная либо аустенитная с осаждением карбидов либо интерметаллических фаз. Обычно это стали с высочайшим содержанием легирующих частей и низким содержанием углерода;

- ферритно-мартенситная либо ферритно-аустенитная сталь с более нередко высокотемпературным ферритом δ.

Все марки легированных сталей делят на три подвида зависимо от количества нужных примесей:

- Низколегированная – процентное содержание добавок около 2,5%. Прибавление неких положительных свойств при фактически постоянных главных свойствах.

- Среднелегированная – процентное содержание добавок около 10%. Более нередко применяемое соединение.

- Высоколегированная – процентное содержание добавок варьируется от 10 до 50%. Высоколегированная сталь является очень крепкой и дорогой.

Независимо от того, какое процентное содержание добавок в составе сплава, сталь делится на 3 подвида:

- Инструментальная – жаропрочный материал, применяемый при производстве станочных и ручных инструментов (сверла, фрезы, железные резцы и так дальше).

- Конструкционная – крепкая сталь, способная выдерживать высочайшие динамические и статические перегрузки. Употребляется при изготовлении движков и железных устройств в машиностроении, применяется в сфере строительства и станкостроения.

- С особенными качествами – сталь, отличающаяся хим и тепловой устойчивостью (нержавеющая, кислотостойкая, магнитная, износостойкая, трансформаторная и остальные виды). Ряд исследователей дают отдельное деление для данного вида сталей:

- Жаропрочные – способны выдерживать температуру до 1000 градусов.

- Окалиностойкие и жароустойчивые – стали, невосприимчивы к распаду.

- Устойчивые к коррозии – используются при производстве изделий, работающих в критериях высочайшей влажности.

Марки

В СНГ (Содружество Независимых Государств — региональная международная организация (международный договор), призванная регулировать отношения сотрудничества между государствами, ранее входившими в состав СССР) употребляется буквенно-цифровая маркировка легированных сталей. Знаками обозначают главные легирующие добавки, цифрами, идущими следом за знаками, обозначают процент их содержания в сплаве (округляя до целого числа). Если в сплаве находится не наиболее 1,5% той либо другой добавки, цифра не ставится. Процентное содержание углерода × 100 указывается сначала наименования стали. Буковка A, стоящая посреди маркировки, показывает на содержание азота. Если две буковкы A стоят в конце, это показывает на особо чистую сталь. Буковка Ш в конце обозначает сталь особо высочайшего свойства.