Методы цинкования сплава

Железо и сталь — это материал из которого сделан скелет современной технологической цивилизации. Но — как досадно бы это не звучало! — и у металлической базы нашей цивилизации есть свое уязвимое пространство. Оно именуется коррозия, от которой железо и сталь не имеют той естественной защиты, какой является оксидная пленка для почти всех цветных металлов — олова, цинка либо алюминия.

Сталь нуждается в защите от коррозии — и наилучшей защитой для нее будет цинкование. (либо оцинковка). Покрытый цинком лист прослужит еще подольше обыденного железного.

Почему конкретно цинк?

До этого всего поэтому, что цинк довольно всераспространен и недорог, сам по для себя коррозии фактически не поддается, плавится при не весьма высочайшей температуре (около 420 градусов, что еще ниже температуры плавления железа), владеет применимой прочностью. И при всем этом — что принципиально! — имеет стационарный электронный потенциал -0,76 В., другими словами еще наиболее отрицательный, чем у железа.

Благодаря этому собственному свойству, цинк, даже при нарушении целостности покрытия и под действием электролитов, будет в возникающих химических реакциях играться роль анода. Другими словами станет медлительно растворяться, защищая сиим от химической коррозии железную базу конструкции. В общем — даешь цинковые покрытия! Вот лишь какими методами их наносить? Это довольно увлекательный вопросец, так как методов таковых несколько — и у всякого из их есть свои плюсы и минусы. Разглядим их…

Горячее цинкование

Это самый, на 1-ый взор, обычной и надежный способ сотворения цинковой пленки на изделиях их чугуна и стали: эти предметы просто погружают в расплав цинка, а позже вынимают уже покрытыми слоем цинка шириной от 40 до 80 микрон — другими словами довольно плотным и износостойким.

Но не все так просто: для того, чтоб цинковая пленка накрепко «зацепилась» на поверхности темного сплава, эта поверхность обязана быть кропотливо очищена и офлюсована (другими словами покрыта составом, который должен предупредить ее окисление до соприкосновения с расплавом цинка, и обеспечить надежную адгезию цинковой пленки).

При всем этом необходимо подразумевать, что расплавленный цинк застывает достаточно стремительно и может потому создавать наплывы до 1 мм. шириной, что не нужно в тех вариантах, когда на поверхность покрытых цинком изделий есть резьба. Не считая того, сама разработка накладывает ограничения на размеры изделий, которые мы желаем оцинковать таковым методом — они не могут быть больше, чем ванны с расплавом цинка (а они не могут весьма большенными по определению).

Прохладный способ цинкования

В отличии от жаркого цинкования, его прохладный вариант никак не связан с размерами цинкуемых деталей и поверхностей, так как он состоит в нанесении на их электролитических смесей цинка в разных летучих жидкостях. Такие смеси (гальванол, цинотан, цинотерн, цинкнол) наносятся на железную поверхность из пульверизатора: растворитель сохнет, а цинковое покрытие остается — при этом «садится» оно на поверхность стали весьма накрепко, с высочайшей адгезией. При всем этом покрываемую поверхность не надо флюсовать, ее довольно просто очистить от ржавчины и грязищи.

В отличии от жаркого цинкования, его прохладный вариант никак не связан с размерами цинкуемых деталей и поверхностей, так как он состоит в нанесении на их электролитических смесей цинка в разных летучих жидкостях. Такие смеси (гальванол, цинотан, цинотерн, цинкнол) наносятся на железную поверхность из пульверизатора: растворитель сохнет, а цинковое покрытие остается — при этом «садится» оно на поверхность стали весьма накрепко, с высочайшей адгезией. При всем этом покрываемую поверхность не надо флюсовать, ее довольно просто очистить от ржавчины и грязищи.

Прохладный способ цинкования неплох собственной простотой

и применимостью для работ на открытом воздухе. Но наружный вид покрытой таковым методом стали будет просто матово-серым без железного блеска.

Потому прохладное цинкование идеальнее всего употреблять как «покрытие под покраску».

Гальванический способ цинкования

Зато гальванический способ цинкования присваивает оцинкованой поверхности очень симпатичный вид.

Он заключается в том, что через ванну с электролитом течет ток, при этом анодом служат цинковые пластинки, а катодом — изделия из стали. Под действием тока цинк растворяется в электролите, и его ионы оседают на железе. В итоге выходит узкая (от 4 до 20 микрон) пленка, которая не только лишь защищает сталь от коррозии, да и присваивает поверхности опрятный наружный вид. Поверхность, покрытая гальваническим цинком может приобрести (зависимо от собственной толщины) сине-голубой, серый либо матово-белый железный сияние. Главными плюсами такового покрытия будет равномерность его толщины по всей покрываемой поверхности.

Но за этими плюсами идут и свои минусы: тонкое и прекрасное гальваническое покрытие будет не стойким к истиранию, а повышение его толщины будет чревато тем, что сталь в процессе гальваники может приобрести заодно и т.н. «водородную хрупкость». Тем не наименее, гальваническое цинкование. в силу собственной малой себестоимости весьма нередко употребляется для противокоррозионной защиты различных видов крепежа, железных изделий и декоративных частей.

Термодиффузное цинкование

Головного недочета гальванического цинкования — «водородной хрупкости» дозволяет избежать разработка термодиффузионного цинкования.

Головного недочета гальванического цинкования — «водородной хрупкости» дозволяет избежать разработка термодиффузионного цинкования.

Она базирована на том, что цинк при определенных критериях может испаряться с поверхности цинксодержащего порошка и просачиваться в поверхностные слои железа, так что в итоге появляется непростой сплав цинка с железом.

Таковая диффузия становится вероятной при

высочайшей (от 290 до 400 градусов) температуре и наличии электронного потенциала, при котором железные изделия являются анодом.

Процесс термодиффузии производится во вращающемся контейнере при пониженном давлении (0,1 атмосферы) в восстановительной водородной атмосфере. На термодиффузное цинкование каждой партии крепежных метизов требуется от 90 до 180 минут.

В итоге эти детали приобретут мышино-серый цвет — но вкупе с ним и завышенную крепкость поверхности и отменную устойчивость к коррозии ( в 3-5 раз наилучшую, чем при гальваническом цинковании и в полтора-два — чем при жаркой оцинковке).

В итоге эти детали приобретут мышино-серый цвет — но вкупе с ним и завышенную крепкость поверхности и отменную устойчивость к коррозии ( в 3-5 раз наилучшую, чем при гальваническом цинковании и в полтора-два — чем при жаркой оцинковке).

При всем этом равномерность покрытия будет безупречной, а про адгезию такового покрытия гласить и смысла нет — оно просто «соединяется» с черным сплавом, так что отделить ее от него просто нереально. Естественно, наружный вид покрытых цинком таковым методом метизов, огромного эстетического наслаждения не доставляет, но от болтов, гаек, пружин и шурупов особенной красы и не требуется.

Недочет же у термодиффузного цинкования лишь один, но значимый — в силу особенностей технологии использовать ее можно лишь в отношении маленьких по размеру предметов.

Газо-термическая оцинковка

В крайнее время все наиболее обширно начинает употребляться очередной вариант нанесения цинкового покрытия — газо-термический. В этом случае цинк в виде узкой проволоки либо порошка подается к соплу специальной горелки, расплавляется в потоке раскаленного газа и мелкими каплями оседает на поверхность железного либо металлического изделия.

В крайнее время все наиболее обширно начинает употребляться очередной вариант нанесения цинкового покрытия — газо-термический. В этом случае цинк в виде узкой проволоки либо порошка подается к соплу специальной горелки, расплавляется в потоке раскаленного газа и мелкими каплями оседает на поверхность железного либо металлического изделия.

В принципе, таковой способ можно было бы считать разновидностью жаркого цинкования, если б лишь капли расплавленного цинка, ударяясь о поверхность сплава не деформировались, создавая «чешуйчатое» пористое покрытие.

Такое покрытие просит доп слоя краски для наполнения микропор в слое цинка.

Это, естественно, недочет, но зато такие комбинированные покрытия различаются хорошей адгезией и владеют устойчивостью в самых неблагоприятных критериях эксплуатации (в морской воде, нередких атмосферные осадках, кислой среде и т.д.), где они могут сохраняться до 30 лет.

Видео по теме:

Создание чугуна — как получают чугун?

Создание чугуна и сама темная металурия своими истоками отходит ко II-ому тысячелетию до н. э., когда человек начал употреблять эти процессы, чтоб получить сталь. 1-ая доменная печь возникла в Европе лишь в XIV — XV веках. В это время чугун выходил как побочный продукт, не имеющий ценности.

Чугун — это сплав, который обширно употребляется в различных отраслях индустрии и различается неплохими рабочими чертами. Его получают при помощи относительно легкого процесса, который не содержит в себе много шагов. Создание чугуна осуществляется в доменных печах, которые представляют собой что-то по типу большенный пробирки. О процессе получения чугуна вы узнаете подробнее из данной для нас статьи.

Горно-обогатительные комбинаты

Основное сырье, которое употребляется для производства чугуна, это стальная руда. Добыча производится в открытых карьерах в различных областях Украины. В составе стальной руда, как понятно, есть много разных примесей, потому ее внедрение в сыром виде для получения чугуна нереально. Добытая руда вначале транспортируется на предприятие, имеющее особое предназначение, которое именуется горно-обогатительным комбинатом. На этом предприятии из руды удаляется пустая порода, также происходит процесс дробления. Позже чистую (обогащенную) руду при помощи жд транспорта доставляют на металлургические комбинаты.

Процесс агломерации — создание чугуна

Конкретно сам процесс получения чугуна мы разглядим чуток ниже. Перед сиим разглядим процесс подготовки руды для выплавки чугуна.

Внедрение для переплавки обыденного дробленного материала резко понижает производительность доменной печи из-за того, что таковой материал будет иметь низкую степень газопроницаемости. Решить эту делему можно при помощи процесса агломерации, который происходит перед загрузкой руды в доменную печь. Этот процесс производится на особых участках (цехах) металлургического комбината. Агломерация – это спекание породы в кусочки определенного размера, который более подступает для производства чугуна. Высочайшая температура обеспечивает слипание частиц шихты, которые образуют кусочки, но они, в свою очередь, могут просто расплавляться. Стальная руда за ранее смешивается с углем. Горение угля обеспечивает нужную температуру для спекания кусков. Также происходит стимулирование процесса агломерации потоком воздуха (сверху вниз), который пропускается через слой руды с углем.

Агломерат можно получить не только лишь при помощи руды. Его также можно получить из маленьких кусков железа, т.е. обыденный металлолом может служить сырьем для чугуна.

Что происходит в печи — как получают чугун

Сейчас разглядим создание чугуна конкретно в доменной печи. Доменная печь таковой конструкции как на рисунке снутри облицована кирпичом. Также она имеет довольно обычной механизм работы. При производстве чугуна, употребляют не только лишь агломерат, да и кокс, известь и флюс. Эти материалы смешиваются в данной известной пропорции, и данная смесь именуется доменной шихтой. При помощи особых подъемников она поднимается на верх доменной печи. Возгорание кокса может быть лишь при наличии огромного количества воздуха, который обогащен кислородом. Воздух подается под огромным давлением при помощи особых фурменных отверстий понизу печи для того, чтоб он просочился через пласт шихты, подаваемой сверху. Поток воздуха подогревают до 600-800С, чтоб поддерживать подходящую температуру снутри печи. Чугун, который появляется из расплавленной шихты, стекает вниз и с определенной периодичностью (1 раз в 40 мин) и выпускается наружу через особое отверстие, которое именуется летка. Опосля этого при помощи чаш огромных емкостей он транспортируется в сталеплавильные цеха.

Восстановление и науглероживание железа в печи

Доменные печи работают по принципу противотока. Вот главные хим процессы, которые происходят в печи попеременно:

Восстановление железа.

Этот поочередный процесс смотрится так: Fe2O3 — Fe3O4 — FeO — Fe. В этом случае восстановителем является оксид углерода (CO), который появляется при содействии CO2 с раскаленным коксом.

Науглероживание железа

Хим реакция в этом случае смотрится так: 3Fe + 2CO = Fe3C + CO2 + Q. Карбид Fe3C просто смешивается с жестким железом, в итоге чего же и появляется сплав крайнего с углеродом. Когда он стекает вниз, омывая кусочки кокса, он науглероживается еще более. Не считая этого, такие вещества, как марганец, сера, кремний и т. д., при всем этом растворяются. Сейчас понятно, что сплав из доменной печи — это сплав железа с углеродом.

Восстановление остальных частей

Марганец, кремний, сера и фосфор попадают в доменную печь вкупе с шихтой в виде разных хим соединений. Высшие оксиды марганца восстанавливаются до MnO приблизительно по тому же принципу, что и железо: MnO2 — Mn2O3 — Mn3O4 — MnO. Незапятнанный марганец выделяется так: MnO + C = Mn + CO — Q. Кремний попадает в печь в виде кремнезема SiO2. Его восстановление происходит по реакции SiO2 + 2C = Si + 2CO — Q.

Фосфор восстанавливается водородом, жестким углеродом и CO и, к огорчению, фактически стопроцентно перебегает в чугун. Этот элемент усугубляет доменный сплав железа. В то же время, кремнезем дозволяет получать чугун неплохого свойства, также высшие оксиды марганца. Марганец в неких вариантах добавляется в доменную печь специально. При всем этом выходит особенный вид чугуна — марганцевый.

Удаление серы

Получение чугуна неплохого свойства, в главном сводится к его чистке от серы, которая является ненужным элементом. Сера — это основная вредная примесь, существенно ухудшающая характеристики конечного продукта выплавки. Самое огромное количество серы содержится в коксе. Убирают серу при помощи извести (CaO), которую вводят в состав шихты, и роста температуры. Хим реакция в этом случае смотрится так: FeS + CaO = FeO + CaO + Q. Чтоб понизить процент серы в чугуне можно употреблять и остальные методы. К примеру, обрабатывать выплавленный материал в выпускном желобе либо чаше с содой. При всем этом удаление серы происходит в хим реакции FeS + NaCO3 = FeO + Na2S + CO2.

Образование шлака

Из вышенаписанного сейчас понятно как получают чугун. Но создание чугуна ведет к образованию еще 1-го продукта, который получил обширное внедрение – это шлак. При выплавке 1 тоны чугуна появляется 0,6 тоны шлака. Это происходит из-за того, что даже в чистой стальной руде содержится много глины. А в состав кокса заходит зола. Потому для удаления этих ненадобных частей в шихте, употребляются флюсы (карбонат кальция и карбонат магния). При плавке они вступают в хим реакцию с различного рода примесями, и в итоге этого процесса появляется шлак. Шлак представляет собой алюмосиликатный либо силикатный расплав.

Плотность водянистого чугуна выше, чем плотность шлака. Потому в процессе плавки шлак размещается сверху. Его временами убирают через шлаковую летку. Шлак является побочным продуктом чугунолитейного производства, но обширно употребляется в строительной отрасли для производства цемента и строй блоков. В данном применении шлак употребляется как наполнитель.

Потому данный вопросец — как получают чугун — не является очень сложным. Но следует иметь ввиду, что в доменной печи можно получить чугун, который будет различаться по хим составу и физическим свойствам. Все чугуны делятся на два вида: передельный чугун (белоснежный чугун) и литейный чугун (сероватый чугун). 1-ая разновидность употребляется в качестве сырья при производстве стали. Литейный чугун используют для получения различных металлических отливок, которые могут употребляться как готовые изделия в разных отраслях индустрии.

Главные характеристики чугуна зависят от количества примесей, которые входят в его состав: марганца, фосфора, кремния и серы.

7. Материалы

Стали, применяемые в системах резервуаров, должны удовлетворять требованиям ГОСТ Р 52910-2008, ПБ 03-605-03 и технических критерий, рекомендованных реальным Эталоном.

7.1. Общие требования к материалам

7.1.1 Все конструктивные элементы по требованиям к материалам делятся на группы:

А и Б — главные конструкции;

В — вспомогательные конструкции.

Группа А: стена, привариваемые к стене листы днища либо кольцевые окрайки, обечайки, фланцы и крышки (заглушки) люков и патрубков в стене, привариваемые к стене усиливающие либо распределительные накладки, кольца жесткости, опорные кольца стационарных крыш.

Группа Б (подгруппы Б1 и Б2):

Б1 — основа стационарных крыш (включая фасонки), бескаркасные крыши;

Б2 — центральная часть днища, анкерные крепления, настил стационарных крыш, плавающие крыши и понтоны, обечайки, фланцы и крышки (заглушки) люков и патрубков в крыше.

Группа В: лестницы, площадки, огораживания, переходы (кроме распределительных накладок, привариваемых к стене).

7.1.2. Для конструкций резервуаров обязана применяться сталь, выплавленная электропечным, кислородно-конвертерным либо мартеновским методами. Зависимо от требуемых характеристик свойства и толщины проката сталь обязана поставляться в состоянии опосля жаркой прокатки, тепловой обработки (нормализации либо закалки с отпуском) либо опосля контролируемой прокатки.

7.1.3. Для конструкций группы А обязана применяться лишь размеренная (стопроцентно раскисленная) сталь.

Для конструкций группы Б обязана применяться размеренная либо полуспокойная сталь.

Для конструкций группы В, вместе с перечисленными выше сталями, с учетом температурных критерий эксплуатации, может быть применение бурлящей стали.

7.2. Хим состав и свариваемость

7.2.1. При сварке плавлением свойство сварочных материалов и разработка сварки должны обеспечивать крепкость и вязкость сплава сварного соединения не ниже, чем требуется для начального основного сплава.

7.2.2. Углеродный эквивалент стали главных конструкций не должен превосходить 0,43.

Расчет углеродного эквивалента производится по формуле:

С, Mn, Si, Cr, Mo, Ni, Cu, V, P — массовые толики углерода, марганца, кремния, хрома, молибдена, никеля, меди, ванадия и фосфора по результатам плавочного анализа (ковшовой пробы).

При отсутствии в сертификатах на углеродистую сталь сведений о содержании меди и ванадия расчет углеродного эквивалента производится из условия содержания в прокате меди и ванадия в количестве 0,30 % и 0,01 % по массе соответственно.

7.3. Механические характеристики и твердость

7.3.1. Малые гарантированные механические характеристики проката (предел текучести Ryn и временное сопротивление Run) должны удовлетворять требованиям эталонов и технических критерий, рекомендованных реальным Эталоном, также доп требованиям, обозначенным в реальном Эталоне.

7.3.2. Наибольшие значения черт механических параметров сталей (по сертификатам изготовителей металлопроката) для резервуаров 1 и 2 классов угрозы должны обеспечивать соотношение:

7.3.3. Для конструкций группы А резервуаров объемом 5000 м 3 и выше должны применяться металлопрокат и сварочные процедуры, обеспечивающие твердость HV сплава сварного шва и сплава зоны теплового воздействия не наиболее 280 ед. Контроль твердости должен осуществляться по внутренней поверхности конструкций, контактирующих с продуктом.

7.4. Расчетная температура сплава

7.4.1 За расчетную температуру сплава принимается более низкое из 2-ух последующих значений:

— малая температура складируемого продукта;

— температура более прохладных суток для данной местности (малая среднесуточная температура), завышенная на 5°С.

Примечание: При определении расчетной температуры сплава не принимаются во внимание температурные эффекты специального подогрева и теплоизолирования резервуаров.

7.4.2. Температура более прохладных суток для данной местности определяется с обеспеченностью 0.98 по таблице температур внешнего воздуха СНиП 23-01-99.

7.4.3. Для резервуаров рулонной сборки расчетная температура сплава, принимаемая по п. 7.4.1., при толщинах от 10 мм до 14 мм, снижается на 5°С, то же при толщинах выше 14 мм — на 10°С.

7.5. Требования к ударной вязкости

7.5.1. Требования к ударной вязкости назначаются зависимо от группы конструкций по п. 7.1.1, расчетной температуры сплава по п. 7.4, механических параметров стали и толщины проката.

7.5.2. Для конструкций из стали с пределом текучести до 390 МПа температура тесты на ударную вязкость на образчиках типа Менаже (KCU) и Шарпи (KCV) определяется по рис. 2 ГОСТ Р 52910-2008. При использовании стали с пределом текучести выше 390 МПа, также проката шириной наиболее 40 мм, температура испытаний принимается равной расчетной температуре сплава. Для главных конструкций группы Б температура испытаний определяется по рис. 2 ГОСТ Р 52910-2008 с увеличением данной для нас температуры на 10°С.

7.5.3. Температура испытаний по графику рис. 2 ГОСТ Р 52910-2008 быть может, в границах деяния реального Эталона, заменена аппроксимирующей формулой с учетом принятых размерностей:

Tv — температура тесты по KCV, °C;

T — расчетная температура сплава, °С (-65° ≤ Т ≤ -10°);

t — толщина проката, мм (5 мм ≤ t ≤ 40 мм);

Ryn — предел текучести, МПа (Ryn < 390 МПа).

7.5.4. Для конструкций группы А и подгруппы Б1 резервуаров 1, 2 и 3 классов угрозы тесты на ударную вязкость по KCV образцов типа 11, 12, 13 производятся по ГОСТ 9454 и являются неотклонимыми. Для подгруппы Б2 и группы В, также для главных конструкций резервуаров 4 класса угрозы допускается определение ударной вязкости проводить лишь на образчиках типа Менаже (KCU). Температура испытаний и величина ударной вязкости должны быть указаны в чертежах КМ. Для более всераспространенных русских сталей марок СТ3 по ГОСТ 14637 и 09Г2С по ГОСТ 19281 категория стали, определяемая температурой тесты на ударную вязкость KCU, обязана быть не наименее обозначенной в таблице 7.1.

Таблица 7.1

7.5.5 Нормируемая величина ударной вязкости зависит от гарантированного малого предела текучести стали и направления нарезки образцов (поперечного — для листового проката либо продольного — для фасонного проката).

Для листового проката с пределом текучести до 265 МПа нормируемая величина ударной вязкости составляет 29 Дж/см 2 ; то же выше 265 МПа до 360 МПа — не наименее 35 Дж/см 2 , то же выше 360 МПа — не наименее 50 Дж/см 2 .

Для фасонного проката ударная вязкость по сопоставлению с обозначенными величинами для листового проката возрастает на 20 Дж/см 2 .

7.5.6 Испытанию при данной температуре подвергаются три эталона от партии либо листа (при полистных испытаниях). Определяется среднее значение ударной вязкости, которое обязано быть не ниже нормированной величины. Для 1-го из 3-х образцов допускается понижение ударной вязкости не ниже 70 % от нормированной величины.

7.6. Сортамент листового проката

7.6.1. Листовой прокат, используемый для производства конструкций резервуаров, должен соответствовать по форме, размерам и предельным отклонениям ГОСТ 19903, если другое не обозначено в проекте КМ.

7.6.2. Листовой прокат поставляется шириной от 4 мм до 60 мм, шириной от 1500 мм до 3000 мм, длиной от 6000 мм до 12000 мм с обрезными кромками.

Толщина листового проката для производства стен резервуаров не обязана превосходить 40 мм.

7.6.3. По точности производства листовой прокат должен соответствовать:

— по толщине (предельный минусовой допуск на прокат) — в согласовании с таблицей 7.2 либо с неизменным предельным нижнем отклонением равным 0,3 мм;

— по плоскостности — особо высочайшей либо высочайшей.

Серповидность листов обязана быть пониженной и на базе 1 м не обязана превосходить 2 мм.

Листовой прокат для производства конструкций группы А резервуаров 1 и 2 классов угрозы обязан иметь класс сплошности соответственно 0 и 1 по ГОСТ 22727. Неконтролируемые зоны не должны превосходить: у продольной кромки — 5 мм, у поперечной — 10 мм.

Таблица 7.2

7.7. Рекомендуемые стали

7.7.1. Выбор марки стали для главных частей конструкций должен выполняться с учетом механических черт (гарантированных малых предела текучести и временного сопротивления), ударной вязкости, толщины проката.

7.7.2. Для конструкций резервуаров рекомендуется применение Русских сталей, обозначенных в таблице 7.3.

Таблица 7.3

7.7.3. Материал труб, используемый для производства обечаек люков и патрубков, обязан иметь механические свойства не ниже черт основного сплава конструкций (стены либо крыши), на которых осуществляется врезка люков либо патрубков.

7.7.4 При выбирании материала болтов и гаек для фланцевых соединений люков и патрубков следует учесть расчетную температуру сплава. При расчетной температуре до -40°С включительно для болтов и гаек рекомендуется сталь марки Ст3сп5 по ГОСТ 535; при расчетной температуре ниже -40°С до -50°С включительно — сталь марки 09Г2С группы 12 по ГОСТ 19281; при расчетной температуре ниже -50°С — сталь марки 09Г2С группы 13 по ГОСТ 19281.

Материал болтов и гаек может назначаться также по ГОСТ 12816.

7.7.5. Выбор марок стали для фундаментных болтов рекомендуется создавать по ГОСТ 24379.0.

7.7.6. Для материала монтажных болтов и гаек, временно применяемых при сборке частей вспомогательных конструкций (площадок, лестниц, огораживаний), также крыш, опорных колец и т.п., допускается применение стали марок 20пс либо 20 по ГОСТ 1050.

7.7.7. По согласованию с Заказчиком допускается использовать стали по интернациональным эталонам и государственным эталонам остальных государств. При всем этом требования к чертам и качеству стали должны быть не ниже соответственных требований к российским сталям, рекомендованных реальным Эталоном, также ГОСТ Р 52910-2008.

Для конструкций группы А резервуаров объемом от 20000 м 3 и выше рекомендуется применение сталей по эталонам ASTM-A537M/A; ASTM-A841M/A; EN 10025-S355; EN 10113-S420.

7.8. Толщины проката для производства конструктивных частей резервуаров

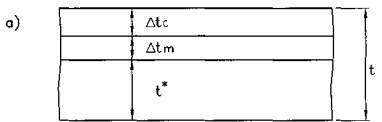

7.8.1. Номинальные толщины проката (листового, сортового, труб) для производства конструктивных частей резервуаров, контактирующих с продуктом либо его парами, должны назначаться с учетом малых толщин, определяемых конструктивными либо расчетными требованиями реального Эталона, припусками на коррозию, минусовыми допусками на прокат в согласовании с рис. 7.1.

7.8.2. Номинальные толщины проката конструктивных частей резервуаров, находящихся на открытом воздухе (лестницы, площадки, огораживания и пр.) должны быть не наименее малых конструктивно нужных толщин, обозначенных в соответственных разделах реального Эталона. Обозначенные толщины проката должны подтверждаться надлежащими расчетами прочности и стойкости конструкций без учета припусков на коррозию и минусового допуска на прокат, если другое не определено Заказчиком.

Рис. 7.1. Номинальные толщины проката конструктивных частей резервуара, контактирующих с продуктом либо его парами

а) номинальная толщина пояса стены; б) номинальная толщина частей днища, настила крыши, патрубков типов «F» и «FP», люков; в) номинальная толщина частей каркаса крыши, патрубков типов «S», «D», «SB» и «SP», конструкций снутри резервуара

t — номинальная толщина проката, указываемая в заказе; t* — малая либо расчетная толщина элемента; Δtm — минусовой допуск на прокат; Δtc — припуск на коррозию, назначаемый персонально для всех частей резервуара, включая пояса стены