Индивидуальности и виды низкоуглеродистых сталей

Углеродистой сталью именуется сплав железа с углеродом. Углерод увеличивает жёсткость структуры сплава, сталь становится твёрдой, крепкой, но теряет пластичность. Меняя количество углерода, получают нужные для области внедрения сплава характеристики. Малое содержание углерода в сплаве составляет 0,05–0,25%, такие сплавы по высококачественному составу систематизируют как низкоуглеродистые.

Низкоуглеродистые стали не закаливаются, благодаря мягкости и пластичности швы отлично провариваются всеми видами сварки, заготовки просто обрабатываются ковкой, прокатываются.

Разновидность низкоуглеродистых сталей

В составе низкоуглеродистых сплавов находятся примеси различного нрава. Завышенное содержание серы и фосфора впрямую влияют на характеристики сплава, может привести к растрескиванию при обработке. Марганец, кремний не понижают черт, участвуют в процессе раскисления, удаления кислорода. Кислород убирают для увеличения прочности материала при жарких деформациях.

По степени удаления кислорода, раскисленности, стали систематизируют на:

- бурлящие;

- размеренные;

- полуспокойные.

Низколегированные стали представляют собой сплав с малым содержанием углерода и малыми примесями легирующих добавок, общим соотношением до 4%. Легирующие элементы необходимы для увеличения каких-то эксплуатационных параметров при сохранении добротных сварочных черт. Завышенная устойчивость сплава к коррозии, способность работать при экстремально низких и больших температурах без деформации достигается легированием.

Свойство низкоуглеродистой стали определяют по содержанию примесей серы, фосфора в сплаве.

По виду параметров различают:

- Обыденное свойство. Сера в составе — до 0,06%, фосфор — до 0,07%.

- Высококачественная сталь. Массовая толика серы — до 0,04%, фосфора — до 0,035%.

- Качественная сталь. Содержание серы — до 0,025%, фосфора — до 0,025%.

- Особенное свойство. Малое присутствие примесей: допустимые значения серы — до 0,015%, фосфора — до 0,025%.

Систематизация стали обыденного свойства

Снутри группы по качеству низкоуглеродистая сталь обыденного свойства разделяется ещё на три группы, обозначающиеся большими знаками А, Б, В.

Низкоуглеродистая сталь обыденного свойства группы «А» содержит сплавы, отличающиеся механическими качествами, в индустрии встречается в форме листового, профильного низкоуглеродистого проката.

Группа «Б» классифицируется по хим качествам, обрабатывается давлением под высочайшим нагревом, заготовки штампуются, куются.

Низкоуглеродистые стали группы «В» определяются физическими качествами, хим составом.

Главные методы получения низкоуглеродистых сплавов

Все сплавы при получении проходят схожие технологические стадии, доп обработку. Плавильная печь загружается сырьём, шихтой, греется до расплавления, удаляются излишние примеси. Доборная обработка зависит от определенного данного состава продукта, подходящих хим, физических параметров.

По технологии производства, оборудованию сплавы получают:

- кислородно-конверторным методом выплавки;

- мартеновским методом получения;

- электротермическим методом производства.

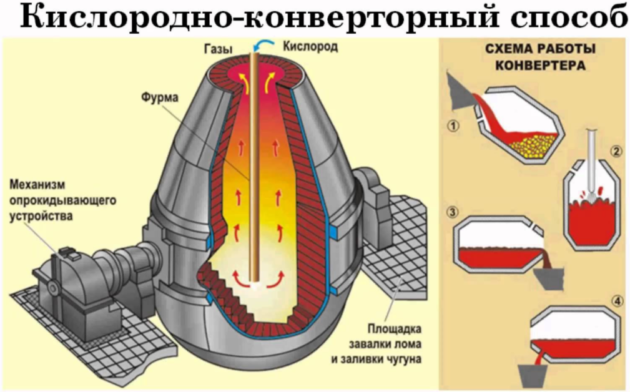

Кислородно-конверторный способ

Этот метод производства низкоуглеродистого сплава назван по двум составляющим технологии. Кислород, находящийся в воздухе, окисляет излишек углерода и примесей в конверторной печи. Конверторная печь имеет объём 50–60 т. Расплавленное сырьё, шихта, продувается нагретым кислородом под давлением. Стенки конвектора имеют грушевидную форму, выполнены из сплава с доборной футеровкой. Материал футеровки химически участвует в процессе выплавки, вступая в реакцию с расплавленным сырьём.

Мартеновский способ

Мартеновские печи различаются огромным размером плавильных ванн, производительностью до 500 тонн продукции. Выжигание углерода, примесей также идёт кислородом, но кислород получают не лишь из воздуха. Добавочно шихту обогащают стальной рудой, ломом, покрытым ржавчиной.

Оксиды железа, участвуя в процессе, выделяют кислород. Камеры-регенераторы производят подготовительный нагрев горючего газа и воздуха, попеременно выпускают содержимое через плавильную ванну. Процесс происходит в течение 6–7 часов, по окончании нагрев прекращается, добавляются раскислители.

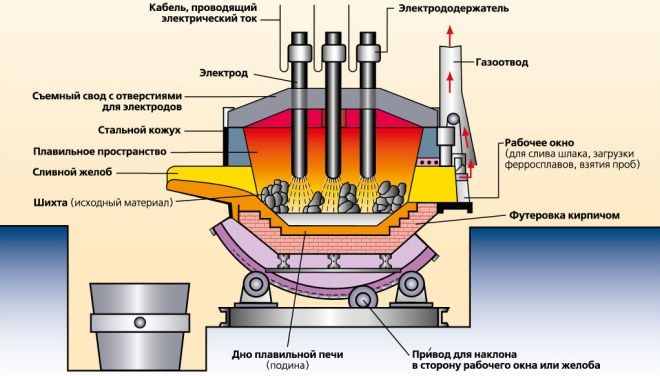

Электротермический способ

Этот метод дозволяет получить буквально данные физические и хим характеристики, применяется лишь для получения качественных сплавов. Большенный расход энергии при тепловой обработке, до 800 кВт на 1 тонну стали, должен быть экономически оправдан. Температура печи доходит до 1650 градусов, ёмкость ванн 0,5–180 тонн.

При высочайшей температуре сера и фосфор удаляются фактически без остатка, переплавляется тугоплавкое сырьё. Хим реакции при производстве подобны мартеновскому способу.

Главные характеристики низкоуглеродистых сталей

Для низкоуглеродистой стали свойственна низкая крепкость при значимой вязкости и пластичности. Сплав просто обрабатывается жаркой деформацией, прохладным волочением, отлично сваривается.

Увеличение прочностных черт достигается цементацией – насыщением поверхностных слоёв углеродом, опосля чего же поверхностные слои сплава закаляются, приобретая нужную крепкость. Для поверхностной закалки низколегированной стали употребляются индукционные и электропечи. Внутренние, не обогащённые, слои остаются мягенькими, вязкими, не теряют пластичности благодаря не изменившемуся количеству углерода.

Маркировка низкоуглеродистых сталей и ее значение

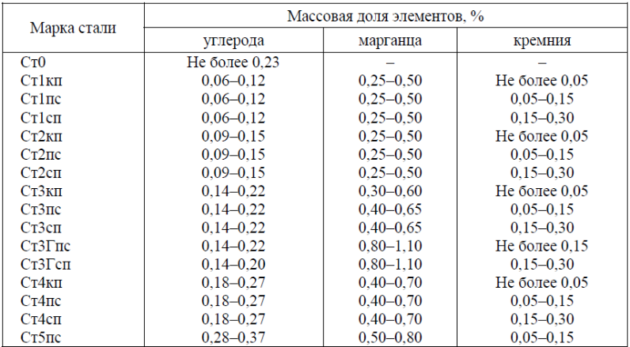

Низкоуглеродистая сталь обыденного свойства маркируется буквенным значением «Ст», которое изменяется, согласно качествам:

- Цифровое значение указывает количество углерода в сплаве. При делении значения на 100 получают содержание углерода в процентах.

- Исходные буквенные знаки маркировки «Б» либо «В» обозначают принадлежность к группе по качеству.

- Отсутствие буквенного обозначения указывает принадлежность к группы «А».

- Сочетание «КП» показывает на бурлящий состав по раскисленности.

- Сочетание «ПС» гласит о полуспокойном сплаве, отсутствие обозначения обозначает размеренную сталь.

- Буквенное и цифровое сочетание, вписанное в марку крайним, гласит о наличии в составе примесей и их процентном содержании.

- Высококачественные низкоуглеродистые сплавы буквенным сочетанием «Ст» не маркируются.

Добавочно встречается систематизация по цвету, буквенная маркировка сплавов особенного предназначения. Например, маркировка «СТЗ мост» обозначает сплав, созданный для использования при изготовлении мостовых конструкций.

Сфера внедрения

Низкоуглеродистые сплавы обширно употребляются разными направлениями индустрии и производства.

По виду профиля систематизируют последующие группы выпускаемой продукции:

- Тонкий листовой прокат. Рифлёная, толстолистовая, тонколистовая, широкополосовая, полосовая продукция.

- Равнополочные, неравнополочные угловые профили. .

- Трубы, круглого, квадратного, прямоугольного сечения.

- Тавры, двутавры. Балки двутавровые широкополочные, простые.

- Профилированный железный лист различной толщины.

Самый большенный сектор продукции составляет тонкий листовой прокат, полосы. Прохладной штамповкой получают прочную проволоку, пружины, рессоры для машиностроения. Детали и заготовки просто свариваются, получили огромное распространение в строительной отрасли производства, автомобилестроении. Из низкоуглеродистых сплавов изготавливают кузовные детали, оси, топливные баки, рамы сельскохозяйственных машин и почти все остальные детали, повсевременно встречающиеся в ежедневной жизни.

Видео по теме: Создание листового металлопроката

Закалка сплава — виды, методы и способы

Закалка сплава представляет собой термообработку, при которой заготовки из стали разогревают до температуры, превосходящую критичную, выдерживают при нем определенное время, резко остужают в воде или масле.

Основное назначение закалки стали – получить жесткий, крепкий, износостойкий сплав. Свойство закалки зависит от температуры и быстроты разогрева/остывания, времени выдержки.

Температуру разогрева под закаливание для большей части металлов устанавливают по расположению критичных точек. Закалку металлов типа нержавейки производят при наиболее высочайшем температурном уровне, чем закаливание обыкновенной стали. Например, нержавейка 4Х13 закаливается при 1100 градусах. Сталь Р18 закаляется при 1250 градусах. Это нужно, чтоб обеспечить полное растворение излишних карбидных частей.

Скорость разогрева

Быстрота разогрева зависима от формы заготовок, их прокаливаемости, вида нагревающих печей и среды нагревания. Например, шаровая деталь разогревается в 3 раза, а цилиндровая – в 2 раза медлительнее, чем пластинка. Чем выше скорость разогрева, тем производительнее нагревающая печь.

Если заготовки размещены рядом вместе плотным образом, то на их нагрев придется издержать много времени. Для определения времени разогрева изделий спецы заурядно употребляют технологические карты. В их включен перечень всех процедур обрабатывания заготовок, указана вся подходящая информация (температурный уровень, длительность прогрева, способ остывания, применяемые устройства).

Среднее время разогрева заготовок таково (обозначено время для нагрева 1-го мм):

- электропечь (800 градусов) – 50 секунд;

- огненная печь (1300 градусов) – 18 секунд;

- соляная ванна (1300 градусов) – 9 секунд.

При термообработке нужно не лишь разогревать железо до подходящего температурного уровня, да и выдерживать при нем до окончания структурных конфигураций. Как следует, полное время нахождения изделий в нагревательной среде складывается из длительности разогрева и выдержки.

Среды остывания

Для того чтоб охлаждать изделия из стали, обычно употребляют различные среды закаливания: воду, соляные смеси, плавленую соль, минеральные масла и так дальше. Среды закалки существенно различаются по физическим чертам.

Самой наилучшей средой для закаливания сплава является та, в какой остывание проходит стремительно при 500-650 градусах и медлительно – при 200-300 градусах. Всепригодной среды на этот момент не существует.

Типы закаливания

Различные виды закалки различаются по способу остывания. Чем наиболее непростая форма у заготовки, тем ответственнее необходимо отнестись к подбору охлаждающей среды. Изделия должны становиться жесткими, не иметь трещин.

Полная закалка делится на такие разновидности:

1. В одном охладителе. Самый легкий и пользующийся популярностью способ. Заготовку, разогретую до температуры закаливания, опускают в охлаждающую среду. Она размещается там, пока на сто процентов не остынет. Данный способ используют при закаливании обычных изделий, которые сделаны из углеродистой/легированной стали. Заготовки из углеродистой стали остужаются в воде (не считая изделий радиусом наименее 2 мм), из легированной – в масляной воды. Этот способ можно применять при осуществлении механизированной закалки металлов.

2. В 2 средах (прерывающаяся). Способ, при котором изделие остужают в воде, а позже опускают в другую охлаждающую среду для закалки (масляная жидкость). Метод употребляется при обработке инструмента, произведенного из сплава с огромным содержанием углерода.

Минус подобного способа заключается в том, что тяжело найти длительность нахождения изделия в воде. Если передержать деталь в воде, она покоробится, на ней покажутся трещинки. Спец, использующий подобные методы закалки, должен быть опытным и высококвалифицированным.

3. Струйчатая. Заготовки, для которых достигнута температура закалки, остужаются аква струей. Схожий употребляется при обработке внутренних участков, штампов посадки, матриц, другого штамповочного инструмента, у которого рабочая часть обязана располагать мартенситной структурой.

Если применять такие методы закалки, паровая рубаха не формируется. Детали прокаливаются поглубже, чем при обычном закаливании в воде. Быстрота остывания зависит от температурного уровня, аква напора, радиуса и числа отверстий в брызгале, угла, который образует струя с заготовкой.

4. С самоотпуском. Способ состоит в том, что изделия держат в охладителе не до полного остывания. В некий момент остывание останавливают, чтоб обеспечить сохранение посреди заготовки тепла, подходящего для самоотпуска. Данный момент определяется опытным методом. Свойство термообработки прямо зависимо от квалификации рабочего.

Закалка и отпуск контролируются по цветам побежалости, которые появляются на светлой части заготовки. Появление цветов побежалости при 200-300 градусах обосновано возникновением на изделии оксидной пленки маленькой толщины.

Такие методы закалки употребляют для обработки ударного инвентаря (зубила, бородки, керны). У данных приспособлений твердость обязана понижаться равномерным и постепенным образом.

5. Ступенчатая. Разогретые заготовки остужают в медлительно охлаждающейся среде (плавленая соль, жгучая масляная жидкость). За время маленькой выдержки происходит сглаживание температурного уровня. Опосля этого производится финишное остывание.

Ступенчатая полная закалка дозволяет уменьшить напряжения снутри детали. Ее нередко употребляют в индустрии, в индивидуальности при производстве инструмента. Она дает возможность производить правку и рихтовку раскаленных изделий.

6. Изотермическая. Таковая полная закалка состоит в том, что изделие греется до подходящего температурного уровня и охлаждается в изотермической среде до 230-340 градусов. Выдержки заготовок в среде закаливания обязано быть довольно, чтоб аустенит на сто процентов перевоплотился в троостит. Опосля перевоплощения закаленное изделие остужается на воздухе.

Таковой вид закаливания используют тогда, когда цель закалки – создать изделие очень крепким, пластичным и вязким.

Недостатки, которые появляются при закаливании

Когда осуществляется закалка и отпуск изделия, снутри его появляются напряжения. Образуются трещинки, деталь деформируется, скоробливается, обезуглероживается, окисляется, возникают мягенькие пятна.

- Трещинки. Этот брак недозволено поправить, он появляется при термообработке. В огромных изделиях, например, в матрицах и штампах для ковки, трещинки могут возникать даже при закаливании в масляной воды. Ввиду этого подобные изделия необходимо остужать до 100 пятидесяти градусов с резким отпуском.

Трещинки появляются при ошибках разогрева, также тогда, когда скорость остывания при закалке очень высочайшая. Обычно они возникают в уголках заготовок, смотрятся дугообразно или зигзагообразно. - Деформирование, коробление. Появляются из-за того, что преобразования структуры, размера проходят неравномерно, снутри детали возникают напряжения при остывании. Ввиду этого при опускании изделия в среду закалки необходимо принимать во внимание его форму, величину. Например, заготовки, которые имеют толстые/тонкие элементы, опускают в среду закаливания поначалу той частью, которая толще.

В крупносерийном производстве для всякого изделия выполняются особенные приспособления. Стоимость их разработки окупается. Такие изделия, как колеса с зубцами, диски, плиты проходят закаливание в прессовочных/штамповочных устройствах. Это дозволяет избежать коробления.

- Обезуглероживание. Этот процесс, по определению, состоит в том, что из сплава уходит большая часть углерода. Деталь может обезуглеродиться при нагревании в электропечах, жидкостях (соляных ваннах). Это значимый недостаток, очень снижающий крепкость изделия. Найти его трудно. Обычно для этого применяется микрошлиф.

- Мягенькие пятна. Представляют собой области заготовки, имеющие сниженную твердость. Недостаток быть может обоснован наличием окалины, грязищи, обезуглероживанием, паровой рубахой. От него избавляются струйчатым закаливанием в соленой воде.

- Недостающая твердость. Обычно недостаток проявляется при обработке инструмента, быть может обоснован неспешным остыванием в закаливающей среде, малой температурой. Для его исправления изделие отпускают при температуре 600 градусов, опосля чего же нормально закаливают.

- Перегревание. Структура перегретой детали крупнозерниста, изломана. Из-за этого механические свойства сплава невысоки. Для того чтоб измельчить зерна и приготовить заготовку к новенькому закаливанию, сплав отжигают.

- Недогрев. При данном недостатке структура сплава заключает внутри себя мартенситные и ферритные зерна. Они располагают малой твердостью. Недостаток устраняется отжигом сплава с повторным закаливанием.

Что такое закаливаемость? Это свойство сплава, характеризующее его способность к закалке. Для всякого вида сплава необходимо подбирать лучший закалочный способ. При его выборе нужно принимать во внимание также тип изделия. Ни при каких обстоятельствах недозволено допускать превышения критичной скорости закалки. Это может привести к появлению различных изъянов, которые придется устранять. Также необходимо охлаждать деталь достаточное количество времени.

Если вы интересуетесь покупкой железного сейфа, то в компании ООО «НПО (Научно-производственное объединение, также научно-производственное предприятие — организация любой организационно-правовой формы, проводящая научные исследования и разработки) Промет» вы можете отыскать сейфы, железную и производственную мебель, автоматические системы хранения и электрические замки хоть какого класса взломостойкости. Чтоб ознакомиться со всем ассортиментом довольно перейти на веб-сайт. Гармоническое сочетание долголетнего опыта и инноваторских технологий разрешают создавать надежную и неопасную продукцию.

Методы закалки металлов и стали

Особый вид обработки материалов тепловым методом именуется закалка. Ей подвергают сплавы, стекло, железные сплавы. Смысл заключается в том, чтоб средством температуры поменять тип кристаллической решётки материала либо растворить те структуры, которые находятся снутри материала при наиболее низких температурах.

Опосля действия высочайшей температурой предмет резко охлаждают тем либо другим методом, к примеру, водой, струёй прохладного сжатого воздуха, полимерной средой и т. п. Также для остывания используют масло. Благодаря этому материал становится твёрже. Это знали ещё вояки древности и употребляли его для роста крепости собственного орудия.

Что представляет собой закалка металлов

Это особый вид тепловой обработки металлов, при котором нагревание длится до конфигурации структуры кристаллической решётки, что именуется полиморфным перевоплощением. Дальше сплав весьма стремительно охлаждают, к примеру, в масле. Смысл таковых действий — повысить твёрдость сплава, подвергнутого термообработке.

Следует различать понятия сплав и сталь. Сплав — это хим элементы, владеющие общими похожими качествами, представлены в повторяющейся таблице. Сталь — это сплав железа с иными субстанциями, обычно, с углеродом.

- чёрные;

- цветные;

- драгоценные.

Нагрев сплава до таковой температурной отметки, при которой не происходит разрушения кристаллической решётки, называется сверхнасыщенным твёрдым веществом. Применяется для придания хрупкости железным изделиям. Для цветных металлов используют ещё наиболее низкие температуры.

Придание твердости

Для придания сплаву твёрдости лучше опосля обработки охлаждать его в ванной с проточной водой. Эффективность такового деяния увеличивается, если использовать соляный раствор. Заместо соли используют также слабенький раствор серной кислоты.

Закалить сплав может быть даже в походно-полевых непромышленных критериях. Создать это можно используя отжиг в печи. Набросок таковой печи просто можно отыскать в сети. Правда, недостатка стали избежать навряд ли получится. К слову, остывание объекта лишь в одном виде охладителя именуется непрерывным. Прерывным остывание будет называться, если изделия попеременно переносят из 1-го охладителя в иной. К примеру, из воды в масло — оно будет подвергаться прерывающейся закалке. Закалка самоотпуском, когда остыванию подвергают изделие лишь снаружи, оставляя жаркой середину. Потом середина распределяет тепло наружу, сравнивая температуру по всему объекту.

Повышение пластичности

Для оборотной процедуры, другими словами когда нужна пластичность, а не хрупкость, производят функцию отпуска. Закалка и отпуск стали, это особенный, ступенчатый вид тепловой обработки, который проводится в критериях постепенного остывания металлов. Самоотпуск не даёт развиваться критичному напряжению в сплаве.

Ещё одна процедура закалки именуется старением, когда железные сплавы повторно подвергают температурному действию, доводя до состояния сверхнасыщенного раствора.

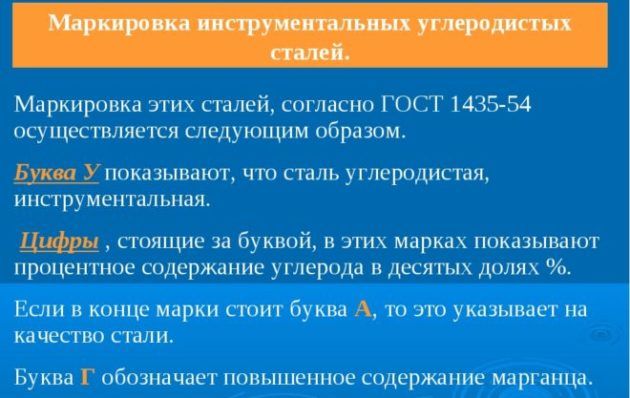

Разновидности стали и закалки

Различают последующие виды стали:

- строй;

- инструментальные;

- жаропрочные;

- жаростойкие;

- конструкционные и т. д.

Зависимо от хим параметров и состава используют разные методы закаливания стали. К примеру, для доэвтектоидных марок применяется температура закаливания не выше 60 градусов. Критичная скорость в таком случае составляет шаг в 10 градусов. Тогда при охлаждении выше, чем критичная скорость закалки, однородная структура стали преобразуется в неоднородный мартенсит, другими словами произойдёт полная закалка. Полный метод нужен для цельных изделий. И напротив, если в неоднородной среде будут остатки феррита, закалка считается неполной, твёрдость закаленной вещи при всем этом будет снижена.

Неполная закалка стали подступает для заэвтектоидных видов твёрдых видов. Продукция из нержавеющей стали выпускается для разных отраслей и направлений в народном хозяйстве. Потому в промышленных критериях, ранжировав по видам внедрения изделий, проводится разогревание не лишь всего изделия, да и некий его части, созданной для выполнения определённых видов работ. К примеру, закалённая сталь употребляется в наконечниках для буров в нефтяной и газовой индустрии. Таковой метод обработки именуется локальным, если закаляется весь предмет, то глобальным.

Если процесс нагрева осуществляется по принципу изотермического расщепления аустенита при температурном режиме, температура закалки стали доходит до 300 градусов, а в качестве охладителя употребляется соляной раствор либо масло, также с температурой до 300 градусов — она именуется изотермической. Изотермический процесс используют, когда требуется предстоящее формирование изделия, к примеру, шлифовка, рихтовка, графические работы. Таковой вид калёной стали просто поддаётся механической обработке.

При помощи муфельной печи можно легировать сплав даже своими руками на дому. Речь, очевидно, не идёт о квартире. Правда, различного рода изъянов, начиная от конфигурации цвета и заканчивая всеми остальными параметрами, не избежать. В сельской местности мастера отжиг стали делают без помощи других. Это когда у целого железного изделия закаляется определённая часть либо сторона. К примеру, режущая кромка пилы. Но закаливаемость при таком методе будет низкой.