Разница меж легированной и нелегированной сталью

Основное отличие — сплав против нелегированной стали

Легированная и нелегированная сталь — это хим определения, применяемые для обозначения 2-ух типов стали. Сталь — это железный сплав. Он состоит из железа и неких остальных частей, таковых как углерод. Нелегированная сталь не имеет частей, добавляемых в сталь при выплавке. Сталь обширно употребляется во всем мире по нескольким причинам, таковым как низкая стоимость, простота производства, крепкость и т. Д. Есть разные сорта стали зависимо от их параметров. Легированная сталь является одним из видов стали и имеет огромное количество остальных частей, не считая железа и углерода. Основное различие меж легированной и нелегированной сталью состоит в том, что в легированной стали остальные элементы добавляются в железо во время плавки, тогда как в нелегированной стали никакие элементы не добавляются во время плавки.

Главные области покрыты

1. Что такое легированная сталь

— определение, характеристики

2. Что такое нелегированная сталь

— определение, характеристики

3. В чем разница меж легированной и нелегированной сталью

— Сопоставление главных различий

Главные определения: сплав, легированная сталь, углерод, хром, высоколегированная сталь, промежный сплав, железо, сплав, нелегированная сталь, низколегированная сталь, плавка, сталь, замещающий сплав

Что такое легированная сталь

Легированная сталь — это вид стали, состоящий из железа, углерода и неких остальных частей. Остальные элементы, присутствующие в нем, обычно включают марганец, кремний, никель, титан, медь и хром. Эти элементы именуют элементами сплава, поэтому что они смешаны вкупе, чтоб сформировать сплав. Целью прибавления этих частей является улучшение параметров стали. Легированная сталь быть может разбита на две группы последующим образом:

- Низколегированная сталь

- Высоколегированная сталь

Существует два вида легированной стали: низколегированная и высоколегированная. Низколегированная сталь имеет маленькое количество легирующих частей. Высоколегированная сталь имеет огромное количество легирующих частей. Легированная сталь устойчива к коррозии благодаря наличию таковых частей, как хром. Обычно для улучшения твердости и долговечности стали добавляют легирующие элементы.

К примеру, нержавеющая сталь — это легированная сталь. Он содержит около 10% хрома вкупе с железом и углеродом в консистенции частей. Благодаря собственной противокоррозионной стойкости нержавеющая сталь употребляется для производства кухонных предметов.

Набросок 1: Наручные часы из нержавеющей стали. Нержавеющая сталь является неплохим примером легированной стали.

Существует два главных типа сплавов: замещающие сплавы также межузельные сплавы, Когда в производстве сплавов употребляется расплавленный сплав, размер атомов будет определять, какой тип будет образован. Если атомы металлов, которые будут смешиваться, имеют относительно схожие размеры, появляется тип сплава замещения, но если атомы сплава 1-го типа меньше, чем иной тип, появляется промежный сплав.

Что такое нелегированная сталь

Нелегированная сталь — это тип стали, который не имеет остальных частей, добавляемых во время плавки. выплавка это процесс извлечения сплава из его руды. Этот процесс включает нагревание и плавление руды. Выплавка удаляет примеси, присутствующие в стальной руде. Процесс выплавки проводится пару раз, чтоб удалить углерод. Если находится очень много углерода, это не нелегированная сталь. Содержание углерода обязано быть снижено до 1%.

При производстве легированной стали некие элементы, такие как хром, кобальт, добавляются в железо, но при производстве нелегированной стали остальные элементы не добавляются. Так как нет остальных частей, не считая железа и маленького количества углерода, нелегированная сталь имеет наименьшую долговечность и наименьшую упругость. Как следует, эта сталь обязана пройти процесс, который называется закалкой. закал это процесс нагрева чугуна при высочайшей температуре, чтоб создать его чувствительным к растрескиванию, которое происходит во время сварки.

Набросок 2: Заборы из кованого железа — неплохой пример внедрения нелегированной стали. Кованое железо считается нелегированной сталью из-за весьма низкого содержания углерода.

Нелегированная сталь употребляется в области строительства, где требуются сплавы с высочайшей прочностью. Тут брусья из нелегированной стали употребляются для укрепления бетонов, для производства ворот, заборов и т. Д.

Определение

Легированная сталь: Легированная сталь — это вид стали, состоящий из железа, углерода и неких остальных частей.

Не сплав Сталь: Нелегированная сталь — это тип стали, который не имеет остальных частей, добавляемых во время плавки.

Присутствие углерода

Легированная сталь: Легированная сталь состоит из огромного количества углерода.

Не сплав Сталь: В нелегированной стали содержание углерода меньше либо отсутствует.

выплавка

Легированная сталь: Легированная сталь делается методом прибавления разных частей во время плавки.

Не сплав Сталь: Никакие остальные элементы не добавляются во время плавки при производстве нелегированной стали.

коррозия

Легированная сталь: Легированная сталь наименее устойчива к коррозии из-за присутствия железа.

Не сплав Сталь: Нелегированная сталь очень подвергается коррозии из-за огромного содержания железа.

Примеры

Легированная сталь: Нержавеющая сталь является неплохим примером легированной стали.

Не сплав Сталь: Кованое железо является неплохим примером нелегированной стали.

Заключение

Сплав представляет собой смесь либо смесь 2-ух либо наиболее железных компонент. Это быть может либо гомогенным либо гетерогенным. Легированная сталь — это тип стали, в состав которого входят железо, углерод и некие остальные элементы. Основное различие меж легированной и нелегированной сталью заключается в том, что легированная сталь состоит из железа, добавленного с иными элементами во время плавки, тогда как нелегированная сталь не имеет добавленных частей при выплавке.

Советы:

1. Редакция Английской энциклопедии. «Плавка». Encyclopædia Britannica, Encyclopædia Britannica, Inc., 30 ноября 2016 г.,

Углеродистые и легированные стали

По хим составу стали делятся на углеродистые и легированные. Углеродистые стали представляют собой сплавы железа Fe с углеродом C при неминуемом наличии примесей остальных хим частей.

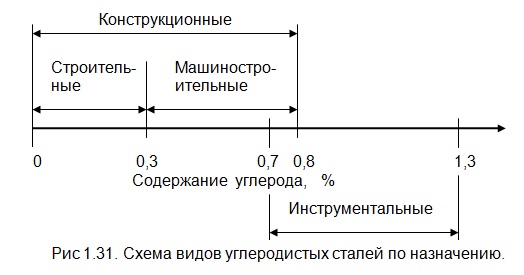

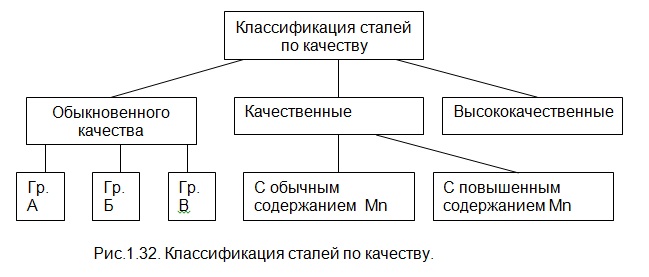

Легированные стали это тоже сплавы железа Fe с углеродом С, но с специально добавленными легирующими элементами ( хром, марганец, кремний, титан, ванадий и остальные хим элементы.), придающими стали какие-то нужные характеристики. По предназначению ( рис.1.31) углеродистые стали делятся на конструкционные и инструментальные.

По способу производства могут быть стали: мартеновские, конверторные, бессемеровские, томасовские, кислородно – конверторные и электростали.

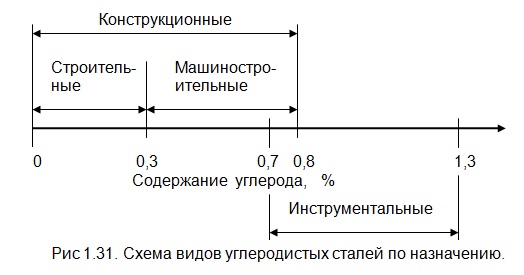

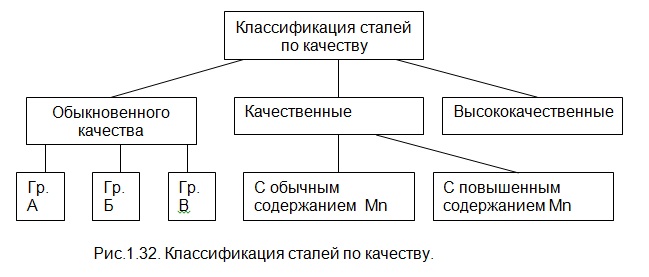

Конструкционные стали различаются по качеству ( рис. 1.32):

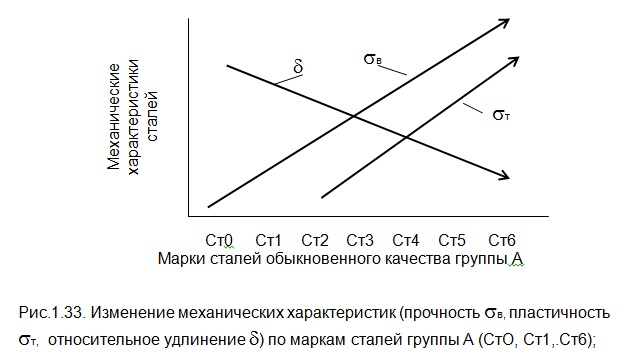

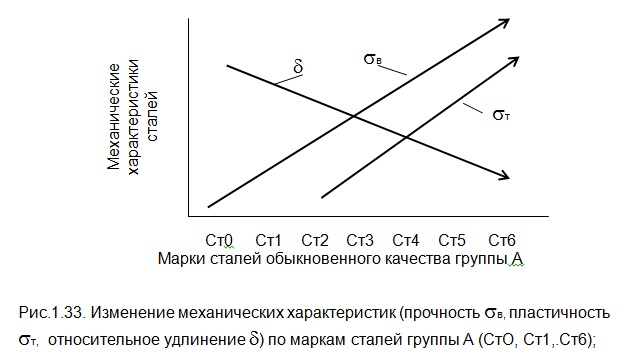

С возростанием числа в марке стали обычного свойства группы А ( табл.1.5) растут прочностьsв и твердость НВ, но понижается пластичность d и ударная вязкость стали ( рис.1.33). Это происходит за счет конфигурации хим состава, сначала содержания углерода.

Таблица 1.5. Механические характеристики сталей группы А.

для толщины в мм

для толщины в мм

Извив на 180° для

толщины до 20 мм

a — толщина эталона, мм ; d — поперечник оправки

При разливке стали в ней может оставаться кислород, который удаляется конкретно в сталеразливочном ковше:

Выделяющий при раскислении углекислый газ в виде воздушных пузырьков делает иллюзию « кипения» стали.

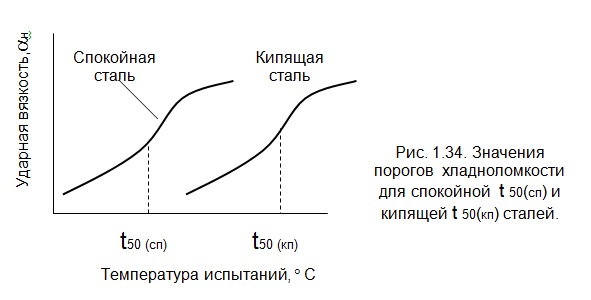

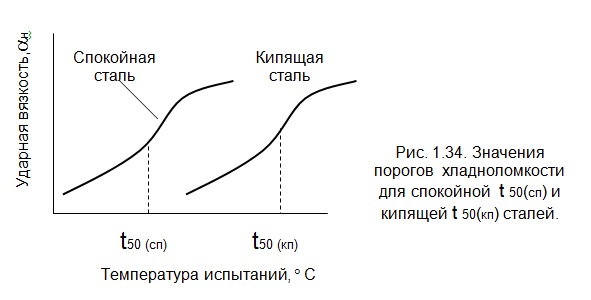

Зависимо от степени раскисления стали могут быть: бурлящими ( КП),содержащими наименее 0,05% Si; размеренными ( СП), содержащими до 0,15… 0,3% Si ; полуспокойными ( ПС). По цены бурлящие стали ( Ст1кп, Ст2кп, Ст3кп,Ст4кп) самые дешевенькие, но имеют порог хладноломкости на 30… 40% выше ( рис.1.34), чем стали размеренные ( Ст1сп, Ст2сп,…). Потому для ответственных сварных конструкций, в особенности работающих при низких температурах в критериях Тюменского Севера, употребляют размеренные стали.

С увеличением содержания углерода свариваемость сталей усугубляется, потому стали Ст5, Ст6 используются для частей строй конструкций не подвергаемых сварке.

Стали группы Б различаются ( табл. 1.6) по хим составу: БСт0, БСт1, БСт2, БСт3, БСт4, БСт5,.БСт6. С ростом числа в марке стали возрастает содержание углерода, кремния и марганца.

Естественно, что это приводит к повышению прочности и пластичности и к понижению ударной вязкости.

Таблица 1.6 Хим состав сталей группы Б, %

Примечание: 1. В стали марки БСт0 — фосфора не наиболее 0,07, серы — 0,06%. 2. Во всех марках стали, обозначенных в таблице, не считая БСт0, фосфора не обязано быть больше 0,04%; серы — 0,05; хрома, никеля, меди — 0,3 всякого элемента; мышьяка — 0,08%.

Стали группы В нормируются как по хим составу, так и по механическим чертам: ВСт1, ВСт2,ВСт3,ВСт4, ВСт5.

Стали обычного свойства выпускаются в виде проката: швеллер, труба, лист, пруток, опора и т. д. Углеродистые стали специального предназначения ( мосто — и кораблестроения, сельскохозяйственного машиностроения). имеют доп индексы, к примеру, для мостовых конструкций употребляется сталь Ст3мост.

М — мартеновская, Б — бессемеровская сталь. К примеру, мартеновская размеренная сталь: МСт2сп. Размеренные стали имеют наиболее высочайшие ударные вязкости и сопротивление динамического разрушения.

Высококачественные углеродистые стали разделяются на две группы: с обычным содержанием марганца (0 ,5кп, 0,8кп, …20, 25, …., 85.) и с завышенным (0 ,7 …1,2% Mn) содержанием марганца (15 Г, 20Г,…,70Г) и содержат наименьшее количество серы S ( до 0,04%) и фосфора Р ( до 0,03%), чем стали обычного свойства.

Числа в марках высококачественных углеродистых и легированных сталей означают сотые толики % содержания углерода в ней. По содержанию углерода в стали они делятся на низкоуглеродистые ( до 0,3% С), среднеуглеродистые (0 ,3…0,5% С) и высокоуглеродистые ( выше 0,5% С).

Низкоуглеродистые стали 0,8кп, 0,5кп употребляются для листовой штамповки., а стали 10,15, …20,25 – для производства сварных конструкций.

Среднеуглеродистые стали 30, 35, 40, 45 и 50 используются для производства ( с нормализацией и поверхностной закалкой) деталей, подверженных огромным перегрузкам, так, к примеру, из сталей 45, 50 изготовляются коленчатые валы и остальные ответственные деталей. автотракторных движков.

Высокоуглеродистые высококачественные стали 55, 60, 65 и 70 употребляются для производства деталей ( пружины, рессоры, зубчатые колеса и т. д.) с следующей их тепловой обработкой.

Качественные стали обозначаются буковкой А в конце марки : У7А, У8А,…, У13А, они содержат еще наиболее низкое по сопоставлению с высококачественными сталями количество серы S ( до 0,02%) и фосфора Р ( до 0,03%).

Инструментальные высококачественные углеродистые стали ( У7, У8, ….,У13) употребляются для производства режущего ( сверло, резец,…), измерительного ( линейки, калибры,…) и штамповочного инструмента. Цифра в марке инструментальных сталей указывает содержание углерода в 10-х толиках процента ( в остальных марках- сотые толики процента)

Легированные стали .

Углеродистые стали имеют недостаточную крепкость, завышенную склонность к старению и низкую коррозийную стойкость, плохо прокаливаются, хрупки при низких температурах и т.д. Потому весьма принципиально сделать лучше эксплуатационные свойства сталей, получить стали с особенными качествами, к примеру, жаропрочные, нержавеющие и т.д. Это достигается конфигурацией хим состава стали.

Сталь называется легированной , если в неё вводятся особые ( легирующие) элементы, изменяющие её характеристики ( табл. 1.7), либо в ней имеется наиболее 1% Si, либо Mn. Эти легирующие элементы в буквенном виде врубаются в марки сталей:

Материалы для производства металлорежущего инструмента: инструментальные стали

При резании режущая часть металлорежущего инструмента, которая соприкасается с обрабатываемым материалом, подвергается огромным давлениям, нагреву и трению, что тянет за собой износ режущего инструмента, а время от времени и его разрушение. В связи с сиим, к материалам, используемым для производства режущего инструмента, предъявляются такие требования:

- достаточная крепкость и твердость;

- износостойкость при высочайшей температуре нагрева и в течение долгого промежутка времени.

Крепкость и твердость инструмента определяется твердостью HRC (HRA) материалов, пределом прочности при сжатии σс, пределом прочности при извиве σи, и ударной вязкостью αн. Износостойкость определяется достаточной твердостью материалов в нагретом до больших температур состоянии – теплостойкостью (красностойкостью).

Материалы, используемые для производства режущего инструмента:

- стали: углеродистые, легированные, быстрорежущие, конструкционные;

- твердые сплавы;

- алмазы;

- минералокерамические материалы;

- эльбор;

- абразивные материалы.

Инструментальные углеродистые стали

Содержание углерода в сталях составляет 0,6-1,4%, от его величины почти во всем зависят характеристики материала. Хим состав и марки инструментальных углеродистых сталей приведены в ГОСТ 1435-74 (заменен ГОСТ 1435-90, потом ГОСТ 1435-99).

Опосля соответственной тепловой обработки углеродистые стали могут иметь твердость HRC 58-64. Но таковой инструмент при резании выдерживает нагрев до 200-250° С. При большей температуре нагрева резко понижается твердость инструмента (кривая 8 на рисунке), и он стремительно разрушается.

Инструментальные легированные стали

Режущую способность инструментальной углеродистой стали можно повысить методом прибавления легирующих частей (присадок), почаще всего:

- хрома,

- молибдена,

- вольфрама,

- ванадия и др.

Стали с таковыми присадками именуют легированными.

Опосля тепловой обработки эти стали способны в процессе резания выдерживать нагрев до температуры 250-300°С. Инструмент из легированных сталей способен работать при скоростях, превосходящих приблизительно в 1,2-1,4 раза скорости резания при работе с инвентарем из инструментальных углеродистых сталей.

Хим состав инструментальных легированных сталей, их марки и группы описывает ГОСТ 5950-73 (заменен ГОСТ 5950-2000). Для производства режущего инструмента почаще всего используются легированные стали таковых марок: хромовольфрамовая ХВ5, хромокремнистая 9ХС, хромовольфрамомарганцовистая ХВГ.

Изменение твердости инструментальных и обрабатываемых материалов зависимо от температуры представлено на рисунке.

Инструментальные быстрорежущие и конструкционные стали

Инструмент, сделанный из стали с содержанием 6-19% вольфрама и 3-4,6% хрома, способен в процессе резания выдерживать нагрев до температуры 600°С (кривые 7 и 9), не теряя собственных режущих параметров. Потому такую сталь именуют быстрорежущей.

Опосля тепловой обработки инструмент из инструментальных быстрорежущих сталей приобретает твердость НRС 62-63 и может употреблять при скоростях резания, в 2-3 раза превосходящих скорости, допускаемые при работе с инвентарем из инструментальной углеродистой стали.

Более действенными методами увеличения теплостойкости, твердости и износостойкости быстрорежущих сталей:

- Повышение содержания ванадия.

- Доп легирование кобальтом.

Хим состав быстрорежущих сталей по ГОСТ 19265-73

Марка стали

Углерод

Хром

Вольфрам

Ванадий

Кобальт

Молибден

Р18

Р12

Р9

Р6МЗ

Р6М5

Р18Ф2

Р14Ф4

Р18К5Ф2

Р10К5Ф5

Р9К5

Р9К10

Р6М5К5

Р9М6К8

- Р – сталь относится к группе быстрорежущих;

- цифра опосля Р – среднее содержание вольфрама в процентах;

- цифра опосля К – среднее содержание кобальта;

- цифра опосля Ф – среднее содержание ванадия;

- цифра опосля М – среднее содержание молибдена.

Содержание марганца, никеля и кремния в быстрорежущих сталях не превосходит 0,5% всякого, серы – не наиболее 0,03%, фосфора – не наиболее 0,035%.

Допускается содержание молибдена до 1% в сталях всех марок; при всем этом содержание вольфрама обязано быть в границах, обозначенных в таблице выше. Сталь с содержанием молибдена наиболее 1% добавочно обозначается буковкой М.

Стали Р6М5 (молибденовая) и Р12 (вольфрамовая) по режущим свойствам близки к стали P18. При всем этом они экономичнее стали Р18 и технологичнее стали Р9. Они владеют завышенной пластичностью в нагретом состоянии, потому в особенности эффективны при изготовлении инструмента способом пластической деформации, а именно, сверл.

Ванадиевая сталь Р18Ф2 за счет большего содержания ванадия владеет завышенной износостойкостью по сопоставлению с Р18.

Наивысшую эффективность ванадиевые и кобальтовые быстрорежущие стали показывают при обработке деталей из легированных сталей твердостью НВ 300-350, также при обработке деталей из жаропрочных сталей и сплавов. Не считая обычных марок быстрорежущей стали для производства инструмента употребляются и остальные марки, новейшего поколения.

Один из всераспространенных способов получения быстрорежущей стали – порошковая металлургия (металлокерамическая сталь либо пульверсталь). Таковой способ дозволяет существенно уменьшить карбидную неоднородность (до 1-го балла по ГОСТ 19265-73) и повысить режущие характеристики инструмента в сопоставлении с инвентарем из проката, сделанным обыденным металлургическим методом.

В целях экономии при изготовлении резцов державку делают из конструкционной стали, а пластинки – из быстрорежущей. Нет необходимость изготовлять инструмент полностью из дорогостоящего материала, потому что резание осуществляется лишь режущей частью. Форма и размер пластинок определяются ГОСТ 2379-77.

Сверла, метчики, развертки и остальные сложные инструменты делают сварными: хвостовик – из конструкционной стали, рабочую часть – из быстрорежущей. Углеродистые и легированные конструкционные стали употребляют для производства хвостовиков, державок, корпусов и деталей крепления сборного и составного режущего инструмента.

Источник материала: Аршинов В. А., Алексеев Г А. Резание металлов и режущий инструмент. Изд. 3-е, перераб. и доп. Учебник для машиностроительных техникумов. — М,, «Машиностроение», — 1976