Процесс отжига стали и сплава: виды, индивидуальности, разработка

На дворе XXI век — это век развитых технологий, инфраструктуры и индустрии. Это касается и области металлургии, которая имеет важное значение для строительства. С рождением новейших способностей и мыслях увеличиваются и требования к качеству материалов. Население земли, которое совершенно не так давно освоило технологию обработки и внедрения сплава и разных сплавов, больше не устраивают естественные механические характеристики.

С этого момента только прочные и качественные материалы могут быть применены в строительстве. И конкретно для конфигурации естественных параметров сплава используются разные методики тепловой обработки, такие, как отжиг сплава, которые разрешают существенно повысить его крепкость и обрабатываемость.

Что представляет собой отжиг

Отжиг — это один из способов тепловой обработки сплава и стали. В его базе лежит нагрев до весьма высочайшей температуры. Другими словами сплав греется до подходящей температуры зависимо от цели и способа, выдерживается в таком состоянии на некое время, а потом равномерно охлаждается.

Отжиг может проводиться в самых различных вариантах. Для примера можно разглядеть самые главные. Обычно он проводится в последующих целях:

- для уменьшения внутренней напряженности сплава, который может появиться в итоге ковки, другого действия на него, либо обработки;

- для увеличения механических параметров и прочности сплава;

- для придания однородности его структуре;

- чтоб сделать лучше пластичность, что весьма принципиально во время обработки;

- для увеличения уровня сопротивляемости и ударной вязкости и др.

Виды индивидуальности

Зависимо от цели и назначения отжиг может иметь последующие разновидности:

- полный и неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероидизация;

- нормализация и др.

Наиболее тщательно разглядим некие из их.

Разработка полного отжига

Полный отжиг проводится в целях измельчения зерна и улучшения свойства обработки с внедрением режущего инструмента, также для устранения внутренней напряженности. Ему подвергаются изделия, сделанные из доэвтектоидного сплава либо стали, в составе которой содержится карбон в количестве, не превосходящем 0,8%. К таковым изделиям относятся кованые и литые детали.

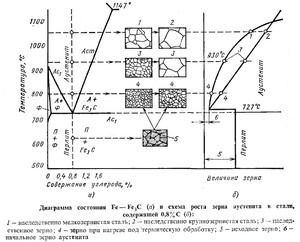

Что касается технологии: изделие подвергается нагреву, который добивается критичной точки, равной приблизительно 20−50 градусов, имеющий условное обозначение А3. Потом выдерживают в этом состоянии столько, сколько нужно, и медлительно охлаждают. Температура нагрева определяется зависимо от типа стали по диаграмме состояния. Для всякого типа стали есть определенные значения температур, при которых достигается нужная степень нагрева. Эти значения можно отыскать в справочных таблицах.

Время остывания также продиктовано структурой и составом стали, к примеру, изделия из углеродистой стали охлаждают на 180−200 градусов в час, низколегированные железные детали охлаждаются на 90 градусов в час, высоколегированную сталь, если она подвергается полному отжигу, охлаждают еще медлительнее — 50 градусов в час. Так как изделия из высоколегированной стали часто подвергают другому типу тепловой обработки, изотермическому, но бывают и исключения.

Вследствие полного отжига неоднородная структура углеродистой и доэвтектоидной стали, состоящая из больших и маленьких зернышек и часто не удовлетворяющая по своим механическим свойствам, становится однородной и покладистой для обработки. Конкретно в этих целях и проводится полный отжиг.

Индивидуальности и цель неполного отжига

Если полный отжиг предназначается для изделий, не отвечающих никаким требованиям, то неполный проводится на тех же объектах с наиболее либо наименее удовлетворительными механическими качествами. Другими словами в итоге неполной тепловой обработки поменяется только перлитовая структура сплава, а ферритовая остается постоянной. «Перлит» в переводе с французского значит «жемчужина», он заходит в состав структуры стали, чугуна и других железоуглеродистых сплавов. Перлит состоит из феррита и цементита, образующих эвтектоидную смесь. Иными словами, основная цель — создать сталь мягенькой и пластичной, как это может быть.

Технологически процесс неполного отжига различается степенью нагрева, в этом случае он добивается критичной точки на 30−50 градусов выше до А1. Температура нагрева добивается 770 градусов, постепенное остывание происходит со скоростью 60 градусов в час: поначалу в печи до 600 градусов, а потом на открытом воздухе.

Таковая термообработка также применяется для заэвтектоидной и легированной стали. Она греется до критичной точки Ас1, превосходящей на 10−30 градусов. В итоге такового нагрева происходит перекристаллизация сплава, которая, в свою очередь, содействует образованию сферической формы перлита. Этот процесс еще именуется сфероидизацией.

Рекристаллизация и диффузия

- Рекристаллизационный отжиг проводится с целью восстановления кристаллической сетки, нарушенной в итоге деформации стали. Деформация приводит к наклепу, который сопровождается понижением пластичности, сталь становится весьма твердой, что делает ее обработку неосуществимой. Деформированная сталь греется до 650−680 градусов, вследствие что ферритовые и перлитовые зерна, находящиеся в вытянутом в сторону деформации состоянии, распределяются умеренно, восстанавливая кристаллическую сетку и возвращая стали пластичность и мягкость.

- Диффузионный отжиг проводится в целях сглаживания структурной однородности на хим уровне, другими словами на атомном. Таковая необходимость может появиться во время затвердевания литых слитков, по другому этот эффект именуется дендритной ликвацией. Гомогенизация, либо диффузионный отжиг, дозволяет устранить дендритную ликвацию средством перемещения атомов примесей из части с высочайшим скоплением в часть, где наблюдается их нехватка, таковым образом выравнивая хим структуру.

Чтоб данный процесс протекал удачно, нагрев проводится при весьма больших температурах, с наиболее долговременной выдержкой и с неспешным остыванием, в отличие от видов, рассмотренных выше. Другими словами это температуры, превосходящие 1000 градусов, продолжительность выдержки составляет наиболее 12 часов.

Назначение изотермического отжига и нормализации

Изотермический отжиг применяется для высоколегированных и высокохромистых сталей. Его изюминка заключается в нагреве сплава на 30−50 градусов выше критичной точки Ас3 и в ускоренном охлаждении до температуры выдержки ниже критичной точки А1, а потом в естественном охлаждении на открытом воздухе.

Данный вид дает несколько видимых преимуществ, 1-ое из которых заключается во времени, другими словами весь процесс — начиная от нагрева, выдержки и до остывания — занимает еще меньше времени, чем шаг остывания детали совместно с печью. 2-ое преимущество заключается в том, что при изотермической выдержке и резком охлаждении достигается наиболее сглаженная и однородная структура по сечению детали.

Отжиг стали – что происходит со структурой сплава?

В металлургии нередко встречаются такие виды обработки, как нормализация и отжиг стали. Что все-таки это такое? Для чего необходимо? И каким методом осуществляется? На все эти вопросцы ниже приведены подробные ответы.

1 Отжиг сплава – это что, и каких видов бывает?

В работе с сплавами тяжело достигнуть безупречного состояния прямо с первой выплавки, необходимо произвести с деталями еще ряд операций. В данной статье мы разберем, что такое отжиг стали, когда используют таковой способ обработки, какие недостатки появляются во время данной операции и как с ними биться. На самом деле это является самым первым шагом теплового преобразования сплава. Заключается он в том, чтоб произошел нагрев стали до определенной температуры, дальше некое время это состояние выдерживается, а потом следует и постепенное остывание. В итоге такового вида обработки меняется структура сплава и, соответственно, его характеристики.

Существует некоторое количество видов схожей термообработки, а уж какой из их использовать, зависит от материала и хотимых параметров. Таковым образом, полный отжиг подразумевает нагрев до температуры, превосходящей критичную не наиболее чем на 20–40 °С. Что все-таки насчет времени выдержки, так оно должны быть таким, чтоб деталь смогла стопроцентно прогреться, а в материале произошли все структурные перевоплощения. Скорость остывания будет различной, зависимо от типа стали, так для углеродистой она составит 180–200 °С/час, для низколегированной – около 100 °С/час, а для деталей, изготовленных из высоколегированных сплавов, падать температура будет примерно на 50 °С за один час.

В случае когда не необходимы суровые структурные конфигурации, используют неполный отжиг, при всем этом температура нагрева будет лишь чуток больше критичной. А для того чтоб в итоге вышел зернистый перлит в структуре высокоуглеродистой стали, нужен особый вид тепловой обработки. В этом случае неописуемо принципиальным является четкое соблюдение температурного режима и скорости остывания. Сплав нагревают до 760–780 градусов Цельсия, а потом, мало выдержав, охлаждают до 700 °С и повторяют эту функцию пару раз. При изотермическом отжиге нагрев превосходит критичную точку не наиболее чем на 50 градусов Цельсия. Достигнуть хим однородности можно гомогенизацией, осуществляемой при весьма больших температурах, долговременной выдержке (10–15 часов) и неспешном охлаждении. Для рекристаллизационного отжига нужен нагрев до 680 градусов Цельсия.

Также одним из видов тепловой обработки металлов является нормализация, ее сущность подобна выше описываемому процессу. Сплав нагревают до данной температуры, которая превосходит критичную на 30–50 °С, выдерживают, а потом равномерно охлаждают.

2 Печи для отжига сплава – применяемое оборудование сейчас

Потому что данный вид обработки предугадывает весьма мощный нагрев, то, соответственно, нужно и особое оборудование. Так, для теплового преобразования проволоки, стержней, канатов, также легированной, средне- и низкоуглеродистой сталей отыскали свое применение печи для отжига сплава шахтного типа. Сущность процесса заключается в последующем: среда снутри разогревается до того времени, пока не будет достигнута номинальная температура, опосля этого же нагрев прекращается и осуществляется загрузка материала особыми подъемниками. Потом крышка печи плотно запирается, и осуществляется обогрев до данной отметки уже конкретно для отжига. Дальше следует выдержка и остывание изделия.

Время от времени данный процесс содержит в себе и подачу эндогаза, она осуществляется при температуре 750 °С и продолжается до того времени, пока не завершится вся термообработка. Потом на нагревательные элементы перестает поступать электроэнергия, лишнее давление сбрасывается, раскрывается затворка, и изделия выгружаются опять-таки при помощи цеховых подъемников.

Одними из крайних разработок являются безпрерывно нормализующие печи. Они могут быть как с газовым нагревом, так и с косвенным. В крайнем случае система подбирается зависимо от непосредственно подходящей температуры и предназначения. К их преимуществам относится возможность управления мощностью, завышенная сохранность, хорошая теплоизоляция и экологичность, по последней мере, количество выбросов вредных веществ в атмосферу в разы меньше, чем при использовании устаревшего оборудования.

3 Какие процессы происходят в сплаве при отжиге?

Отжиг сплава – это нагрев до очень значимых температур, часто превосходящих даже критичную, что не может не отразиться на его структуре. Но, потому что и режим при различных видах термообработки различен, ну и вначале структура сталей неодинакова, то и конфигурации в их будут происходить непохожие зависимо от этих причин.

Таковым образом, углеродистые доэвтектоидные стали, подвергшиеся полному отжигу, в итоге получат перлитную структуру с включением зернышек феррита. Низковато- и среднеуглеродистые стали с содержанием углерода, не превосходящим 0,45%, в главном имеют неоднородную структуру, опосля же обработки их зерна измельчаются и стают наиболее однородными.

При неполном отжиге изменению подвергается структура перлита, что все-таки насчет феррита, так он неизменен. Таковым образом, снимаются внутренние напряжения в материале, и он становится наиболее мягеньким. При гомогенизации происходит распределение атомов (диффузия), при всем этом достаточно нередко следствием может служить укрупнение зернышек. Опосля нормализации структура стали становится тонкодисперсной и наиболее однородной.

4 Непременно ли отжигать сталь?

Весьма нередко бывают случаи, когда последствиями какой-нибудь обработки является неустойчивое состояние материала. К примеру, результатом прохладной пластической деформации может послужить искажение кристаллической сетки. Диффузионные процессы, которые должны пройти при затвердевании, не успевают произойти, что содействуют неоднородности сплава. Резвое остывание, также неравномерное распределение усилий приводит к неравномерному распространению упругой деформации. Без термического движения атомов неустойчивое состояние стали будет сохраняться навечно. Таковым образом, для того чтоб снять напряжение, свести искажение кристаллической сетки до минимума, также выполнить диффузию и рекристаллизацию, нужен нагрев.

Не считая того, в случае нагрева выше температуры фазового перевоплощения и предстоящего неспешного остывания произойдет структурированное равновесие сплава. Таковым образом, с помощь отжига достигают увеличения уровня механических параметров, снятия внутренних напряжений, материал лучше поддается резке особым инвентарем, становится наиболее мягеньким, также данный шаг считается предварительным для предстоящей термообработки.

5 Какие недостатки может сделать отжиг стали?

При всем этом весьма принципиально знать и о возможных недостатках. Посреди их окисление – появление на поверхности окислов железа и окалины. Соединено это с выгоранием углерода в поверхностных слоях. Этот брак может привести к искажению геометрии деталей, понижению прочности, появлению трещинок, также короблению. Чтобы избежать данных изъянов, нужно применять защитные газы, чтоб понизить содержание кислорода в рабочей среде до минимума.

Еще виды изъянов, которые могут повстречаться при отжиге, это перегрев и пережог. Появляются они при действии очень больших температур и долговременной выдержке. В первом случае происходит укрупнение зерна, что приводит к возникновению жарких трещинок, понижению вязкости и прочности сплава. Биться с сиим можно лишь только повторной нормализацией. 2-ой же недостаток характеризуется окислением самих зернышек, а означает, и оплавлением поверхности. Поправить таковой брак нереально, потому деталь просто переплавляют.

Как проводится отжиг стали

Термообработка сплава является принципиальной частью производственного процесса в цветной и чёрной металлургии. Опосля данной процедуры материалы получают нужные свойства. Термообработку употребляли достаточно издавна, но она была несовершенна. Современные способы разрешают достигнуть наилучших результатов с наименьшими затратами, и понизить стоимость.

Индивидуальности тепловой обработки

Для придания подходящих параметров железной детали она подвергается тепловой обработке. Во время этого процесса происходит структурное изменение материала.

Железные изделия, применяемые в хозяйстве, должны быть устойчивыми к наружному действию. Чтоб этого достигнуть, сплав нужно усилить с помощью действия высочайшей температуры. Таковая обработка меняет форму кристаллической решётки, минимизирует внутреннее напряжение и улучшает его характеристики.

Виды тепловой обработки стали

Термообработка стали сводится к трём шагам: нагреву, выдержке и резвому остыванию. Существует некоторое количество видов этого процесса, но главные этапы у их остаются схожими.

Выделяют такие виды тепловой обработки:

- Техно (отпуск, закалка, криогенная обработка, старение).

- Термомеханическая, при которой употребляют не только лишь высшую температуру, да и физическое действие на сплав.

- Химико-термическая содержит в себе тепловую обработку сплава с следующим действием на поверхность азотом, колченогом либо углеродом.

Отжиг

Это производственный процесс нагрева сплава до данной температуры, а потом неспешного остывания, которое происходит естественным путём. В итоге данной процедуры устраняется неоднородность сплава, понижается внутреннее напряжение, и миниатюризируется твёрдость сплава, что существенно упрощает его переработку. Существует два вида отжига: первого и второго рода.

При отжиге первого рода фазовое состояние сплава меняется некординально. У него есть разновидности:

- Гомогенизированный — температура составляет 1100−1200 °C, сплав выдерживается от 7−14 часов в таковых критериях.

- Рекристаллизационный — температура отжига 100−200 °C, эта процедура употребляется для клёпаной стали.

При отжиге второго рода происходит фазовое конфигурации сплава. Процесс имеет некоторое количество видов:

- Полный отжиг — сплав греется на 25−40 °C выше критичного значения для этого материала и охлаждается со специальной скоростью.

- Неполный — сплав греется до критичной точки и длительно остывает.

- Диффузионный — отжиг делается при температуре 1100−1200 °C.

- Изотермический — нагрев сплава происходит как при полном отжиге, но остывание ниже критичной температуры, остывание на открытом воздухе.

- Нормализованный — делается полный отжиг сплава с остыванием на воздухе.

Закалка

Это процесс манипуляции сплавом для заслуги мартенситного перевоплощения, чем обеспечивается завышенная крепкость и уменьшенная пластичность изделия. При закалке сплав нагревают до критичного значения, как и при отжиге, но процесс остывания делается существенно резвее, и для этого употребляют ванную с жидкостью. Существует некоторое количество видов закалки:

- Закалка в одной воды, для маленьких деталей употребляют масло, а для больших — воду.

- Прерывающаяся закалка — снижение температуры происходит в два шага: резкое остывание до температуры в 300 °C, при помощи воды, а потом изделие помещают в масло либо на открытый воздух.

- Ступенчатая — при достижении сплава нужной температуры, его охлаждают в расплавленных солях, а потом на открытом воздухе.

- Изотермическая — схожий со ступенчатой, различается во времени выдержки.

- Закалка с самоотпуском, сплав охлаждается не стопроцентно, оставляется тёплый участок посреди. В итоге сплав получает завышенную крепкость и высшую вязкость. Такое сочетание непревзойденно подступает для ударных инструментов.

Некорректно изготовленная закалка может привести к возникновению таковых изъянов:

- обезуглероживание;

- трещинкы;

- коробление либо поводки.

Основная причина поводок и трещинок — неравномерное изменение размера детали при охлаждении либо нагреве. Они также могут появиться при резком повышении прочности в отдельных местах. Наилучший метод избежать этих заморочек — неспешное остывание сплава до значения мартенситного перевоплощения.

Поводка и коробление возникает при неравномерном охлаждении искривлённых деталей. Эти недостатки достаточно невелики и могут быть исправлены шлифованием. Подготовительный отжиг деталей и их постепенный и равномерный нагрев посодействуют избежать коробления.

Обезуглероживание сплава происходит в итоге выгорания углерода при продолжительном нагреве. Интенсивность процесса зависит от температуры нагрева, чем она выше, тем резвее процесс. Для исправления деталь нагревают в нейтральной среде (муфельной печи).

Окалины на поверхности сплава приводят к угару и деформации изделия. Это понижает скорость нагрева и делает механическую обработку наиболее трудной. Окалины удаляются хим либо механическим методом. Для того чтоб избежать их возникновения, необходимо применять специальную пасту (100 г водянистого стекла, 25 г графита, 75 г огнеупорной глины, 14 г буры, 100 г воды, 30 г карборунда). Состав наносится на изделия и оставляется до полного высыхания, а потом греется как обычно.

Отпуск

Он смягчает действие закалки, снимает напряжение, уменьшает хрупкость, увеличивает вязкость. Отпуск делается при помощи нагрева детали, закалённой до критичной температуры. Зависимо от значения температуры можно получить состояния тростита, мартенсита, сорбита. Они различаются от схожих состояний в закалке по свойствам и структуре, которая наиболее точечная. Это наращивает пластичность и крепкость сплава. Сплав с точечной структурой имеет наиболее высшую ударную вязкость.

Зависимо от температуры различают такие виды отпуска: маленький, средний, высочайший.

Для четкого определения температуры употребляют таблицу цветов. Плёнка окислов железа придаёт сплаву различные цвета. Она возникает, если изделие очистить от окалин и подогреть до 210 °C, при повышении температуры толщина плёнки возрастает.

При низком отпуске (температура до 300 °C) в составе сплава остаётся мартенсит, который изменяет структуру материала. Не считая того, выделяется карбид железа. Это наращивает вязкость стали и уменьшает её твёрдость. При низком отпуске сплав охлаждают в соляных и масляных ваннах.

Высочайший отпуск существенно улучшает механические характеристики стали, наращивает вязкость, пластичность, крепкость. Её обширно употребляют для производства рессор, шатунов движков, кузнечных штампов, осей каров. Для тонкодисперсной легированной стали отпуск проводят сходу опосля нормализации.

Чтоб прирастить обрабатываемость сплава, его нормализацию создают при высочайшей температуре (970 °C), что увеличивает его твёрдость. Для уменьшения этого параметра делают высочайший отпуск.

Криогенная обработка

Конфигурации структуры сплава можно достигнуть не только лишь высочайшей температурой, да и низкой. Обработка сплава при температуре ниже 0 °C обширно применяется в различных отраслях производства. Процесс происходит при температуре 195 °C.

Плюсы криогенной обработки:

- Понижает количество аустенита, что придаёт устойчивость размерам деталей.

- Не просит следующего отпуска, что уменьшает производственный цикл.

- Опосля таковой обработки детали лучше поддаются шлифовке и полировке.

Станок лазерной резки разных железных деталей и заготовок посреди всего нынешнего подобного вида оборудования является […]

Применение процесса термодиффузионного цинкования дает возможность получить на хоть какой железной поверхности определенный защитный слой. В […]

Электроэрозионную обработку сплава довольно обширно используют для конфигурации размеров железных деталей, не нарушая их физических […]

Как лишь население земли открыло себе сплав, появилась потребность в его обработке. Современная металлообработка – […]

При всем этом методе обработки форма и размеры изделия меняются в процессе деформирования. Способ владеет рядом […]

Листогибочный станок обширно употребляется в почти всех направлениях. Более нередко пресс используют в строительной сфере и […]

При таком технологическом процессе, как сварка, может быть допущение почти всех ошибок, влияющих на производительность труда и […]

Гидропескоструйная обработка представляет собой процесс чистки поверхности водой с примесью абразива (песка). Вода и песок […]

Неважно какая система либо изделие из железа с течением времени поддается разрушению и ржавению. Чтоб избежать этого […]

Листовая штамповка — процесс получения из листа, полосы, ленты изделий плоской либо пространственной формы с данными […]