Виды и методы оксидирования сплава

Оксидированием стали создается защитная пленка из сложных окислов, которая препятствует образованию ржавчины. Узнайте о видах обработки, особенностях хим, анодного и теплового действий.

Ни один материал, включая сталь, не может служить вечно. Его нужно защищать от воды, солнечных лучей и низких температур. Оксидирование сплава делает на его поверхности узкую защитную пленку, не позволяющую кислороду из воздуха и воде разрушать материал. При всем этом меняются технические свойства сталей, алюминия и его сплавов.

Исходя из убеждений химии оксидирование – это реакция окисления сплава и образование на поверхности узкого слоя кристаллов, связанных кислородом и иными субстанциями. Разработка нанесения защитного покрытия имеет некоторое количество видов различной трудности. Самая обычная использовалась несколько веков вспять и доступна хоть какому желающему покрыть защитной пленкой деталь в домашних условиях. Непростая разработка просит специального оборудования и осуществляется лишь в условиях производства.

Сущность и предназначение технологии

В собственной базе оксидирование стали имеет окислительно-восстановительную реакцию сплава при его содействии с кислородом воздуха, электролитом либо особыми кислотно-щелочными смесями. В итоге на поверхности детали появляется защитная пленка, повышающая технические свойства сплава:

- наращивает твердость;

- понижает образование задиров;

- увеличивает способность деталей к прирабатыванию;

- наращивает срок службы;

- делает декоративное покрытие.

Добавление в электролит смесей для окрашивания дозволяет создавать изделия из сплава с поверхностями различных цветов.

Покрытие оксидной пленкой используют для разных материалов. В ювелирной индустрии и при разработке бижутерии употребляют оксидирование почти всех металлов:

- серебра;

- алюминия;

- меди;

- титана;

- латуни;

- бронзы.

Суть обработки – в увеличении прочности и придании доборной декоративности. Изделия из серебра отлично держат форму. Это дозволяет создавать декорации с наточенными углами и узким орнаментом. При помощи оксидов создается патина, имитирующая старину, и остальные эффекты.

Зависимо от черт и параметров сплава употребляют разные технологии сотворения сложных окислов на поверхности.

К положительным качествам оксидирования относится его распределение по поверхности узкой пленкой в несколько микрон – тысячных толикой мм. При всем этом не изменяются размеры деталей и посадочных мест сверху и на поверхности.

Виды оксидирования сплава

- микродуговое;

- горячее;

- прохладное.

К микродуговому относится метод нанесения оксидной пленки при помощи электролизной установки. Деталь помещается в ванну с электролитом. К ней подключается «+» неизменного тока. К ванне – провод с «–». При прохождении тока на поверхности образуются микроочаги с высочайшей температурой и давлением. В итоге происходит окисление. Микродуговое оксидирование используют для покрытия алюминия, серебра и их сплавов.

Процесс жаркого оксидирования стали заключается в нагреве детали либо раствора, в котором она находится, для убыстрения процесса образования пленки сложных окислов.

К прохладным технологиям относятся, в основном, способы хим покрытия и плазменного, когда поверхность насыщается кислородом под действием микротоков либо в насыщенном растворе солей.

Химическое

Химическое покрытие оксидами проводится при низких температурах – до 100 °C. Электролит представляет собой раствор нескольких нитратов и хроматов. Получают темное покрытие стали.

Пищевая нержавейка содержит много легирующих веществ, включая хром и марганец. Она просит для покрытия сложного оборудования. В домашних условиях ее можно оксидировать в растворе натриевой селитры. Поверхность приобретает броский голубий цвет.

Анодное

Анодное оксидирование маленьких деталей доступно созодать в домашней мастерской. Для этого нужно иметь аккумулятор либо выпрямитель тока. Анод подключается к детали и источнику неизменного тока. При погружении стали в раствор слабокислого электролита возникает движение электронов, и вкупе с ними частички солей и кислот попадают в верхний слой сплава. В итоге образуются кристаллы железа со сложными окислами. Они равномерно покрывают всю поверхность детали слоем в несколько микрон.

Регулировать скорость процесса для образования оксидной пленки подходящей толщины можно конфигурацией силы тока и увеличением температуры электролита. Анодирование влияет на начальные свойства стали и цветных металлов:

- изменяет цвет;

- наращивает крепкость;

- пленка имеет низкую электропроводность;

- не допускает образования обычных окислов железа – коррозии.

Тепловое

Довольно подогреть поверхность до 300 ⁰C, чтоб провести тепловое оксидирование. На стали покажется узкая пленка окислов желтоватого и светло-коричневого цвета. Чем выше содержание легирующих веществ, тем посильнее нужно греть сталь.

Нередко нагрев употребляют для наиболее активного протекания хим и анодного оксидирования стали. Помещенный в жаркий раствор натриевой селитры либо консистенции кислот сплав резвее вступает в реакцию.

Плазменное

Способ прохладного оксидирования – плазменное покрытие деталей. Окисление происходит при низкой температуре. Деталь помещают в плазму, которую делают токи ВЧ (Высокие частоты) либо СВЧ (Микроволновое излучение, сверхвысокочастотное излучение — электромагнитное излучение, включающее в себя дециметровый, сантиметровый и миллиметровый диапазон радиоволн), подобные микроволновой печи. В камере высочайшее содержание кислорода.

Плазменное оксидирование используют, в основном, для увеличения светочувствительности и электропроводности деталей оптических устройств и плат.

Лазерное

Недочет лазерного оксидирования сталей – в покрытии заготовок лишь снаружи. В отверстия малого поперечника головка лазерной установки не войдет.

Оксидирование своими руками

Созодать защитное покрытие в домашних условиях проще всего по древнему рецепту. Для этого металлической предмет следует очистить от всех видов загрязнений, протравить в слабеньком растворе кислоты. Хоть какое оставшееся пятно будет препятствовать процессу оксидирования стали.

- Подогреть конструкционную сталь до 300 ⁰C. Легированные и углеродистые стали требуют наиболее больших температур. Чем больше легирующих частей, тем посильнее следует греть.

- Опустить жаркую заготовку в льняное масло на 8–18 минут.

- Для получения плотного слоя, накрепко защищающего сталь от ржавчины, и сотворения изоляционного слоя, функцию следует повторить 4–6 раз.

Каленые стали при нагреве до температуры выше 300 ⁰C могут отпуститься – стать мягче. Потому сплав опосля закалки греют индуктором токами ТВЧ до 250–280 ⁰C. Если нет способности подогреть лишь поверхность заготовки, температуру понижают до 220–250 °C, увеличив количество нагревов и погружений.

Льняное масло употребляли в прошлые века. На данный момент его можно поменять веретенным, обширно используемым для закалки стали.

Оксидирование стали – увлекательный процесс. С его помощью можно без помощи других защитить от коррозии маленькие изделия, крепеж в каре и остальных устройствах.

Какой способ больше всего приглянулся нашим читателям и что они готовы применить на практике? Нам любопытно ваше мировоззрение.

Химическое оксидирование стали в домашних условиях

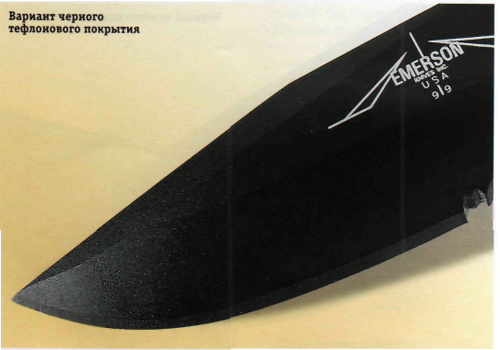

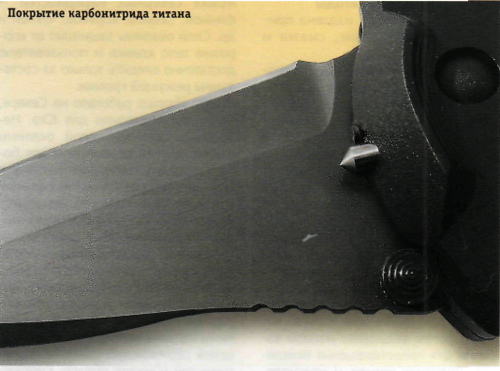

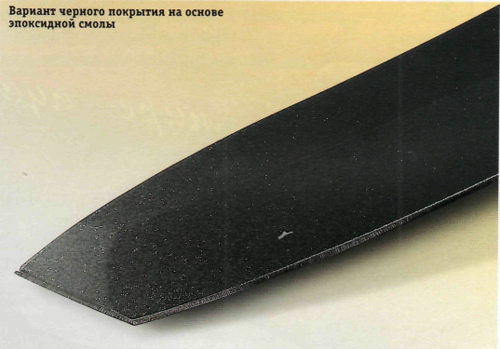

С широким распространением коррозионностойкой стали на клинках, люди стали постепенно забывать о таковой проблемы, как поржавевший ножик. Но как досадно бы это не звучало, нету на земле совершенства: у «нержавеек» есть свои недочеты, заставляющие потребителей и производителей обращаться к старенькым, испытанным десятилетиями, маркам инструментальных сталей. Возникновение в конце XX века высокоуглеродистой хромистой стали с высочайшими режущими качествами, но ограниченным противокоррозионным потенциалом, также «открытого поновой» дамасска и булата, вновь придало актуальность борьбе с всесущей ржавчиной. Историческому обзору данной нам борьбы и ее современным способам посвящен данный материал.

Дедовские способы

Для защиты клинков давно применялось полирование, смазка и воронение. Суть полирования и защиты поверхности клинка смазками общеизвестна: полировка ножика уменьшает площадь поверхности сплава, контактирующего с окружающей средой, а смазка изолирует ее. Недочеты явны: полированная поверхность клинка просит постоянного ухода, а смазка – повторяющегося удаления и возобновления.

Эти процедуры добивались не только лишь времени и расходных материалов, да и высочайшего проф мастерства. Например, у японских самураев отдельной строчкой ухода за орудием стояла полировка клинка, который позже защищали маслом камелии для предотвращения окисления. Японские повара и краснодеревщики пользуются им и сейчас для ухода за ножиками и инструментами из углеродистых сталей.

В Европе и Северной Америке для защиты кухонных ножей применялось растительное масло. Видимо, тогда же было подмечено, что в итоге нагревания и обработки растительным маслом возникает патина – пленка разных цветов, образующаяся на поверхности изделий из сплава, защищающая его от предстоящего окисления.

Окисление металлов – это реакция соединения сплава с кислородом, сопровождающаяся образованием окислов (оксидов). В наиболее широком смысле окисление металлов – реакции, в которых атомы теряют электроны и образуются разные соединения, к примеру хлориды, сульфиды и т.п. Пленки неких окислов способны очень хорошо защищать железную поверхность, находящуюся под ней, от деяния коррозии.

Еще в глубочайшей древности было подмечено, что при производстве металлургической продукции окисление может привести к образованию окалины, высочайший противокоррозионный потенциал которой можно употреблять в защитных целях. Этот процесс, узнаваемый под заглавием оксидирование, до сего времени обширно применяется на кустарных ножиках северных народностей — финнов, саамов, коряков, чукчей и др. Слой окалины защищает от коррозии тело клинка и юзеру довольно смотреть лишь за состоянием режущей кромки.

То, что отлично работало на Севере, не постоянно подступало для Юга. Неровный, пористый слой окалины тотчас служил питомником для болезнетворных микробов. Потому в странах с теплым климатом большей популярностью воспользовалась иная разновидность оксидирования клинков – воронение сплава.

Так в Фергане, историческом средневековом центре производства орудия, поступавшего во все области мусульманского мира, оно числилось нужной операцией. Ножовщики Ферганской равнины давно употребляли для этих целей сернокислую глину из Наукатских гор (Ошская область Киргизии). Опосля шлифования и полирования полотна клинка, его обезжиривали и покрывали аква веществом наукатской глины. В итоге данной нам операции полотно ножика приобретало черный цвет, а если клинок делали из булата либо дамасска, то узор становился точным и ясным. Такое покрытие присваивало клинку антикоррозийную стойкость.

В данной нам связи уместно привести наблюдения П. П. Аносова, который писал: «Персидский металлический купорос, содержащий часть сернокислой глины, считается наилучшим средством для вытравки клинков. Для составления протравы он за ранее кипятится с водой в свинцовом сосуде. Клинок заблаговременно очищают мелкою золою с водой либо щелоком, позже его обмывают в незапятанной воде. Дальше его опускают в незапятнанный раствор либо им нередко поливают, держа клинок над сосудом с веществом. Когда узоры и грунт обнаружатся, клинок вынимают, обмывают пару раз щелоком и прохладной водой. Позже, с вероятной скоростью обтирают клинок досуха стараясь как можно слабее дотрагиваться сухой льняной ветошью к клинку. Узоры на булате возникают очень скоро, но вытравку продолжают, чтобы резче отличить его от грунта, который теряя следы полировки, приобретает характерный сплаву цвет и отлив…» Дальше создатель подчеркивает, что совершенно вытравка содействует предохранению булатов от ржавчины.

В истинное время воронение клинка создают веществом стального купороса и даже автола, а травление кружевных металлов – хлорным железом и смесями кислот. Отголоском популярности этих способов являются бессчетные рецепты и современные готовые составы для воронения в домашних условиях стволов охотничьего орудия в черно-бурый и темный цвета. Они основаны на хим действии на сталь тех либо других реактивов. С помощью их получают крепко держащиеся, тонкие матовые либо блестящие темные пленки, удовлетворительно защищающие сплав от ржавчины.

Промышленное воронение делается различными методами: щелочное – в щелочных смесях с окислителями, при температуре 135 – 150°С; кислотное – в кислотных смесях хим либо химическим методами; тепловое – окисление стали при больших температурах. Сущность более пользующегося популярностью в индустрии теплового воронения состоит в получении на поверхности клинка из углеродистой либо низколегированной стали слоя окислов железа шириной 1-10 микрон.

Структура покрытия мелкокристаллическая, микропористая, а его цветовые тона – шоколадные, карие, сероватые, темные, темные с голубым («воронье крыло») и т. п. – соответствуют естественной расцветке хим соединений, входящих в состав пленок. Так на промышленных клинках, из фаворитных в конце XIX века марок углеродистой стали, расцветку в цвета побежалости соединяли с отпуском.

Обычно для этого воспользовались ваннами из расплавленного сплава (обычно, сплав в различных пропорциях олова со свинцом), точка плавления которого как раз соответствует температуре отпуска и, сразу, температуре возникновения требуемого цвета побежалости. К примеру, бритвы могли иметь при 220 – 240°С цвета от бледно – желтоватого до желтого, перочиные ножики при 265 – 275°С – пурпуровый, огромные ножики при 293°С – синий и т. д.

Выбор цвета расцветки клинка был связан с его предназначением, формой рабочей части, родом материала, по которому будет работать инструмент и т. п. Обычно сталь клинков, от которых требуется высочайшая твердость (бритвенные лезвия, хирургические инструменты и т. п.), отпускалась на побежалость до желтоватого цвета. До пурпурно-красных тонов отпускались раскладные и перочиные ножики, деревообрабатывающие инструменты. Цвет от фиолетового до черно-синего присваивали изделиям, от которых требовалась упругость (пилы, длинноватые ножики, вилы и т. д.). Уже позднее, на армейских моделях, выбор цвета стал диктоваться соображениями незаметности и антибликовости.

Мало наименьшее распространение с XVIII века получило плакирование клинков – термомеханический способ нанесения на защищаемую поверхность тонких слоев коррозионностойкого сплава (обычно серебра и золота, наносимого на парадное и наградное прохладное орудие), осуществляемый в процессе жаркой прокатки. Сейчас столовые приборы также покрываются слоем серебра шириной около 20 микрон, но делают это уже гальваническими способами.

Технологии XX века

К огорчению, защитные характеристики пленок, образующихся при воронении, достаточно низкие. Потому для увеличения антикоррозийной стойкости, такие клинки добавочно покрывают жировой смазкой либо лаком. Уже к концу Первой Мировой войны на замену воронению пришла паркеризация. Это заглавие 1-го из методов фосфатирования, который был патентован американской компанией Паркер (Parker R. RC.) в 1918 году. Сущность этого способа заключается в разработке хим методом на поверхности железных изделий пленки нерастворимых фосфатов, предохраняющей сплав (при доп нанесении лакокрасочного покрытия) от атмосферной коррозии.

Фосфатированию подвергают основным образом углеродистую и низколегированную сталь. Пленка, шириной 2-5 микрон хотя и не в особенности отлично защищает клинки от коррозии, но отлично держит смазку, что понижает воздействие влажности. Не считая того, благодаря высочайшему удельному электронному сопротивлению, фосфатные покрытия выдерживают напряжение 300 – 500 В, и сохраняют устойчивость до температур в 400 – 500С. Оно осуществляется погружением изделий в подогретый до 90 – 100°С раствор фосфатов железа, марганца, цинка и кадмия. Обычно процесс длится около 1 часа, по окончанию которого изделие сушится и пассивируется.

Применяется также химическое фосфатирование на переменном либо неизменном токе. Такое покрытие получило распространение на армейских моделях ножей в первой половине XX века, но сейчас оно сохранилось лишь на огнестрельном оружии.

С 20-х годов XX века его начало теснить хромирование – нанесение хрома либо его сплава на клинок из углеродистой стали для придания поверхности комплекса физико-химических параметров: износостойкости, больших механических параметров и сопротивления коррозии. Оно уменьшает либо вполне избавляет коррозию основного сплава в порах покрытия, т. е. обеспечивает химическую защиту.

К огорчению, хромирование ножика не может защитить от деяния коррозии режущую кромку, повсевременно подвергаемую заточке. Вообщем, этого недочета не лишено ни одно из применяемых сейчас поверхностных покрытий. Более всераспространенным методом нанесения хрома стал гальванический процесс, при котором пленку хрома, шириной до 15 микрон наносят способом электролитического осаждения на поверхность клинка.

Хромовое покрытие характеризуется высочайшей хим стойкостью, обусловленной способностью хрома пассивироваться. Из-за проблем получения узкого беспористого покрытия, надежная защита ножика от коррозии быть может достигнута при нанесении наиболее экономного, трехслойного защитно-декоративного покрытия: «медь-никель-хром» (толщина слоя хрома до 1 микрон). Таковым образом, формируются поры, удерживающие смазку. Осажденный на за ранее отполированную поверхность, хром имеет зеркальный сияние и серебристый с синим отливом цвет. Время от времени для понижения блеска поверхность клинка не полируется, а шлифуется. Схожим образом для покрытия употреблялся и никель.

Для вас также быть может любопытно:

Схожих материалов не найдено.

Рубрика: Уход Теги: воронение, защита ножика от окисления, защита ножика от ржавчины, паркеризация, полировка, хромирование

Цветное оксидирование сплава. Патинирование серебра, меди, латуни.

Гальванические покрытия по собственному предназначению разделяются на многофункциональные и декоративные. Многофункциональные покрытия служат для защиты железных изделий от действия окружающей среды – защищают от коррозии, также служат для придания деталям определенных физико-механических параметров

– крепкость, паяемость, антифрикционные характеристики, стойкость к действию кислот либо щелочей и т. д. Предназначением декоративных гальванических покрытий является придание железному изделию прекрасного наружного вида – блестящей железной поверхности данного колера либо глубочайшей ровненькой матовой поверхности. Большая часть гальванических покрытий делают обе перечисленные функции и являются защитно-декоративными. К примеру, хромирование не только лишь присваивает изделию прекрасный наружный вид (блестящая железная поверхность серебристого колера) да и присваивает изделиям доп крепкость и защищает от коррозии.

Химическое либо гальваническое оксидирование также является комбинированным покрытием, которое присваивает изделиям высшую коррозионную стойкость и декоративные характеристики.

Оксидирование — это процесс образование на поверхности сплава кислородных соединений — окисей и закисей металлов.

Оксидированию могут быть подвергнуты изделия из разных металлов и сплавов — изделия из серебра, меди и медных сплавов, латуни, железные изделия. Процесс химического оксидирования алюминия либо сплавов на его базе именуется анодированием (см. «Анодирование алюминия» , «Свойства анодированного алюминия» ).

Хим способ оксидирования наиболее экономный, по сопоставлению с гальваническим и дозволяет получать на поверхности декоративное покрытие с огромным количеством цветов и цветов за счет конфигурации температуры процесса либо времени выдержки изделия в растворе.

Химическое и хим оксидирование серебра

Серебряные изделия подвергают хим оксидированию для окрашивания поверхности и защиты от окисления (потемнения поверхности). Колер оксидированного серебра быть может сероватым, фиолетовым, голубым, черным и зависит как от времени выдержки изделия в растворе. Колер изменяется в процессе выдержки в растворе и определяется зрительно, изделие извлекают при достижении нужного колера. В ювелирном деле есть прием, при котором раствор наносится на отдельные участки серебряного изделия. Таковым образом получают изделия с различной цветовой политрой, к примеру, прокрашивают впадины и углубления в черный колер вроде бы выделяя выступающие части.

Процесс хим оксидирования серебра проводят в растворе серной печени с добавлением, в зависимости от нужного колера, хлористого аммония (40 г/л) либо углекислого алюминия (20 г/л). Процесс проходит при температуре 70-90 0 С. Серная печень представляет собой раствор поташа (углекислый калий K2CO3) и сульфида калия K2S либо серы.

Внимание: Если вы планируете провести процесс оксидирования в домашних условиях следует направить внимание на то, что сера просит особо аккуратного воззвания – сера горюча, а ее пары в воздухе образуют взрывчатую смесь. Хранить серу следует в плотно закрытой емкости раздельно от окислителей.

Соотношение поташа и серы в расплаве могут быть разными, обычно одну часть серы соединяют с 2-мя частями поташа. Сплавление компонент происходит в течение 15-25 минут. Потом расплав разбавляют в дистиллированной воде. При изготовлении раствора с внедрением поташа и сульфида калия составляющие растворяют в воде, соединяют и медлительно нагревают до температуры 80-90 0 С.

Перед погружением в раствор поверхность изделия обезжиривают бензином либо спиртом. По окончанию процесса поверхность протирают фетровой салфеткой (время от времени на поверхность за ранее наносят мел), потом изделие полируют.

Гальванической процесс оксидирования не различается от действий химического осаждения металлов (хромирования, никелирования, цинкования либо меднения). Электролит для гальванического оксидирования серебряных изделий содержит в собственном составе:

- сернистый натрий (20-30 г/л);

- сернокислый натрий (15-20 г/л);

- серную кислоту (5-10 г/л);

- ацетон (3-5 г/л).

Процесс проходит при цеховой температуре, плотности тока 0,1-0,5 А/дм 2 в течение 1-5 минут.

Обработанные таковым образом серебряные изделия не темнеют под действием атмосферы, покрытие сохраняет свои декоративные и защитные характеристики пару лет.

Чернение (патинирование) меди

Процесс оксидирования меди, в итоге которого медное изделие приобретает черный цвет именуют чернением либо патинированием меди.

Патинирование – процесс образования на поверхности сплава сернистых либо хлористых соединений в итоге взаимодействия хим частей с сплавом.

Чернение (патинирование) меди проводят в растворе серной печени. В итоге взаимодействия ионов серы с сплавом на поверхности медного изделия образуются пленка сульфида меди – соль темного цвета нерастворимая в воде и неконцентрированных кислотах.

Для чернения меди употребляют последующие варианты смесей:

- серная печень (10-20 г/л) доводится до кипения;

- серная печень (6-10 г/л), хлористый аммоний (40 г/л) при температуре 80 0 С;

- едкий натр (9 г/л), персульфат аммония (3 г/л) при температуре 100 0 С.

Реакция оксидирования проходит стремительно, медное изделие приобретает черный великодушный колер (под старину). Таковым методом нередко патинируют медные чеканки – в итоге в ложбинках медь приобретает темный цвет, на наклонных поверхностях колер светлее и на выпуклых поверхностях изделие сохраняет блестящий красноватый цвет. Перед погружением в раствор чеканку нагревают.

Художественное патинирование медных пластинок

В художественных мастерских для обработки чеканок и разных украшений из меди нередко употребляется метод оксидирования меди без погружения в раствор. Для этого на поверхность изделия аккуратненько наносят слой концентрированной азотной кислоты, опосля что изделие нагревают. Цвет меди изменяется в зависимости от температуры от зеленовато-синего до темного. Потом изделие остужают, промывают водой и осветляют выпуклые части композиции при помощи плотной ткани (Строение тканей живых организмов изучает наука гистология), смоченной в бензине.

Очередной метод цветного оксидирования меди, при котором получают разные цвета поверхности изделия в одном и том-же растворе, проводится в консистенции серноватокислого натрия (130 г/л) и ацетата свинца (35 г/л) при температуре 80 0 С. Поверхность изделия под действием раствора может получать желтоватый, оранжевый, красноватый либо фиолетовый цвет. Колер оксидной пленки повсевременно изменяется при раскачивании, при достижении нужного результата изделие вынимают из раствора сушат и наносят лак. При всем этом фактически нереально получить два схожих изделия, любая художественная композиция будет неподражаема.

Удаление окисной пленки с меди

Снятие черной патинирующей пленки с поверхности изделия проводится в растворе (10-15%) кислот – серной и азотной.

Внимание: При смешивании концентрированной серной и азотной кислоты происходит реакция с выделением огромного количества тепла. Следует употреблять лишь специальную тонкостенную хим посуду. При растворении кислот следует вливать кислоту в воду медлительно, маленькими порциями. Следует держать в голове, что соли меди ядовиты, все работы проводить в вытяжном шкафу.

Патинирование и оксидирование изделий из латуни

Изделия из латуни также подвергают оксидированию с целью окрашивания поверхности либо сотворения художественных композиций, стилизованных под старину. На латунных изделиях получают оксидные пленки со обилием цветов и цветов – желтоватый, оранжевый, красноватый, голубий, темный и т. д., при всем этом может быть получение как глянцевой, так и матовой поверхности.

Чернение латуни

Одним из методов чернения латуни является метод, при котором на поверхность изделия наносят хлористую сурьму. Реактив наносят кистью либо валиком, а потом втирают плотной тканью (Совокупность различных и взаимодействующих тканей образуют органы) либо щеткой. Зависимо от концентрации раствора получают цвета от сероватого до темного.

Получение цветных окисных пленок на латуни

Цветные оксидные пленки на латуни получают несколькими методами. Самый обычный – оксидирование в растворе азотной кислоты. Погруженная в раствор латунная деталь покрывается слоем азотнокислой меди и окрашивается в зелено-голубой цвет. Процесс происходит при постепенном нагреве. Цвет пленки изменяется в процессе нагрева, заканчивается процесс окрашиванием поверхности в темный цвет.

В качестве раствора оксидирования можно употреблять обыденный фиксаж для фотопечати (триосульфат натрия либо гипосульфит). В раствор фиксажа (40-60 г/л) добавляется маленькое количество азотной кислоты (подкисляют раствор). В итоге проходит хим реакция с выделением сернистого газа и отложением серы, а раствор приобретает мутно желтоватый либо желто-зеленый колер. Готовят раствор конкретно перед обработкой латуни, раствор активен в течение 15-20 минут. Цвет изменяется с течением времени выдержки имеет синий либо фиолетовый колер. Емкость для раствора выбирают таковым образом, чтоб поверхность изделия была видна. Изделие погружают в емкость на недолговременное время, потом извлекают и промывают в жаркой воде. Потом поверхность изделия наносят слой песка и протирают щеткой либо плотной тканью (Совокупность различных и взаимодействующих тканей образуют органы). Окончательный колер изделие приобретает опосля повторного погружения в раствор. Опосля извлечения из раствора поверхность обрабатывают пемзой, стирая черный налет, сушат и покрывают слоем прозрачного лака.

Очередной метод цветного оксидирование латуни осуществляется в растворе тиосульфата натрия (130-150 г/л) и уксусного либо азотнокислого свинца (35-40 г/л). Раствор нагревают до 80-90 0 С. Процесс просит неизменного зрительного контроля, т к. цвет пленки изменяется стремительно и безпрерывно – желтоватый, красноватый, фиолетовый, голубий и, по окончании процесса, темный. При получении подходящего колера изделие стремительно извлекают из емкости, промывают и сушат.

Для всех перечисленных методов оксидирования латуни справедливо общепринятое правило – реакцию можно приостановить на хоть какой стадии процесса, при получении подходящего колера изделие извлекается из раствора. Если осуществляется подготовительный нагрев изделия – оборвать реакцию можно остановив нагрев. Фиксируют колер просто промыв поверхность водой. Осветление отдельных участков изделия делается бензином.

Четких рецептов изготовления смесей оксидирования и режимов процесса не существует, результаты художественного цветного оксидирования зависят от огромного количества причин – чистоты начальных компонент, степени нагрева детали либо раствора, метода обработки изделия по окончании процесса.

Большая часть из перечисленных методов оксидирования и патинирования серебра, меди либо латуни могут быть проведены в домашних условиях либо гаражной мастерской, при соблюдении главных правил техники сохранности, которые справедливы для хоть какого процесса нанесения гальванических либо хим покрытий где употребляются концентрированные кислоты либо делается нагрев активного раствора с выделением газообразных веществ.