Все о стали 50Г

Знать все о стали 50Г, о ее расшифровке и термообработке нужно покупателям сплава в ряде всевозможных случаев. Внимание нужно уделить характеристике марки и ее применению, хим составу и твердости. Полезно также проанализировать ГОСТ и режимы термообработки.

Состав и расшифровка

Обозначение стали 50Г гласит о том, что в этом сплаве содержится 0,5% углерода. Дополнительный индекс «Г» опосля основного наименования марки гласит о том, что этот продукт включает еще до 1% марганца. Наиболее буквально можно сказать, что концентрация углерода составляет от 0,48 до 0,56%. Толика марганца составит не наименее 0,7%. В хим состав сплава включен еще и кремний, на который приходится от 0,17 до 0,37%.

Наиболее личный вариант 50Г2 обычно включает до 2% марганца. Количество углерода при всем этом остается постоянным. Все в полном согласовании со обычными правилами маркировки. Также стоит упомянуть про:

- серьезное ограничение на фосфор (0,03%) и серу (0,035%);

- лимитированное содержание хрома и никеля (максимум 0,03%);

- долю меди (все те же максимум 0,3%).

С металлургической точки зрения это традиционная размеренная сталь. Время от времени концентрация алюминия составляет от 0,02% и наиболее. Также может практиковаться смешанная или раздельная добавка титана, ниобия, ванадия и алюминия. При таковой добавке концентрация азота ненормирована.

При внедрении упомянутых 4 раскисляющих частей допустимо снижение насыщенности сплава кремнием.

Свойства и характеристики

Самая низкая критичная точка (Ar1) достигается при 680 градусах. Как температура растет до 723 градусов, сплав перебегает в состояние Ac1. Еще через 17 градусов он добивается точки Ar3. В конце концов, при 760 градусах состояние стали 50Г соответствует точке Ac3. Самая низкая из критичных позиций, Mn, наступает всего при 320 градусах. Хим состав и ряд остальных характеристик задается сообразно ГОСТу 4543 от 1971 года.

Сталь 50Г сваривается с трудом. Она подвержена образованию флокенов. Отмечают и ее подверженность хрупкости при отпуске. Твердость прутка по ГОСТу 4543 равна 650 МПа. Для отожженного сплава нормативная твердость равна 640-740 МПа. Нагартованная лента может иметь твердость не ниже 740 и не наиболее 1180 МПа, для нее, как и для отожженной ленты, употребляют ГОСТ 2283 от 1979 года.

В остальных вариантах есть такие нормы:

- просто сплав опосля отжига — 229 МПа;

- нормализованный толстый лист — 255 МПа;

- отожженный толстый лист — 217 МПа.

Применение

Сталь 50Г может употребляться в шестернях и трущихся дисках. Отпускают ее также на распределительные и коленчатые валы в моторах, работающих на дизельном и на газовом горючем. В крайнем случае животрепещущи высочайшая стойкость к износу и механическая крепкость. Также этот сплав употребляют, чтоб получать:

- кривошипные узлы;

- шпиндели;

- валы шлицов;

- ободы маховиков;

- особые шатуны;

- подшипниковые втулки (они тоже различаются стабильностью при эксплуатации).

В США (Соединённые Штаты Америки — государство в Северной Америке) заместо стали 50Г употребляют сплав STH67. Английские и болгарские металлурги, можно сказать, употребляют аналогичное заглавие — 50G. В Стране восходящего солнца дают два сплава на подмену: 080M50 и C50E. В Польше есть много обозначений:

Жесткий сплав ВК8

Вопросец о увеличении скорости резки стали остается животрепещущим в протяжении долгого периода времени. Решением его занимаются инженеры и доктора, они делают материалы с высочайшей твердостью, теплостойкостью и устойчивостью к износу. В первый раз аналог твердого сплава ВК8 возник на германском заводе в 1930х годах. Скорость реза при использовании данного материала стала наибольшей по сопоставлению с иными инструментальными сплавами.

Расшифровка стали ВК8

Наименование сплава расшифровывается как:

- В – внедрение вольфрама в составе;

- К8 – 8% кобальта.

92% материала представлены карбидом вольфрама, остальная часть – кобальтом. Зависимо от размеров зерна в наименовании сплава ВК8 могут находиться остальные индексы – М (мелкое), В (большое). При отсутствии доборной буковкы зерно имеет средний размер.

Сплав ВК8. ГОСТ 3882-74

Химсостав и получение

В состав сплава входят:

- W – 91,7%;

- Co – 7,4-8%;

- O – 0,4%;

- C – 0,6-0,66%;

- Fe – 0,3%.

Кобальт употребляется для связки карбида вольфрама. Это сплав, по наружному виду схожий на феррум, но колер его темнее. Применение его в составе делает сплав наиболее тягучим и крепким. Карбид вольфрама – это хим соединение вольфрама и углерода.

В состав сплава ВК8 входят маленькие фракции карбидного соединения и кобальта, что дозволяет считать материал продуктом порошковой металлургии. Для их получения нужно произвести несколько действий:

- измельчить шихту;

- поделить ее на фракции;

- смешать фракции в нужных пропорциях;

- сформовать при помощи пресса и клеящего состава заготовки;

- обработать при перегрузке 30 МПа и температуре 1400 градусов.

В итоге из кобальта выделяется влага, которая смачивает деталь, а при кристаллизации данного элемента происходит соединение карбидных частиц. Структура характеризуется прочностью и износостойкостью.

Физические характеристики

Сплав ВК8 характеризуется высочайшей твердостью, не присущей иным материалам. Устойчивость к действию температуры дозволяет эксплуатировать его в критериях завышенных температур, также при большенный частоте вращения инструмента без необходимости перерыва. Положительно на данный фактор влияет теплопроводимость, что дозволяет резцу вращаться со скоростью 200 м за минуту. По сопоставлению со сталью Р12 данный показатель стал выше вчетверо.

Высочайшие технические свойства гарантируют сохранение работоспособности при динамическом действии и вибрации. Физические свойства сплава определяются на основании химсостава и крупности зерновой структуры. При увеличении крупности обеспечивается рост прочности и стойкости к износу.

Область внедрения

Жесткий сплав ВК8 употребляется в разных областях деятельности, которые включают мед направление и ювелирное дело. Инструменты, сделанные из данного материала, характеризуются устойчивостью к износу и фактически не истираются при резке сплава. Сохранение эксплуатационных черт может быть при температуре нагрева до 1100 градусов, при всем этом применяется обработка:

- механическим методом;

- бесстружковым;

- газотермическим напылителем.

Применение сплава ВК8 предвидено для производства инструментов:

- быстроизнашиваемых деталей;

- валов для проката, пунсонов, штамповочных форм, калибровочного оснащения;

- токарного, сверлильного, фрезерного, зенкерного инструмента;

- изделий для проведения чистовых и предварительных работ с титановыми сплавами, сталью с высочайшими противокоррозионными качествами, устойчивостью к действию температуры, чугуном, латунью, бронзой.

Для увеличения скорости проведения работ и уменьшения изнашиваемости при выбирании инструмента учитывается зернистость сплава. Крупнозернистый материал употребляется для предварительный обработки жаропрочных сталей. Мелкое зерно дозволяет сделать чистовую поверхность стали, чугуна, фторопласта, алюминия и бронзы.

Газотермический напылитель употребляется для увеличения стойкости деталей к износу.

Делаются элементы в виде паяльных либо сменных пластинок. Они инсталлируются на держатель режущего инструмента, сделанный из конструкционной стали, при помощи болтов и шпилек. Механические характеристики улучшаются при помощи обработки поверхности. К примеру, предел прочности пластинки увеличивается при шлифовке алмазным кругом, что также положительно сказывается на продолжительности работы и стойкости к износу.

Технические свойства

К главным чертам сплава ВК8 относятся:

| теплопроводимость | 50,2 Вт/мК; |

| теплостойкость | 800-1000 градусов Цельсия; |

| давление при обработке | 30 МПа; |

| вязкость | 35 кДж/м 2 ; |

| коэффициент трения в воде | 0,01; |

| твердость по Роквеллу | 88; |

| удельный вес | 14800 кг/м 3 ; |

| предел прочности | 1666 МПа. |

Стоимость сплава ВК8 составляет порядка 800-900 руб. за килограмм. Она обоснована недостающим количеством сталей с содержанием вольфрама, также спросом на него. Для производства материала используются современные технологии.

Сталь 60г

Основная изюминка данной марки сплава заключается в сочетании завышенной износостойкости и присутствия весьма больших упругих параметров. Всё это дозволяет именовать сталь 60г одной из наилучших в ряду силовых рессорно-пружинных сталей. Расшифровка марки сплава сходу гласит нам о том, что перед нами сплав с 0,60-процентным содержанием углерода и наличием марганца в количестве наименее 1,5%.

Применение стали 60г

Основная сфера внедрения малолегированной конструкционной рессорно-пружинной стали 60г – промышленное создание рессор, пружин и иных изделий пружинного типа. Износостойкость и высочайшая упругость сплава употребляются технологами и в изготовлении таковых деталей, как тормозные барабаны, втулки, бандажи, скобы. В целом, этот сплав в качестве сырья употребляют самые различные компании томного машиностроения.

Чертами стали 60г интересуются и производители режущего и колющего инструмента: ножики, топоры, колуны – в таковых изделиях сплав марки 60г почаще всего применяется для формирования сердцевины рабочей части инструмента.

Хим состав в % стали 60Г и ГОСТы на прокат

Сплав данной марки имеет относительно высочайшее содержание углерода, также марганец в качестве основного легирующего элемента:

- Fe – около 97%

- C – 0,57-0,65%

- Mn – 0,7-1%

- Si – 0,17-0,37%

- Ni – не наиболее 0,25%

- Cr – не наиболее 0,25%

- Cu – не наиболее 0,2%

- S – не наиболее 0,035%

- P – не наиболее 0,035%

В цеха промышленных компаний сталь марки 60г попадает в виде фасонного сортового проката, сделанного в согласовании с ГОСТами:

- ГОСТ 1051-73, 7417-75, 8559-75 и 8560-78 – калиброванные прутки

- ГОСТ 14955-77, 7419.0-78 и 7419.8-78 – шлифованные прутки и серебрянка

- ГОСТ 1577-93 – листы толстые

- ГОСТ 2283-79 – ленты

- ГОСТ 4405-75 и 103-2006 – полосы

- ГОСТ 1133-71 – кованые заготовки и поковки

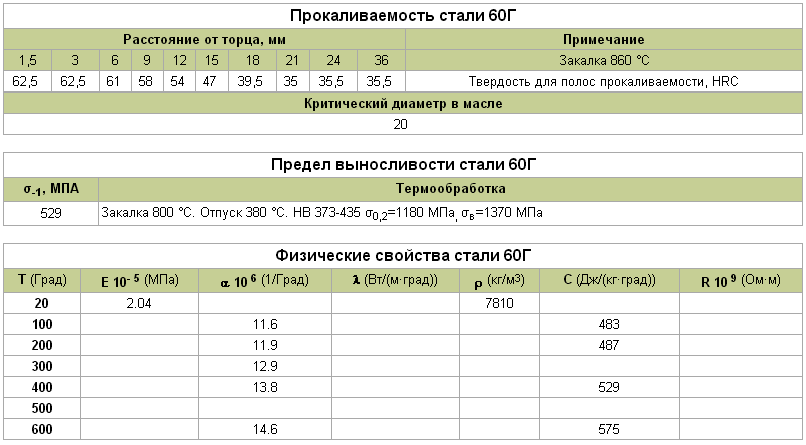

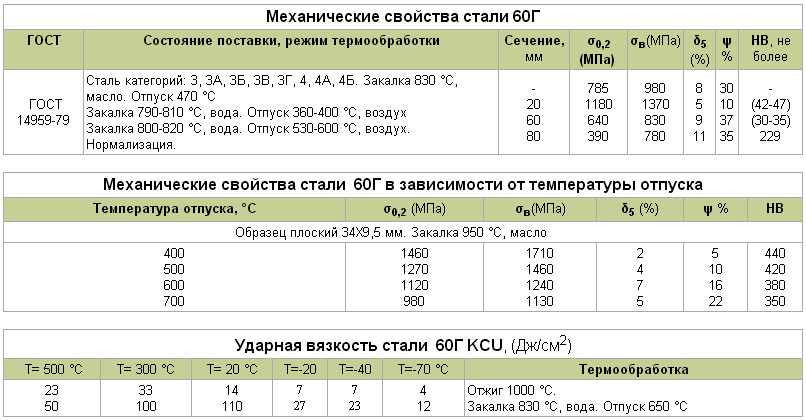

Сталь 60 г: физические и механические характеристики

Неважно какая рессорно-пружинная сталь обязана показывать высшую твёрдость, которая в случае со сплавом 60г составляет HB 10 -1 =241МПа. Такового показателя удаётся достигнуть за счёт завышенного содержания углерода. Вкупе с тем, этот элемент понижает пластичность сплава, а поэтому принципиально отыскать соглашение меж этими показателями.

Сплав 60г не предназначен для сварных конструкций, но технологически его сварка вероятна с внедрением контактного метода сваривания. Относительно возможности к образованию флокенов сталь 60г относят к группе малочувствительных. При всем этом сплав данной марки склонен к отпускной хрупкости, но лишь если содержание марганца в его составе превосходит 1%.