Суть технологии и процесс азотирования стали

Азотирование стали – это используемый в индустрии термо-химический процесс получения укрепленного поверхностного слоя деталей из сплава методом насыщения их поверхности атомами азота при диффундировании этих атомов в кристаллическую сетку.

Азотирование стали является одним из бессчетных способов укрепления поверхности железных изделий. Не следует путать азотирование с цементацией: 1-ое проходит в наиболее щадящих температурных режимах и никаким образом не влияет на линейные размеры заготовки, не допускает деформации поверхности опосля обработки. При азотировании слой насыщают лишь азотной составляющей, а структура кристаллической сетки основного сплава остается постоянной. До азотации деталь из стали можно закалить, создать отпуск, отшлифовать до подходящих размеров. Опосля азотирования довольно провести полирование до финального состояния изделия. Процесс азотирования не просит суровых материально-технических издержек, потому обширно употребляется в промышленных масштабах на разных производственных линиях.

Сущность и предназначение технологии

Азотирование сплава на самом деле – это тепловая обработка изделий в среде, которую повсевременно насыщают аммиаком. Для этого предусмотрена особая герметичная камера-печь. На поверхности железного изделия опосля проведения обработки наблюдаются такие конфигурации:

- показатель износостойкости возрастает за счет увеличения прочности верхнего слоя;

- сплав становится наименее подверженным вялости;

- увеличивается устойчивость к деструктивным коррозионным действиям, что отлично проявляется даже при соприкосновении с брутальной коррозионной средой.

Самое ценное, что происходит при азотировании стали, – обретенные свойства твердости имеют высочайшие характеристики стабильности. Так, можно сказать о сохранении поверхностной твердости изделием, которое опосля азотирования подвергли нагреву до 600 градусов по Цельсию. Такового результата нереально достигнуть при обычной цементации, где наблюдается постепенное понижение твердости при нагреве наиболее 225 градусов по Цельсию.

Если взять исходные свойства прочности, приобретенные методом цементации либо закалки, и сопоставить их с чертами прочности опосля азотации, то крайний вариант будет превосходить их в 1.5–2 раза.

Виды азотирования

Сейчас известны такие виды процесса:

- газовая азотация;

- плазменное азотирование;

- азотирование в цианистых солях.

Газовая азотизация

Следует разглядеть очередной метод азотации, который получил заглавие газового каталитического азотирования. Сущность его заключается в том, что снутри печи создается определенная атмосфера, где аммиак диссоциированный подвергают специальной обработке на элементе каталитическом.

Индивидуальности этого способа:

- Процесс просит внедрения сложного оборудования по созданию особенных хим критерий.

- Благодаря получению большего количества радикалов ионизированных при подготовке аммиака толика диффузии твердорастворной возрастает, толика действий хим обскурантистских понижается – азот резвее просачивается вовнутрь структуры сплава.

Таковой метод азотирования стали наиболее дорогостоящий, но дозволяет достигнуть весьма больших характеристик износостойкости у ответственных изделий.

Термохимический процесс

Этот бокс помещают в печь, где поддерживается определенная температура. Жаркий воздух повлияет на аммиак таковым образом, что он начинает распадаться на азот и остальные элементы. Азот равномерно диффундирует вовнутрь стали: чем подольше процесс, тем поглубже проникновение. Термохимический процесс дозволяет получить укрепленный слой глубиной 0.6 мм.

Как происходит процесс азотирования

Для того чтоб проводить процессы азотирования стали, нужна особая муфельная печь с герметически закрывающейся дверцей и возможностью создавать снутри температуру 600–500 градусов по Цельсию. Когда поверхность помещенной в печь заготовки достигнет данной температуры, некое время ее поддерживают при таком нагреве.

Потом в камеру начинают подавать аммиак (2NH₃), закачивая его под давлением. При завышенной температуре происходит распад аммиака на такие составляющие, как 2N и 6H. Высвободившиеся атомы азота начинают диффундировать в сталь и создавать в поверхностном слое так именуемые нитриды. Конкретно эти вещества, владея высочайшей степенью твердости, усиливают сплав, покрывая крайний слой азотом.

Слой нитридный (светлая полоса на рисунке), сформировавшийся на железной поверхности, по толщине быть может в границах 0.6–0.3 мм. Такие свойства являются нормой при азотировании и соответствуют всем нужным прочностным показателям – предстоящая обработка стали не требуется.

Типы сред при азотировании

- диффузия азота в среде газовой на базе пропана с аммиаком;

- диффузия азота при использовании разряда тлеющего;

- диффузия азотная в среде водянистого нрава.

Аммиачно-пропановая среда

Азотирование в газе из консистенции пропана с аммиаком на данный момент более применимый метод укрепления поверхности стали. Соотношение компонент консистенции берется равнозначным, температуру по шкале Цельсия догоняют до 570 градусов выше нуля, обработку проводят в протяжении 3-х часов.

Приобретенный поверхностный слой можно охарактеризовать как прочную твердую поверхность с хорошей износостойкостью, и это невзирая на небольшую толщину нитридов. В численных единицах твердость изделия увеличивается до характеристик 1100–600 HV.

Тлеющий разряд

Ионное азотирование делает ионный поток меж печью и изделием, который приобретает вид плазмы, и состоит она из частей NH₃ либо N₂. Таковым образом, в поверхностный слой начинают диффундировать азотные молекулы, отлично насыщая его.

Плазменное азотирование проходит в два шага:

- Очищение поверхности заготовки методом распыления катода.

- Конкретное насыщение стали азотом.

Основное преимущество способа в том, что при ионном плазменном насыщении процесс можно убыстрить в пару раз.

Водянистая среда

Условия для протекания процесса определяются высочайшей температурой до уровня 570 градусов по Цельсию и продолжительностью проведения обработки, которая может длиться до 3 часов (самое наименьшее – 30 минут насыщения).

Таковой способ имеет высшую эффективность, но еще пореже применяется из-за угрозы для здоровья и больших материально-технических издержек.

Какие сплавы подлежат азотированию

Рассматривая марки сталей, можно выделить такие из их:

- 38Х2МЮА – изделия из таковой стали опосля обработки необыкновенно тверды и стойки к изнашиванию поверхности;

- 40ХФА, 40Х – стали легированного типа для производства станков опосля азотирования способны выдерживать большее количество повторяющихся нагрузок и медлительнее стареть;

- 38ХНМФА, 30Х3М, 38ХН3МА, 38ХГМ – спец стали для конструкций, которые выдерживают перегрузки на скручивание и извив, напитанные азотом, получают ярко выраженную упругость;

- 30Х3МФ1 – из данной марки сплава изготавливают высокоточные по геометрическим размерам изделия.

Характеристики и достоинства азотированных поверхностей

- сплавы легированные – твердость в районе 800–600 HV;

- стали углеродистые – твердость в районе 250–200 HV;

- содержащие хром, алюминий, другие сплавы сплавы-нитраллои получают твердость в районе 1200 HV.

Не считая увеличения твердости, любые марки сталей начинают наиболее размеренно вести себя в коррозионной среде, не подвергаясь разрушению от окисления.

Самое принципиальное, что при насыщении азотом в данных температурах не происходит деформации и конфигурации линейных размеров изделий.

Почетаемые гости веб-сайта, металлурги, технологи и те, кто не понаслышке понимает о способе азотирования стали! Поделитесь своими познаниями в комментах, поддержите тему. Будем благодарны за всякую достоверную информацию!

Азотирование

Если для вас нужны технологии упрочнения и вы желаете произвести азотирование стали в Украине, то наша компания «Karbaz» предложит для вас эту услугу по прибыльной цены.

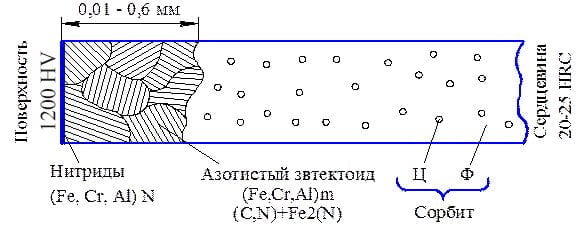

Азотирование стали либо диффузное обогащение азотом сплава представляет собой технологию, согласно которой детали выдерживаются в азотосодержащих газах либо диссоциированном аммиаке при температуре выше 500 градусов по Цельсию. В итоге данной процедуры сердцевина детали получает структуру сорбита и приобретает поверхностный слой.

Главными целями азотирования является: придание твердости и прочности, повышение износостойкости, увеличение антикоррозийных параметров сплава.

Более нередко азотированию подвергаются разные железные детали:

— зубчатые колеса и кольца.

Необходимо подчеркнуть, что данные детали могут иметь поперечник до 900 мм и длину до 1500 мм, потому их надлежит обрабатывать на особом оборудовании. Наша компания может создавать одновременное азотирование деталей весом до 100 килограмм. Азотирование делается в электронных печах со железным муфелем снутри, в эти печи поступает подогретый аммиак.

Азотирование стали может посодействовать достигнуть наиболее высочайшей прочности, чем процедура цементации. Опосля азотирования детали можно нагревать до 500-600 градусов, в то время как опосля цементации лишь в 250 градусов по Цельсию. Прочностные свойства стали, прошедшей функцию азотирования в 1,5-2 раза выше, чем опосля цементации или закалки.

Процесс азотирования достаточно нужен и необходимо подчеркнуть, что на азотирование стали стоимость в нашей компании полностью доступна для компаний всех форм принадлежности. Оставляйте заявку на веб-сайте и наш менеджер свяжется с вами в самое наиблежайшее время.

Опосля азотирования в сердцевине детали выходит структура сорбита, приобретенная термообработкой до процесса азотирования, а поверхностный слой шириной 0,01-0,6 мм (зависимо от предназначения) имеет микроструктуру, обозначенную на рисунке ниже.

Наши технические способности по азотированию

Размеры обрабатываемых деталей:

— кольца, зубчатые колеса, фланцы и т.п. поперечником до 900мм;

— валы, штока, шпильки и т.п. длиной до 1500мм;

Вес обрабатываемых деталей – до 100кг

Размеры обрабатываемых деталей:

— кольца, зубчатые колеса, фланцы и т.п. поперечником до 900мм;

— валы, штока, шпильки и т.п. длиной до 1500мм;

Вес обрабатываемых деталей – до 100кг

ЦЕЛЬ АЗОТИРОВАНИЯ

Насыщение сплавов железа азотом изменяет состояние структуры и тем увеличивает:

- статическую и динамическую крепкость,

- твердость

- износостойкость

- коррозионные характеристики этих материалов.

Выполнение азотирования дозволяет получить наиболее постоянные характеристики твердости стали, чем при осуществлении цементации. Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как опосля цементации твердость поверхностного слоя может начать понижаться уже при нагреве изделия выше 225°. Прочностные свойства поверхностного слоя стали опосля азотирования в 1,5–2 раза выше, чем опосля закалки либо цементации.

Так как температура обработки не превосходит 600°С, то структурных перевоплощений, подобных тем, которые протекают в итоге аустенитизации при закалке, не происходит, что дозволяет проводить остывание с хоть какой скоростью без риска появления мартенсита. По данной причине, в отличие от закалки, деформации и коробления азотированных деталей и инструментов получаются незначимыми. Это дозволяет упростить следующую обработку и даже совершенно избавиться от нее, т.е. подвергать азотированию уже готовые детали, прошедшие обработку резанием, шлифованием, без припуска на окончательную обработку как при цементации.

Азотирование проводят в особых электронных печах, с герметичным железным муфелем снутри, куда помещают детали, а потом подается аммиак NH3, который под действием температуры диссоциирует (распадается) на атомарный азот и водород.

Внедрившиеся в поверхностный слой материала атомы азота диффундируют в предстоящем, как по границам зернышек, так и через их.

Для процесса азотирования свойственны последующие стадии:

- Подвод азота из соответственной среды к поверхности детали;

- Образование пограничного слоя у поверхности детали, где на межфазной границе среда — сплав происходит диссоциация азотсодержащей среды и адсорбция поверхностью атомов азота;

- Проникновеннее (абсорбция) атомов азота через поверхность в материал детали

- Диффузия атомов азота в поверхностный слой детали по границам зернышек и через зерна.

Низкая температура азотирования не дозволяет получить глубочайшего насыщения поверхностей. Скорость азотирования составляет приблизительно 0,01 мм/ч. Потому рядовая толщина азотированного слоя для конструкционных сталей находится в границах 0,2 – 0,5 мм, а длительность процесса в 2-3 раза превосходит длительность цементации.

Азотирование стали

Улучшение параметров сплава может проходить методом конфигурации его хим состава. Примером можно именовать азотирование стали – относительно новенькая разработка насыщения поверхностного слоя азотом, которая стала применяться в промышленных масштабах около столетия вспять. Рассматриваемая разработка была предложена для улучшения неких свойств продукции, изготавливаемой из стали. Разглядим подробнее то, как проводится насыщение стали азотом.

Предназначение азотирования

Почти все ассоциируют процесс цементирования и азотирования из-за того, что оба предусмотрены для существенного увеличения эксплуатационных свойств детали. Разработка внесения азота имеет несколько преимуществ перед цементацией, посреди которых отмечают отсутствие необходимости увеличения температуры заготовки до значений, при которых проходит пристраивание атомной сетки. Также отмечается тот факт, что разработка внесения азота фактически не изменяет линейные размеры заготовок, за счет чего же ее можно использовать опосля финальной обработки. На почти всех производственных линиях азотированию подвергают детали, которые прошли закалку и шлифование, фактически готовы к выпуску, но необходимо сделать лучше некие свойства.

Предназначение азотирования соединено с конфигурацией главных эксплуатационных свойств в процессе нагрева детали в среде, которая характеризуется высочайшей концентрацией аммиака. За счет подобного действия поверхностный слой насыщается азотом, и деталь приобретает последующие эксплуатационные свойства:

- Значительно увеличивается износостойкость поверхности за счет возросшего индекса твердости.

- Улучшается значение выносливости и сопротивление к росту вялости структуры сплава.

- В почти всех производствах применение азотирования соединено с необходимостью придания противокоррозионной стойкости, которая сохраняется при контакте с водой, паром либо воздухом с завышенной влажностью.

Вышеприведенная информация описывает то, что результаты азотирования наиболее весомы, чем цементации. Достоинства и недочеты процесса почти во всем зависят от избранной технологии. Почти всегда переданные эксплуатационные свойства сохраняются даже при нагреве заготовки до температуры 600 градусов Цельсия, в случае цементирования поверхностный слой теряет твердость и крепкость опосля нагрева до 225 градусов Цельсия.

Разработка процесса азотирования

Почти во всем процесс азотирования стали превосходит остальные способы, предусматривающие изменение хим состава сплава. Разработка азотирования деталей из стали владеет последующими чертами:

- Почти всегда процедура проводится при температуре около 600 градусов Цельсия. Деталь помещается в герметичную муфельную печь из железа, которая помещается в печи.

- Рассматривая режимы азотирования, следует учесть температуру и время выдержки. Для различных сталей эти характеристики будут значительно различаться. Также выбор зависит от того, каких эксплуатационных свойств необходимо добиться.

- В сделанный контейнер из сплава проводится подача аммиака из баллона. Высочайшая температура приводит к тому, что аммиак начинает распадаться, за счет чего же начинают выделяться молекулы азота.

- Молекулы азота попадают в сплав из-за прохождения процесса диффузии. Засчет этого на поверхности интенсивно образуются нитриды, которые характеризуются завышенной устойчивостью к механическому действию.

- Процедура химико-термического действия в этом случае не предугадывает резкое остывание. Обычно, печь для азотирования охлаждается совместно с потоком аммиака и деталью, за счет чего же поверхность не окисляется. Потому рассматриваемая разработка подступает для конфигурации параметров деталей, которые уже прошли финальную обработку.

Цех ионно-вакуумного азотирования

Традиционный процесс получения требуемого изделия с проведением азотирования предугадывает несколько шагов:

- Предварительная тепловая обработка, которая заключается в закалке и отпуске. За счет перестроения атомной сетки при данном режиме структура становится наиболее вязкой, увеличивается крепкость. Остывание может проходить в воде либо масле, другой среде – все зависит от того, как высококачественным обязано быть изделие.

- Дальше производится механическая обработка для придания подходящей форы и размеров.

- В неких вариантах есть необходимость в защите определенных частей изделия. Защита проводится методом нанесения водянистого стекла либо олова слоем шириной около 0,015 мм. Из-за этого на поверхности появляется защитная пленка.

- Производится азотирование стали по одной из более пригодных методик.

- Проводятся работы по финальной механической обработке, снятию защитного слоя.

Режимы азотирования стали

Получаемый слой опосля азотирования, который представлен нитридом, составляет от 0,3 до 0,6 мм, за счет чего же отпадает необходимость в проведении процедуры закаливания. Как ранее было отмечено, азотирование проводят относительно не так давно, но сам процесс преобразования поверхностного слоя сплава был уже фактически вполне исследован, что позволило значительно повысить эффективность используемой технологии.

Сплавы и сплавы, подвергаемые азотированию

Есть определенные требования, которые предъявляются к сплавам перед проведением рассматриваемой процедуры. Обычно, уделяется внимание концентрации углерода. Виды сталей, пригодных для азотирования, самые разные, основное условие заключается в доле углерода 0,3-0,5%. Наилучших результатов добиваются при применении легированных сплавов, потому что доп примеси содействуют образованию доп жестких нитритов. Примером хим обработки сплава назовем насыщение поверхностного слоя сплавов, которые в составе имеют примеси в виде алюминия, хрома и остальные. Рассматриваемые сплавы принято именовать нитраллоями.

Микроструктура сталей опосля азотирования

Внесение азота проводится при применении последующих марок стали:

- Если на деталь будет оказываться существенное механическое действие при эксплуатации, то выбирают марку 38Х2МЮА. В ее состав заходит алюминий, который становится предпосылкой понижения деформационной стойкости.

- В станкостроении более распространение получили стали 40Х и 40ХФА.

- При изготовлении валов, которые нередко подвергаются изгибающим перегрузкам используют марки 38ХГМ и 30ХЗМ.

- Если при изготовлении необходимо получить высшую точность линейный размеров, например, при разработке деталей топливных агрегатов, то употребляется марка стали 30ХЗМФ1. Для того чтоб значительно повысить крепкость поверхности и ее твердость, за ранее проводят легирование кремнем.

При выбирании более пригодной марки стали основное соблюдать условие, связанное с процентным содержанием углерода, также учесть концентрацию примесей, которые также оказывают существенное действие на эксплуатационные характеристики сплава.

Главные виды азотирования

Выделяют несколько технологий, по которым проводят азотирование стали. В качестве примера приведем последующий перечень:

- Аммиачно-пропановая среда. Газовое азотирование сейчас получило очень огромное распространение. В этом случае смесь представлена сочетанием аммиака и пропана, которые берутся в соотношении 1 к 1. Как указывает практика, газовое азотирование при применении схожей среды просит нагрева до температуры 570 градусов Цельсия и выдержки в течение 3-х часов. Образующийся слой нитридов характеризуется маленькой шириной, но при всем этом износостойкость и твердость намного выше, чем при применении традиционной технологии. Азотирование железных деталей в этом случае дозволяет повысить твердость поверхности сплава до 600-1100 HV.

- Тлеющий разряд – методика, которая также предугадывает применение азотсодержащей среды. Ее изюминка заключается в подключении азотируемых деталей к катоду, в качестве положительного заряда выступает муфель. За счет подключение катода есть возможность убыстрить процесс в пару раз.

- Водянистая среда применяется чуток пореже, но также характеризуется высочайшей эффективностью. Примером можно именовать технологию, которая предугадывает внедрение расплавленного цианистого слоя. Нагрев проводится до температуры 600 градусов, период выдержки от 30 минут до 3-х часов.

В индустрии наибольшее распространение получила газовая среда за счет возможность обработки сходу большенный партии.

Каталитическое газовое азотирование

Данная разновидность хим обработки предугадывает создание особенной атмосферы в печке. Диссоциированный аммиак проходит подготовительную обработку на особом каталитическом элементе, что значительно увеличивает количество ионизированных радикалов. Индивидуальности технологии заключаются в нижеприведенных моментах:

- Подготовительная подготовка аммиака дозволяет прирастить долю твердорастворной диффузии, что понижает долю обскурантистских хим действий при переходе активного вещества от окружающей среды в железо.

- Предугадывает применение специального оборудования, которое обеспечивает более подходящие условия хим обработки.

Процесс азотирования стали

Применяется данный способ в протяжении нескольких десятилетий, дозволяет изменять характеристики не только лишь металлов, да и титановых сплавов. Высочайшие издержки на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны владеть точными размерами и завышенной износостойкостью.

Характеристики азотированных железных поверхностей

Достаточно принципиальным является вопросец о том, какая достигается твердость азотированного слоя. При рассмотрении твердости учитывается тип обрабатываемой стали:

- Углеродистая может иметь твердость в границах 200-250HV.

- Легированные сплавы опосля проведения азотирования обретают твердость в пределе 600-800HV.

- Нитраллои, которые имеют в составе алюминий, хром и остальные сплавы, могут получить твердость до 1200HV.

Остальные характеристики стали также меняются. Например, увеличивается коррозионная стойкость стали, за счет чего же ее можно применять в брутальной среде. Сам процесс внесения азота не приводит к возникновению изъянов, потому что нагрев проводится до температуры, которая не изменяет атомную сетку.

Методика, достоинства и этапы процесса азотирования стали

Азотирование стали — не настолько давнишняя практика диффузного насыщения ее поверхностного слоя азотом. В промышленном масштабе таковой метод применяется лишь с 20-х годов прошедшего столетия. Данная процедура, предложенная академиком Н.П. Чижевским, существенно улучшает свойство металлической продукции по почти всем характеристикам.

Сущность процесса азотирования

По сопоставлению с цементацией азотирование имеет несколько весомых преимуществ, которое сделало его главным методом улучшения характеристик стали. Азотированный слой владеет высочайшим показателем твердости без доборной термообработки. Не считая того, опосля азотирования размер обрабатываемой детали остается фактически постоянным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли тепловую закалку с высочайшим отпуском и отшлифованы до окончательных форм. Опосля азотирования детали вполне готовы к чистовой полировке и иной обработке.

Азотирование – это обработка стали в процессе ее нагрева в среде высочайшего содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает последующие свойства:

- Улучшается износостойкость деталей из сплава за счет увеличения индекса твердости их поверхностного слоя;

- Вырастает выносливость либо усталостной прочности железных изделий;

- Обработанный материал приобретает стойкую противокоррозионную защиту, которая сохраняется при контакте с водой, воздухом и паровоздушной средой.

Результаты азотирования намного ценнее в плане предстоящей эксплуатации, нежели характеристики изделия опосля цементации. Так, слой опосля цементации может сохранять постоянные характеристики твердости при температуре не наиболее 225 °С, а слой с азотом – до 550-600 °С. Предпосылкой тому служит сам механизм азотирования, вследствие которого появляется поверхностный слой, который в 1,5-2 раза прочнее, чем опосля закалки и той же цементации.

Механизм азотирования

Обычно эта процедуры происходит при 500-600 °С в герметично закрытой реторте (муфели) из железа, которая внедряется в печь. Ее разогревают до температуры соответственной избранному режиму, и выдерживается нужное время. В муфел, который являет собой контейнер, закладывают железные элементы, которые будут подвержены азотированию.

В реторту из баллона безпрерывно под определенным давлением запускается аммиак. Снутри нее аммиак, имеющий в собственной молекуле азот, под действием температуры начинает диссоциацию (разложение) по последующей формуле:

2 NH 3 →6 H +2 N ,

откуда приобретенный в итоге этого разложения атомарный азот просачивается в сплав методом диффузии. Это приводит к образованию нитридов на поверхности стальных изделий. А нитриды и их твердые смеси характеризуются завышенной твердостью. По окончании процедуры печь обязана плавненько охлаждается совместно с потоком аммиака. Таковой подход закрепляет эффект по твердости слоя, не давая поверхности окислиться.

Толщина такового нитридного слоя может разнообразить от 0,3 до 0,6 мм. Таковым образом, отпадает надобность в следующей тепловой обработке с целью увеличения прочностных характеристик.

Схема формирования слоя, обогащенного азотом сложна, но отлично исследована металлургами. В сплаве, который появляется вследствие диффузии азота в сплав, наблюдается появление последующих фаз:

- Жесткий раствор Fe3N с толикой азота 8,0-11,2%;

- Жесткий раствор Fe4N с толикой азота 5,7-6,1%;

- Раствор N в α-железе.

При доведении процесса до температуры, которая превосходит 591 °С можно следить доп α- фазу. Когда она добивается лимита насыщения, это порождает последующую фазу. Эвтектоидный распад производит 2,35 % азота.

Причины, действующие на азотирование

Главными моментами, оказывающими ключевое воздействие на процесс, являются температурный режим, давление газа и пролонгированность азотирования. Эффективность также зависит от степени диссоциации аммиака, которая быть может в районе 15-45%. При этом существует определенная зависимость: чем выше температура, тем ниже твердость слоя азотирования, но выше скорость диффузии. Показатель твердости вызван коагуляцией нитридов.

Для того чтоб применять механизм по максимуму и убыстрить его, прибегают к двухэтапному режиму. Исходная стадия обогащения азотом проходит при температурах до 525 °С, что обеспечивает верхним слоям стали высшую твердость. Потом азотирование проходит вторую ступень при температурном режиме от 600°С до 620 °С. При всем этом в весьма куцее время глубина азотированного слоя доходит до данных значений, ускоряя весь процесс практически в 2 раза. Но, твердость образованного в итоге ускорительного шага слоя ничем не будет различаться от слоя, который сформирован по обычной одноступенчатой методике.

Какие стали азотируются

Для азотирования используются как углеродистые стали, так и легированные, в каких толика углерода 0,3-0,5%. Лучший итог можно получить при использовании стали с легирующими сплавами, которые образуют более теплостойкие и твердые нитриды. Так, более действенен процесс азотирования для легированных сталей, которые имеют в собственном составе алюминий, молибден, хром и подобные сплавы. Стали с таковым составом именуют нитраллоями. Молибден, а именно, предупреждает отпускную хрупкость, вызванную неспешным остыванием стали опосля процесса насыщения азотом. Свойства стали опосля азотирования:

- Твердость углеродистой стали — HV 200-250 ;

- Легированной — HV 600-800;

- Нитраллоев до HV 1200 и даже выше.

Сразу с тем, как твердость средством легирующих составных становится выше, толщина азотированного слоя – ниже. Более узкий слой образуют стали с элементами хрома, вольфрама, никеля, молибдена.

Рекомендованные марки стали

Применение той либо другой марки стали зависит от следующей эксплуатации железного элемента. Рекомендованные марки для азотирования зависимо от предназначения изделий:

- По мере необходимости получения деталей с высочайшей поверхностной твердостью – марка стали 38Х2МЮА. Необходимо отметить, что в ней содержится алюминий, который приводит к низкой деформационной стойкости изделия. Тогда как применение марок, не содержащих алюминия, существенно понижает твердость поверхности и ее износостойкость, хотя дает возможность сотворения наиболее сложных конструкций;

- Для станкостроения используют улучшаемые легированный стали марки 40Х, 40ХФА ;

- Для деталей, подвергающихся повторяющимся перегрузками на извив – марка стали 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА;

- Для топливных агрегатов, детали которых должны быть сделаны с высочайшей точностью – марка стали 30Х3МФ1 . Для получения наиболее высочайшей твердости азотонасыщенного слоя, эту марку стали легируют кремнием.

Разработка процесса

Подготовка, насыщение азотом и финальная обработка верхнего слоя стали и сплавов предполагает несколько ступеней:

- Предварительная термообработка сплава, которая состоит из закалки и высочайшего отпуска. Внутренность изделия при всем этом становиться наиболее вязкая и крепкая. Закалка проходит при весьма высочайшей температуре около 940 °С и завершается остыванием в воды – масле либо воде. Температурные условия отпуска составляют 600-700 °С , что наделяет сплав твердостью пригодной для резки;

- Механическая обработка заготовок, которая завершается шлифовкой. Опосля данной процедуры деталь добивается подходящих размеров;

- Предохранительные меры для тех частей изделий, которые должны попасть под действие насыщения азотом. Для этого используют обыкновенные составы вроде олова либо водянистого стекла, наносимые слоем не наиболее 0,015 мм методом электролиза. Происходит образованием узкой пленки, непроницаемой для азота;

- Азотирование стали по вышеперечисленной технологии;

- Финальное доведение деталей до требуемого состояния.

При всем этом сложноформенные заготовки с тонкими стенами упрочняют при 520 °С.

По поводу конфигурации геометрических характеристик изделий опосля процесса азотирования отмечено, что она зависит от толщины приобретенного азотонасыщенного слоя и примененных температур. Но, данное изменение в любом случае некординально.

Необходимо отметить, что современные способы обработки сплава методом азотирования проводят в печах шахтного строения. Наибольшая температура которых может достигать 700 его проведения ˚С, циркуляция аммиака в таковых печах принудительная. Муфель быть может интегрированным в печь или сменным.

Процесс будет проходить намного резвее, если ввести доп муфель. Тогда запасной муфель с деталями загружается сходу же по готовности первого с обработанными заготовками. Но, применение такового метода не постоянно экономически оправдано, в особенности при насыщении азотом больших изделий.

Варианты сред для механизма азотирования

Аммиачно – пропановая среда

Крайнее время очень интенсивно применяется способ обработки сплава газом, состоящим на ½ из аммиака и на ½ пропана, либо тех же пропорций аммиака и эндогаза. Таковая среда дает возможность проводить функцию в 3 часа при 570 ˚С. Карбонитридный слой, образуемый при всем этом, характеризуется маленькой шириной. Но износостойкость и крепкость у него намного выше, нежели у слоя, приобретенного по обыкновенной методике. Твердость данного слоя находиться в границах 600-1100 HV . Применяется таковой подход для изделий из легированных сплавов либо стали, к которым выдвинуты особенные требования по предельной эксплуатационной выносливости.

Тлеющий разряд

Также употребляется разработка упрочнения в азотсодержащей разряженной среде. При всем этом используют способ тлеющего разряда, подключая железные детали к катоду. Заготовка в этом случае являет собой негативно заряженный электрод, а муфель – положительно заряженный.

Таковая разработка дозволяет уменьшить продолжительность процесса в пару раз. Меж плюсом и минусом возбуждается разряд, ионы газа (N2 либо NH3) вовлекаются на поверхность катода, нагревая его до нужной температуры. Это происходит поэтапно: сначала катодное распыление, поверхность очищается, а потом насыщают.

1-ый шаг распыления должен проходить при давлении 0,2 мм ртутного столба и напряжении 1400 В в течение 5-60 минут. При всем этом поверхность нагревается до 250 ˚С. 2-ой шаг проводится в критериях давления 1-10 мм ртутного столбика и напряжении 400-1100 В, что занимает время 1-24 часа.

Водянистая среда

Очень действенным является тенифер-процесс – азотирование в воды, который проходит в расплавленном цианистом слое при 570 ˚С в течение 30-180 минут.

Азотирование — выводы

Азотирование один из более фаворитных методов доведения железных деталей до лучших характеристик сопротивления изнашиванию. Не считая того, приобретенные в итоге насыщения азотом поверхностные слои имеют высшую сопротивляемость коррозии. Изделия, прошедшие насыщение азотом, не требуют доборной тепловой закалки. В итоге чего же, азотирование сделалось главным действием обработки деталей в машиностроении, станкостроение и в остальных сферах, выдвигающих высочайшие требования к составным элементам.

У азотирования есть и свои недочеты, состоящие в дороговизне и продолжительности его проведения. Так, при температурах в 500°С азот просачивается на 0,01 мм (либо наименее) за любой час. Исходя из этого факта, общее время всего процесса иногда доходит до 60 часов.