Разработка производства бетонных блоков

Производство бетонных блоков как массового строительного материала даже при современных размерах выпуска не в состоянии покрыть все потребности рынка. Стеновой блок, пустотелый, блок для внутренних перегородок и облегченный вид материала выпускается не только лишь на промышленном оборудовании, да и даже на самодельных станках. Привлекательность этого вида бизнеса так велика, что почти все выбирают конкретно его для начала деятельности, ведь для первого шага довольно ровненькой площадки и формы для заливки бетона.

Разработка производства

Для отливки обычных бетонных блоков из песчано-бетонной консистенции почаще всего применяется самая примитивная разработка, не требующая при всем этом значимых финансовложений и сложного оборудования. Разработка производства бетонных блоков основывается на принципе равномерного застывания бетонной консистенции в естественных условиях при обычной температуре воздуха.

Моделью, иллюстрирующей процесс изготовления и застывания бетонного раствора, будет описание процесса заливки формы фундамента либо цельной плиты:

- Подготовка формы;

- Изготовление бетонного раствора;

- Заливка раствора в форму;

- Уплотнение раствора;

- Усадка консистенции;

- Снятие опалубки;

- Окончательное высыхание консистенции и набор рабочей твердости бетона.

В принципе таковая схема полностью подступает для заливки огромного размера бетона, но для бетонного блока для возведения стенок она подступает только отчасти. Дело в том, что для формирования правильного прямоугольника с четкими гранями сторон, и гладкой поверхностью внешних граней нужно применение бетонного раствора с наименьшим содержанием воды. Таковым образом, выходит рассыпчатый бетон, который при попадании в форму и следующем уплотнением с помощью вибрации и давления пресса сбивается в плотную массу, способную держать форму.

Внедрение бетона с огромным содержанием воды напротив тянет за собой не формирование твердой формы, а выдавливание из массы воды, которая не способна выдерживать приданную ей твердость, она просто плывет.

При изготовлении раствора соблюдается очередность прибавления компонент — наполнитель, цемент, вода, пластификатор.

Разработка производства предугадывает оптимизацию процесса производства за свет использования оборудования для производства бетонных блоков в виде вибростанка либо виброплиты. В первом случае сформованный элемент остается высыхать на площадке опосля снятия формы вибростанка, во 2-м случае силиконовая форма остается на элементе до окончания процесса высыхания.

С помощью вибропресса формируются:

- Блок стеновой цельный;

- Блок стеновой с пустотами усиленный;

- Блок стеновой пустотелый облегченный;

- Половинчатый блок либо полублок;

При использовании вибростола и силиконовых форм делаются:

- Облицовочный блок;

- Блок имитирующий гранит;

- Декоративную плитку либо элементы для дизайна фасада, дорожек, заборов.

Но сам технологический процесс не будет завершенным без крайней стадии, в которой остатки воды испаряются из бетона, и он равномерно начинает набирать свою крепкость. Высыхание играет одну из принципиальных ролей, ведь не считая испарения воды сразу происходит и 2-ой не наименее принципиальный процесс — поэтапное затвердение цемента.

Для производства в обычных условиях, высыхание происходит при обычной температуре с малой дневной амплитудой колебания, а для экстремальных критерий, к примеру, для температуры ниже +5 градусов Цельсия необходимо использовать синтетические добавки и присадки для бетона в условиях низких температур.

Для контроля свойства и определения готовности блоков к транспортировке и применению в строительстве употребляют обычную шкалу набора прочности бетона — 3,5,7 суток форму можно подымать и переносить, на 9-11 день ложить в штабели, на 28 день употреблять в постройке.

Нужные материалы

Для строительного материала крепкость постоянно была одним из более важных свойств. Но внедрение лишь цемента и песка сделает создание бетонных блоков невыгодным, блоки получаются дорогими.

Выходом из таковой ситуации выступает внедрение в качестве главных материалов для производства к тому же доп видов сырья как наполнителя. Такие наполнители дают возможность получить продукцию, владеющую доп свойствами — легкостью и уменьшенной теплопроводимостью.

Для изготовления бетонного раствора употребляются:

- Цемент марки 400 либо 500;

- Натуральный наполнитель;

- Пластификаторы;

- Вода.

Цемент лучше конкретно марок 500 и 400, это не только лишь самый пользующийся популярностью, да и более приемлемый для изготовления рецептуры раствора материал. Все рецептуры, рекомендуемые для изготовления бетона основаны на пропорциях конкретно цемента данной группы.

В качестве наполнителя употребляется:

- Речной либо служебный песок;

- Щебень гранитный маленькой и средней фракции;

- Гранитный отсев;

- Граншлак;

- Опилки и стружка;

- Керамзит;

- Продукты переработки бетонных изделий и кирпичный бой;

- Хим наполнители, применяемые для производства утеплителей;

- Доменный шлак.

Изготовление бетонной консистенции просит правильной дозы цемента и пропорций наполнителя. Для высококачественного бетона стеновых частей несущих стенок берется пропорции:

- Цемент — 1 мерная часть;

- Наполнитель — 7-9 мерных частей;

- Вода — 12 мерной части цемента;

Пластификатор, при обычных температурных условиях, когда температура воздуха размеренно выше +15 градусов не применяется. При снижении температуры, при сушке в неотапливаемых помещениях либо на улице добавление пластификатора лучше, но если температура не опустилась ниже +5 его можно и не использовать. При температуре ниже +5 таковой пластификатор использовать непременно.

Для получения бетона применение пластификатора обязано быть очень четким и дозированным. Большая часть производителей добавок советуют созодать добавку из расчета 5 гр на один условный размер формы блока.

Промышленное оборудование

Наименьшим набором оборудования для производства бетонных блоков в домашних условиях является наличие формы и пресса. Для изготовления бетона подойдет строительное корыто, а для дозирования ингредиентов и перемешивания консистенции подойдет совковая лопата. Правда, этого набора хватит на 20-40 отлитых блоков за смену, создание таковыми темпами обеспечит стройку дома либо доброкачественного гаража лишь через 6-8 месяцев.

Интенсифицировать создание можно с помощью использования средств малой механизации — электронный вибропресс на 1 форму и бетономешалка на 120-140 л. обеспечит увеличение производительности в разы! Правда, тут придется находить и огромную площадку чтоб оборудование для производства бетонных блоков можно было употреблять на полную.

Для начала удачного бизнеса в производстве строй материалов необходимо не только лишь изготавливать огромные объемы продукции, да и давать пользователю ассортимент, отличающийся от ассортимента соперников. Для этого необходимо сделать выпуск материалов для несущих стенок, простенков и перегородок, блоков необычной формы. Изготавливать таковой ассортимент, можно лишь использовав промышленные эталоны оборудования для производства бетонных блоков. В состав установки обычно заходит емкость для изготовления раствора, вибропресс и пульт управления. Сама установка делается мобильной, так, чтоб опосля производства одной партии форм она могла переместиться на другое пространство, чтоб блоки начали высыхать.

Для мини-завода, применяется оборудование с большей степенью автоматизации и сокращением толики ручного труда. Для полосы по производству бетонных блоков нужен миксер для изготовления раствора, формовочные емкости и отдельное помещение с климатическим оборудованием для убыстрения процесса сушки. Производительность полосы, не считая того востребует к тому же линию для упаковки и склад для хранения продукции, готовой к отправке пользователю.

Планируя изготавливать блоки из ячеистого бетона создание необходимо дополнить автоклавом, для сушки материала под давлением. Линия в таком случае дозволит создавать ячеистый бетон специфичной формы и предназначения, поставляя заказчику готовый набор блоков для возведения дома либо гаража.

Оборудование для самостоятельного производства

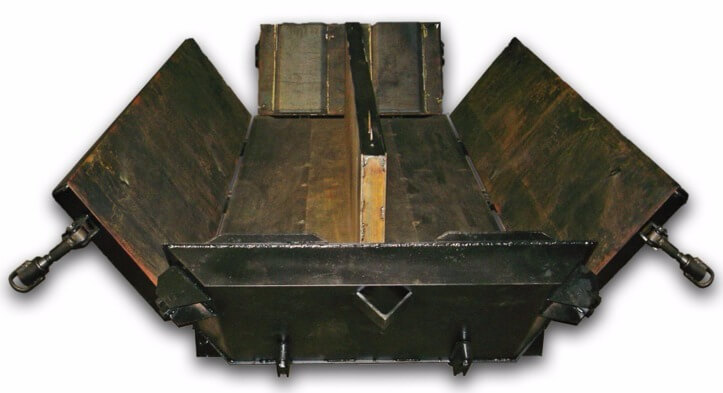

Без помощи других сделать оборудование для изготовления раствора и формовки пустотелого стенового блока в домашних условиях нетрудно. Довольно иметь способности работы со сварочным аппаратом и болгаркой, уметь верно высчитать и разрезать сплав.

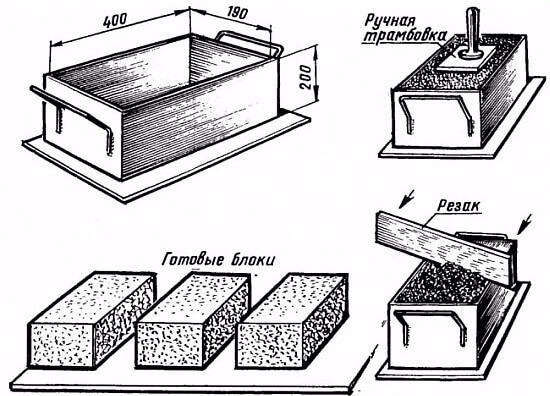

Форма для блока представляет собой верный прямоугольник с размерами:

- Высота 200 мм;

- Ширина 200 мм;

- Длина 400 мм.

Форма сваривается из листа железа шириной 4-5 мм. И усиливается снаружи каркасом из уголка либо профильной трубы. Для вибропресса для производства бетонных пустотелых блоков лучше употреблять сменные элементы для формирования внутренних пустот:

- для несущих конструкций круглые поперечником 100мм;

- для внутренних простенков многопрофильные элементы из квадратной трубы;

- для простенков и полублоков прямоугольные элементы из нескольких профильных труб, сваренных в один элемент.

В качестве вибратора употребляется обычный электродвигатель с установленным на вал эксцентриком.

Собранный своими руками вибропрес имеющий привод от электродвигателя непременно должен быть неопасным от поражения электронным током — движок должен крепиться к корпусу через резиновую прокладку, ручки обязаны иметь резиновые защитные элементы, а применяемый кабель двойную изоляцию токопроводящих жил.

Изготовка бетонных блоков и форм для их

Блоки из бетона могут быть полезны в последующих вариантах:

- изготовка огораживаний, мощных строй возведений;

- создание спостроек из бетонных блоков;

- возведение маленьких декоративных изделий из бетона.

Зависимо от хотимого результата, форма для производства блока будет различаться. Строительный рынок полон зарубежными/русскими производителями блоков для бетона. Они создают материал хоть какой группы трудности. В случае самостоятельного ремонта, вариант сотворения блока из бетона своими руками в домашних условиях полностью реален.

Направьте внимание: установка блоков займет еще меньше времени, сравнимо с иными материалами, из-за собственного размера.

Сфера внедрения

Почаще блоки из бетона употребляются в качестве базисного элемента зданий: гаражи, высотные жилые дома, кабинеты, личные дома, дачные участки и прочее. Сфера внедрения не ограничивается крупномасштабными строй проектами. Может быть самостоятельное изготовка/внедрение блоков из бетона в домашних условиях. Единственная трудность: нужно использовать доп строительную технику (сушилка, бетономешалка). В качестве сушилки можно употреблять закрытое помещение (подсобное), с наличием калорифера. Нужная температура для сушилки своими руками – 70 градусов. Бетонные формы употребляются для последующих изделий:

- строительный бетонный материал;

- декоративные строительные элементы (вазы, бордюры, статуи);

- тротуарная плитка (тип может варьироваться);

- огораживания (в том числе и декоративного нрава); ;

- железобетонные строй плиты.

Изюминка: в зависимости от подходящего нам продукта, свойство, детали, отливка формы будет различаться. Чтоб сделать форму, а потом изделие своими руками следует провести четкие расчеты, пристально смотреть за действием, следовать правилам сотворения, знать индивидуальности материала/грядущего изделия.

Материал для производства

Обилие бетонных блоков, индивидуальности их внедрения, выдвинуло на рынок огромное количество новейших материалов. Начальный материал, который даст форме высококачественные свойства, может варьироваться в зависимости от требований к конечному продукту. Любой материал рассчитан под ценовую категорию, свойство, способы обработки, технические характеристики.

Эластомеры

Силиконовые формы для больших изделий.

Силиконовые формы для больших изделий.

Производство изделий с маленькими деталями, создание очень четких копий, просит внедрения эластомерных форм. Область внедрения:

- сложные большие изделия;

- высокоточные барельефы;

- строительные возведения.

Производство данных изделий нереально без последующих компонент:

- резина (синтетический каучук);

- формопласт;

- компаунды (полиуретан/силикон).

Примерный расход материала: 10-40 кг/м2.

Недочет: создать схожее изделие в домашних условиях очень трудно. Следует употреблять специализированную технику варочного, дробильного предназначения. К тому же, перед тем, как приступать к работе над веществом, следует проконсультироваться у спеца. Из-за тонкостей работы с материалом, схожая консультация является неотклонимой.

Пластик

Крупногабаритные возведения, которые не требуют четких геометрических расчетов, лучше изготавливать из пластмассовых форм. Главные материалы:

- стеклопластик (мала сопоставимость с матрицей цемента, из-за что вероятны трещинкы, разломы);

- твердый пластик (склонны к короблениям, потому основная сфера внедрения – тротуарные плиты, бордюры, брусчатка из бетона);

- листовой пластик АБС (склонен к расслаиванию, следует употреблять доп силиконовую смазку. Из него можно сделать материал маленького размера);

- листовой/пленочный полистирол (отлично передает фактуру, очертания предметов, является хрупким материалом);

- пластик ПВХ (более крепкий, высококачественный. Очень мала адгезия, не просит чистки и смазки).

Если вы решили употреблять пластик, чтоб сделать блок, непременно проследите за наличием твердой опалубки. Конкретно опалубка даст материалу подходящий рельеф, твердость, обеспечит легкое извлечение. В случае несоблюдения данного правила, изделия или развалиться во время сушки, или итог будет плохим, недолговечным.

Самостоятельное создание формы

Направьте внимание на то, что окончательная обработка изделия обязана проводиться опосля полного застывания. Если продукт будет сырым, последующие деяния (к примеру, резка) алогичны, неэффективны. Создание формы:

Направьте внимание на то, что окончательная обработка изделия обязана проводиться опосля полного застывания. Если продукт будет сырым, последующие деяния (к примеру, резка) алогичны, неэффективны. Создание формы:

- Начните создание с средств находящихся под рукой. Например, сможете пользоваться пенопластом. Вырежьте штамп, заполните его заблаговременно приготовленной консистенцией (песок цемент). Вы получите один экземпляр формы для бетонной декорации. Сможете употреблять пластмассовые контейнеры различного размера заместо штампов.

- Соберите изделие из обрезков ДСП, ламината, дерева. Основное правило – поверхность обязана быть гладкой. В случае шероховатости, меж блоками и поверхностью образуются трещинки или бетон неравномерно распределится, что сделает труднее извлечение изделия.

- Залейте бетонной консистенцией форму, оставьте ее на некоторое количество дней до полного высыхания (зависит от вида консистенции, материала изделия. Нужные характеристики просмотрите в аннотации к материалу).

- Опосля полного высыхания аккуратненько достаньте (к примеру, шпателем либо схожим предметом), готовое изделие.

- Проведите (в случае необходимости) требуемую декоративную работу.

Если у вас нет времени/желания проводить процесс без помощи других, воспользуйтесь услугами строй компаний. Связавшись с подходящей для вас компанией, вы можете создать заказ на ту форму, которая для вас нужна. Растолкуйте цель строительства, хотимый материал, обмолвите сроки. За установленную стоимость (следует согласовать лично, по телефону) вас проконсультируют и воспримут заказ. Таковым образом, вы сможете быть убеждены в качестве приобретенного изделия, его долговечности, корректности сотворения.

Самостоятельное создание блока

Бетонные блоки – неподменный материал для строительства крупногабаритных зданий. Себестоимость материала ниже, сравнимо с остальными. К тому же, постройки из бетона прослужат для вас наиболее 70-ти лет. Для того, чтобы уменьшить издержки, можно сделать бетонный блок без помощи других. Процесс сотворения:

- установите опалубку (ее необходимо создать необъемной);

- изготовьте форму из средств находящихся под рукой: ДСП, фанера, древесные доски. У формы для сотворения блока не обязано быть дна;

- расположите изделие на гладкую поверхность, застеленную тканью (Совокупность различных и взаимодействующих тканей образуют органы) или пленкой;

- смажьте все детали опалубки маслом (для того, чтоб извлечение готового материала прошло легче);

- смешайте в большенный емкости песок, гравий, известь, цемент. Соотношения раствора к цементу обязано составлять 1:4. Размешайте, добавьте воды. Воду наилучшего добавлять в холодную погоду, во избежание испарений. Если вода немедленно улетучится из консистенции, возможность возникновения трещинок вырастет. Верно подберите соотношение воды, чтоб раствор не был очень водянистым либо густым;

- заполните изделие приобретенным веществом до середины;

- прокладывайте проволоку над заполненной формой;

- заполните форму до краев приобретенным веществом;

- сгладьте поверхность (хоть каким инвентарем), чтоб она стала гладкой.

Через 28 дней опосля того, как была приготовлена смесь, которая находится снутри, стопроцентно схватится и приобретет наивысший показатель прочности. Единственный недочет процесса – продолжительность сушки. Если у вас нет времени для ожидания, закажите заводской бетонный блок. Направьте внимание на то, что стоимость будет различаться в пару раз. Экономия при самостоятельном изготовлении составит порядка 70%.

Заключение

Бетонная форма – лучший вариант для получения бетонных блоков. Достоинства:

- низкая себестоимость;

- крепкость, устойчивость;

- стоимость свалится в пару раз при без помощи других изготовлении;

- легкость использования;

- рассчитаны на несколько циклов повторного использования;

- не требуют особенной строительной техники (если речь не идет о масштабных строительный работах).

Совет: для единичного ремонта не следует брать специальной техники. Сделать подходящий для вас блок и форму под него, можно при помощи средств находящихся под рукой. В любом случае, стоимость на ДСП, фанеру либо древесные доски существенно ниже специальной строительной техники. Если вы решили развернуть масштабное стройку, приобрести подходящую технику, набрать обученных рабочих – главная база дела.

Если схожий фронт работ вас не устраивает, оформите заказ у строительной конторы, которая предоставляет подобные услуги. Направьте внимание на то, что стоимость вырастет в пару раз. В любом случае, вы получите высококачественный материал, в необходимое вам время, без трудозатрат и долгого ожидания.

Изготовка бетонных блоков: материалы, оборудование и разработка самостоятельного производства

Часто для личного и коммерческого строительства употребляются бетонные блоки. Самой пользующейся популярностью разновидностью этого искусственного камня является газобетон, либо иными словами автоклавный пористый бетон. Он владеет непревзойденными энергосберегающими и теплоизолирующими качествами, маленьким весом и прост в обработке. Не считая того, его просто можно создать своими руками.

Разработка производства газобетонных блоков для личных нужд и в промышленных масштабах и будет темой нынешней статьи.

Блоки из газобетона – один из наилучших строй материалов

Предварительный шаг

Материалы для производства

Применение блоков из газобетона в строительстве владеет обилием преимуществ.

- один 30-киллограммовый блок может поменять собой сразу около 30 кирпичей, что сказывается на времени возведения строения;

- маленький вес пористого бетона дозволяет строить личные жилищного строения без использования кранов и иной спецтехники;

- автоклавные газовые блоки просто поддаются обработке при помощи обыденных слесарных инструментов.

Простота процесса производства дает возможность изготавливать нужное количество этого строительного камня конкретно на строительной площадке или рядом с ней.

Нужна только {инструкция}, описывающая весь процесс, и сырье:

- вода;

- цемент;

- известь;

- кварцевый песок.

Направьте внимание!

Для получения пористой структуры газобетона применяется суспензия дюралевой пудры.

Это активное вещество, которое может причинить вред здоровью человека.

Не запамятовывайте употреблять защитные приспособления.

Дюралевый порошок для производства газобетона

Устройства и механизмы

Еще не так издавна сложность технологии не позволяла изготавливать разные бетонные блоки в домашних условиях, без использования специализированных производственных линий. В истинное время ситуация абсолютно поменялась. Существует оборудование для: для производства газобетонных блоков, для шлакоблоков, для кирпичей и так дальше.

Современная установка представляет собой устройство, величиной не наиболее обычной бетономешалки, стоимость которого делает его очень легкодоступным для большинства доморощенных строителей. К ней необходимо будет докупить только особые формы избранной вами конфигурации. (См. также статью Бетонирование фундамента: индивидуальности.)

В случае когда газобетон делается не для собственных нужд, а с целью следующей реализации, имеет смысл направить внимание на другое оборудование:

- автоматические производственные полосы, выпускающие 2-4 кубометра готовой продукции в день – неплохи для личного предпринимательства либо средних компаний;

- автоматические производственные комплексы, дозволяющие создавать до 100 кубометров газобетонных блоков за 24 часа – подступает для большого компании, занимающегося созданием строй материалов.

Цех по производству газобетонных блоков

Производственный процесс

Основная часть технологического процесса

Изготовка газобетонных блоков начинается со смешивания начального сырья. Беря во внимание, что этот строительный материал имеет пористую структуру и малый вес, из маленького размера песка, цемента и извести выходит довольно огромное количество готовых частей.

Предстоящий процесс для удобства изложения разобьем на несколько шагов:

- Известь, вода, цемент и кварцевый песок засыпаются в бетономешалку, где кропотливо перемешиваются. По истечении 5-10 минут туда же добавляется маленькое количество дюралевой пудры, растворенной в воде. Это вещество, вступив в хим реакцию с известью, содействует выделению водорода. Конкретно этот газ образует в блоке поры размерами от 1 до 2 мм, которые занимают весь размер газобетона.

- Конкретно опосля прибавления дюралевой суспензии смесь выливается в особые формы, где она вспучивается, увеличиваясь в объеме в пару раз.

- Чтоб поры умеренно распределялись, а газобетон резвее застывал, формы помещают на особый стол либо площадку, где будущий газобетон подвергается долгим вибрационным перегрузкам.

- На крайнем шаге при помощи железных струн с верхней кромки готовых изделий срезаются выпуклости, а блоки калибруют до подходящего размера.

Совет!

Для того чтоб стремительно разрезать и откалибровать газобетон, можно употреблять особые фрезерные станки.

Автоклавная обработка

Оборудование для производства газобетонных блоков включает в себя и автоклавные камеры. В их затвердевшие заготовки подвергаются 12-часовой обработке паром при температуре 190 градусов Цельсия и давлении в 12 кгс/кв. см.

Опосля данной процедуры газобетон приобретает огромную крепкость и однородную структуру, также дает минимальную усадку опосля окончания строительства.

Он быть может применен в качестве:

- теплоизолятора;

- звукоизолятора;

- материала для несущих стенок.

К слову, прекрасные энергосберегающие свойства газобетона, владеющего хорошим коэффициентом теплопроводимости, дозволяет строить дома из блоков шириной до 400 мм без использования доп материалов, сохраняющих тепло (минеральной ваты, пенопропилена, пенопласта).

Фото автоклава для газобетона

Неавтоклавный способ

При изготовлении газобетона его не непременно подвергать автоклавной обработке. Но таковой материал будет наименее прочен и владеет худшими чертами.

Показатель Автоклавный газобетон Неавтоклавный газобетон Усадка, мм/м 0,3 3 Крепкость, кгс/кв. см. 28 10Характеристики готовой продукции

Получаемый описанным выше методом газобетон владеет последующими качествами:

- низкой плотностью (сравнимой с плотностью массива сосны) – она в 5 раз меньше, чем у цельного бетона и в 3 раза — у кирпича;

- прочностью при сжатии, которая дозволяет возводить из газобетона 2 и 3 этажные строения;

- поглощением воды, которое не превосходит 20%, что сопоставимо с этим же кирпичом;

- морозостойкостью в 2 раза большей, чем у кирпича;

- высочайшей теплопроводимостью – в 2 раза меньше, чем у сосны, в 15 – у бетона;

- хорошими звукоизоляционными качествами – при толщине стенки 300 мм стопроцентно изолирует звук мощностью 60 дБ (Децибел — логарифмическая единица уровней, затуханий и усилений);

- выдерживает действие открытого пламени температурой 900 градусов Цельсия в течение 4 часов;

- газобетон просто распилить обыкновенной ножовкой для дерева;

- издержки на его покупку либо изготовка ниже, чем у подобных материалов.

Вывод

Помните, что при самостоятельном изготовлении газобетона нужно буквально соблюдать предложенную технологию производства. В неприятном случае готовый гранит не будет соответствовать эталону по физическим свойствам, что может привести даже к обрушению строения. (См. также статью Утеплитель для бетона: индивидуальности.)

Выяснить больше о технологии производства разных строй материалов поможет видео в данной статье.