Для чего же нужен термоконтроль

Для чего же нужен термоконтроль?

Но у термоконтроля есть и минус – наиболее стремительная разрядка элемента питания. Грубо говоря – в режиме варивольтвариватт за полный заряд аккума улетучится на 10-20% больше воды, чем в режиме термоконтроля. Причину данного явления мы разгляди ниже.

Принцип деяния термоконтроля в электрической сигарете

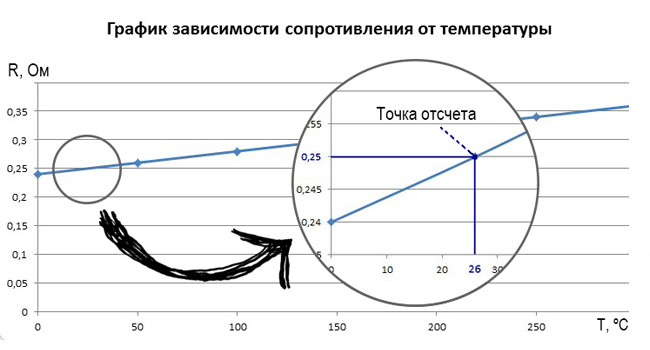

Почти все юзеры считают, что в парогенератор с термоконтролем встроен датчик, определяющий температуру на нити накаливания. Но это не так. Определение температуры происходит в связи с конфигурацией сопротивления нагревательного элемента в процессе затяжки. При прикручивании системы испарения боксмод описывает его и берет за базу, точку отсчета. При всем этом он считает, что данное значение определено при комнатной температуре, приблизительно около 26 градусов по Цельсию. Грубо говоря, опосля определения «точки отсчета» микросхема отрисовывают для себя график конфигурации температуры зависимо от конфигурации сопротивления избранного сплава.

Опосля нажатия на клавишу и подачи напряжения на спираль сопротивление испарителя начинает повышаться. Конкретно по данному изменению от точки отсчета микросхема боксмода описывает текущую температуру. Если температура начинает превосходить установленное юзером значение, то боксмод здесь же понижает мощность, если же температуры недостаточно, то мощность поднимается.

Потому что электрическая сигарета при использовании термоконтроля работает в импульсном режиме, то определение сопротивления, также изменение мощности происходит тыщи раз за секунду, но обновление инфы на дисплее происходит приблизительно 2 раза за секунду. Из-за этого расход энергии возрастает.

Установка мощности подготовительного разогрева (PWR) и смысл ее использования

Как уже говорилось выше, при использовании электрическим парогенератором функции термоконтроля микросхема работает не в линейном, а в импульсном режиме. Конкретно потому сходу же опосля нажатия на клавишу питания микросхема выбрасывает на нить накаливания наибольший импульс, величина которого установлена программным обеспечением. К примеру, в eVic VTwo Mini – это 75 Ватт (данное значение, обычно, размещается во 2-ой строке экрана и именуется PWR). Потому что спираль до подачи напряжения на нее имеет комнатную температуру, то нужно время, чтоб ее разогреть до подходящей юзеру температуры. Конкретно потому 1-ый импульс как раз делает функцию подготовительного разогрева, а уже позже микросхема начинает подбирать нужную мощность в процессе затяжки. Но для неких моделей 75 Ватт будет очень много, допустим для испарителей BF, со спиралью из 316-й марки стали. Импульс мощностью 75 Вт спровоцирует привкус гари на нем. Конкретно потому в большинстве моделей юзер может установить без помощи других предел мощности в режиме термоконтроля. Данное значение будет являться величиной первого импульса, влияющего на разогрев спирали, но в то же время он будет являться лимитом мощности, выше которой данный показатель не поднимется.

Данный показатель для никеля и титана ставится на 10-20 Ватт выше средней мощности при затяжке юзера (для ее определения необходимо глядеть на динамику конфигурации мощности в процессе затяжки на нужной температуре). Для нержавеющей стали данное значение не обязано быть выше рекомендованной для испарителя мощности, потому что сталь наименее инертна, чем никель и титан – она резвее греется и резвее охлаждается.

Материалы, подходящие для термоконтроля

Для корректной работы термоконтроля на электрических сигаретах нужны материалы с высочайшим температурным коэффициентом сопротивления (ТКС). Данный показатель выражается в кельвинах в минус первой степени (K −1 ) и выражает динамику конфигурации от температуры. Таковым образом, высочайший ТКС подразумевает, что при изменении температуры в границах 0-300 градусов по Цельсию сопротивление спирали поменяется очень и микросхема сумеет корректно отследить это изменение. Если же создать спираль из металлов, имеющий маленький ТКС, то его изменение в спектре 0-300 градусов по Цельсию будет так небольшим, что нужен сверхчувствительный датчик конфигурации, который будет считывать не в границах «сотых» (0,01), а хотя бы в границах «десятитысячных» (0,0001). Конкретно потому сейчас воплотить корректную работу термоконтроля на электрических сигаретах с внедрением металлов, имеющих маленький ТКС, нереально. Тем наиболее мельчайшая частичка от окисления сплава или от загрязнения резьб даст изменение, которое микросхема обязана расценить как возможность установки новейшего испарителя. ТКС, подходящий для корректной работы микросхемы, имеют последующие сплавы: никель, титан, нержавеющая сталь, NIFe (никель-феррум). Системы испарения для термоконтроля изготавливают из первых 3-х материалов. У нихрома и фехрали (кантала) ТКС небольшой, конкретно потому термоконтроль для данных материалов не употребляется.

Нужно учесть, что нагревательные элементы из никеля и титана недозволено употреблять не в термоконтроле. Это соединено с тем, что при лишнем нагреве этих материалов выделяются оксид никеля и оксид титана соответственно, а это вредные для человеческого организма материалы. По сиим же причинам при намотке спиралей недозволено производить прожиг этих материалов, также созодать намотку микрокойлом, когда витки спирали соприкасаются.

Предпосылки появления на дисплее боксмода надписи new coilsame coil. Блокировка сопротивления

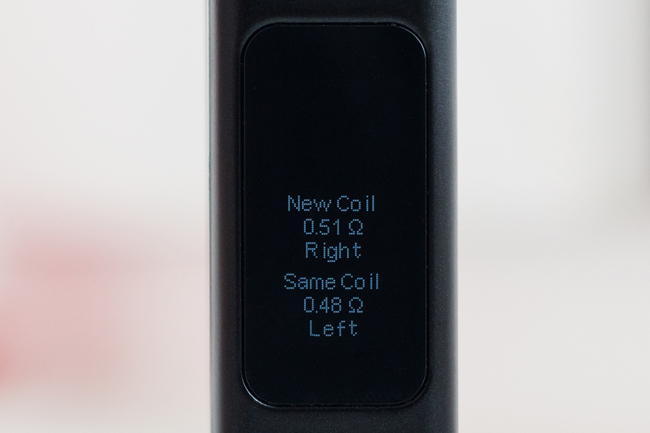

При изменении сопротивления выше 5% от сначало определенного (точки отсчета) боксмод может высветить на дисплее надпись new coil – right same coil – left (разнится от устройства и версии ПО (то есть программное обеспечение — комплект программ для компьютеров и вычислительных устройств)). В новейших микросхемах добавочно указываются 2 его значения – «точка отсчета» и вновь определенное. В этом случае боксмод пробует уточнить – был ли установлен новейший нагревательный элемент и необходимо ли отталкиваться от новейшей «точки отсчета». До получения ответа на данный вопросец парение будет нереально.

Наиболее развернуто данную надпись можно расшифровать в виде вопросца: вправду ли сопротивление испарителя поменялось при комнатной температуре? Почти всегда данная надпись возникает на дисплее или в процессе парения, или в зимнюю пору на улице. При парении спираль греется и в случае появления на дисплее данной надписи непременно необходимо отдать ответ «старенькый» (same) испаритель. В таком случае точка отсчета не поменяется и работа боксмода будет корректна и дальше. Если же отдать ответ на данный вопросец «новейший» (new), то точка отсчета будет выбрана новенькая. С учетом нагретой спирали это значение будет выше, чем реальное сопротивление спирали при комнатной температуре и работа термоконтроля будет неправильной – разница меж температурой, установленной юзером и настоящей температурой на нити накаливания быть может больше 100 градусов по Цельсию. Как итог – намного больше пара при тех же настройках, но это повлечет резвый выход испарителя из строя.

В критериях зимнего периода, при понижении температуры воздуха его сопротивление занижается и боксмод может высветить на дисплее знакомую надпись. При выбирании значения «новейший» точка отсчета сопротивления уменьшится, как следствие – микросхема будет подавать на спираль наиболее низкую мощность, париться будет плохо до того времени, пока юзер не будет находиться при комнатной температуре, не подождет, пока спираль достигнет комнатной температуры и не «принудит» боксмод высветить на экран надпись о новомстаром нагревательном элементе. «Вынудить» его можно откручиванием и следующим прикручиванием системы испарения для принудительного переопределения сопротивления нити накаливания.

- Если юзер реально его поменял, и надпись высветилась до первой затяжки (другими словами спираль еще не грелась).

- Если аксессуар находился некое время без эксплуатации при комнатной температуре и до первой затяжки надпись возникла на дисплее. Это значит, что сопротивление реально поменялось конкретно при комнатной температуре из-за образовавшегося нагара.

Стоит учитывать, что при использовании никеля и титана данный вопросец возникает нередко, в особенности опосля нескольких недель использования испарителя. На моделях со спиралью из нержавеющей стали это происходит намного пореже.

Для того чтоб данная надпись не высвечивалась, можно заблокировать сопротивление, точнее – заблокировать его «точку отсчета». Но до того, когда юзер будет поменять испаритель на новейший, необходимо в непременно порядке снять блокировку, чтоб у микросхемы была возможность задать вопросец о старомновом нагревательном элементе.

Переопределение сопротивления опосля «обкатки» новейшего испарителя

Опосля нескольких затяжек новейший испаритель нередко меняет сопротивление собственной спирали в чуток наименьшую сторону, в сфере электрических парогенераторов это именуется «прокуривается». Если поставить новейший испаритель и не переопределить его сопротивление, то работа термоконтроля в электрической сигарете будет не совершенно корректной. К примеру, устанавливается испаритель BF на 1 Ом и вначале определяется 1,08 Ом. Опосля нескольких затяжек и остывания до комнатной температуры значение, обычно, уменьшится до 1,02 Ом. Микросхема боксмода не увидит данного конфигурации и будет считать, что «точка отсчета» – это 1,08 Ом, соответственно она будет подавать незначительно больше мощности для поддержания в процессе затяжки избранной юзером температуры. Конкретно потому лучше переопределить сопротивление испарителя опосля 2-5 затяжек, изготовленных на низких показателях температуры.

- Не заблокируя вначале определенное сопротивление, создать несколько затяжек.

- Подождать пару минут для остывания спирали.

- Мало отжать испаритель от коннектора, чтоб контакт пропал.

- Прикрутить его назад, чтоб микросхема обусловила новое значение с учетом «обкатки» испарителя.

- Заблокировать его.

Но, исходя из практики, микросхема увидит новое значение сопротивления, но все равно возвратит предшествующее значение. Для того чтоб корректно переопределить его, нужно создать это в режиме Power. Последовательность действий выходит последующей:

- Не заблокируя вначале определенное сопротивление, создать несколько затяжек

- Подождать пару минут для остывания испарителя

- Мало отжать испаритель от коннектора, чтоб контакт пропал

- Перейти в режим Power, прикрутить назад, микросхема обусловит новое значение

- Перейти в подходящий режим термоконтроля на электрической сигарете, и, не выходя из меню (мерцание меню не обязано прекращаться), спуститься к настройке блокировки сопротивления, заблокировать его

Для чего же стоит перебегать на термоконтроль?

Почти все юзеры лицезреют в температурном контроле сложность и не решаются его употреблять, а почти все уже воспользовались им, но допускали ошибки. Итог предсказуем – о термоконтроле в таком случае сложилось воспоминание, что он является еще одним рекламным ходом компаний-производителей и толку от него не достаточно. Но если разобраться со всеми сложностями, которые представляют собой физику на уровне 6-7 класса, то достоинства термоконтроля неопровержимы.

Как указывает практика, новенькие в электрических парогенераторах, которые лишь вчера выкурили последнюю сигарету, испытывают большие трудности в формировании правильной для электрического парогенератора манеры курения. Это приводит к неизменным подтеканиям воды, к привкусу гари и так дальше. И с таковым набором заморочек, «приправленным» дискомфортом и липкими руками, обыденные сигареты рано либо поздно отвоюют свое пространство в кармашке, ведь с ними все просто и просто – выкурил и выбросил.

Другое дело, если новенькому сходу же с покупкой электрического парогенератора корректно настроить термоконтроль для «сигаретного» испарителя BF 1 Ом со спиралью из стали – и не течет ничего, и он не пригорает даже при двойных затяжках, и служит не 1-2 недельки. Это также оценят бывалые юзеры, которые предпочитают сигаретную затяжку – температуру пара можно выставить маленькую и приблизиться к тому знаменитому «прохладному» пару с незапятанной вкусопередачей, который был со старенькыми устройствами на картриджах.

Любители кальянной затяжки также оценят термоконтроль по достоинству – возможность привкуса гари миниатюризируется, что принципиально при работе на огромных мощностях, а даже при изменении температуры на 5-10 градусов вкус раскрывается по-другому, добавляя все новейшие и новейшие ноты.

Температурный коэффициент нержавейки 316

Хотим преданных друзей, верных соратников, искренних чувств, щенячьего экстаза, тепла, любви и ласки!

Здоровья, фурроров, достатка, радости и обоюдных симпатий. Будьте убеждены, что все мечты исполнятся!

Свойства нержавеющих сталей

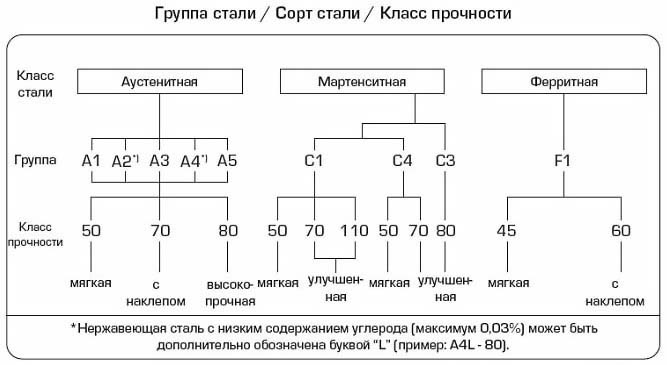

Понятие «легированная нержавеющая сталь» является собирательным для наиболее чем 120 разных марок нержавеющих сталей. В течение десятилетий было создано огромное количество разных сплавов, которые в любом случае внедрения проявляли лучшие характеристики. Все эти сплавы имеют общую отличительную черту: благодаря содержащемуся в сплаве хрому они не нуждаются в доборной защите поверхности. Этот присутствующий в сплаве хром образует на поверхности тусклый прозрачный оксидный слой, который сам залечивается при повреждениях поверхности благодаря содержащемуся в воздухе либо воде кислороду. Нержавеющие стали объединены в DIN 17440 и DIN EN ISO 3506. По собственной кристаллической структуре нержавеющие стали делятся на 4 главные группы:

Мартенситные легированные стали

По структуре к данной нам группе относятся материалы с толикой хрома 10.5 – 13.0 % и содержанием углерода 0.2 – 1.0 %. В качестве легирующих добавок могут быть введены остальные элементы. Данное содержание углерода допускает термообработку — так называемое улучшение. Тем становится вероятным повышение прочности.

Ферритные легированные стали (т.наз. хромистые стали)

Толика хрома в составе этих материалов составляет 12 –18%, содержание углерода весьма низкое – наименее 0.2% Они являются незакаливаемыми.

Аустенитные легированные стали (т.наз. хромоникелевые / хромоникельмолибденовые)

Аустенитные хромоникелевые стали обнаруживают в особенности не плохое сочетание обрабатываемости, механических параметров и коррозионной стойкости. Потому они рекомендованы для огромного количества применений и являются самой значимой группой нержавеющих сталей. Важным свойством данной нам группы сталей является высочайшая коррозионная стойкость, повышающаяся с ростом содержания легирующих, в особенности хрома и молибдена. Как и для ферритных сталей, для аустенитных достижение больших технологических параметров просит тонкодисперсной структуры. В качестве заключительной термообработки для предотвращения образования выделений проводится диффузионный отжиг при температурах от 1000 до 1150°С с следующим остыванием в воде либо на воздухе. В противоположность мартенситным, аустенитные стали являются незакаливаемыми. Высочайшая пластичность аустенитных сталей гарантирует неплохую прохладную обрабатываемость давлением. Аустенитная структура предполагает содержание 15 – 26% хрома и 5 – 25% никеля. При помощи добавки 2 – 6% молибдена увеличивается коррозионная стойкость и кислотостойкость. Также сюда же относятся так именуемые стабилизированные нержавеющие стали, легированные титаном либо ниобием. Эти элементы препятствуют образованию карбидов хрома при сварке.

Аустенитно-ферритные легированные стали (т.наз. дуплексные стали)

Дуплексные легированные стали, именуемые по их двум структурным составляющим, содержат в собственной аустенитно-ферритной структуре 18 – 25% хрома, 4 – 7% никеля и до 4% молибдена.

Со склада мы поставляем изделия из последующих сталей:

Группа стали

Номер материала

Короткое обозначение

Номер по AISI

Аустенитная структура

X 5 CrNi 18-10

X 4 CrNi 18-12

AISI 304

AISI 305

X 6 CrNiTi 18-10

X 5 CrNiMo 18-10

X 2 CrNiMo 18-10

AISI 316

AISI 316 L

X 6 CrNiMoTi 17-12-2

Обозначение «V2А» всходит к 1912 году и значит итог «Versuchsreihe 2 Austenit» («Опытнейшей серии 2 Аустенит»). Дальше возникли также «V3A», «V4A» и т.д., и хотя эти понятия употребляются сейчас основным образом в виде сокращений «А2», «А3», «А4» и т.д., эти обозначения не являются конкретными. Сейчас существует общеевропейская нумерационная система. При всем этом следует направить внимание на то, что меж обозначениями по AISI или UNS и нумерацией материалов согласно EN 10088 нет конкретного соответствия. Так напр., материал AISI 304L соотнесён с материалом 1.4306, хотя имеет такие же характеристики, что и 1.4301 и 1.4541.

Характеристики групп нержавеющих сталей и формы их выпуска (лист, трубы, проволока и т.д.) определены эталонами

Для легированной нержавеющей стали действующие эталоны (по состоянию на декабрь 2002) приведены в последующей таблице:

| Эталон | Издание | Заглавие |

| DIN EN ISO 3506-1 | 1998-03 | Механические характеристики крепежных изделий из нержавеющей стали — Часть 1: Винты |

| DIN EN ISO 3506-2 | 1998-03 | Механические характеристики крепежных изделий из нержавеющей стали — Часть 2: Гайки |

| DIN EN ISO 3506-2 | 1998-03 | Механические характеристики соединительных частей из нержавеющей стали — Часть 3: Винты установочные и остальные не подвергающиеся растяжению винты |

| ISO/DIS 3506 — 4 | Проект 2001 — 08 | Механические характеристики соединительных частей из нержавеющей стали — Часть 4: Винты самонарезающие для тонких железных листов |

| DIN EN 10088 — 1 | 1995 — 08 | Сортамент нержавеющих сталей — Часть 1: Список нержавеющих сталей |

| DIN EN 10088 — 2 | 1995 — 08 | Cортамент нержавеющих сталей — Часть 2: Технические условия поставки листовой стали и полосы общего предназначения |

| DIN EN 10088 — 2 | 1995 — 08 | Cортамент нержавеющих сталей — Часть 3: Технические условия поставки полуфабрикатов, прутка, катаной проволоки и профиля общего незначения |

| DIN EN 10263 — 5 | Проект 1997 — 11 | Катаная проволока, пруток и проволока из стали прохладной посадки и прохладного прессования — Часть 5: Технические условия поставки на нержавеющую сталь |

| DIN EN 10264 — 4 | Проект 1997 — 10 | Железная проволока и проволочные изделия — Железная проволока для канатов — Часть 4: Проволока из нержавеющей стали |

| DIN 17440 | 2001 — 03 | Нержавеющая сталь — Технические условия поставки для тянутой проволоки |

| DIN 17445 | 1999 — 02 | Сварные круглые трубы из нержавеющей стали общего предназначения — Технические условия поставки |

| DIN 17445 | 1999 — 02 | Бесшовные круглые трубы из нержавеющей стали общего предназначения — Технические условия поставки |

Новейшие эталоны для крепёжных изделий

В истинное время и в следующие годы будет переработано огромное количество эталонов, и они будут объявлены неотклонимыми. Будет длиться переход к DIN ISO и DIN EN. Поставщикам и пользователям следует с осознанием смотреть за развитием этого процесса и согласовывать момент перехода. Посреди вышло изменение размера под ключ болтов с шестигранной головкой и шестигранных гаек (четыре спектра размеров).

У шестигранных гаек аналогично меняются размер под ключ, а не считая того сразу и высота гаек (тип 1 — ISO 4032). Следует указать на новейшую редакцию и унификацию штифтов и пальцев (к примеру, EN ISO 2338 взамен DIN 7, пальцы по EN ISO 2341 взамен DIN 1434, 1435, 1436). На винты с прямым и крестообразным шлицем в октябре 1994 г . также были приняты новейшие эталоны EN ISO, предусматривающие изменение размеров. Следует направить внимание на то, что главные положения DIN 267, части 1, 4, 5, 9, 11, 12, 18, 19, 20, 21 изменены на DIN EN ISO. Принципно было установлено, что в дальнейшем EN уже не будут иметь пятизначные цифровыми обозначения, а обозначение EN ISO будет указывать на то, что эталон ISO принят как эталон EN и является неотклонимым. Двойное обозначение будет сохраняться в течение долгого времени, так что изделия согласно EN ISO будут доступны.

Сопоставимость с иными материалами

Согласно DIN 50900, часть 1 контактная коррозия есть «ускоренная коррозия участка сплава, сводящаяся к коррозионному элементу, состоящему из пары сплав/сплав либо сплав/твёрдое тело с электрической проводимостью с разными вольными потенциалами коррозии. При всем этом ускоренно корродирующий участок сплава является анодом коррозионного элемента». Контактная коррозия нередко проявляется в виде равномерного либо неравномерного съёма поверхности. Съём поверхности либо массовые утраты «неблагородного» компонента композиции зависит от величины протекающего в элементе тока («тока разности потенциалов») и скорости своей коррозии при установившемся смешанном потенциале железного сплава. Ток элемента является всеохватывающей величиной, зависящей от геометрического расположения, размеров контактирующих со средой поверхностей электродов, сбалансированных потенциалов и поляризационных сопротивлений компонент, также от сопротивления электролитической среды. Для оценки коррозионной опасности неблагородному компоненту материала значимой является не величина разности потенциалов (различие напряжений) меж связанными вместе материалами, а черта кривых парциальная плотность тока – потенциал для обоих материалов в воздействующей среде. Плотность тока коррозии (ток элемента) и, тем, контактная коррозия может изменяться на почти все порядки величины при схожей разности потенциалов зависимо от нрава кривых анодной и катодной парциальных плотностей тока – потенциал. Решающим будет то, как беспрепятственно либо заторможенно, к примеру, вследствие образования покровного слоя, могут протекать личные анодные и катодные реакции. Если при неплохой проводимости коррозионной среды существует неблагоприятное соотношение поверхностей (большенный катод/небольшой анод), контактная коррозия может привести к коррозионным повреждениям. Потому на практике непригодна оценка опасности материалам, находящимся в электронном контакте, на основании как теоретического ряда напряжений, так и эмпирическихрядов напряжений. Для серьезной оценки опасности сочетанию материалов требуются коррозионные тесты по DIN 50919.

Физические характеристики

Физические характеристики неких марок сталей в сопоставлении приводятся в нижеследующей таблице. Следует направить внимание на завышенное термическое расширение и пониженную теплопроводимость аустенитных сталей. Их электронное сопротивление выше, чем у нелегированных сталей вследствие присутствия легирующих компонент. Важным отличительным признаком ферритных/мартенситных хромистых сталей от хромоникелевых сталей является намагничиваемость. В противоположность намагничиваемым хромистым сталям аустенитные стали фактически не проявляют намагничиваемости опосля диффузионного отжига. Прохладная пластическая деформация может привести к изменению структуры аустенитных сталей, так что в итоге может показаться ограниченная намагничиваемость. Присутствие никеля всё же в значимой мере обусловливает намагничиваемость аустенитных нержавеющих сталей, так что при завышенном содержании никеля чуть ли получится значительно понизить склонность к намагничиваемости и в холоднодеформированном состоянии.