Нержавеющая сталь

Нержавеющие стали, которые можно также отнести к наиболее широкому классу коррозионностойких сталей — материалы, владеющие высочайшей стойкостью к коррозии во увлажненной атмосфере и слабоагрессивных аква смесях.

Коррозией именуется разрушение металлов и сплавов вследствие их хим либо химического взаимодействия с наружной средой. Коррозионная стойкость — способность материала сопротивляться коррозионному действию среды.

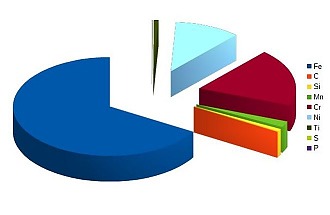

Основой нержавеющих сталей является железо. Главным легирующим элементом, обеспечивающим стойкость к коррозии, является хром (Cr). Также в состав обозначенных материалов обычно входят углерод (C), кремний (Si), марганец (Mn), сера (S) и фосфор (P). Почти все из нержавеющих сталей содержат в качестве легирующих частей никель (Ni), который улучшает коррозионную стойкость и жаропрочность стали; молибден (Mo), ниобий (Nb), которые увеличивают рабочую температуру стали; кобальт (Co), повышающий износостойкость материала.

Систематизация

- ферритный;

- мартенситный;

- аустенитный;

- ферритно-мартенситный;

- аустенито-мартенситный;

- аустенито-ферритный.

Структуры сталей различаются благодаря разным способам их остывания опосля высокотемпературной обработки. Структура вместе с хим составом оказывает огромное воздействие на стойкость материала к коррозии в тех либо других брутальных средах, что, в свою очередь, описывает области внедрения изделий из определенного сплава либо стали. Характеристики нержавеющих сталей определяются хим составом стали, также ее структурой. Обозначенные признаки в особенности важны для определения среды, в какой стоек тот либо другой материал.

Мартенситный и мартенсито-ферритные стали владеют неплохой коррозионностойкие стойкостью в атмосферный критериях, слабоагрессивных средах (к примеру, в слабеньких смесях солей, кислот), также имеют высочайшие механические характеристики.

Главный рабочей средой ферритных сталей являются смеси азотной кислоты аммиака, аммиачная селитра, смесь фосфорной, азотной, фтористоводородной кислот, также некие остальные окислительные брутальные среды. Стали данного класса стают хрупкими при температуре 475 °С, также имеют сравнимо низкие характеристики прочности и жаропрочности. Необходимо отметить нехорошую свариваемость ферритных сталей и низкую коррозионную стойкость сварных швов.

Аустенитные стали владеют неплохими показателями механических и технологических параметров, также стойки в большенном количестве брутальных сред. Стали данного класса имеют высшую пластичность и крепкость, также отлично обрабатываются.

Аустенито-ферритные и аустенито-мартенситные стали по коррозионной стойкости идентичны со сталями аустенитного класса, но превосходят их по механическим чертам. Так аустенито-ферритные стали имеют завышенный предел текучести, аустенито-мартенситные — завышенную крепкость.

Марки нержавеющих сталей

Нужно сказать несколько слов о маркировке легированных сталей. В ее базу положена буквенно-цифровая система (ГОСТ 4543-71). Легирующие элементы: марганец — Г, кремний — С, хром — Х, никель — Н, вольфрам — В, ванадий — Ф, титан — Т, молибден — М, кобальт — К, алюминий — Ю, медь — Д, бор — Р, ниобий — Б, цирконий — Ц, азот — А.; Количество легирующего элемента в процентах указывается цифрой, стоящей опосля соответственного индекса. Сначала перед буквенным обозначением пишется (регламентируется маркой) в виде цифрового значения умноженное на 10 процентное содержание углерода в стали. Отсутствие числа опосля индекса элемента показывает на то, что его содержание наименее 1,5 %. Качественные стали имеют в обозначении буковку А, а особо-высококачественные — буковку Ш, проставляемую в конце.

К примеру, сталь 12Х2Н4А содержит 0,12% С, около 2% Cr, около 4% Ni и наименее 0,025% S и P.

Плюсы / недочеты

-

Плюсы:

- владеют высочайшей коррозионной стойкостью в разных брутальных средах;

- имеют наиболее низкую стоимость по сопоставлению с коррозионностойкими сплавами на никелевой базе.

-

Недочеты:

- имеют невысокую жаропрочность и жаростойкость по сопоставлению с коррозионностойкими сплавами на никелевой базе.

Области внедрения нержавеющих сталей

Продукция из нержавеющей стали

.jpg)

.jpg)

.jpg)

.jpg)

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Пищевая нержавейка

Под сиим понятием в быту предполагают сплав, применяемый для производства емкостей, предполагающих контакт с продуктами питания и пищевыми жидкостями. В процессе изготовления пищи даже устойчивая к коррозии сталь может заржавевать. Но эту делему получится избежать, используя сплавы с особенным составом.

Внедрение нержавейки в пищевой индустрии

Материал был придуман на рубеже 19 и 20 столетия. Сначало из него изготавливали столовые приборы: ложки, вилки, ножики. С течением времени стали явны технические плюсы сплава. И сейчас его употребляют при производстве посуды, тары для хранения, труб и чанов, контейнеров для транспортировки пищевого сырья, рабочих поверхностей, мебели.

Нержавейка для пищевой индустрии показывает очевидные достоинства, которые свойственны независимо от состава сплава. Посреди их:

- устойчивость к коррозии;

- сохранность параметров при содействии с хим субстанциями;

- экологичность;

- отсутствие ядовитых выделений при нагревании;

- соответствие нормам растворения томных металлов;

- длинный период эксплуатации;

- гладкость покрытия, облегчающая дезинфекционную обработку, уход за изделием.

Эти характеристики разъясняют популярность материала на производствах, заведениях общепита, в быту.

Маркировка

Вид железного сплава следует выбирать зависимо от особенностей эксплуатации. На пищевом производстве для очистки оборудования используют каустическую соду, раствор, содержащий аминосульфоновую кислоту. При таковых критериях целенаправлено применять сплав, устойчивый к неблагоприятному хим действию. Для заведений общепита либо бытового внедрения допустимо избрать наиболее экономный тип сплава.

Марка пищевой нержавеющей стали подлежит «расшифровке». Буковкы обозначают присутствующий хим элемент, а числа – его количество. Таковая система маркировки определяется ГОСТом для российских производителей:

- Х – хром. Элемент отвечает за устойчивость к коррозии: «связывает» на поверхности кислород, образуя узкую пленку.

- Ю – алюминий. Он не вступает в контакт с пищевыми продуктами, но выравнивает структуру листа и понижает риск образования сторонних включений в момент кипения жидкостей.

- Н – никель. Увеличивает устойчивость к высочайшим температурам.

- С – кремний. Предутверждает формирование слоя окалины при тепловом действии.

- Т – титан. Обеспечивает защиту от межкристаллической коррозии.

Собственная система маркировки есть в США (Соединённые Штаты Америки — государство в Северной Америке), Стране восходящего солнца, Германии и остальных странах. Индекс представляет собой комбинацию букв и цифр, по аналогии с вышеуказанной систематизацией. В числе более всераспространенных марок – Aisi-304, 430.

Чем различается пищевая сталь от не пищевой

Принципная разница меж этими типами сплавов кроется в составе. Основное отличие пищевого сплава от обыкновенной стали – присутствие хрома (примерно третья часть). При выбирании следует учесть длительность контакта поверхности с продуктом. Чем он подольше, тем выше требования к коррозийной стойкости.

Добавочно быть может включен никель, повышающий стойкость к азотной кислоте. Молибден наращивает устойчивость к действию серной, уксусной кислоты. Кремний – к серной, соляной.

Очередное отличие заключается в покрытии и степени обработки поверхности. Пищевой тип можно распознать по соответствующему железному блеску. Лист (обычно 3 мм) зеркально отражает окружающие предметы. Технический вариант имеет матовую поверхность.

Изделия для пищевой индустрии исключают зазубрины, маленькие углубления. Шлифовка предутверждает задержку разных веществ при эксплуатации либо мойке. Сварные швы производятся встык. Соединение частей изделия «внахлест» не допустимо.

Как найти пищевую сталь

Затрудняетесь ответить, какая пищевая сталь годна для неопасного использования? Для определения существует несколько методов:

- Найдите на поверхности индекс, соотнесите его с таблицей в справочнике. Если в таблице вы отыскали такую марку посреди разрешенных в пищевой сфере – означает, изделие можно смело применять на кухне.

- Расположите эталон в 2 % раствор уксуса. Изделие не обязано поменять цвет (потемнеть, стать светлее, покрыться пятнами). Если увидены конфигурации окраса – перед вами техно сталь.

- На некоторое количество дней расположите эталон в рабочие условия. Его можно применять, если сплав не потемнеет.

Мировоззрение, как будто пищевой состав можно найти при помощи магнита, неверно. Сплавы, подходящие для эксплуатации, могут по-разному себя проявить при содействии с магнитом.

Стоимость продукции

Сплав пользуется популярностью, в том числе, благодаря низкой себестоимости. Но есть конкретные причины, оказывающие воздействие на стоимость:

- Марка железного сплава. Если в состав входят дорогостоящие легирующие составляющие, то стоимость изделия повысится.

- Свойство обработки поверхности изделия.

- Устойчивость к долговременному пребыванию в брутальной среде. Для промышленных целей необходимы наиболее стойкие сплавы, для бытовых нужд этот аспект не имеет решающего значения.

Металлической сплав – неопасный материал, который обширно употребляется в производстве и быту. Заказать партии хоть какого размера можно в нашей компании. Свойство продукции, адекватные цены и оперативная доставка – выгоды, которые вы получите от сотрудничества.

Нержавеющие марки стали: хим характеристики, систематизация, аналоги

Получая заказы на изготовка резервуаров и емкостей из нержавеющей стали, нам нередко задают вопросцы, чем одна марка различается от иной в плане эксплуатационных черт и долговечности работы. Чтоб расставить все точки над "i", в данной для нас статье мы разберемся в марках нержавеющей стали и их забугорных аналогах, проанализируем их физико-химические характеристики.

- Понятие нержавеющей стали

- Характеристики нержавеющей стали

- Систематизация марок нержавеющей стали

- Аналоги нержавеющих марок стали

Понятие нержавеющей стали

Приведем определение: нержавеющая сталь — сложнолегированная сталь, стойкая против ржавления в атмосферных критериях и коррозии в брутальных средах. 1

Собственной стойкостью к коррозии она различается от обыденных углеродистых сталей и потому обширно применяется в пищевой индустрии, в нефтегазовой и хим отрасли для эксплуатации с высокоагрессивными средами и пищевыми продуктами, потому что в процессе хранения при контакте воды и поверхности емкости не образуются окислы и остальные вещества, которые могут влиять на характеристики хранимого продукта.

Что все-таки такое нержавеющая сталь исходя из убеждений химии? — Это сплав с малой массовой толикой хрома 10,5% и наибольшей массовой толикой углерода 1,2%. 2

Ординарными словами, нержавеющую сталь получают методом прибавления к железу легирующих веществ в различных пропорциях для получения нужных черт.

Так, главным легирующим элементом является хром Cr. Также сплавы добавочно содержат углерод C, никель Ni, кремний Si, марганец Mn, титан Ti, ниобий Nb, кобальт Co, молибден Mo, ванадий V, сера S, фосфор Р, вольфрам W, алюминий Al, медь Cu, кобальт Co.

Характеристики нержавеющей стали

За счет что достигаются коррозионностойкие характеристики? — Благодаря добавлению доп хим частей на шаге производства сплава на поверхности появляется оксидная пленка, которая не растворяется, а, напротив, защищает сам сплав от воздействия коррозии.

К главным свойствам нержавейки также относятся:

- высочайшая крепкость

- высочайшее свойство сварных соединений

- пластичность

- большенный срок службы с сохранением собственных параметров

В качестве базисного сплава могут употребляться никель (сплавы на никелевой базе) и железоникель (сплавы на железоникелевой базе).

Введение разных легирующих частей добавляет те либо другие характеристики к начальному сплаву:

- хром увеличивает коррозионную стойкость, твердость и крепкость сплава; уменьшение коэффициента линейного расширения упрощает процесс сварки

- никель добавочно увеличивает вязкость, пластичность, прокаливаемость и понижает коэффициент термического расширения, что дозволяет применять изделие из такового сплава с серной, соляной и фосфорной кислотами

- марганец в процентном соотношении наиболее 1% содействует повышению стойкости, прокаливаемости, твердости и износоустойчивости (отчасти быть может заменен на никель)

- титан наращивает крепкость стали и ее плотность, что обеспечивает высочайшие коррозионностойкие характеристики

- молибден увеличивает упругость, противокоррозионные характеристики, наращивает предел прочности на растяжение и сопротивление высочайшим температурам

- ниобий обеспечивает низкую коррозию в сварных изделиях

- ванадий наращивает крепкость, плотность и твердость сплава

- вольфрам наращивает твердость и уменьшает хрупкость при термообработке (отпуске) за счет образования с иными элементами жестких соединений карбидов

- кремний в процентном соотношении наиболее 1% наращивает жаростойкость, упругость, окалиностойкость и кислотность, также увеличивает электросопротивление и крепкость с теми же параметрами вязкости

- кобальт содействует увеличению ударного сопротивления, улучшению жаропрочных параметров

- медь присваивает сплаву высшую стойкость к атмосферной коррозии

- алюминий содействует уменьшению старения сплава, также наращивает ударную вязкость и текучесть

Систематизация марок нержавеющей стали

Зависимо от состава сплава выделяют последующие группы сталей:

- ферритные стали (их еще именуют хромистые) содержат наиболее 20% хрома и углерода до 0,15%, за счет что владеют пластичностью, высочайшей стойкостью к высокоагрессивным средам и имеют отличные магнитные свойства

- аустенитные (аустенитно-ферритные и аустенитно-мартенситные) стали состоят до 33% из хрома и никеля

- мартенситные и ферритно-мартенситные содержат до 17% хрома и до 0,5% углерода, имеют наивысшую крепкость к действию разных брутальных сред

Зависимо от содержания легирующего вещества те либо другие сплавы используются в разных целях и для работы с разными средами. Ниже приведем перечень марок стали, которые более нередко используются в нефтегазовой и хим индустрии.

| Маркировка стали | Тип стали | Сфера внедрения | Хим состав |

|---|---|---|---|

| 12Х18Н10Т | хромоникелевые стали аустенитного класса | для производства свариваемой аппаратуры в различных отраслях индустрии | Cr 17-19 C до 0,12 Si до 0,8 Mn до 2 Ni 9-11 S до 0,02 Р до 0,0,5 Ti 5C-0,8 |

| 08Х18Н10Т | хромоникелевые стали аустенитного класса | для производства сварных изделий, работающих в средах наиболее высочайшей злости, чем сталь марок 12Х18Н10Т и 12Х18Н9Т | Cr 17-19 C до 0,08 Si до 1 Mn до 2 Ni 9-12 S до 0,02 Р до 0,0,4 |

| 08Х18Г8Н2Т | хромомарганценикелевые стали аустенито-ферритного класса | для производства свариваемой аппаратуры, работающей в брутальных средах, в хим, пищевой и остальных отраслях индустрии | Cr 17-19 C до 0,08 Si до 0,8 Mn 7-9 Ni 1,8-2,8 S до 0,025 Р до 0,0,35 Ti 0,2-0,5 |

| 08Х22Н6Т | хромоникельмолибденовые стали аустенитно-ферритного класса | для производства свариваемой аппаратуры в хим, пищевой и остальных отраслях индустрии, работающей при температуре не наиболее 300ºС | Cr 21-23 C до 0,08 Si до 0,8 Mn до 0,8 Ni 5,3-6,3 S до 0,025 Р до 0,0,35 Ti 5C-0,65 |

| 08Х18Н10 | хромоникелевые стали аустенитного класса | для изделий, подвергаемых тепловой обработке (закалке) | Cr 17-19 C до 0,08 Si до 0,8 Mn до 2 Ni 9-11 S до 0,02 Р до 0,0,04 Ti 5C-0,7 |

| 08Х17Н13М2, 08Х17Н13М2Т | хромоникелевые молибденовые стали аустенитного класса | для технологического оборудования хим индустрии | Cr 16-18 C до 0,08 Si до 0,8 Mn до 2 Ni 12-14 S до 0,02 Р до 0,035 Ti 5C-0,70 Mo 2-3 |

Справочно

Расшифровка нержавеющих марок стали: наименование стали состоит из буквенных и цифровых обозначений, в каких принято: А (сначала марки) — сера, А (посреди марки) — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, Е — селен, К — кобальт, М — молибден, Н — никель, П — фосфор, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ц — цирконий, Ю — алюминий, Ч — РЗМ (редкоземельные сплавы: лантан , празеодим, церий и пр.).

Цифра опосля буковкы обозначает среднюю массовую долю легирующего хим элемента. Цифра перед буковкы показывает на массовую долю углерода в сотых толиках. Если легирующего элемента содержится наименее 1%, то процентное соотношение не указывается.

К примеру: 12Х18Н10T — это нержавеющая сталь с содержанием углерода 0,12%, 18% хрома, 10% — никеля и наименее 1% титана.

Аналоги нержавеющих марок стали

В современной металлургической индустрии существует несколько систем маркировок сталей, что соединено с отсутствием единой системы.

Так, в Рф принята маркировка нержавеющих сталей по ГОСТ 5632-2014 2 . За рубежом систем стандартизации несколько в различных странах. К примеру, в Европе стали маркируются в согласовании с Европейским комитетом по стандартизации EN, в США (Соединённые Штаты Америки — государство в Северной Америке) — со эталоном AISI, в Германии — Европейским институтом по стандартизации DIN. При заказе изделий из нержавеющей стали Заказчик может указывать как российскую маркировку, так и европейскую либо южноамериканскую. Ниже приведем таблицу соответствий главных нержавеющих сталей:

| Маркировка нержавеющей стали по ГОСТ | Маркировка нержавеющей стали по AISI | Маркировка нержавеющей стали по EN | Маркировка нержавеющей стали по DIN |

|---|---|---|---|

| 12Х18Н10Т | AISI 321 | 1.4878 | X12CrNiTi18-9 |

| 08Х18Н10 | AISI 304 | 1.4301 | X5CrNi18-10 |

| 08Х17Н13М2 | AISI 316 | 1.4436 | X5CrNiMo17-13-3 |

| 08Х17Н13М2Т | AISI 316Ti | 1.4571 | Х6CrNiMoTi17-12-2 |

| 03Х17Н13М2 | AISI 316L | 1.4404 | X2CrNiMo17-12-2 |

- 1 Большая русская энциклопедия. — М.: Русская энциклопедия. 1969—1978.

- 2 ГОСТ 5632-2014 "Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки (с Изменением №1)"

- ГОСТ 4543-2016 "Металлопродукция из конструкционной легированной стали. Технические условия"

Для справки: Нержавеющая сталь была патентована в первый раз в 1913 году английским металлургом Гарри Брирли. Сначало его целью было изобрести сплав для использования в стволах орудия, который (сплав) мог подольше не подвергаться эрозии из-за высочайшей температуры. Уже тогда было понятно, что хром имеет высшую температуру плавления, потому в процессе исследовательских работ к основному сплаву было добавлено 0,2% от общей массы углерода и 6-15% хрома. В итоге вышла хромистая сталь, которая имела высшую устойчивость к хим действию.

Состав нержавеющей стали – какие типы антикоррозийных сплавов есть

Сейчас все большей популярностью пользуются легированные сплавы, в особенности с добавлением хрома, который заходит в состав нержавеющей стали, обладающей высочайшими антикоррозийными качествами. Мы разглядим, какие бывают классы нержавейки.

1 Разглядим индивидуальности коррозиеустойчивых сплавов

Стали с разными добавками, улучшающими физические характеристики, именуются легированными. К ним относятся и нержавеющая сталь, в состав которой обычно заходит хром, как главный элемент, отвечающий за сопротивление коррозии. Для данной для нас же цели употребляются в неких вариантах никель, ванадий, марганец, медь и даже связанный азот. В еще наименьшем процентном соотношении добавляются остальные элементы, улучшающие свойства сплава: ниобий, кобальт и молибден, время от времени – титан. И, естественно, не обойтись без нескончаемых спутников железа – углерода, серы, фосфора, кремния. К слову, чем меньше их процентная толика в сплаве, тем выше свойство стали.

Нержавеющий сплав появляется в этом случае, если хим состав имеет включение наиболее 13 % хрома. Если же этот элемент добавить в количестве выше 17 % от общего соединения компонент, то сталь будет устойчива к коррозии даже в максимально брутальных средах. Различают 3 типа нержавейки, которые определяются физическими качествами. Так, обыденный сплав именуют просто коррозиестойким, он применяется в быту, также везде на производстве, где нет необходимости высочайшей степени защиты сплава от брутальных сред. 2-ой тип – жаростойкий, у него устойчивость к коррозии сохраняется при очень больших температурах. И, в конце концов, жаропрочный, у которого, как можно осознать из наименования, в той же брутальной среде остается постоянной крепкость, но коррозия нержавеющей стали у марок этого типа полностью вероятна.

Итак, две главные группы нержавеющих сплавов – хромистые и хромоникелевые. Та и иная содержат в себе несколько структурных классов. В первую входят мартенситные и ферритные стали, также еще одна, являющаяся промежной и объединяющая внутри себя некие хим характеристики 2-ух первых – это мартенситно-ферритный сплав. Во 2-ой группе насчитывается 4 класса: аустенитные, также переходные аустенитно-ферритные, аустенитно-мартенситные и аустенитно-карбидные. Существует также группа хромомарганцевоникелевых сталей, которые, в целом, идентичны по собственной структуре с хромоникелевыми. Разглядим наиболее тщательно все вышеуказанные типы и классы.

2 Типы нержавеющих сплавов и их характеристики

Как уже было сказано, коррозийную стойкость железо приобретает при добавлении в его расплав другого сплава, обычно, великодушного либо хоть какого цветного. При всем этом, зависимо от хим состава сплава, сталь может получить характеристики 1-го из 3 типов нержавейки. Самый обычной структурой владеют обыденные коррозиестойкие марки, такие как 08X13 и 12X13. Они пластичны и могут быть применены как в быту в виде разных изделий, так и в индустрии, там, где от деталей и узлов требуется устойчивость к ударным перегрузкам. Как ясно из маркировки, содержание хрома в этих сплавах составляет 13 %. 1-ые же 2 числа – это количество углерода, исчисляющееся в сотой доле процента.

Последующие 2 типа относятся к сплавам, которые должны сохранять коррозиестойкость при действии больших температур. В жаростойких сталях добавление хрома (либо кремния) в количестве от 28 % и наиболее обеспечивает понижение интенсивности окисления прямо до полного его прекращения даже при сильном нагреве. Другими словами, окалина фактически не возникает по той причине, что на поверхности уже имеется оксидная пленка. В той же степени хром может поменять структуру сплава при выработке жаропрочных марок сталей, которые владеют высочайшей степенью прочности под большенный перегрузкой в процессе мощного и долгого нагрева.

3 Хим характеристики хромистых коррозиестойких сталей

Необходимо подчеркнуть, что железо, которое является основой хоть какой стали, имеет несколько состояний, совпадающих с фазами активности и покоя кристаллической сетки, которые зависят от степени коррозийной стойкости. Чем она выше, тем наиболее пассивным считается сплав. Более всераспространенными числятся сплавы с образующейся при закалке мартенситной структурой, владеющие довольно высочайшей пластичностью. Согласно хим чертам, это железо в α-фазе (незапятнанный сплав), содержащее насыщенный жесткий раствор углерода. К таким относятся пищевая и быстрорежущая нержавейка, из которой изготавливают изделия для использования в быту на кухне, к примеру, различные емкости и ножики. Мартенситные стали способны выдержать контакт со слабоагрессивными хим субстанциями.

Иной тип – ферритные сплавы с довольно высочайшим магнитным показателем. Разница у их по большей части в форме кристаллической сетки, она имеет кубическую структуру, в отличие от тетрагональной мартенситной. В целом же это средненасыщенный жесткий раствор углерода в α-железе с добавлением легирующих частей, таковых как хром. Броско, что такие сплавы не подвергаются изменениям при нагреве до максимально вероятных температур и не теряют свои характеристики. Почаще всего таковым изделиям находят применение в пищевой индустрии либо для производства инструментов. Мартенситно-ферритные сплавы имеют характеристики обоих перечисленных типов, другими словами они механически устойчивы, владеют высочайшей прочностью и имеют магнитный потенциал. Но устойчивость к окислительной среде у таковых сталей не весьма высока, намного ниже, чем у обыденных ферритных сплавов.

4 Отличительные черты аустенитных сплавов

Сначала разглядим аустенитные структуры сталей, которые определяются, как γ-железо (высокотемпературное изменение кристаллической сетки сплава) в виде твердого раствора с углеродом. Проще говоря, такие сплавы могут подвергаться межкристаллической коррозии даже при высочайшем содержании хрома, если не имеют включения доп частей, таковых как титан либо ниобий. Во избежание их непременно подвергают термообработке. В остальном это весьма пластичные, крепкие и технологичные стали, содержащие, кроме хрома к тому же никель, которые относят к уровню конструкционных. Также из этих сплавов изготавливают инструменты, а вот в пищевой индустрии, равно как и для производства кухонной утвари, марки данного класса непригодны, так как никель очень аллергенный.

Межкристаллической коррозией именуют внутреннее окисление сплава, проходящее по границам отдельных зернышек стали. По данной для нас причине разрушение изделия остается неприметным, при сохранении соответствующего блеска выяснить о коррозии можно лишь по звуку при ударах

Что броско, каким бы ни был хим состав аустенитных сплавов, они постоянно немагнитные. Но при хоть какой прохладной деформации, к примеру, под действием механических действий, они начинают получать маленькой магнитный потенциал. Это происходит по той причине, что при нарушении кристаллической сетки аустенит на неких участках преобразуется в феррит. Крепкость таковых сплавов достигается методом предельного уменьшения содержания углерода, вообщем, до определенного порога – не ниже 0,04 %, из-за присутствия в растворе никеля. В таковых критериях просто образуются карбиды, другими словами хим соединение хрома с углеродом. Время от времени в сплав добавляют связанный азот, с помощью которого появляются карбнитриды, также повышающие крепкость стали. Примером может послужить марка нержавейки Х17АГ14.

Промежные сплавы имеют несколько другие свойства, а именно, аустенитно-мартенситные. Они имеют наиболее низкую коррозиестойкость, чем просто аустенитные структуры, но намного прочнее. При всем этом данный класс достаточно тяжело поддается термообработке, точнее, действие на него высочайшими температурами соединено с некими сложностями. Часто такие сплавы со качествами мартенситов требуют не только лишь закалки, но также обработки холодом с следующим отпуском сплава. Но при таковой технологии крепкость нержавейки переходного класса увеличивается в пару раз. В производстве частей для томных несущих конструкций стали, вроде марок 09X15Н8Ю либо 20Х13Н4Г9, не употребляются, их используют лишь для производства легких конструкций.

Изюминка аустенитно-ферритных сплавов состоит в том, что они содержат сравнимо маленькое количество никеля в сопоставлении с иными промежными классами. Из-за этого такие стали, как 12Х21Н5Т либо 08Х22Н6Т, имеют еще наилучшую свариваемость, швы при соединении металлопроката из их получаются весьма высококачественные и крепкие на деформацию. Обеспечивается это воздействием ферритной структуры, обеспечиваемой элементами Сr, Ti, Mo либо Si. Но необходимо подчеркнуть, что по той же причине, другими словами из наличия ферритообразующих включений, в значимой степени усугубляется жаропрочность, равно как и пластичность. Высочайшей остается лишь механическая крепкость.

В марках сталей обычно находятся буковкы кириллицы, они тождественны латинским обозначениям, а именно Ю значит «ювенал» – алюминий, при этом так он маркируется лишь в сталях. Остальные элементы могут означаться также не по первым буковкам, к примеру кремний – С, от силициума, а марганец – Г, так как эта буковка имеется посреди слова.