Приспособления для токарного станка по металлу

Многофункциональные способности токарного станка почти во всем определяются применением особых приспособлений. С помощью их можно делать доп операции (фрезерование, шлифовка, вырезка резьб и т. д.), упростить выполнение работ либо обеспечить фиксацию деталей со сложной конфигурацией.

Приспособления для фиксации заготовок

Для крепления заготовок употребляются всепригодные приспособления – центры, втулки и оправки. Центры используются для деталей длиной наиболее 3-х метров с базисными поверхностями в форме центровых отверстий. Зависимо от конструкции они разделяются на крутящиеся и недвижные, инсталлируются в пиноли фронтальной и задней бабки. Угол конуса фронтального центра зависит от типа работ. Для обыденных операций он равен 60°, для томных работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Есть разные варианты конструкции центров для выполнения особых операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Используются для подрезки торца.

- Подпружиненные либо «плавающие центры – для четкой установки деталей по торцу.

На рисунке выше представлены конструкции центров: а — обычный; б — рифленый; в — с выточкой, г — крутящийся для заготовок с центровыми ложбинками; д — крутящийся для заготовок с коническими концами.

В этом случае, если деталь не быть может зафиксирована в патроне, к примеру по причине неверной геометрической формы, употребляется особое приспособление для закрепления заготовок на станках – планшайба. Это тонкий диск с круговыми либо концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную либо фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы при помощи сменных прихватов и наладок.

Для точения неких заготовок с внутренними сквозными отверстиями применяется фиксация при помощи оправки. Данные приспособления разделяются на центровые и шпиндельные. В свою очередь центровые разделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а — центровые; б — шпиндельная; 1 — стержень; 2 — заготовка; 3 — разрезной элемент; 4 — гайка.

Доп опоры

При обработке заготовок большенный длины и малого поперечника, для обеспечения надежной фиксации применятся доп опоры – люнеты. Они нужны для увеличения жесткости обрабатываемых заготовок. Зависимо от конструкции люнеты могут быть:

- подвижными;

- недвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Недвижные приспособления используются для обработки заготовок валов, длина которых превосходит 10 поперечников изделия. Перед установкой люнета нужно закрепит заготовку в центрах и проточить шею под кулачки. Сам люнет состоит из металлического корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки передвигаются при помощи регулирующих винтов, для их фиксации в подходящем положении употребляются особые винты. В неких системах заместо кулачков употребляются ролики для понижения силы трения.

Подвижные люнеты инсталлируются конкретно на каретку суппорта. Данное приспособления также употребляется для точения длинноватых валов, а именно для чистовой обработки, вырезки резьбы и остальных операций. Регулируемая кулачковая система дозволяет настроить люнет под размер вала.

Приспособления для фрезерования и шлифовки

В современной металлообработке обширно используются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно создавать подборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответственных операций.

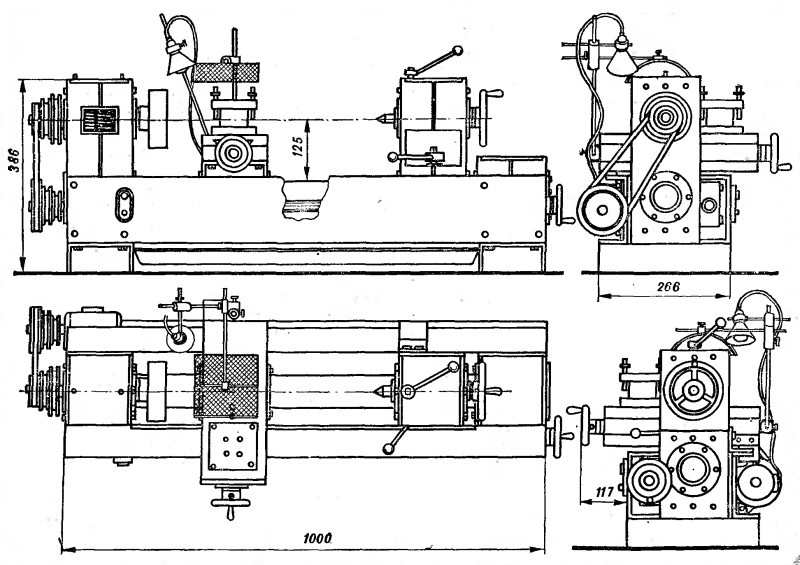

Особые шлифовальные приспособления используются при штучном и мелкосерийном производстве, когда экономически нецелесообразно получать особый станок для данной операции. Приспособление для шлифовки имеет свой электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет свою станину, которая крепится заместо резцедержателя. Вращение осуществляется при помощи ременной передачи.

Применение разных приспособлений дозволяет применять весь потенциал токарного станка, является экономически оправданным исходя из убеждений уменьшения эксплуатационных расходов.

Собираем своими руками самодельный токарный станок по металлу

Заботливые хозяева, привыкшие делать все работы по дому своими руками, рано либо поздно приходят к выводу, что в арсенале домашней мастерской не хватает самодельного токарного устройства для обработки железных заготовок. Человек, который в один прекрасный момент воспользовался таковым оборудованием, длительно хвастает перед товарищами, как просто и непринуждённо на таком станке из аморфной железки выходит аккуратная деталь, сделанная без помощи других.

Естественно, можно приобрести готовое изделие в магазине, но оно не многим по кармашку и потому почти все принимают решение о изготовлении токарного оборудования по металлу своими руками. Но для этого домашний умелец должен разбираться с механизмом работы и устройства такового оборудования и приготовить все расходные материалы. Также пригодится малый набор инструмента ну и, естественно, желание заниматься не самой обычный работой без помощи других.

Для что нужен самодельный токарный станок?

Нет ни 1-го реального владельца, который не желал бы заполучить в своём арсенале малогабаритный, надёжный, а самое основное дешевый станок для обработки сплава. Такое оборудование дозволяет делать огромное количество, как простых, так и сложных операций связанных с созданием железных деталей, начиная расточкой отверстий и заканчивая преданием болванкам из сплава необыкновенных форм.

Естественно, если финансовое положение дозволяет, то можно не заморачиваться над созданием токарного станка своими руками. Но заводское оборудование имеет впечатляющие габариты, и поместить его в гараже либо маленьком подсобном помещении будет проблематично. Потому единственно правильным решением является изготовка металлообрабатывающего оборудования своими руками по своим размерам, которое будет соответствовать всем предъявляемым требованиям.

Самодельно собранный станок для обработки железных изделий, который будет изготавливаться, с учётом всех особенностей его использования будет владеть обычным управлением, не занимать много полезного места в помещении и различаться обычный и в то же время надёжной работой. На таком токарном станке по металлу можно с лёгкостью обработать любые заготовки маленьких размеров из стали.

Система и механизм работы токарного станка

Перед началом сборки металлообрабатывающего оборудования своими руками принципиально ознакомиться с главными узлами и механизмами токарного станка по металлу. В систему простого оборудования непременно входят последующие элементы:

- бабки в количестве 2 штук;

- рамная система базы;

- ведущий и ведомый центр;

- упрямый механизм для рабочего режущего устройства;

- привод электронного типа.

Составные части самодельного токарного станка располагаются на станине. В случае с агрегатом, собираемым своими руками – это железная рама. Вдоль рамной базы происходит передвижение задней бабки. В свою очередь, назначением фронтальной бабки является размещение базисного механизма, крутящего оборудование. При всем этом данный элемент имеет недвижную систему. На станине устанавливается передаточный механизм соединяющий ведущий центр с электронным мотором. Через данное центральное устройство производится передача вращательного движения железной заготовке подлежащей обработке.

Станину токарного станка по металлу, собираемого своими руками, почти всегда изготавливают из древесных брусков. Кроме древесной породы, можно применять железные уголки либо железные профиля. Материал, из которого будет сделана рама, особенного значения не имеет, основное, чтоб центры оборудования надёжно и бездвижно крепились на базе.

На самодельное металлообрабатывающее оборудование можно устанавливать фактически хоть какой электродвигатель даже с незначимыми показателями мощности. Но принципиально осознавать, что мотор слабенькой мощности, может, не управится с вращением массивных железных заготовок с подходящей скоростью, что приведёт к понижению свойства проводимых работ. Маломощные движки лучше применять, если на токарном станке планируется обрабатывать детали из древесной породы.

Сообщение вращательного движения от электродвигателя к основному узлу станка происходит средством фрикционного, ремённого либо цепного типа передачи. При всем этом ремённая передача считается самой пользующейся популярностью, потому что имеет маленькую стоимость при высочайшей надёжности. Охото отметить, что некие домашние умельцы собирают оборудование, в каком передаточный механизм не предусмотрен, а рабочий инструмент закрепляется конкретно на валу электродвигателя.

Индивидуальности самодельных станков

С целью предотвращения завышенной вибрации обрабатываемой заготовки из сплава принципиально соблюсти, чтоб ведущая и ведомая система центра располагалась на одной оси. Если планируется сборка станка своими руками лишь с ведущим центром, то нужно заранее предугадать установку специального кулачкового механизма – патрон либо планшайбой.

По советам опытнейших профессионалов установка на самодельных агрегатах обработки сплава коллекторных электродвигателей не рекомендована. В таковых устройствах может происходить самопроизвольное повышение оборотов при отсутствии рабочей перегрузки, что, в свою очередь, приводит к вылету заготовки из крепёжных частей и вероятному травмированию человека работающего за станком. Деталь, вылетающая на большенный скорости, может нанести огромного количества вреда в замкнутом пространстве домашней мастерской.

Если же по любым причинам установка электродвигателя коллекторного типа неизбежен, то непременно необходимо установить особый понижающий редуктор. Благодаря такому механизму можно вполне предупредить бесконтрольный разгон оборудования при отсутствии перегрузки на обрабатываемую деталь.

Самым удобным, комфортным и дешевым для токарного станка по металлу, собираемого своими руками, считается электронный мотор асинхронного типа. Таковой движок имеет высшую устойчивость во время перегрузки без конфигурации частоты вращения, что дозволяет обеспечить высочайшее свойство обрабатываемых железных заготовок, ширина которых не превосходит 100 мм. В целом же систему и мощностные характеристики электронного мотора нужно подбирать таковым образом, чтоб деталь, подлежащая обработке, получала нужное усилие при вращении.

Механизм ведомого центра, располагаемый на задней бабке, может иметь как недвижную, так и крутящуюся систему. Для его производства употребляют обычный болт, который затачивается конусообразной формой на резьбовом участке изделия. Приготовленная деталь смазывается моторным маслом и устанавливается во внутренней резьбе заранее, вырезанной в задней бабке. Болт должен владеть вольным ходом приблизительно в 25–30 мм. Благодаря вращению болта происходит прижим обрабатываемой заготовки меж центральными механизмами.

Процедура сборки токарного оборудования

Самым лёгким в изготовлении своими руками считается металлообрабатывающий станок лучкового типа. Внедрение такового самодельного оборудования дозволяет вытачивать железные и древесные изделия, также при маленьком усовершенствовании затачивать ножики и остальные режущие инструменты. Весьма полезно такое оборудование, если предстоит ремонт кара либо другого передвигающегося транспорта. При всем этом сама процедура сборки предугадывает ряд легких работ.

- Сперва делаются две древесные стойки высочайшей прочности, к которым при помощи гаек привинчиваются болты. Такие конструктивные элементы предусмотрены для крепления станины самодельного токарного станка по металлу. Для производства станины также можно применять древесную породу. По способности дерево можно поменять сплавом в виде железных уголков либо профилей.

- В неотклонимом порядке необходимо сделать особый подручник, предназначаемый для роста уровня стойкости резцового механизма, применяемого, с целью обработки болванки из сплава. Конструктивно таковая деталь состоит из 2-ух отдельных древесных частей, которые соединены под углом в 90 градусов с помощью специального клеевого состава либо малеханьких винтов.

- На нижней доске закрепляется узкая железная полоса, предназначенная для защиты рабочей части инструмента от деформации впору вращения. В горизонтально расположенной доске вырезается прорезь, благодаря которой возникает возможность делать управление движением подручника.

- С обустройством фронтальной либо задней бабки обычно заморочек возникать не обязано. В качестве патронов для бабок почти всегда употребляют готовые железные цилиндры, которые подступают своим сечением к общей станочной конструкции либо употребляют их сварные аналоги, сделанные из листового сплава.

Самодельная система токарного станка по металлу, собранная своими руками, может употребляться не только лишь по собственному прямому предназначению, да и в остальных бытовых нуждах. Можно на одну из подвижных частей, подсоединённых к валу электронного мотора, установить шлифовальный круг и точить на нём разный инструмент или делать шлифовку либо полировку поверхностей.

Выбор силового оборудования

Рама самодельного оборудования по способности обязана устанавливаться на железной базе путём надёжного скрепления со станиной. Опосля этого необходимо установить все отдельные узлы и механизмы токарного агрегата, которых не так и много. На последующем шаге перебегают к работе с силовым узлом оборудования. Сначала необходимо избрать электронный движок соответственных характеристик. Потому что речь идёт о обработке сплава – довольно крепкого материала, то и мотор должен быть массивным:

- при обработке маленьких железных деталей довольно мотора мощностью от 0,5 до 1 кВт;

- для обточки наиболее больших заготовок лучше применять движок 1,5-2 кВт.

Для самодельного металлообрабатывающего оборудования подойдёт движок от старенькой швейной машинки либо с хоть какого другого ненадобного бытового устройства. Выбор зависит от того, что найдётся в домашней мастерской либо обойдётся дешево при покупке в магазине. К электромотору подсоединяется пустотелый вал из стали либо как его именуют – головка шпинделя. С данной для нас целью употребляется ремённая либо неважно какая доступная передача. Вал подсоединяется к шкиву, закреплённому на шпонке. Шкив пригодится для размещения на нём рабочей части инструмента.

Подключение силовых устройств производится или своими руками, или обращаются за помощью к спецам. При всем этом опытнейший электрик сделает все стремительно и отменно, а у обладателя станка будет полная уверенность в сохранности использования электронных деталей токарного станка. Опосля окончания сборочных работ оборудование готово к использованию. Также в случае необходимости человек может расширить функционал оборудования.

Изготовив станок для обработки железных деталей своими руками, человек получит неподменного ассистента в домашней мастерской. А беря во внимание многофункциональность такового оборудования, любой желающий сумеет отточить свои способности в слесарном деле. Без помощи других сделанный станок будет отвечать всем предъявляемым к нему требования и не будет занимать много места в доме либо гараже.

Сборка токарного станка по металлу своими руками

[Токарный станок по металлу], сделанный своими руками, станет неплохой кандидатурой проф дорогостоящему станку, если вы любите работать с сплавом, но не желаете недешево платить за это наслаждение.

Создать обычный самодельный токарный мини-станок под силу фактически любому, у кого есть хотя бы малый опыт в строительстве и ремонте, а покупка частей для его сотворения не отнимет у вас много средств, наиболее того, некие детали вы наверное можете отыскать в собственном своем гараже.

В статье мы разберем предназначение токарного станка, также поведаем, как создать токарный станок без помощи профессионалов и что для этого пригодится (резцедержатель, патрон, суппорт и т.д.), а чертежи и фото посодействуют для вас в этом и сделают работу легче и резвее.

Предназначение токарного станка

Основное назначение токарного устройства ЧПУ – обрабатывать сплав и преобразовывать заготовки в нужные для вас изделия.

Вообщем, работать самодельный токарный мини-станок сумеет не только лишь с металлическими объектами, но также поможет обрабатывать дерево и пластик.

Из этих материалов вы можете создать изделия подходящей для вас формы, благодаря способности обработки наружной поверхности, сотворения отверстий, или расточек и резьбы, либо накатать поверхность с рифлением.

Токарный станок необязательно собирать без помощи других – его можно приобрести, беря во внимание, что производители делают аппараты с ЧПУ для разных целей.

Но минус проф станков в том, что они очень огромные и томные, потому работать с ними в личной мастерской либо гараже не весьма комфортно, также сложны в работе – имеют очень много функций.

Еще лучше будет сделать токарно-фрезерный станок своими руками.

Домашние станки с ЧПУ обычно различаются маленькими габаритами, простотой работы и возможностью стремительно создавать железные и древесные мини-детали, либо объекты среднего размера.

На схожем устройстве можно созодать детали разной формы, к примеру, вы можете собрать колесо, ось либо остальные подобные изделия, имеющие круглое сечение.

Идеальнее всего, чтоб инструмент мог управляться с обработкой не только лишь железных, да и древесных объектов – так для вас будет комфортно созодать ручки для грабель, лопат и остальных инструментов, испортившиеся детали древесной мебели, а в дальнейшем, быть может, и саму мебель.

В любом случае, для тех, кто нередко занимается ремонтом и созданием деталей без помощи других, то возможность работать с деревом быть может для вас полезна.

На аппарате деталь необходимо закрепить горизонтально, и устройство будет вращать ее на высочайшей скорости, опосля что крутящийся резец удаляет излишний материал, и, таковым образом, выходит конечная деталь.

В механизме работы и механизме токарного станка, кажущегося обычным, для правильной работы требуется четкая работа различных деталей, которые делают механизм станка.

Обработка деталей на токарном станке происходит последующим образом: деталь фиксируется в устройстве, а потом запускается крутящийся с большенный скоростью механизм, с помощью которого деталь стремительно вертится, и при помощи резца с нее снимается ненадобный материал и она приобретает подходящую форму.

За фиксацию детали отвечают патрон, суппорт и крутящийся механизм.

Устройство токарного станка и метод его работы достаточно ординарны, но принципиально знать, как собрать самодельный токарный аппарат по металлу верно с соблюдением всех аспектов, по другому система просто не будет работать.

Работа с главными узлами станка

Токарный станок своими руками работает благодаря огромному количеству частей: он включает раму, суппорт, центр (ведущий и ведомый), бабку, также электронный привод и упор под резец.

Рама в инструменте нужна для опоры – конкретно на ней размещаются все другие элементы, также станина. Бабка, расположенная впереди, постоянно находится в недвижном положении и нужна для базы, на которой расположен базисный узел вращения.

На переднюю раму устанавливается механизм для передачи, который соединяет основной центр и электродвигатель.

Основной центр отвечает за приведение заготовки в движение и, таковым образом, за свойство обработки детали. Бабка сзаду работает параллельно к оси рамы, расположенной продольно.

Центр и бабка должны быть плотно соединены, исходя из длины изделия. Бабка устанавливается таковым образом, чтоб конец детали и ведомый центр были соединены, а сама деталь устанавливается в патрон.

Для работы для вас пригодится привод.

Для самодельного мини-станка можно установить фактически хоть какой, но малая мощность устройства с ЧПУ обязана быть не наименее 800 Вт, а лучшая – 800-1500 Вт, тогда станок будет работать без перебоя.

Совладать с низкими оборотами получится, благодаря использованию передаточного механизма, тогда скорость работы мотора не поменяется и будет подобна.

Не стоит выбирать очень мощнейший движок, к примеру, 2000-ватный, т.к. он может попортить станок, приведя его к перегреву. В главном на станках ЧПУ такового типа употребляют ременную передачу, время от времени она быть может фрикционной либо цепной.

В неких настольных станках можно повстречать конструкции, где передаточная система отсутствует, в этом случае патрон и основной центр закрепляются в сам вал электронного мотора.

Основной центр и доп центр должны размещаться на схожей оси, т.к. в ином случае заготовка, вставленная в патрон, будет вибрировать.

Делая станок, важнее всего соблюсти четыре условия: верно найти центр, поставить суппорт, накрепко зафиксировать детали в патрон и обеспечить ее резвое и бесперебойное вращение – в этом случае система будет работать как следует.

Для самодельных лобовых мини-станков почаще всего употребляют для фиксации детали кулачковый патрон либо планшайбу. Не считая того, центр в таковых устройствах лишь один, в отличие от проф моделей.

Раму для изделия идеальнее всего создать при помощи железных уголков, а не древесного бруса, тогда система будет наиболее устойчивой и надежной и прослужит для вас подольше.

Конкретно рама дозволяет отменно зафиксировать центр, что впрямую влияет на корректность работы аппарата.

Потому, занимаясь проектированием рамы, пользуйтесь проф чертежом и учитывайте, что бабке обязано быть обеспечено свободное вращение вдоль продольной оси устройства ЧПУ и суппорт должен стоять ровно.

Опосля того как вы собрали воедино все детали станка: патрон, суппорт, центр, бабку, раму и т.д., необходимо зафиксировать их так, чтоб они не болтались и не двигались.

Форма деталей станка зависит от ваших целей: какие детали и материалы вы собираетесь обрабатывать на станке, каковой их размер и т.д.

От этих же характеристик зависит и выбор мощности электродвигателя, потому, до этого чем брать суппорт и остальные нужные детали, обусловьтесь с тем, каким вы желаете созидать конечный вариант станка – это весьма поможет для вас в работе.

Как уже говорилось, для станка ЧПУ подойдет фактически хоть какой движок, т.к. он не просит большенный мощности, но опасайтесь брать коллекторные модели, т.к. они наращивают количество оборотов в случае, если перегрузка падает.

Это может привести к тому, что заготовка просто вылетит – в этом случае она не только лишь испортится сама, да и может искалечить того, кто находится рядом со станком. Также не стоит брать очень массивные движки, т.к. они могут вывести систему из строя.

Создание токарного станка

Без помощи других проще всего создать лобовую модель токарного станка. Сиим оборудованием просто воспользоваться и оно имеет все нужные функции и способно работать как с металлическими, так и с древесными изделиями.

Благодаря тому, что тип устройства оборудования обычный, и никаких специфичных деталей для него не будет нужно, срок службы такового станка будет впечатляющим, благодаря тому, что вышедшие из строя детали можно поменять в хоть какой момент.

Начинается работа с выпиливания 2-ух древесных стоек, в каких необходимо сделать отверстия для болтов и вставить туда болты, пользуясь гайками.

Начиная работу, проследите, чтоб поперечник отверстий и гаек совпадал. До этого чем начинать созодать станок, поглядите видео – так для вас легче будет работать.

Чтоб стамеска либо резец при работе оборудования были устойчивы, для вас нужен будет резцедержатель либо, по-другому, подручник.

Резцедержатель можно создать при помощи 2-ух досок, которые необходимо склеить, или соединить вместе при помощи винтов.

Резцедержатель является нужным для удобного производства станка своими руками. Дощечка, находящаяся снизу, обязана иметь скошенный угол и полосу из сплава, которая сумеет предупредить деформацию стамески во время работы станка.

Горизонтальная дощечка обязана быть оборудована прорезью, которая дозволит надзирать и управлять движением подручника.

Последующий шаг работы – закрепить саму заготовку при помощи гаек, чтоб она была накрепко закреплена, но в то же время могла свободно двигаться – опосля этого можно считать настольный станок готовым к использованию.

Не забудьте повторить все процессы его сотворения по видео, чтоб убедиться, что вы все сделали верно.

Обработка заготовки происходит методом вращения в две стороны, что дозволяет придать детали подходящую форму. Таковой обычный метод обработки по сути дает неплохой итог и дозволяет получить различные детали весьма высочайшего свойства.

Для работы для вас пригодится электродвигатель с малой мощностью (около 250-500 Вт), но, если у вас его нет, то для станка можно приобрести электромотор хоть какого вида, к примеру, принадлежавший ранее швейной машине.

Благодаря тому, что мощность для станка требуется малая, вы сможете применять оборудование фактически от хоть какого устройства ЧПУ.

Самый обычный настольный станок ЧПУ можно создать при помощи электродрели либо шлифовальной машинки, которая будет главный оборудования.

Чтоб создать токарный станок из дрели, нужна определенная последовательность действий. Передняя, задняя части и бабка просто делаются без помощи других. Как делается бабка, передняя и задняя часть станка и суппорт вы сможете поглядеть на видео – оно сделает все процессы ординарными и понятным.

Для рамы, чтоб сделать токарный станок из дрели, можно применять швеллер либо древесный брусок, также уголок либо хоть какой иной сортовой сплав.

Самодельный токарный станок по металлу быть может применен не только лишь для того, чтоб обрабатывать детали.

Вы сможете насадить на одну из мини-частей, составляющих вал электродвигателя, круг для шлифования и затачивать на нем инструменты, или шлифовать и полировать поверхности.

Также можно установить на вал патрон для сверления либо переходник, тогда и самодельный токарный станок станет подходящим для процесса фрезеровки пазов, или сотворения сверловых отверстий в теле изделий из сплава и дерева.

Самое принципиальное – верно собрать сам станок, его центр, а позже уже добавлять к нему новейшие части, по мере того, как вы начнете осваивать этот инструмент и научитесь с ним работать.

Фото и видео посодействуют для вас не только лишь создать самодельный токарный станок, да и в его эксплуатации, потому пользуйтесь ими и инструкциями, до этого чем начнете заниматься на станке обработкой деталей.