Как создать своими руками станки и приспособления для домашней мастерской

У неплохого владельца постоянно есть собственная мастерская, которую он заполняет оборудованием и приспособлениями под свои нужды. Что-то покупается, а что-то можно сконструировать своими руками. И недозволено забывать про гараж, ведь там тоже должны быть все нужные приборы.

Всё, что может когда-либо пригодиться предугадать нереально. Потому разглядим, самые главные станки и механизмы, которые могут понадобиться при работе с деревом либо металлом.

Как создать всепригодный станок своими руками

Существует большущее количество различного рода оборудования, почти все из которых в том либо ином виде можно сделать без помощи других. Умельцы научились даже кооперировать несколько функций в одном приспособлении.

Например, можно сделать всепригодный механизм из обыкновенной дрели, который будет работать как:

- циркулярная пила;

- шлифовальный;

- отрезной;

- точило;

- токарный.

Для его производства нужно на станину закрепить дрель. В качестве базы выбирают доску, толщина которой составляет 20–25 мм. Дрель фиксируют за ту часть корпуса, которая предназначена для крепления ещё одной ручки.

Пространство фиксации на столешнице выбирают исходя из размеров циркулярного диска, круга для шлифовки, фрезы, камня для заточки.

Чтоб закрепить дрель употребляют жёстко зафиксированную резьбовую шпильку и гайку. Жёсткость фиксации достигается внедрением эпоксидного клея и как дополнение, штифта 2 мм в поперечнике. Сооружаем передвигающуюся подошву и всё, база готова.

Чтоб получить самодельный циркулярный станок, устанавливаем пильный диск поперечником 15 см на патрон дрели и делаем щель для него в станине. Диск пилы должен быть защищён железным кожухом.

Если предполагается внедрение плоской фрезы заместо диска, необходимо добавочно создать прямоугольную щель или расширить отверстие для пилы.

Из данной нам «циркулярной» пилы можно сконструировать отрезной механизм. Для этого на жёстко фиксированной поверхности устанавливаем поворотный кронштейн, столярное стусло, задающее угол распила, направляющие и приспособления, закрепляющие обрабатываемую деталь.

Совмещаем это с дисковой пилой на станине. По этому же принципу собираются шлифовальный и токарный станки.

Видео: самодельная циркулярка+рубанок

Изготовка циркулярки со станиной

Если вы желаете иметь отдельный циркулярный станок, то его просто сконструировать из ручной циркулярки, приобретенной в магазине. Таковой самодельный механизм не рассчитан на очень огромные перегрузки, но для повторяющегося использования в хозяйстве подойдёт.

Берём пригодную по размеру станину и фиксируем на ней ручную циркулярку, делаем наибольший пропил и оставляем в таком положении. Переворачиваем базу циркуляркой вниз и устанавливаем стабильно на основа с ножками.

Делаем направляющую и всё готово к работе. Обратите особенное внимание на высоту станка, для вас обязано быть комфортно за ним работать, а его высота соразмерна вашему росту.

Также в мастерской может быть пригодится трубогиб. Это приспособление, позволяющее гнуть трубы фактически из хоть какого сплава, также полосы. Гнутые трубы требуются, когда человек собирается сделать, к примеру, теплицу либо парник либо ещё что-то в этом же роде.

Виды трубогибов, выскажемся так, изготовленные без помощи других, бывают различные. Есть совершенно обыкновенные, а есть приближенные по конструкции к заводским, их сделать труднее.

Самый обычный вариант самодельного трубогиба получим, выпилив доску с одной стороны полукругом. Потом эта заготовка крепится к устойчивой поверхности и рядом устанавливается ограничитель — древесная деталь, имеющая место до полукруглой заготовки, в которое и вставляется один конец трубы.

Гнуть трубы на таком приспособлении рекомендуется конкретно с конца, а не с середины, по другому можно просто переломить заготовку. Таковой обычный трубогиб можно сделать как большенный, так и небольшой, глядя какой радиус трубы для вас будет требоваться.

Видео: оборудуем мастерскую без помощи других

Индивидуальности самодельных приспособлений и оборудования

Говорить о том, какое оборудование для собственной мастерской можно создать своими руками можно длительно. Но у всякого свои потребности и способности. Не считая самодельных приспособлений, должны быть места для хранения инструмента, также верстак.

Подступать к изготовлению верстака следует серьёзно. Необходимо обмыслить, что будет к нему крепиться, где он будет стоять, из каких материалов его сконструировать. Можно столешницу создать из сплава, можно древесную.

Можно сходу прикрепить циркулярный станок, к примеру, либо электролобзик, различного рода тиски, фиксаторы и так дальше. Всё зависит от вашей задумки и потребности в том либо ином оборудовании. Но верстак должен быть подходящей комфортной высоты, устойчивым и отлично изготовленным.

Также в рабочем помещении весьма понадобятся различного рода шкафчики, пеналы для размещения и хранения имеющегося инструмента, которые можно собрать своими руками. Можно оборудовать отдельные места для хранения большого инструмента и раздельно для маленького, к примеру, отдельный открытый шкаф для свёрл.

От того как вы организуете рабочее место, зависит удобство работы, то как стремительно вы можете отыскать нужный инструмент либо деталь и, в конце концов, ваше удобное самочувствие.

Видео: токарный станок по дереву

Что можно создать для гаража

Нередко, гараж становится не только лишь местом для хранения машинки, да и для огромного количества нужных инструментов, а время от времени и мастерской сразу. Потому тут нужно иметь:

- Инструменты для ремонта машинки.

- Вместительные стеллажи для их размещения.

- Гаражный верстак.

- Крючки.

- Полки либо крепления для шин.

- Осветительные приборы и обогреватели.

Эти приспособления несложно собрать своими руками. Организация гаражного места обязана быть отлично обмыслена. Всё обязано располагаться комфортно и не занимать много места. Задумайтесь, нужен ли для вас верстак и где его поставить, каких размеров он будет и в которых местах расположить стеллажи и полки.

Верстак будет нужен, если вы сами ремонтируете собственный кар. Обычно, все инструменты размещаются на полках и стеллажах рядом с верстаком. Запасные шины хранят или на особом стеллаже, или вешают на крепления по стенкам.

На отдельном стеллаже разместите все горюче-смазочные материалы. Почаще всего появляются некие трудности с хранением маленьких деталей: шурупов, гаек и тому подобного. Можно взять для этого маленькие стеклянные банки с завинчивающимися крышками.

Прикрутите крышку к полке снизу, рассортируйте все мелочи по отдельным банкам. Так можно и пространство сберечь и порядок навести, ну и поиски подходящего шурупа, сверла либо гайки сейчас будут сведены к минимуму.

Для этих целей можно избрать иной вариант. Для вас будет нужно магнитная лента, маленькие прозрачные пластмассовые контейнеры с крепкими крышками и железные плоские шайбы. Магнитную ленту закрепляете вертикально в подходящем для вас месте.

Ко дну контейнеров прикрепляете железные шайбы. Сортируете весь маленький крепёж по готовым контейнерам и вешаете их на магнитную полосу.

Для ремонта для вас также пригодится смотровая яма. А если нет способности её оборудовать, то можно сконструировать две эстакады для подъёма фронтальной либо задней, либо боковой части авто. Это полностью дозволит всеполноценно делать все ремонтные операции. Эстакады производятся из бруса и крепких досок либо из сплава по способности.

Ну и, в конце концов, для гаража весьма принципиально не плохое освещение. Оно быть может общим и как дополнение переносные и локальные осветительные приборы. И похлопочите о том, чтоб в гараже была не одна розетка. Если вы сами будете заниматься ремонтом машинки, то необходимо поразмыслить и о вентиляции помещения.

Самодельные инструменты и приспособления своими руками

Часто мастера собственного дела идут на разные ухищрения для заслуги хотимого результата. К примеру, живописцы могут обрабатывать свои работы любым средством, в прямое предназначение которого не заходит обработка картин. Еще есть один пример из данной области: бывалые живописцы очень изредка пользуются точилками. Заместо этого, они употребляют канцелярские ножики и затачивают карандаши вручную, чтоб достигнуть подходящей остроты грифеля. Пожалуй, конкретно умение приспосабливать для работы остальные вещи либо создавать наиболее комфортные различает мастера собственного дела от новенького, и это касается не только лишь творческих людей.

В данной статье рассмотрены несколько инструкций по изготовлению разных самодельных приспособлений, которые могут облегчить жизнь столяров и остальных схожих по профессии людей.

Ручка-держатель для ножовки

В практике рабочих нередко бывают случаи, когда требуется провести спиливание чего-либо, находящегося в недоступном месте. Новенькие в таковых вариантах обкручивают ножовочное полотно какой-либо тряпкой, чтоб не пораниться, и начинают пилить. Это очень неловко, потому лучше создать специальную ручку. Естественно, ее создание займет некое время, но итог того стоит. Для сотворения держателя нужно произвести последующие деяния:

- Собрать нужные материалы (маленькая доска, имеющая толщину не наиболее 20 мм, болт М6 80 мм в длинну и гайка «Барашек», эпоксидка).

- На доске рисуется ручка, опосля чего же выпиливается. С помощью круглого ратфиля делаются особые углубления, в которые будут заходить пальцы для наиболее крепкого держания.

- Сверху с помощью ножовки создается щель, в которую она и будет позже вкладываться.

- Там же с помощью сверла создается отверстие для болта.

- Ручка обрабатывается наждачной бумагой.

- Болт помещается в тиски и потом создается прорезь для ножовочного полотна. Щель не обязана превосходить наиболее 3-х см в глубину.

- Болт обрезается и округляется.

- При помощи смолы приклеиваем болт в просверленное отверстие.

- Проводится тестирование, а конкретно: комфортно ли ручку держать и как прочно держится лезвие.

Распылитель из шприца

Когда столяр кончает выпиливать какую-либо фигуру, последующим шагом является покраска собственного творения. В этом деле поможет распылитель из шприца. Этот инструмент является дешевеньким аналогом особых пистолетов. {Инструкция} по изготовлению:

- Самый краешек шприца отпиливается, чтоб шарик свалился.

- При помощи малеханького лезвия стержень делится на две равные части.

- Часть ручки с пружиной убирается.

- Впереди стержня делается овальное отверстие.

- Половины паяются друг с другом под углом в 40 5 градусов.

- Отверстие в носу нужно расширить под иглу номер 5 либо номер восемь — маленькие иглы употребляются для окрашивания маленьких участков, в то время как большие иглы — для огромных поверхностей.

- Хвост пистолета расширяется до конуса, чтоб туда прочно вошла игла.

- С фронтального конца прикрепляется проволока для комфортной центровки иглы в носу стержня.

- По окончании паяния корпуса выступающая часть иглы обрабатывается так, чтоб она была совершенно ровненькой, опосля чего же проволоку можно вынуть через кольцевую щель.

При работе с данным приспособлением нет никаких сложностей. В корпус иглы помещается заполненный краской шприц, опосля чего же можно расслабленно окрашивать все нужные детали.

Доборная рука для электрической платы

Весьма нередко появляются такие ситуации, когда приходится очень тяжело без сторонней помощи. К примеру, когда обе руки заняты монтажом, но при всем этом необходимо держать к тому же какой-либо инструмент. Для решения данной препядствия можно самому создать доп «руку».

Пригодятся последующие вещи: зажимы-крокодилы, маленькая фанера, медный одножильный провод, поперечник которого варьируется от 2-ух до 3-х мм. Этапы производства:

- От провода отрезается несколько частей, которые потом сгибаются во что-то схожее на буковку «Г».

- К любому из их припаивается по одному зажиму.

- На фанере чертится сетка с 10 миллиметровым шагом.

- На точках пересечения линий проделываются отверстия. Их поперечник должен быть таковым, чтоб части провода плотно в их входили.

- Зажимы помещаются в отверстия.

- В зажимы устанавливается плата, опосля чего же можно приступать к работе.

Инструмент для разрезания бутылок из пластика

Перечень самоделкиных инструментов и приспособлений пополнит устройство под заглавием «Разрезатель бутылок», либо же «Бутылкорез».

Ленты из пластика имеют огромное количество предназначений, но, далековато не постоянно их можно кое-где приобрести. К счастью, с помощью данной нам аннотации можно создать устройство, позволяющее создавать такие ленты из ненадобных бутылок в домашних критериях. Для этого пригодятся последующие материалы: канцелярский ножик, которым не пользуетесь, трубка из алюминия, два винта М4, имеющая поперечник 6 мм часть дюралевого угла. Этапы сотворения:

- Уголок пару раз прорезается, длина каждой прорези различная.

- Лезвие от ножика крепится к углу, острой стороной к прорезям. Для крепления можно употреблять винт.

- Для обеспечения стабильности лезвия его можно придавить доской.

- Трубка употребляется для производства оси бутылки и крепится с помощью винта к углу.

Выше были описаны аннотации по созданию разных нужных самоделок и приспособлений своими руками. С помощью их можно хорошо сберечь, не покупая дорогостоящих аналогов, также спасти свое время, потому что не придется обходить весь город в поисках каких-то редчайших приспособлений.

Создаем инструменты и станки для домашней мастерской своими руками

Порядок в доме зависит не только лишь от того, находится ли любая вещь на собственном месте. Жилье нуждается в повторяющемся обслуживании. Если любой механизм в доме работает как часы, это означает, что владелец на сто процентов делает свои обязанности. Самодельные станки, приспособления и инструменты для домашней мастерской, сделанные своими руками, посодействуют поддержать порядок. Полезное оборудование также пригодится при ремонте дома либо кара, сборке мебели.

Организация мастерской

Основная задачка, стоящая перед мастером при оборудовании мастерской, найти вид деятельности. От того, что там планируют созодать зависит номенклатура оборудования, его количество, также занимаемая площадь. Обычно, рабочее место организовывают в гараже или просторном хозяйственном строении в личном секторе. Лучше мастерскую расположить в отдельном помещении, чтоб шум от работающих станков не создавал дискомфорта жильцам дома.

Независимо от того, где будет рабочее пространство и какое оборудование планируют употреблять, нужно организовать рациональное хранение инструментов, заготовок, деталей и остальных подходящих в хозяйстве вещей. Если мастер подразумевает организовать метало- либо деревообработку в домашних критериях, ему пригодится площадка для хранения пиломатериалов, проката и готовых изделий. Инструменты располагают в выдвижных ящиках или делают напротив десктопа щит, на который их подвешивают. Полезные мелочи складывают на стеллажи, прибитые к стенкам.

Изготовка станков

Домашняя мастерская не будет настоящей без электромеханических средств обработки дерева, сплава и остальных материалов. Оснастить рабочее пространство фабричным оборудованием у мастера не получится ввиду высочайшей цены, лишней мощности и огромных размеров. Но их можно поменять механизмами, изготовленными без помощи других. Хотя самодельные станки по сплаву либо дереву уступают фабричным по производительности и функционалу, они будут стоить меньше, не займут много места и не перегрузят внутреннюю электросеть.

Строгальный

Столярная мастерская, сделанная своими руками, не обойдётся без фуговочного станка. На нём строгают древесные заготовки, заменяя ручной рубанок. База станка – крутящийся ротор с несколькими плоскими ножиками и направляющие столы, один из которых изготовлен подвижным. Перемещением крайнего регулируют глубину обработки. Все элементы укрепляют на древесный либо железный основа.

Самодельное оборудование непременно заземляют, чтоб понизить риск получения электротравмы. Для этого за пределами строения делают заземляющий контур, к которому подключают все приборы, работающие от электро энергии.

Ввиду трудности конструкции и риску получить травму, строгальный станок делают из электрорубанка. Ход работы:

- Собирают опорную раму из древесных брусков либо железных профилей. Пиломатериалы скрепляют меж собой шиповыми клеевыми соединениями, чтоб система вышла крепкой и не рассыпалась от вибрации. Железные профиля сваривают или скручивают болтами.

- Устанавливают на раму электрорубанок.

- В комфортном месте прикручивают выключатель.

- Наращивают опорные поверхности электрорубанка. Для этого к ним укрепляют листы фанеры шириной 16-20 мм.

Циркулярный

В столярную мастерскую в дополнение к строгальному делают циркулярный станок. Он подменяет ножовку при порезке пиломатериалов. Создать самодельный деревообрабатывающий станок своими руками для домашнего хозяйства можно из ручной циркулярной пилы либо угловой шлифовальной машины. Не считая того, оборудование собирают из электродвигателя мощностью 1,5-2 кВт, вала, закреплённого в подшипниках и отрезного диска.

В домашних критериях «циркулярку» проще будет создать из электропилы либо болгарки. Закрепить их можно на раму строгального станка. Композиция 2-ух методов деревообработки облегчит и убыстрит работу мастера. Сборка «циркулярки»:

- Собирают опорную раму или употребляют уже готовую.

- На каркасе закрепляют пилу, болгарку либо самодельный привод.

- Устанавливают опорную плиту из толстой фанеры.

- В месте, где будет вращаться диск пилы лобзиком вырезают отверстие под инструмент.

- На основа прикручивают клавишу включения.

Заточной

Без маленького точила не обходится ни одна мастерская. Заточным станком пользуются для восстановления рабочего инструмента, резцов, свёрл. На наждачном камне затачивают кухонные ножики и сельхозорудия. База точила – электродвигатель с установленной на его валу резьбовой втулкой. В крайней закрепляют абразивный гранит круглой формы. По краям от наждака располагают опорные крепления для неопасной работы. Сверху гранит закрывают прозрачным оргстеклом либо поликарбонатом для защиты глаз от попадания маленьких абразивных частиц.

Приобрести цельный поликарбонат можно на веб-сайте https://polikarbonat.net.ua/monolitnyj-polikarbonat/. Материал весьма крепкий, прозрачный, имеет 9 видов раскраски. Применять цельный поликарбонат можно и в строительстве. Выделяют ряд преимуществ, благодаря которым он пользуется огромным спросом.

Заточной станок приобретают готовый в магазине инструментов либо делают без помощи других. В крайнем случае пригодится электродвигатель мощностью 1-1,5 кВт, резьбовая втулка, рама и упрямые крепления. Порядок сборки:

- Под точило делают основа. Он быть может напольный, настольный либо стенной. В крайнем случае система, закреплённая на стенке, займёт меньше места, что комфортно в критериях ограниченного места.

- Закрепляют движок на основа.

- Устанавливают защитные приспособления.

- Подключают движок к электросети через выключатель и устройство защитного отключения.

Тем, кто решил собрать станки своими руками в домашних критериях поможет видео процесса, подробные схемы и чертежи самодельных конструкций.

Сверлильный

Сверление отверстий – часть ремонта либо производства новейших изделий. С данной нам задачей отлично совладевает дрель либо шуруповёрт. Но когда необходимо просверлить много отверстий, работа становится мучительной. Не считая того, ручной инструмент не способен обеспечить четкие размеры и форму. Если в мастерской планируют изготавливать детали, которые необходимо сверлить, в ней устанавливают соответственное оборудование.

Сверлильный станок состоит из основания, стойки, мотора, подвижного шпинделя, патрона и тисков. Самостоятельное изготовка затруднено наличием деталей, подвергающихся токарной и фрезерной обработке. Но в строительном магазине есть остовы, предназначенные для совмещения с электродрелью. Мастеру необходимо лишь расположить систему на опорной поверхности (столе либо приготовленной тумбе) и закрепить инструмент в соответственном кронштейне. Таковой сверлильный станок, собранный из «полуфабрикатов», сумеет работать, как и фабричный, но стоить будет в пару раз меньше.

Отрезной

При работе с металлическими профилями либо древесными брусками принципиальна точность реза и его размещение. Держа болгарку в руках трудно обеспечить корректность формы заготовки. Мастеру поможет обычное приспособление для фиксации и перемещения электроинструмента. Металлоконструкция превратит обыденную угловую шлифовальную машинку в отрезной станок.

База механизма – движок с закреплённым на валу абразивным диском и маятниковая опорная система. 1-ый компонент поменяет болгарка, а 2-ой сваривают из металлопроката. Ход работы:

- К железному основанию приваривают опорные стойки.

- Собирают маятниковый механизм из профильных квадратных и круглых труб.

- Соединяют детали совместно. С задней части устанавливают противовес либо пружину.

- К основанию укрепляют поворотный стол для отрезания заготовок под данным углом.

Вспомогательные приспособления

Не считая активных станков, в каких для приведения в движение рабочего инструмента употребляют электромоторы, в домашней мастерской употребляют механизмы с ручным приводом. Достойные внимания либо полезные самоделки, столярные приспособления и инструмент, изготовленные своими руками, посодействуют мастеру при изготовлении деталей, сборке узлов, ремонте разных устройств.

В Вебе можно отыскать много схем и чертежей самодельных аппаратов для обработки сплава, дерева и остальных материалов отделки.

Мини-пресс

Гидравлический пресс изредка используют в домашнем хозяйстве, но в гаражной мастерской ему найдётся применение. При ремонте кара возникает необходимость силового действия для сборки/разборки узлов и устройств. При разовой работе можно пользоваться тисками либо молотком, но эти способы малоэффективны, а свойство соединения будет низким. Если нередко приходится работать с плотными высадками, без мини-пресса в мастерской не обойтись.

Приспособление состоит из силовой рамы и гидроцилиндра с маслонасосом. В качестве крайнего используют гидравлический домкрат, рассчитанный на вес грузового кара. Силовую раму собирают из железных профилей. Её делают цельной, сваривая детали меж собой, или разборной, скрепляя составляющие болтовыми соединениями. В раме предугадывают подвижный стол для конфигурации расстояния меж домкратом и опорной поверхностью, чтоб можно было работать с узлами различных размеров.

Верстак

Чем бы ни планировал мастер заниматься в гараже либо подсобном помещении, без десктопа ему не обойтись. Его функционал будет зависеть от вида деятельности. В столярной мастерской нужен древесный верстак, собранный из досок шириной 40-60 мм и большенный рабочей поверхностью. Для сварочных работ изготавливают железный стол, лучше с поворотной поверхностью. Верхнюю плиту делают из листового проката.

В общем случае мастеру пригодится устойчивый верстак, на котором будут закреплены тиски, предусмотрены места под установку струбцин. Обычно, основа стола делают из сплава. Для этого употребляют железные уголки с шириной полки не наименее 5 см либо квадратные профильные трубы размером 50 х 50 либо 60 х 60 мм. Остов делают сварным, исключив резьбовые соединения, которые могут раскрутиться при вибрации. Столешницу собирают из досок шириной 50 мм. Поверхность шлифуют и красят, если нужно покрывают узким листовым железом.

В столе целенаправлено предугадать выдвижные ящики, в каких можно хранить ручной инструмент и всякую полезную мелочь.

Трубогиб

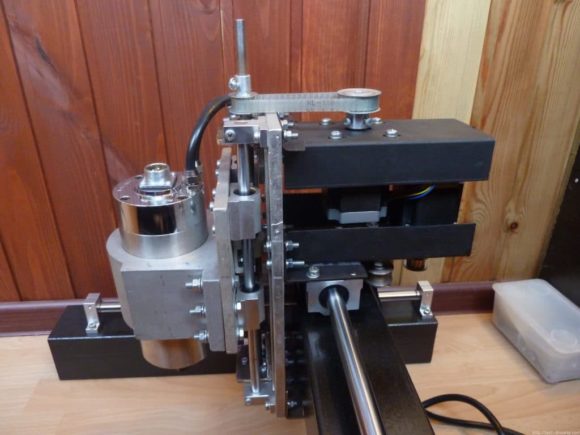

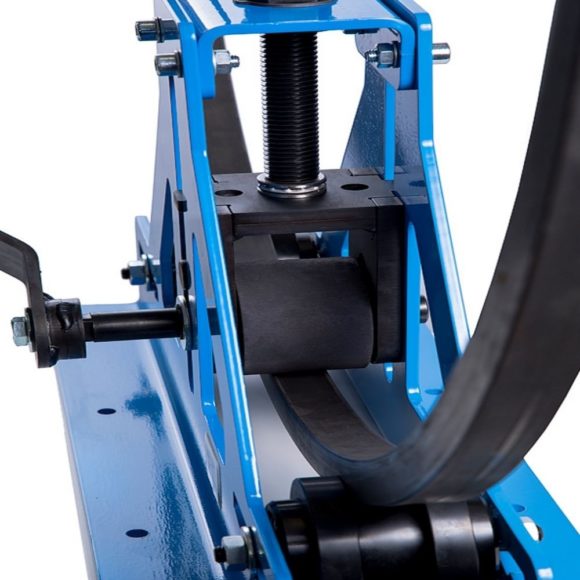

При работе с металлом время от времени необходимо придать заготовке изогнутую форму. Фасонные изделия пригодятся при изготовлении теплиц, навесов, заборов и калиток. Гнуть детали вручную нереально – придать заготовке правильную форму не получится. Требуемый радиус извива получают с помощью трехвалкового механизма, базу конструкции которого составляют два опорных и один центральный ролик. Крайний производит давление на трубу, положение которого и описывает радиус её извива.

Для производства трубогиба пригодятся железные пластинки из толстого листа, круглый металлической прокат подшипники, ролики, нажимной механизм. Процесс производства:

- Железные пластинки располагают параллельно на расстоянии 10 см друг от друга. Меж собой их скрепляют резьбовыми шпильками либо сваркой.

- К пластинам укрепляют недвижные подшипниковые узлы, в которые вставляют круглые оси.

- В основании конструкции устанавливают нажимной механизм. Он быть может винтообразного либо гидравлического деяния.

- К нажимному механизму укрепляют подшипники с подвижной осью. На край крайней надевают вороток.

- На осях располагают фасонные ролики.

В мастерскую своими руками можно создать много станков и приспособлений. Дополнив рабочее пространство системой удаления пыли и стружки, броским освещением мастер сохранит своё здоровье и обезопасит процесс. Непринципиально, какой вариант избран для обустройства, стоит предугадать полочки для инструментов либо ящики для оборудования. Основное, чтоб воспользоваться механизмами, изготовленными своими руками, было комфортно, просто и неопасно.