Методы глубочайшего сверления отверстий в металле

Сверление отверстий – разновидность обработки металлов средством крутящихся приспособлений методом резания. Данную операцию подразделяют на глубочайшее сверление и обыденное. При первом варианте заглубление отверстия составляет больше 10 см или имеет размер наиболее чем 5 имеющихся поперечников (d*5). Сверлами выходит достигнуть выемок различного заглубления и поперечника (с несколькими гранями сечения).

Схема сверла по сплаву.

Сверление отверстий в металле может быть одним из последующих методов:

- Производят вращение заготовки и сразу создают продольную подачу не вращающегося инструмента для сверления.

- Вращение заготовки не производят, она воспринимает фиксированное положение.

- Одномоментное движение вокруг собственной оси и механизма, и детали.

На практике данные технологии довольно нужны. Огромным спросом процедура формирования глубочайших отверстий пользуется в таковых областях, как изготовка труб, металлургия, аэрокосмическая и нефтегазовая сфера, создание плит теплообменников и др. Глубочайшие отверстия почаще приходится проделывать на последующих деталях: осях, гильзах, бандажах, валах, роторах, втулках, цилиндрах, скорлупах из сплава и т.д.

Сверление глубочайших отверстий: систематизация

Схема сверления сплава.

- По типу выведения высверливаемого содержимого (стружки) выделяют: кольцевую и сплошную процедуры. Во 2-м методе высверливаемое содержимое выводится наподобие стружечных частиц, в первом – кольцевая плоскость отчасти убирается наподобие стержня, а иная часть – стружкой.

- По способу резания выделяют технологии:

Одноштанговая (STS). Данный метод оптимален для производства заготовок в высокопроизводительном или массовом процессе производства. Неувязка тут заключается в том, что приходится применять маслоприемник с различными шлангами подачи при одновременном вращении детали. Данная система признана самой действенной при формировании отверстий высочайшего свойства.

Эжекторная. Вариант глубочайшей обработки с параметрами изделий среднего свойства. Обработка осуществляется на токарных станках с обилием сложных функций. Система подразумевает применение доборной мобильной либо установленной насосной станции. Данный способ дозволяет получать отверстия с поперечником от 2 до 6 см в глубину до 120 см, в том числе прерывающегося вида.

Ружейными (трубчато-лопаточными) сверлами с подачей изнутри охладительно-смазочного средства. Данный вариант подступает для маленьких компаний, в которых критериями технологии планируется получать отверстия малого поперечника.

Таблица подбора охлаждающей воды при сверлении различных видов сплава.

Сверла с одинарным резцом просто встраивают в станки всепригодного принципа деяния. Резец изготавливают из жестких сплавов и на всем протяжении стержня у него размещена V-образная канавка. Преломляющий угол крайней может достигать 110-1200º. Рекомендованный поперечник для просверливания – 3,5-4,0 см, длина – d*50. Этот метод не предугадывает проведения операций развертывания и зенкерования.

Автоматическое управление действиями дозволяет выделить: глубочайшее действие с автоматической сменой 1-го или почти всех режимных характеристик (подачи смазки, скорости вращения и др.).

Свойства процесса глубочайшего просверливания

При глубочайшей обработке соблюдают главные принципы технологического процесса.

Вначале делают подбор вращательной скорости сверлильной части оборудования или очень вероятной скорости резания (подачи сверл).

Смотрят за обеспечением обычного дробления стружки, выводом содержимого из ложбинок на сто процентов.

Принципиальным аспектом в момент иссечения отходов считается сохранность резца инструмента. В данной части сверло повреждений иметь не обязано, равно как и заусенцев и иных недостатков. Еще одним главным аспектом действенной обработки поверхностей сплава является подача охладительно-смазывающей воды по правилам.

Так как детали сверлятся в сопровождении подачи охладительно-смазывающей воды с неким давлением и с данной величиной расхода, в систему вводят работу насосных устройств – маслонасосов или насосов для перекачивания вязких веществ.

Мощность системы подбирают, основываясь на расходовании воды и нужной величине давления для подачи смазочного средства.

Подача воды – обязательный пункт технологии:

- Производится верный вывод стружки из рабочей зоны по выводным каналам.

- Снижается сила трения меж соприкасающимися элементами.

- Осуществляется выведение излишков тепла, образующегося при процедуре долгого сверления, при всем этом обеспечивается сохранность сверла.

- Делается доборная обработка выемки.

Некие трудности процесса

С повышением заглубления возникает больше сложностей с обработкой выемки.

При глубочайшем просверливании используют спец инструмент, снаряженный на техническом уровне с доп способностями внедрения режущих и остальных типов приспособлений. Это нужно по той причине, что внедрение обычных приспособлений не дозволяет получить высочайшей производительности процесса, а время от времени делает его неосуществимым.

Для решения технологических задач часто требуется роль необычных приспособлений, коими может оснащаться спецоборудование.

Технология сверления огромных и малеханьких отверстий

Обзор технологии сверления отверстий в металле. Как вставить и вынуть сверло из дрели, либо шуруповерта. Варианты использования смазки. Выбор режима работы в зависимости от материала. Сверление глубочайших и огромных отверстий. Высверливание точечной сварки.

Сверление отверстия в металле – всераспространенная технологическая процедура, которую можно делать при помощи различного оборудования. Способы выполнения работ различаются в зависимости от данной глубины, поперечника, типа поверхности, также нужной точности.

Способы сверления в зависимости от типа отверстия

Грамотная подготовка и верный подбор оборудования поможет просверлить отверстия в металле высочайшего свойства. Не считая того, на эффективность операции влияет надежность сверл и применяемого оборудования.

Разглядим главные виды отверстий и способы их обработки:

- Сквозные. Данный тип характеризуется полным проходом через обрабатываемую заготовку. В процессе выполнения работ нужно пристально смотреть за подачей сверла: при выходе из отверстия сопротивление материала миниатюризируется. Если ничего не поменять, инструмент резко опустится, что может привести к его заклиниванию либо поломке. Чтоб этого не вышло, употребляют особые способы защиты столешницы либо верстака. Это быть может мультислойная подкладка из дерева и сплава либо обыденный брусок со сквозным отверстием. При использовании станков на финишной стадии процесса токари советуют перебегать на ручную подачу. Для обработки тонкостенных конструкций употребляют перьевые сверла, так как традиционный спиральный инструмент может разрушить кромки детали.

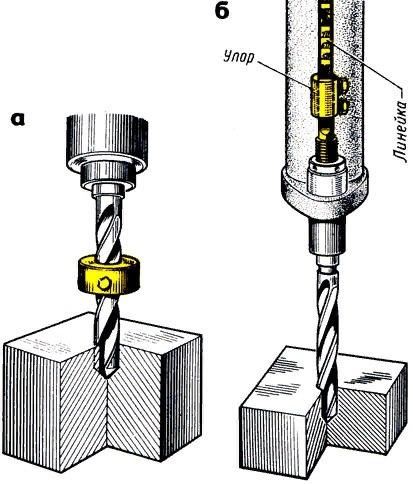

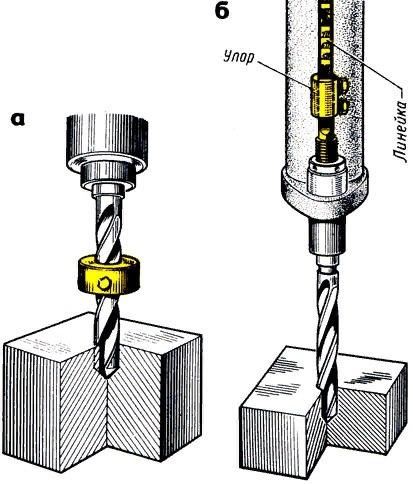

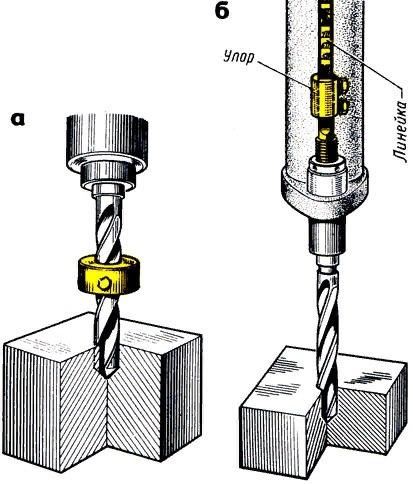

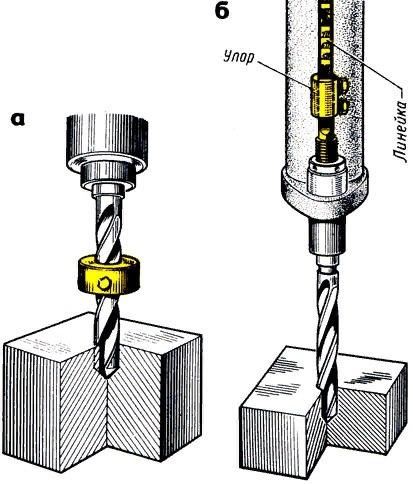

- Глухие. Сложность получения схожих отверстий заключается в необходимости контроля глубины. Современные станки обустроены системой контролируемой подачи. Это дозволяет получать отверстие данной глубины без использования вспомогательных инструментов. Другим методом является внедрение втулочного либо регулируемого упора. Можно пользоваться линейкой либо особым глубиномером. Крайний вариант не пользуется популярностью, так как он просит вывода сверла и удаления стружки для измерения глубины, что влияет на производительность работ.

- Сложной формы. Если возникает необходимость в сверлении отверстия, размещенного у края детали, мастеру следует приготовить вторую заготовку с подобными размерами. Две детали соединяют меж собой, зажимают в тисках и приступают к работе.

2-ая заготовка обязана быть выполнена из такого же материала. В неприятном случае инструмент будет сдвигаться относительно оси сверления в сторону наиболее мягенького сплава.

К сложной обработке относят сверловку цилиндрических поверхностей. При выполнении схожих работ непременно употребляют древесную либо пробковую прокладку.

- С уступами. Сверловка производится при помощи 2-ух техник: рассверливанием либо уменьшением поперечника. В первом случае употребляют несколько сверл, от наименьшего к большему. Во 2-м случае проход делают при помощи инструмента, владеющего большим поперечником. Потом употребляют сверла наименьшего размера с постепенным углублением в заготовку.

- Огромного поперечника. Эта процедура считается весьма трудозатратной. При обработке заготовок, толщина которых не превосходит 8–10 мм, употребляют конусно-ступенчатые сверла. Данный инструмент дозволяет выполнить проход поперечником 40–50 мм. На металлообрабатывающих предприятиях употребляют особые биметаллические коронки. С помощью их можно получить отверстие поперечником до 100 мм. Круговое сверление делают на низких оборотах. Данную функцию считают наименее трудозатратной.

Индивидуальности выполнения глубочайших отверстий будут рассмотрены ниже.

Приспособления для облегчения процесса

В качестве смазки для сверления сплава в домашних критериях употребляют:

- Технический вазелин – для мягеньких материалов.

- Мыльный раствор – для алюминия.

- Скипидар со спиртом – для силумина.

- Смесь масел – для инструментальных и легированных сталей.

Некие мастера предпочитают применять всепригодный состав, который включает в себя хозяйственное мыло (200 г) и моторное масло (20 г). Составляющие соединяют и кипятят до получения однородной эмульсии.

Внедрение смазочно-охлаждающих жидкостей промышленного производства дозволяет повысить скорость сверления разных видов сплава. К примеру, при обработке нержавейки производительность возрастает на 30 %. Для чугуна этот параметр возрастает до 40 %.

Как верно просверлить отверстие

Для получения высококачественного отверстия мастер должен знать индивидуальности эксплуатации сверлильного инструмента, также тонкости подготовки поверхности перед работой.

Как вставить либо извлечь сверло из инструмента

Современные приспособления для сверления обустроены кулачковыми патронами. Они состоят из последующих частей:

- железного корпуса;

- зубчатого кольца, которое вращается вокруг наружной части патрона;

- кулачков, расположенных снутри узла;

- зажимного ключа.

Кольцо вращается вокруг оси приспособления. В процессе движения кулачки сближаются, зажимая хвостовую часть сверлильного инструмента. Так вставляют сверло в дрель. Таковая система различается высочайшей надежностью благодаря простоте выполнения. Не считая того, она дозволяет применять сверла хоть какого поперечника. Чтоб вынуть сверло из дрели, нужно повернуть кольцо в оборотную сторону. Кулачки разойдутся, что дозволит достать инструмент.

Проф дрели оснащают быстро- либо самозажимными патронами. Их система идентична с подобными узлами перфоратора. Заместо зубчатого кольца употребляется подвижная гильза, вращаемая вручную. Некие модели имеют ограничитель сжатия кулачков.

Разметка грядущего отверстия

Для увеличения точности работ употребляют технологию подготовительного сверления. При смещении от центра при помощи зубила делают насечки, которые направляют сверло в подходящую сторону.

Шаблон комфортно применять при обработке нескольких заготовок. К примеру, для одновременного сверления нескольких листов, соединенных струбциной.

Для получения четкого отверстия, размещенного под определенным углом, употребляют особые кондукторы. Они представляют собой планку маленького размера с шаблонами для отверстий. Кондукторы используются в почти всех отраслях индустрии. На данный момент существует огромное количество видов, посреди которых:

- затратные;

- поворотные;

- всепригодные;

- скользящие;

- фиксируемые.

Выбор режима и скорости

Прекрасная и длинноватая стружка гласит о том, что характеристики сверления выбраны верно.

Можно ли применять победитовое сверло

Одолеет представляет собой жесткий сплав на базе карбида вольфрама и кобальта. Его твердость сравнима с алмазом.

Победитовая напайка на сверлах употребляется для дробления крепких материалов: камня, кирпича либо бетона. Беря во внимание тот факт, что сверление отверстий в металле основано на принципе резания, лучше применять традиционные приспособления из инструментальной стали.

Внедрение победитового сверла для обработки железных изделий приведет к резвому износу напайки.

Как не затупить сверла

Нарушения режима эксплуатации сверл ведет к потере режущих свойств. Это соединено с чрезмерным нагревом его поверхности, что вызвано силой трения.

При сверлении отверстий не следует превосходить рекомендованное число оборотов. Большая часть моделей ручных инструментов не обустроено механизмом регулировки вращения шпинделя, потому выход один – не давить на клавишу включения изо всех сил. Скорость вращения сверла можно оценить зрительно: если спиральные каналы не соединяются в одно целое, скорость вращения не превосходит 1000 о/мин.

При сверлении отверстий в толстостенных заготовках нужно применять охлаждающие воды.

Как и чем сверлить глубочайшие отверстия

Нужно смотреть за своевременным удалением побочных товаров сверления. Они способны закупорить каналы и привести к поломке сверла. Маленькую заготовку можно просто перевернуть – стружка под действием силы тяжести выпадет из отверстия. Для мощных деталей есть особые приспособления с магнитными наконечниками.

Для домашних работ лучше приобрести направляющие для дрели. Это удачный опорный механизм, который бездвижно фиксирует инструмент, что дозволяет сверлить отверстия с высочайшей точностью.

При отсутствии направляющей нужно пристально смотреть за перпендикулярностью расположения сверла. Мельчайшее отклонение способно сломать инструмент либо разрушить обрабатываемую деталь.

Индивидуальности сверления отверстий огромного поперечника

Просверлить отверстие огромного поперечника – довольно непростая задачка даже для опытнейшего токаря. Как было сказано выше, в качестве рабочего инструмента употребляется конусно-ступенчатое сверло либо корончатая насадка.

Другой метод сверления огромного отверстия в металле заключается в использовании нескольких сверл с переходом от наименьшего к большему.

Спецы советуют применять коронки. Невзирая на высшую себестоимость процедуры, она дозволяет получить наиболее четкие отверстия.

Методы высверливания точечной сварки

Сверла для высверливания точечной сварки – самый действенный и осторожный метод разъединения частей. Работы производятся на малых оборотах. В неприятном случае сверло стремительно перегреется, что понизит остроту режущих кромок.

Поперечник инструмента не превосходит 9 мм. От традиционной конструкции сверла различаются особыми выступами, которые заточены под конус. Это дозволяет выдержать угол 90º в процессе сверления детали. Таковым образом, отсутствует необходимость в выполнении центровки.

Некие мастера предпочитают применять режущие коронки. Они разъясняют собственный выбор тем, что острие сверла ужаснее прорезает закаленную часть точечной сварки.

Сверление отверстий в металле – довольно непростая процедура, которая не терпит нарушений технологических требований. Режим выполнения работ зависит от поперечника и типа отверстия. Как вы считаете, можно отменно выполнить работу при помощи ручного инструмента без вспомогательных приспособлений? Напишите Ваше мировоззрение в блоке объяснений.

Сверла для глубочайшего сверления. Пушечное сверло.

В машиностроении везде используются детали со значимой длиной и глубокими внутренними отверстиями. Таковыми деталями являются валы различного многофункционального предназначения, оси, шпиндели. Для получения таковых отверстий используют глубочайшее сверление отверстий в металле.

Отметим, что в технологии металлообработки глубочайшим именуют сверление, при котором длина отверстия составляет 5 и наиболее его поперечников.

Глубокое сверление может производиться для получения как сквозных, так и глухих отверстий.

Технология глубочайшего сверления является достаточно сложным действием, так как приходится преодолевать сразу несколько проблем:

- Во-1-х, появляются трудности с отведением от обрабатываемой детали железной стружки, также с подачей смазывающе-охлаждающей воды.

- Во-2-х, достаточно трудно обеспечить подачу и центровку сверлильного инструмента с достаточной точностью.

Для выполнения работ по получению глубочайших отверстий применяется спец инструмент для сверления отверстий. Одним из типов такового инструмента является пушечное сверло.

Что такое, и для что предназначено пушечное сверло

Пушечное сверло — это режущий инструмент в большей степени цилиндрической формы с переменным по длине сечением. Оно является инвентарем однорезцового вида.

Для отведения отработанной стружки от обрабатываемой детали на поверхности такового сверла имеется выемка с сечением в форме буковкы V. Данная проточка выполнена по наружной поверхности сверла.

В общем случае, с помощью пушечного сверла может быть получить отверстия с поперечником в спектре от 0,5 мм до 10 см. Особое отверстие для подвода смазывающе-охлаждающей воды обычно отсутствует. Сверление создают на малой частоте вращения металлообрабатывающего агрегата.

В рабочей части пушечное сверло имеет форму полукруга. Плоская поверхность полукруглого стержня является фронтальной поверхностью сверла. Под прямым углом к оси сверла на торце стержня появляется режущая кромка. Задний торец инструмента имеет плоскую наклонную под углом 10-20 градусов форму.

Для обеспечения наиболее четкого направления опорная поверхность пушечного сверла имеет цилиндрическую форму. На опорной поверхности производятся лыски под 35-40 градусов, также оборотный конус 0,04-0,05 мм на 10 см длины. Эти мероприятия содействуют уменьшению трения инструмента о внутренние стены обрабатываемой детали.

Для удаления стружки, образовавшейся в процессе резания, приходится часто выводить сверло из детали. Геометрия сверла содействует томным условиям работы инструмента, что уменьшает его долговечность и понижает точность процесса резания.

Отметим, что в современной металлообработке есть наиболее четкие и производительные методы получения глубочайших отверстий. Обработка детали пушечным сверлом считается устаревшим и малоэффективным способом глубочайшего сверления.

Виды сверл для глубоко сверления

В нынешней технологии металлообработки используют несколько типов сверл для глубочайшего сверления деталей.

Разглядим главные их типы:

-

- Пушечные сверла. Свойства данного типа сверл были рассмотрены выше. В крайнее время выпускается инструмент с несколько модифицированной формой по отношению к классической. Это дозволяет повысить производительность процесса и свойство обрабатываемых деталей. Есть смысл использовать пушечные сверла при обработке отверстий маленького поперечника. Длина отверстий обычно не наиболее 40 поперечников. Точность по IT9, а чистота поверхности составляет 0,09 – 3,5 мкм.

- Ружейное сверло, выполненное как единое целое. Их еще именуют цельные сверла, так как они выполнены цельно из твердосплавного материала. Для подвода смазывающе-охлаждающей воды снутри сверла имеется особый проход. Стружка и СОЖ отводятся от детали через внешную винтообразную канавку. Их используют для сверления отверстий до 100 мм. Глубина – до 100хD. Инструмент получил такое заглавие, так как ранее его применяли для обработки стволов огнестрельных орудий.

- Ружейное сверло, выполненные по технологии фиксации режущих пластинок из твердого сплава способом пайки. Как и остальные сверла этого типа обеспечивают высшую точность размеров с наименьшим отклонением оси сверления.

- Ружейное сверло, имеющее доп режущие пластинки. Такие сверла делают процесс резания наиболее производительным.

- Спиральные сверла с цилиндрическим хвостовиком. Выполняются согласно требованиям ГОСТ 886-77. Они имеют удлиненную режущую часть, которая быть может выполнена цельно из быстрорежущей стали или иметь твердосплавные пластинки. Подвод СОЖ быть может как изнутри, так и снаружи. Хвостовик может также иметь цилиндрическую форму.

- Перовые сверла. Их употребляют для сверления неглубоких отверстий ступенчатой формы.

- Эжекторные сверла. Употребляют для сверления глубочайших отверстий в металлообрабатывающих аппаратах с размещением режущего инструмента в горизонтальной плоскости.

Принципиальные индивидуальности сверления глубочайших отверстий

Глубокое сверление отверстий в металле является специфичным действием металлообработки и просит соответственного подхода. Эту операцию следует делать на специально созданных для этого станках для глубочайшего сверления.

Принципиальной индивидуальностью процесса является четкая центровка инструмента и исключение отличия сверла по оси. Нужно исключить биение инструмента. Чтоб получить отверстие с точными размерами и высококачественной поверхностью принципиально обеспечить пространство обработки достаточным количеством СОЖ.

Канавки для отвода стружки должны быть гладкими, чтоб обеспечить своевременный отвод стружки из зоны обработки.

Сверление глухих отверстий различается в сторону усложнения тем, что в процессе работы необходимо повсевременно надзирать глубину отверстия. Для глубочайших отверстий это вызывает некую сложность.

Выбор инструмента для глубочайшего отверстия

Сначала инструмент для глубочайшего резания должен соответствовать агрегату, на котором вы собираетесь создавать операции резания. Хвостовик должен соответствовать патрону станка либо автомата. При этом сверла для глубочайшего сверления должны непременно устанавливаться на специально созданные для этих операций агрегаты.

Если при обработке необходимо агрессивно исключить отклонение оси при сохранении высочайшей точности, лучше применять цельное твердосплавное ружейное сверло.

Если обрабатываемый материал при обработке распускается на длинноватую стружку, следует использовать инструмент со стружечными канавками с высочайшей чистотой поверхности. При работе с дюралевыми сплавами используйте инструмент с одним лезвием и заточкой режущей кромки под 180 градусов.

В остальном следует выбирать инструмент в зависимости от длины и поперечника нужного отверстия.

Расчёт длины однолезвийного сверла

Главные этапы сверления глубочайших отверстий

Сверление глубочайших отверстий в металле обычно делают в таковой последовательности:

- Делается сверление в детали предварительного отверстия с мало наименьшим поперечником с допуском Н8.

- Главный обрабатывающий инструмент запускают на низких оборотах и медлительно перемещают к торцу детали.

- Равномерно выводят инструмент на нужные по технологии обороты и начинают подвод смазывающе-охлаждающей воды.

- Создают сверление детали на нужную глубину. При всем этом инструмент не уводят из отверстия.

- Если по технологии употребляется инструмент значимой длины, то первую четверть реза делают на сниженной частоте вращения. Остальную часть отверстия вырезают на номинальной частоте вращения.

- При достижении нужного значения глубины прекращают подачу смазочно-

- охлаждающей воды к инструменту.

- Потом сверло стремительно отводят из зоны сверления и останавливают работу агрегата.

Данная технология является обычной и может различаться в зависимости от используемого инструмента и металлообрабатывающих аппаратов.