Изготовка электроточила своими руками

В ежедневной жизни нередко появляются ситуации, когда нужно что-то заострить. Электроточило своими руками – это решение почти всех бытовых заморочек с заточкой инструментов. Это могут быть предметы быта: ножики, ножницы либо строительный инструмент. Почаще всего в этом случае возникает необходимость наточить сверла, топоры, лопаты. Работать тупым инвентарем тяжело, процесс продвигается медлительно, сил уходит много. В этом случае не обойтись без специального устройства, потому что не любой инструмент можно наточить бруском вручную.

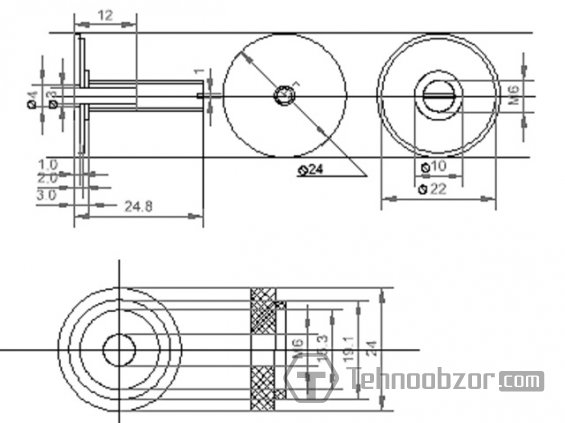

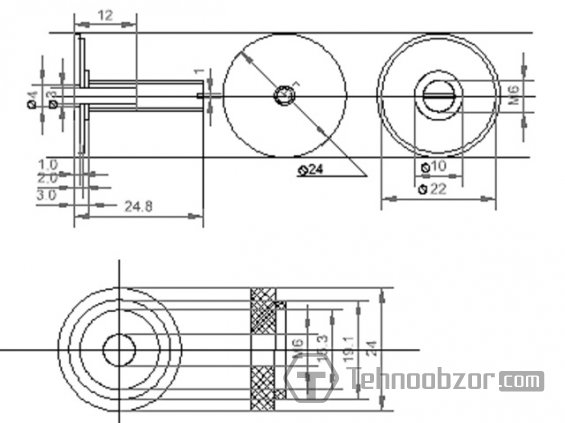

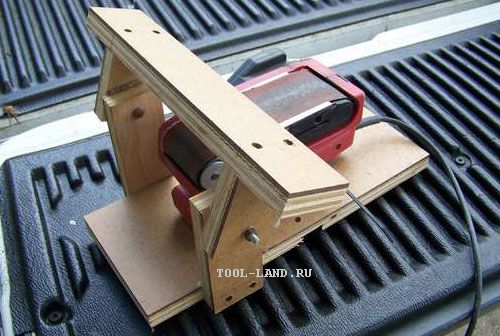

Электродвигатель самодельного станка для заточки.

Электроточило можно приобрести в магазине, но придется дать за него импозантную сумму. А можно собрать из подручного материала, тем наиболее что мастеровым мужикам временами попадают в руки все нужные материалы. Приспособить их для полезного дела также не составит труда. В итоге получится наждак, ничем не уступающий магазинному, но фактически безвозмездно.

Нужные материалы и инструменты

Для производства устройства необходимо мало:

- электродвигатель;

- конденсатор;

- кронштейн;

- фланец либо обрезки труб и изолента;

- метчик для вырезки резьбы;

- сплав шириной 2-3 мм для производства защитного кожуха;

- болты, гайки;

- резина для подкладки.

Какой электродвигатель подойдет

Главный элемент, без которого нереально собрать устройство – это движок.

Обычно употребляются моторы от старенькой бытовой техники. К примеру, от русских стиральных машин «Сибирь» либо «Волга». Движки у их реверсные, владеют достаточной мощностью и оборотистостью. На вал можно установить любые нужные насадки.

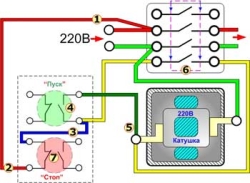

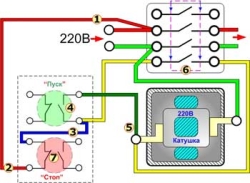

Схема электронная точильного шлифовального станка.

Количество оборотов за минуту не обязано превосходить 3000 в промышленных критериях, а для домашнего использования довольно 1000-1500. При очень резвом вращении наждачный круг может лопнуть. Для промышленных работ употребляют точильные камешки большенный прочности и особые фланцы. Домашнему мастеру навряд ли получится отыскать такие материалы. Большая скорость нужна не столько для заточки, сколько для сглаживания и полировки изделия. Снова же для бытовых критерий это не понадобится.

Не стоит гнаться и за очень большенный мощностью. При изготовлении станка своими руками верхняя планка – 400 Вт. В среднем же употребляются движки от стиральных машин, чья мощность не превосходит 200 Вт. Чтоб произвести заточку ножей, тяпок, сверл, наиболее чем довольно. К тому же при таковой мощности не приходится бояться, что разовьется очень большая скорость. Как следует, за сохранность диска (и собственного здоровья) переживать не придется.

Для электроточила подходят однофазные и трехфазные движки. И те, и остальные могут подключаться к однофазной сети. Для правильного подключения может потребоваться конденсатор. Обычно употребляются асинхронные электродвигатели.

Как подобрать фланец

На 1-ый взор все просто: берется движок, на вал насаживается наждак, аппарат врубается в сеть и начинает точить. Но на шаге установки точильного камня возникает трудность: поперечник точила, обычно, не совпадает с поперечником вала. Ну и резьбы там нет, другими словами закрепить наждак не представляется вероятным. Чтоб убрать эту делему, пригодится фланец – особая деталь, которая вытачивается под размер вала и внутреннего поперечника абразивного диска.

Чтоб выточить фланец, придется пользоваться услугами токаря. На чертеже электроточила необходимо указать внутренний поперечник точильного круга и размер вала. Необходимо указать, в какую сторону вращается ось. Пожалуй, особый фланец – это единственная деталь, которую нужно изготавливать на заказ. Да и его можно поменять на подручные материалы.

Готовый фланец устанавливается на вал и закрепляется при помощи гайки, шайбы и болта. На гайке придется порезать резьбу. Если движение вала идет по часовой стрелке, то обязана употребляться левосторонняя резьба. При вращении против часовой стрелки – правосторонняя. Соблюдение этого правила является строго неотклонимым. При таковой вырезке резьбы гайка будет равномерно затягиваться, а круг все наиболее накрепко фиксироваться. Если создать все напротив, то гайка будет равномерно раскручиваться. В итоге точило может сорваться с вала. Это весьма небезопасно, потому что непонятно, в какую сторону полетит стремительно крутящийся гранит. Он может нанести суровые повреждения либо травмы.

Аналог фланца точила

Но не у всех есть знакомый токарь либо подходящее оборудование. В этом случае можно сделать аналог фланца. Дело будет наиболее сложным, но итог – надежным.

В этом случае придется применять систему втулок. Для работы пригодятся обрезки труб нужной длины и пригодного поперечника. Щели ликвидируются с помощью хлопчатобумажной изоляционной ленты. По мере необходимости втулки вставляются друг в друга.

При намотке изолента обязана ложиться весьма ровно. Если будут приметные холмы, диск будет биться при вращении. Втулки подбирают таковым образом, чтоб совпадал внутренний поперечник точила и трубы. Безупречным вариантом будет тот, при котором гранит сядет на втулку без изоленты весьма плотно, внатяг. Подмотка обеспечит наиболее плотное соединение, диск не будет прокручиваться на трубе.

Система втулок весьма прочно и плотно насаживается на вал, но фиксация с помощью болтов нужна, так как она может обеспечить соответствующий уровень надежности и сохранности.

Порезать резьбу можно без помощи других, дома. Для этого пригодится метчик.

Направление работы

Схема всепригодного преобразователя.

До этого чем приступать к изготовлению электроточила, необходимо поглядеть, в какую сторону он будет вертеться. У устройства, собранного из подручных материалов, можно без особенных морок поменять направление вращения. Движки, которые почаще всего употребляются, берутся от русских стиральных машин. А они являются асинхронными. Это значит, что при переключении неких обмоток просто изменяется направление движения. Старенькые моторы имеют несколько выводов (3 либо 4), что пойдет на руку при изменении направления.

Направление поменяется в этом случае, если поменять выводы пусковой обмотки. Таковой прием может понадобиться при дилеммах с резьбой, раскручиванием гаек и т.п.

Возможно обойтись и без пусковой катушки. Тогда выходит работа впрямую: в сеть просто врубается рабочая обмотка, точило необходимо толкнуть в правильном направлении, и оно начнет вращаться.

Чтоб верно найти, где рабочая, а где пусковая обмотка, пригодится тестер. Уровень сопротивления первой около 12 Ом, 2-ой – все 30 Ом.

Защитный футляр устройства

Когда все главные детали подобраны, необходимо позаботиться о соблюдении техники сохранности.

Электроточило из генератора.

Не тайна, что при заточке железных изделий летят искры. Чтоб не обжечься самому, не получить травму, также защитить рабочую поверхность от подпаливаний, нужно сделать защитный футляр. Создать его можно из обрезков жести либо сплава. Лучшая толщина пластинки – не наименее 2 мм. Железо можно прикрутить конкретно над точильным кругом либо закрепить с помощью хомута. Щиток дозволит к тому же понизить количество пыли.

Доп сохранность при работе обеспечит откидной навес из оргстекла, который крепится к кожуху и по мере необходимости откидывается.

Не помешает и подручник. При проведении работ еще удобнее упираться в него, чем всегда держать деталь на весу.

Установка устройства

Когда электроточило собрано, можно приступать к его установке. Закрепить точило необходимо весьма прочно и накрепко, потому что при работе появляются огромные вибрации.

Установить движок на рабочей поверхности можно с помощью такого же кронштейна, который держит мотор в стиральной машине. Для этого пригодятся болты. Обратной стороной движок будет опираться на угол. Благодаря такому креплению мотор будет находиться в горизонтальном положении. На угол можно установить резиновую подкладку: она уменьшит вибрацию.

Можно применять и остальные методы установки. К примеру, закрепить устройство на подставке, тогда он будет наиболее мобильным, потому что не будет привинчен к одному месту.

Все, станок готов к работе. Можно затачивать разные детали, инструменты, сверла и т. д.

Правила сохранности при работе

При работе со станками весьма просто можно получить травму, и электроточило не исключение из этого правила, потому соблюдению техники сохранности стоит уделить особое внимание.

- Перед работой необходимо инспектировать, затянута ли гайка. В неприятном случае точильный диск может слететь и нанести большенный вред.

- Также следует удостовериться, что сам аппарат ровно стоит и накрепко закреплен. По другому при вибрации он может двинуться с места, свалиться и т.д.

- Нужно смотреть, чтоб руки, а именно, пальцы, находились на значимом расстоянии от вращающегося диска. Заточка происходит стремительно, потому велик риск поранить пальцы.

- Все работы необходимо проводить в перчатках и в особых очках, защищающих глаза от попадания стружки.

- При работе с пылящимися материалами нужно применять респиратор, чтоб защитить легкие от попадания грязищи и пыли.

- Недозволено руками останавливать крутящийся диск. Это обязано происходить, само собой, опосля выключения.

- Точить необходимо на торцевой стороне камня, обращенной к рабочему. Не надо заталкивать деталь под футляр либо на далекую сторону.

- Необходимо прочно держать затачиваемый предмет, потому что они могут вылететь из рук, сломать что-либо, порезать человека либо разбиться.

- Недозволено поменять круг на включенном приборе.

- Необходимо смотреть за состоянием точильного диска. Его нужно поменять при обнаружении трещинок, огромных сколов. Гранит подлежит подмене в случае неравномерного истирания и нарушения симметричности. Такое точило приведет к разбалтыванию всей конструкции.

Разработка заточки сверл

Схемы типов сверл.

Весьма стремительно тупятся сверла, но выбрасывать их жаль. Можно заточить инструменты, используя электроточило. Кто-то пробует создать это бруском, но таковая процедура займет весьма много времени.

Заточка сверла начинается с формирования режущих кромок. Сверло необходимо держать параллельно оси вращения. Стружку необходимо снимать, пока не станет приметно отражение света. Ту же функцию необходимо повторить со 2-ой кромкой. При заточке необходимо сформировать верный угол. Сверла, которые продаются в магазинах, заточены под 120°. Это всепригодный показатель, но он может мало изменяться. Для работ с мягенькими материалами употребляется наиболее острый угол 90-100° (дерево, медь, пластик, алюминий), для материалов средней жесткости – 110-120°, а для стали – 140°

На глаз нужную остроту угла не получить, потому необходимо временами сверяться с шаблоном заточки сверл. В итоге обработки длина кромок сверла обязана оставаться схожей.

Потом необходимо обработать заднюю поверхность кромок. Верная их форма – коническая. Проконтролировать процесс можно при помощи шайбы. Необходимо подобрать ее так, чтоб ее поперечник был на 1/3 меньше, чем у сверла.

У конических кромок необходимо создать задние углы, стружку необходимо убирать так, чтоб просвет меж шайбой и сверлом возрос на 0,2 мм.

Когда делаются кромки, необходимо действовать весьма аккуратненько, по другому можно затупить режущие поверхности сверла, потому с краев следует бросить маленькие полосы, с их сплав будет снят в самом конце работы, при чистовой обработке.

Электроточило – обычный аппарат, который можно создать без помощи других. Собрать его нетрудно, если есть пригодный движок.

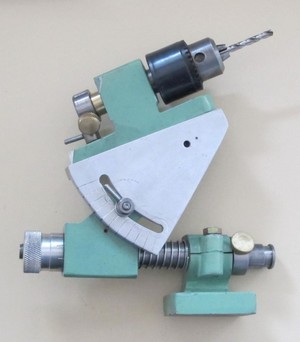

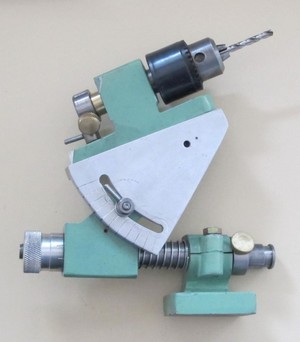

Точило для ножей с регулировкой градуса своими руками. Настольный точильный станок

В собственной практике радиолюбители нередко сталкиваются с необхобимистью заточкии различного инструмента, как-то — отвертки, шила, маленького сверла, либо остального инструмента. Ну и что, — произнесет скептик, — у меня есть промышленный станок, на нем и заточу. Не спорю, при не плохих способностях можно все. Но лучше избрать для работы , который для этого больше всего подступает. Тода и работа спорится, и брака меньше. Ну и, такое “точило” постоянно будет под рукою, его в хоть какой момент можно прибрать в шкаф и достать когда нужно. Купила супруга как-то на акции распродажи вот таковой сурьезный аксессуар, торговец утверждал, что он сам ножики точит (чем все-таки еще можно даму заинтриговать ).

Поточили им несколько раз и сделали вывод, что руками на бруске все-таки лучше заточка выходит — это можно просто найти по колличеству порезанных пальцев полсле заточки И вот лежал, пылился он в шкафчике, пока меня не озарила одна отменная мысль. Она может меня бы и не озарила, если б не сломалось мое любимое сверло деффицитного поперечника. Пока его затачивал на большенном точиле (а зрение, как досадно бы это не звучало, уже не то), фактически все сточил. Вот и подумалось, что если бы было обычное точило, все вышло по другому. Но это дело поправимое. Для начала изъял из того точильного монстра вот таковой красивый абразивный круг. Потом, покопавшись в закромах, отыскал пылящийся ДПМ.

Накидал по-быстрому чертеж, и на утро к токарю, прихватив с собою 0,5 литра ускорителя процесса.

Через пол часа раздался звонок, почему дескать, не приходишь забирать. Забрал, обменялись любезностями, он предложил входить чаще, и разошлись.

Приступаем к сборке точильного станка

Сперва нужно сделать защитный футляр для станочка, поэтому что как указывает практика, если сходу не создать, не сделаешь уже никогда, а это вредоносно для здоровья.

Сделать его можно из обрезков жести, процесс обрисовывать не буду, любой защищается как может. Укреплять рекомендую вот таковым хомутом, недорого и накрепко:

Последующим шагом закрепим насадку на вал мотора. Для этого довольно нажать мелко канифоль, засыпать в отверстие насадки, включить движок и вставить с нажимом в насадку. Через трение канифоль расплавится и вал накрепко “застрянет в отверстии”. Для экстремалов могу порекомендовать капнуть в отверстие каплю клея “секунда” либо “момент”, но позже, в случае что, извлечь электродвигатель будет намного сложнее.

Для крепления точила можно применять таковой же хомутик, как показано на фото выше. При этом, укреплять можно, как за хомут в тисках, так и прижав к движку хомутом пригодный кронштейн, который в свою очередь, крепится подходяшим методом к столу. Ну вот и все, одеваем на насадку абразивный круг,

затягиваем гайку и точим все, что душе угодно. Кожанная прокладка нужна, чтобы прирастить трение и уменьшить степернь нажатия на диск (тонкие могут взрываться).

С сиим гаджетом я использую сточенные отрезные круги от болгарки, самодельные вулканитовые круги, сделанные из кругов большего поперечника, маленькие фрезы. На фото представлен полный арсенал точильного оборудования. При желании движок можно закрепить под столиком, таковым образом получим маленькую циркулярку либо шлифовальный станок. Но для этого могут пригодиться остальные насадки.

Станок для заточки предназначен для правки режущего края ножей, сверл, ножниц, пил, стамесок. В качестве точила употребляется алмазная либо абразивная поверхность. Для работы на современном точильном станке не требуется особенных умений, но стоят такие аппараты дорого. Зато самодельный станок обойдется в копейки.

Виды и устройство станков

Существует спец и всепригодное оборудование для заточки. Спец сотворено для работы с определенным видом режущего инструмента, к примеру, парикмахерских и маникюрных ножниц, цепей либо фрез. Всепригодное оборудование употребляется для заточки всех видов резаков.

Станки для заточки могут относиться к бытовой либо проф группы. 2-ые весьма надежны, выдерживают беспрерывную работу в течение рабочего денька, дороги. Бытовые маленьких размеров, легкие и дешевые. Проф, обычно, устанавливаются прямо на полу, бытовые — настольные.

Хоть какой станок состоит из:

- основания;

- электромотора;

- точильного круга (быть может несколько);

- подручников и остальных устройств для правильной подачи затачиваемого инструмента.

- мощность электромотора;

- напряжение электросети;

- поперечник точильного диска;

- скорость вращения абразивного диска;

- посадочный размер абразивного диска;

- размеры станка и его вес.

Доп функции

Проф станки различаются от бытовых и самодельных, в том числе, и наличием доп устройств, облегчающих работу:

- автоматическая регулировка угла подачи затачиваемой детали;

- автоматическая регулировка скорости вращения точильного круга.

Всепригодный точильный станок

На таком станке можно заточить хоть какой режущий инструмент, потому его почаще всего делают своими руками. Обычное устройство состоит из мотора, вал которого выходит с 2-ух сторон. На вал насажено два абразивных диска различной зернистости. Поначалу инструмент обрабатывается на наиболее грубом диске, опосля что проводится чистовая шлифовка на маленьком. Фабричные модели оснащают опорной планкой для затачиваемой детали и прозрачным предохранительным кожухом от разлетающихся искр.

Главные характеристики самодельных либо промышленных точильных аппаратов — мощность мотора и скорость вращения диска. Чем выше свойства, тем чище и аккуратнее заточка. У ряда моделей существует возможность бесступенчатого переключения скоростей.

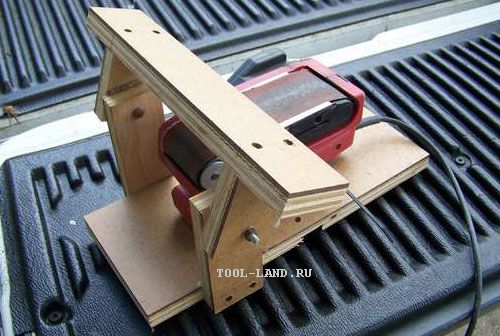

Самодельный станок для заточки

Простая самодельная модель настольного станка изготовлена из шлифовальной машинки ленточного типа. На изготовка своими руками уйдет пара часов времени и минимум материалов:

- кабельные стяжки;

- толстая фанера №10;

- два болта с гайками;

- шурупы;

- электролобзик;

- шуруповерт.

- из фанеры своими руками вырезаем прямоугольное основание, 4 детали для стоек и одну деталь под упор для инструмента;

- в высшей части корпуса шлифовальной машинки создадим отверстия для кабельных стяжек;

- машинку переворачиваем и своими руками притягиваем к основанию через приготовленные отверстия;

- в деталях строек создадим отверстия для болтов;

- прикрепляем нижние детали к основанию шурупами;

- верхние детали стоек прикрепляем к упору, соединяем на болты стойки и самодельный станок для заточки готов.

Самодельный всепригодный станок для заточки

Чтоб создать своими руками, пригодится:

- электронный движок не сильнее 1000 Вт;

- вал и два подшипника;

- два шкива;

- полоса сплава шириной 2 мм;

- пластинка оргстекла;

- электронный провод;

- железные уголки.

- станину свариваем своими руками из железного уголка;

- на движок устанавливаем вал и шкивы, крепим на болты с гайками. Чтоб гайки не раскручивались используют граверы;

- абразивные круги надеваем на шкивы с 2-ух сторон мотора. Если внутренний поперечник круга больше вала, употребляются доп шайбы и втулки. Насаженые круги фиксируются крепежными гайками.

- в качестве подставки под инструмент во время затачивания собираем поворотную планку из уголка;

- вырезаем и привариваем защитный короб из железного листа;

- на высшую часть защитного кожуха навешиваем створку из оргстекла;

- движок подсоединяется к электропитанию при помощи отрезка провода, который подводится к пусковой кнопочке и от нее в электронную сеть.

Такое приспособление станком (в полном смысле этого слова) именовать недозволено. Но в хозяйстве вещь подходящая, а иногда – просто неподменная. Устройство так обычное, что собрать точильный станок под силу хоть какому человеку своими руками.

Для начала необходимо обусловиться, для каких целей нужен этот станок, и что мы будем затачивать — топоры , ножики либо еще что-то. Зависимо от того, какого поперечника точильные круги будут употребляться, выбирается и мощность мотора. В вебе все статьи советуют применять движок от старенькой стиральной машины. Это – база всего станка. Но необходимо осознавать, что от какого бы механизма движок не употреблялся, его мощности в 1 – 1,5 кВт будет для бытового внедрения полностью довольно.

Как собрать станок

- выбирается опора (площадка) для мотора. Он должен быть накрепко закреплен, потому что при его включении ротор развивает довольно огромные обороты. Рекомендуется созодать крепление с помощью болтов поперечником не наименее 8 мм. Размещение мотора обязано учесть удобство использования станком и подмены точильного круга;

- подключение лучше созодать через магнитный пускатель. Предполагается, что питание однофазное 220 в. Нужно просчитать соответствие мощности мотора и поперечника провода , пригодного к розетке. Лучше создать подвод питания конкретно от автомата защиты по отдельной полосы.

- основная неувязка состоит в том, как закрепить наждачный круг на валу мотора. Круги бывают различные, и поперечникы его отверстия и вала мотора могут не совпадать. В этом случае придется подбирать втулку, а уже на нее сажать гранит. На валу нужно порезать резьбу . Вроде бы круг не крепился на роторе, с втулкой либо без нее, его нужно фиксировать;

- установка над камнем защитного кожуха. Его делают из узкого листового железа либо толстого оргстекла на особом держателе.

Порядок сборки точильного станка

Гайка – шайба – точильный гранит – шайба (если ставится втулка, то один ее край играет роль 2-ой шайбы) – гайка (затягивающая) – еще одна гайка (фиксирующая).

Особо следует тормознуть на подключении пускателя — они бывают различных выполнений. Нам необходимо, чтоб он имел минимум три контакта нормально разомкнутых (НР). Его обмотка подключается к фазной полосы через две поочередно соединенные клавиши. Одна – с нормально замкнутыми контактами (НЗ), иная – с НР. Клавиша с НР контактами будет кн. «Вкл», соответственно, 2-ая – «Выкл». Кн. «Вкл» ставится в параллель с одной парой НР контактов пускателя.

При нажатии кн. «Вкл» на обмотку подается напряжение, и контакты пускателя замыкаются. Одна их пара шунтирует кн. «Вкл», и при ее отпускании напряжение с пускателя не снимается. Нажимая кн. «Выкл», мы разрываем цепь питания обмотки, пускатель «отпускает» контакты, и движок останавливается. Видите ли, нет ничего сложного в изготовлении этого полезного устройства для домашнего хозяйства.

Приспособление для самостоятельной заточки сверл

В процессе обработки жестких изделий сверла подвергаются резвому износу. Тупой рабочий элемент существенно греется и утрачивает свои прочностные характеристики. Происходит это из-за «отпускания» железного сплава. Инструмент временами нужно точить. Вообщем, этот момент касается не только лишь приспособлений для сверления.

Сверла — это достаточно дешевенькие изделия. По последней мере варианты, применяемые в домашних критериях. Так либо по другому, но получать новейшую насадку сходу опосля ее затупления как минимум неразумно.

Есть и фабричные средства для заточки, но при всем этом происходит нарушение концепции целесообразного внедрения домашнего инструмента.

Сверла, предназначенные для обработки древесной породы, практически не затупляются. Изделие можно только «загнать» в смолистой конструкции и на завышенных оборотах. Наконечники из победита, нужные для обработки камня и бетона, обычно, не подвергают заточке. Остается только заточка приспособлений по сплаву. Некие бывалые слесари делают эту работу своими руками, не прибегая к использованию доп средств.

Но в этом случае точность и свойство работы могут вызывать сомнения. Ну и не любой домашний умелец владеет неплохим глазомером.

Нужная рекомендация: не пытайтесь наточить сверла при помощи наждачные бумаги либо ратфиля — в этом нет полностью никакого смысла. Для данной цели необходимо воспользоваться электронным точилом.

Как без помощи других создать точило для сверл

Для начала необходимо создать шаблон, который дозволит для вас надзирать точность обработки.

Простые сверла, предназначенные для работы с черным сплавом, характеризуются углом кромки от 115 до 120 градусов. Если же вы повсевременно работаете с разными материалами, то следует ознакомиться со последующей информацией:

- текстолит и пластмасса — от 90 до 100 градусов;

- неважно какая древесная порода — 135;

- гранит и керамика — 135;

- чугун, твердосплавная бронза и сталь — от 115 до 120;

- мягенькая бронза и сплавы на базе латуни — от 125 до 135;

- дюралевые сплавы — 135.

На базе этих данных можно создать несколько нужных шаблонов, которые посодействуют создать очень доброкачественную и точную заточку сверла.

Самый обычный вариант заточки — различные втулки, которые закреплены на надежной и крепкой базе.

Рекомендуется создать обойму из дюралевых и медных трубочек, подобрав их под самые всераспространенные поперечникы сверл. Можно также насверлить в брусочке из нетвердого материала несколько отверстий. Самое принципиальное — поставить на точило удобный подручник, служащий опорой и позволяющий перемещать затачивающее приспособление под нужным углом.

Этот метод интенсивно применялся нашими дедами. А для материала уголка (заточного станочка) они употребляли крепкий дубовый брус.

На самом деле, довольно расположить верстак либо стол сбоку наждака — и приспособление для заточки сверл своими руками готово. При всем этом уровень точности и свойства заточки будет очень высочайшим.

Существует огромное количество чертежей для производства конструкции затачивающих приспособлений. Можно прибегнуть к уже готовым вариантам либо же создать их своими силами. Самое принципиальное — уяснить принцип обработки.

При обработке не стоит допускать того, чтоб сверло вращалось вокруг своей оси. В этом случае, если инструмент будет провернут хоть на мм, он испортится и вы будете обязаны стачивать определенную длину для доборной обработки.

Ошибки

К самым всераспространенным ошибкам самостоятельной заточки сверл относятся последующие:

- Углы изготовлены симметрично и правильно, а вот длины кромок для резания различаются друг от друга. При всем этом центр сверления находится неровно относительно оси инструмента. В процессе эксплуатации этого инструмента будут появляться биения. Сначала работы будет очень тяжело попасть в нанесенную разметку. При всем этом рабочий элемент, быстрее всего, просто сломается.

- Центровка произведена буквально, но режущая кромка владеет несимметричными углами. Из этого последует, что при сверлении отверстия работать будет лишь одна рабочая поверхность. Другими словами процедура обработки будет проходить весьма медлительно, а рабочая деталь может перегреться и сломаться. Кроме этого, отверстие получится разбитым, другими словами его размер будет больше размера применяемого сверла.

Советы

Для того, чтоб без помощи других создать приспособление для заточки сверл, следует придерживаться последующих правил:

- подручник должен размещаться на одной плоскости с осью наждака;

- система непременно обязана иметь высочайший уровень надежности и прочности;

- станок должен быть полностью неопасным для работы;

- установка обязана иметь функцию как ручной, так и полуавтоматизированной заточки;

- подручник обязан иметь комфортную форму.

Все средства для сотворения такового приспособления можно найти даже у себя дома либо в гараже. Обрабатывать их следует болгаркой, сваркой и точилом.

Заточка токарных резцов

Чтоб предупредить возникновение на точеных деталях задиров и сколов, избежать обидных срывов инструмента и иных проблем в токарной работе, принципиально применять верно заточенные токарные резцы. Как достигнуть правильной заточки? Мы задали этот вопросец трем проф токарям. Их ответы звучали идиентично: «Использовать заточные приспособления». Все трое убеждали, что опосля покупки неплохого токарного станка и набора качественных резцов наилучшим приобретением для токаря-профессионала либо любителя станет всепригодное точило с набором заточных приспособлений, к примеру Wolverine Grinding Jig компании Oneway. Мы поинтересовались, как верно применять такие приспособления, и вот что нам удалось выяснить.

До этого всего, отлично изучите приспособление

Весь набор Wolverine Grinding Jig состоит из 2-ух фиксаторов-оснований, выдвижного подручника с V-образным упором, регулируемого подручника с площадкой и 2-ух дополнений: насадки-держателя для заточки косых резцов и всепригодного держателя.

Выдвижной подручник с V-образным упором можно применять раздельно для заточки отрезных и обдирочных резцов либо в паре с всепригодным держателем (для ногтевидной заточки полукруглых резцов). Для заточки косого резца-мейселя закрепите на выдвижном подручнике подобающую насадку-держатель. Регулируемый подручник с плоской площадкой полезен при заточке скребков, также остальных инструментов, к примеру лезвий рубанков либо стамесок. Регулируемые фиксаторы-основания помогают верно закрепить подручники. При всем этом оба подручника можно установить у хоть какого из абразивных дисков. Фиксаторы-основания крепятся прямо под абразивными дисками (рис. 1), но следует убедиться, что сможете применять их с имеющимся у вас точилом. Чтоб поднять оси дисков на требуемую высоту, установите прокладки меж точилом и платформой.

В маркетинговых каталогах встречаются дорогие приспособления, делающие заточку токарных резцов чуток ли не автоматом. Их стоимость иногда превосходит стоимость набора наилучших резцов из быстрорежущей стали. Но лаже самые дорогие инструменты не станут работать как надо, если они некорректно заточены. Wolverine Jig дозволяет просто выполнить то, что не удается создать большинству людей вручную: получить гладкие, равномерные фаски под четким углом без огромного количества маленьких граней, обычных при ручной заточке.

В маркетинговых каталогах встречаются дорогие приспособления, делающие заточку токарных резцов чуток ли не автоматом. Их стоимость иногда превосходит стоимость набора наилучших резцов из быстрорежущей стали. Но лаже самые дорогие инструменты не станут работать как надо, если они некорректно заточены. Wolverine Jig дозволяет просто выполнить то, что не удается создать большинству людей вручную: получить гладкие, равномерные фаски под четким углом

Что необходимо знать про точила и абразивные диски

Большая часть моделей электроточил поставляются с дисками из сероватого электрокорунда, вращающимися с частотой около 3000 о/мин. Таковая композиция высочайшей окружной скорости и твердого абразива нередко вызывает перегрев режущей кромки, приводящий к ее резвому затуплению. Наши специалисты советуют обзавестись наиболее неспешным электроточилом с частотой вращения 1725-2000 о/мин и белоснежными абразивными дисками поперечником 200 мм из окиси алюминия. Поверхность таковых «мягеньких» дисков при заточке стремительно изнашивается, обнажая новейшие острые частички абразива. Процесс заточки становится наиболее действенным, а режущая кромка меньше греется. Установите на свое электроточило один диск зернистостью 60 единиц для резвого формирования фаски и один диск зернистостью 100 единиц для обыкновенной заточки. Если у вас уже есть точило с частотой вращения диска 3000 о/мин, не надо от него избавляться. Установка «мягенького» диска из белоснежной окиси алюминия дает больший эффект, чем понижение частоты вращения. Сгодится и точило со 150-миллиметровыми дисками, но независимо от размера точила подменяйте изношенные диски, когда их поперечник уменьшится до 120 мм.

Для постоянной правки диска (чистки его от железных частиц и сглаживания поверхности) будет нужно сравнимо дешевый алмазный карандаш либо особое зубчатое приспособление — шарошка. Для получения наилучшего результата заточку следует вести, слегка прижимая инструмент к вращающемуся диску и повсевременно перемещая его из стороны в сторону, чтоб на диске не создавались канавки. При использовании выдвижного подручника с V-образным упором в целях своей сохранности смотрите, чтоб точка контакта инструмента с диском находилась существенно выше оси вращения диска. Используя подручник с плоской площадкой, устанавливайте его так, чтоб меж диском и фронтальным краем площадки было не наиболее 3 мм. Все опции приспособлений следует создавать лишь при выключенном электроточиле.

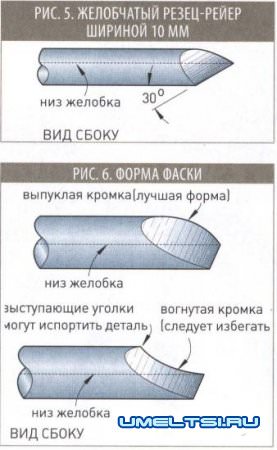

Обдирочный резец-рейер

Установите в V-образный упор подручника конец ручки рейера и прижмите его фаску к абразивному диску. Настройте подручник на заточку фаски под углом 45° (рис. 3). Коснитесь фаской резца вращающегося диска, начав заточку с одной стороны желобка. Плавненько поворачивайте резец, слегка прижимая его к диску, чтоб за один прием получить равномерную фаску до другого уголка (фото С). Пытайтесь выдержать угол 90°, показанный на рисунке.

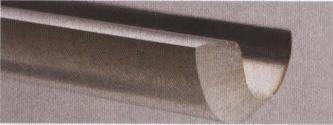

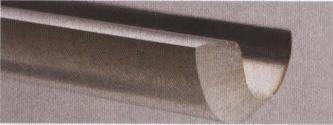

Узенький рейер и резец для точения чаш

Эти резцы поступают в продажу с разными вариантами заточки. В неких вариантах таковая заточка работает хорошо, но почаще приходится на сто процентов перетачивать резец. Боковая заточка таковых резцов с удлиненной режущей кромкой и наименьшей вероятностью врезания в деталь становится все наиболее пользующейся популярностью. (При боковой заточке фаска простирается далее от кончика вдоль краев клинка в противоположность прямой заточке, как у обдирочного рейера.) Из-за огромного количества движений, которые тяжело обрисовать доходчиво, таковая заточка просит большенный практики, и не любой сумеет выполнить ее вручную. К счастью, всепригодная насадка-держатель приспособления Wolverine Jig дозволяет созодать это, даже не имея опыта.

Для заточки узенького рейера либо резца для точения чаш зажмите инструмент в всепригодном держателе так, чтоб его краешек выступал на 45 мм. Вставьте ножку держателя в вырез выдвижного подручника и коснитесь кончиком резца абразивного диска. Измените положение подручника и угол ножки держателя для заточки фасок (рис. 4 и 5). Не включая точила, коснитесь диска фаской резца и попрактикуйтесь в перемещении инструмента из стороны в сторону, стараясь достигнуть плавности и непрерывности, что поможет получить высококачественный итог. Потом включите станок и, слегка касаясь вращающегося диска фаской резца, покачивайте инструмент.

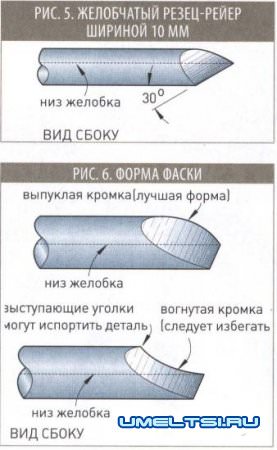

Чтоб фаска по обеим сторонам желобка проходила на расстоянии 13-18 мм от кончика резца для точения чаш, как показано на рис. 6, следует поворачивать инструмент далее чем обычно. Поглядите на фаску сбоку. Профиль режущей кромки должен быть плавным и слегка выпуклым. При вогнутом профиле на краях желобка образуются выступающие уголки, увеличивающие возможность врезания в деталь. Исправьте вогнутый профиль, сточив больше сплава с уголков и пятки.

Косой резец-мейсель

Режущая кромка мейселя, обычно скошенная под углом 70°, образована 2-мя фасками под углом 20° (рис. 7). Если угол резца просит корректировки, установите площадку регулируемого подручника так, чтоб краешек резца был ориентирован буквально к центру абразивного диска, и сточите скос под углом 70°. Сформировав скос, закрепите на выдвижном подручнике насадку-упор для заточки косых резцов. Поставьте мейсель в один из V-образных вырезов упора, направив скос в сторону диска. Приложив к диску фаску резца, настройте подручник для заточки фасок под углом 20°. Перемещайте рабочий конец резца по диску из стороны в сторону. Часто переворачивайте инструмент и вставляйте конец его ручки в иной V-образный вырез упора, чтоб режущая кромка размещалась буквально в центре толщины клинка.

Полукруглый скребок

Фаски скребков обычно затачиваются под углом 75° (рис. 8), потому необходимо установить площадку регулируемого подручника в согласовании с сиим углом. Затачивая полукруглый скребок, начните работу у 1-го края и сточите фаску по всей ее длине одним непрерывным движением. Сделайте, если требуется, несколько проходов для получения плавной дуги. Опасайтесь краткосрочных касаний резцом вращающегося диска.