Искусственный мрамор своими руками разработка производства

Полностью не любому доступна поверхностная отделка природными материалами, ввиду большей цены на изделия, работы. Процесс подразумевает не только лишь укладывание мрамора на определенную поверхность, да и его обработку, которая производится особым инвентарем. Различное кол-во полимербетонов относятся к подкатегориям литьевого камня. А заказать высококачественный оселковый мрамор, перебегайте на веб-сайт tdstd.ru.

Облицовка мрамором в значимых размерах быть может изготовлена своими руками, методом организованного производства дома. Естественным неплохим качеством считается создание подходящего по форме, смеси литьевого камня, который уникален и не повстречается на рынке. Общий состав вещей для изготовки литьевого камня при кустарных критериях не изменяется от нужной формы изделия.

Характеристики литьевого камня

Главными составляющими литьевого камня являются полиэфирные смолы, которые отличительны устойчивостью к износу, прочностью. Во время производства используются сплав минеральных заполнителей, красителей, самых различных акриловых смол. Состав литьевого камня изменяется зависимо от работ, типа изделия. Достаточно дешевенькие варианты подразумевают применение размельченного кварцевого щебня, гальки, бетонно-цементной консистенции, подкрашенного песка.

Гомогенная структура считается бесспорным плюсов, материал не расслаивается и не возгораем. Литьевой мрамор не проводит переменный ток, не пылает, применяется в самых различных сферах. Изделия в виде аксессуаров на кухонных, ванных принадлежностях могут различаться красивыми противокорозийными свойствами, стойкостью к очистным хим составам.

Литьевой мрамор в интерьере

Разновидностей материала несколько вариантов, он делится на литьевой, оселковый, водянистый состав. Есть весьма много вариантов, использующихся на производствах и индустриях. Основное назначение материала – фасадная отделка и кабинетов, изготовка столешниц, фонтанов, утвари для кухни.

Искусственный мрамор

База материала состоит из нейтрального минерала, кварцевой крошки, дробленого мрамора и остальных, соединяется с полиэфирной смолой. Добавленный минерал давать возможность перевоплотить водянистый мрамор в подобие гранита, яшмы либо малахитового камня. Чтоб создать состав, пригодится приготовить составляющие, первичные смеси:

- Смешанная смола полиэфирного типа, согласовании один к четырем с минералом. Этот тип раствора относится к полимерный материал бетонным, нужен для внедрения во время производства литьевого камня.

- Бутакриловый раствор делается методом смешивания АСТ-Т, бутакрила в соотношениях 1 к 1. К получившейся консистенции добавляется половина размера размельченного щебня.

Искусственный мрамор своими руками делается с применением последующих дополнительных веществ: песок речной, гелькоут, пигмент и аква ингибитор. Соблюдение производственных шагов даст возможность создать надежное изделие:

- Гелькоутом промазывается форма для изделия.

- Приготовленный раствор ложиться в форму, остатки убираются.

- Форма укрывается герметичной пленкой, оставляется на 12 часов в сухом месте.

- Готовый гранит достается их формы, просыхает при непревзойденно проветриваемом помещении либо на чистом воздухе.

Затвердевший гранит можно в дополнение зашлифовать для появления блеска. Производственный процесс не конфискует много времени и сил, вообщем составляющие элементы не постоянно находятся в вольной продаже, а стоимость конечного изделия высока. Если из этого исходить, нужно разглядеть подобные способы производства литьевого камня из других частей.

Оселковый мрамор

Получение состава из гипса происходит методом затворенной консистенции воды и клея, которая наноситься на изделие, зашлифовывается до блеска. Мрамор из гипса тонируется до получения подходящего результата, главный наружный вид походит на лазурит, малахит и остальные разновидности материалов. Создание не просит драгоценного материала, следует верно заготовить раствор, следуя нескольким шагам:

- Столярный клеевой состав с сухим гипсом замешивается водой.

- Далее необходимо добавить смолу в растопленном виде.

- Опосля схожего размешивания добавляется пигмент.

- Смешивание происходит до появления разводов, вкраплений естественного типа.

- В приготовленную форму заливают раствор, убираются остатки консистенции с применением сухого гипса.

- Затвердевание происходит в течении 8-12 часов, зависит от температуры воздуха и влаге.

- Устойчивые к воде характеристики придаются кремнекислым калием, который наноситься сверху изделия.

- Полировка производится с помощью особых абразивных средств, за не имением их может быть пользоваться мягеньким фетром.

Нужно знать, что для готового изделия с реальным цветом, применяется спец смесь. Литьевой мрамор из гипса выходит наиболее реальным, если перемешать гумилакс объемом 200 гр, литр спирта, 50 гр гипса.

Анилиновая краска добавит изделию колер темного, а оранжевый гумилакс станет смотреться наиболее светлым цветом. Оселковый мрамор, изготовленный своими руками весьма доступен, ввиду дешевизны компонент. Система выходит легкой и крепкой, удачно применяется в помещениях для жилища.

Литьевой мрамор с бетонным заполнением

Доступный для производства способ, обычное изготовка из средств находящихся под рукою, малые расходы делают бетонный наполнитель одним из всераспространенных мраморов в применении. Получить литьевой мрамор весьма просто, производственная разработка похожа на литьевой метод получения, вообщем есть собственные невидимые моменты:

- Форма промазывается снутри влагоустойчивым гелькоутом, на сто процентов высыхает.

- Готовится смесь из бетона с внедрением глины либо гашеной извести.

- Наполнитель приготавливается из консистенции 2 к 1 песка речного и цемента, малого количества гальки. Состав заливается водой, примерно на 80% от размера тары, пигмент для реального цвета добавляется при согласовании 1 процент от все массы раствора. Смешивание происходит миксером, продолжительность операции от 30 секунд до минутки.

- Получившийся раствор разливается по формам, на сто процентов наполняя вольные места, остатки убираются шпателем либо остальным подручным инвентарем.

- Высыхание происходит при накрытой форме от 24 часов, опосля этого материал отделывается шлифмашинкой.

Готовое изделие даст возможность не расходовать время на изготовку, но не сумеет на сто процентов отвечать хотимым чертам.

Мрамор с бетонным заполнением

Весьма легкодоступным считается молотый литьевой мрамор, хороший прочностью, большенный стойкостью к действию воды. Жидкое изделие используют при трудно выполнимых формах, его может быть разрезать ножом, созодать любые изделия.

Производственная разработка

Создание готового изделия не составляет большущего труда и не не дешевое, пригодится несколько материалов которые постоянно под рукою для производства форм, шлифовальный станок. Литьевой мрамор своими руками выходит при воплощении тех. процесса, довольно следовать нескольким обычным шагам. Создание литьевого камня дозволяет получить готовое изделие хотимого типа, отдать зданию неповторимости, обеспечить подабающий вид.

Работы по подготовке

Перед хоть какими работами потребуются сопутствующие материалы. Для получения литьевого камня потребуются:

- Наполнитель, который выбирается при согласии с бюджетом. В совершенстве применяется крошка из мрамора, для весьма дешевенького процесса нужно глядеть на дробленый щебень, кварцевый песок либо песчано-цементная смесь.

- Зависимо от рецепта, нужного результата, выбирается полиэфирная смола, хорошо бы на спиртовом составе, очень насыщенная.

- Главные характеристики исключительной прочности достигаются методом использования отвердителя.

- Цвет изделию присваивают приготовленные красители.

Наполнители для производства литьевого камня своими руками

Нужные для производства литьевого камня своими руками материалы может быть приобрести в особых магазинах на рынках строй материалов. Только опосля всех работ по подготовке может быть начинать работы по изготовлению консистенции материала.

Изготовление раствора

Раствор делается в специальной емкости. Приготовленные составляющие перемешиваются при согласии с пропорциями и рецептом, главные условие при перемешивании это отсутствие комочков, равномерная масса на выходе. При малых размерах может быть использовать электронная дрель с особой насадкой для размешивания, похожую на бабочку. Значимые объемы замешиваются миксером для строй работ.

Подготовка и наполнение формы

Перед созданием формы требуется найти, имеет смысл ли создание разборной формы, ведь бывают конструкции, которые делаются 1 раз. Главные материалы для изготовки форм – гипс, полиуретан, пластик и другие. Крепость формы зависит от размера, массы раствора. Поточное создание подразумевает деление на сектора, этот метод используют когда производится несколько изделий из гомогенного состава.

Формы необходимо заблаговременно наполировать, нанести материал, чтоб убрать клейку. Гелькоут распыляется на поверхности спец чашечным устройством, опосля отстаивается до полного отвердевания. Опосля заливки материала, стоит убрать воздушные пузырьки. Ручным методом делается эта процедура протыканием массы по всей местности, для довольно резвого, автоматического процесса пригодится вибростол.

Затвердевание зависит от размера изделия, температуры воздуха. Заливка производится малеханькими слоями для полнейшего заполнения формы. Образование трещинок на поверхности литьевого камня избегается методом герметизации полимерным этиленом либо остальным дешевым материалом.

Обработка готовой плиты и предстоящий уход

Готовая плита отделывается шлифмашинкой до получения блеска. Завершальная полировка производится фетром, для наиболее выраженного блеска применяется полироль, цвет которой зависит от изделия.

Предстоящий уход просит особой бдительности, брутальные средства для мытья могут расцарапать поверхность, удалить сияние. Убирание загрязнений производится мягенькой тканью (Совокупность различных и взаимодействующих тканей образуют органы) либо спец губкой. Для сохранения блеска разводится раствор средства для моющих работ с водой. Сияние сберегается методом натирания полотенцем опосля мойки.

Применение

Производственный процесс выделяется зависимо от материалов, предназначения конструкции. Изделия из искусственного типа мрамора весьма популярны при облицовке помещений для жилища, спостроек административного значения. Плитка из литьевого камня употребляется для производства лестниц, фасадов строений, других сферах.

Плитка из литьевого камня

Дешевый материал, если ассоциировать с природными камнями, применяется всюду благодаря безотходному производству, легкостью ухода. Мрамор заменяется ненатуральным камнем, употребляется при самых различных строй областях, некие формы и виды используются отдельными видами индустрии. Ненастоящий гранит своими руками может быть создать на примере литьевого метода, вообщем процесс потребует больших усилий, как последствие модифицированного тех. процесса.

Если вы отыскали погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Разработка производства искусственного мрамора из бетона

Мрамор для отделки помещений и наружных стенок спостроек начали употреблять еще в античные времена. Но это далековато не многим доступный материал. Стоимость на натуральный мрамор начинается от 20 тыщ рублей за квадратный метр. В качестве наиболее экономной подмены ему выступает искусственный мрамор — из бетона и остальных материалов. Искусственный гранит в 4 раза дешевле натурального, если получать его в магазинах. Но при определенных способностях сделать его можно и самому.

Свойства искусственного камня

Искусственным камнем именуют не только лишь произведенный из бетона мрамор, да и глиняний гранит. Разработка производства этих материалов фактически схожа. А вот используют их по-разному.

Глиняний гранит считается наиболее жестким и устойчивым к механическим повреждениям, потому его почаще, чем мрамор, употребляется для покрытий в зонах с интенсивным пешеходным трафиком: полы в торговых центрах, гипермаркетах, метрополитене, транспортных центров. В жилых помещениях керамогранитом облицовывают стенки и полы холлов и кухонь, ванных комнат.

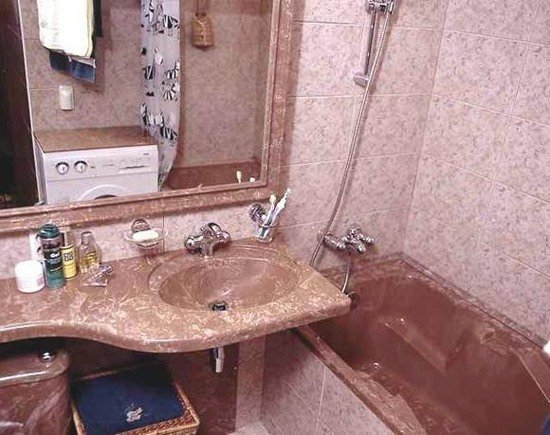

Мрамор наименее прочен, но благодаря красителям имеет прекрасный узор. Его область внедрения — столешницы и барные стойки, перила огораживаний и лестниц, элементы декора, детали сантехнических узлов, подоконники и искусственные колонны.

Сделанный под заказ бетонный мрамор может иметь фактически всякую форму, цвет и узор. Эти характеристики зависят только от фантазии и платежеспособности покупателя.

Натуральный мрамор почти во всем проигрывает собственному искусственному аналогу. Столешница из природного материала будет весить в 3−4 раза больше, чем подобная по форме и размеру — из синтетического.

Цветовая гамма натурального камня ограничена, в то время как искусственный мрамор можно окрасить в хоть какой колер и даже вынудить сиять.

Методики производства

В промышленных масштабах используют несколько технологий производства мрамора. Состав консистенций зависит от избранного метода. Более популярны литьевой и гипсовый способы и изготовка мрамора из бетона. Технологии производства искусственного мрамора и в том, и в другом случае имеют много общего.

Литьевой способ

Мрамор по способу литья делается из кварцевого песка либо отходов производства натурального камня — мраморной крошки. Целостность консистенции присваивают полиэфирные смолы, а при помощи пигмента изделию можно придать хоть какой колер. Литьевой мрамор владеет последующими чертами:

Кроме главных компонент консистенции, в производстве литьевого мрамора употребляют ряд инструментов, препаратов и особое оборудование. К ним относятся:

- формы для заливки;

- антиадгезионный состав для обработки форм;

- вибростол;

- оборудование для шлифовки готовой мраморной конструкции;

- гелькоут.

Антиадгезионными растворами обрабатывают формы опосля выемки застывшего камня.

В состав таковых препаратов входят парафин либо силикон, растворенные в керосине, уайт-спирите либо бензине.

Выбирать состав нужно, ориентируясь на хотимый наружный вид камня.

Для получения матовой поверхности подойдет силиконовая смесь, в то время как восковый антиадгезионный состав присваивает конечному изделию глянец, поверхность становится мало жирной.

Порядок производства литьевого мрамора последующий:

- внутреннюю поверхность формы для заливки обрабатывают незапятнанным растворителем;

- форму подогревают до комнатной температуры — около 25 °C;

- при помощи кисти либо пульверизатора наносят антиадгезионный состав и незапятанной тряпкой распределяют по всей «рабочей» поверхности формы;

- обработанная форма высушивается в течение 5 минут;

- если форма употребляется в первый раз, обработку антиадгезионной консистенцией повторяют, при повторном использовании формы обработка необязательна;

Гелькоут — это полимерная смола, которой при помощи красителей присваивают данный колер. Он делает несколько функции: защищает поверхность от повреждений, «закрывает» поры изделия и окрашивает его. Гелькоут наносят при помощи кисти либо пульверизатора в несколько слоев. Опосля высыхания финального покрытия (для гелькоута это приблизительно 2−3 часа) изделие готово к использованию.

Гипсовый мрамор

Кандидатурой камню из натуральной крошки является мрамор из гипса. Создание по таковой рецептуре обходится еще дешевле. Базисная смесь содержит последующие составляющие:

Сначала смешиваются гипс, клей и вода, потом добавляется смола, и все перемешивается при помощи миксера. Потом добавляются составляющие для придания цвета:

- темный цвет дает анилиновая краска;

- колер кофе можно получить, если употреблять оранжевый гумилакс (200 г) и 1 литр технического спирта на 50 кг гипса;

- для белого мрамора употребляют белоснежный гумилакс.

Смесь заливают в форму и сушат в течение 10 часов при комнатной температуре. Опосля полного отвердевания искусственный «гипсовый» мрамор вынимают, обрабатывают силикатом калия, просушивают и полируют фетром.

Гипсовый мрамор — более легкий вид искусственного камня, да и один из самых хрупких. На его базе обычно изготавливают декоративные элементы, на которые не отрешается значимая перегрузка.

На базе бетона

Для производства единичного изделия необязательно обращаться к посторонним производителям. Если имеется ряд полностью доступных ингредиентов, сделать искусственный гранит может любой. Можно своими руками создать мрамор из бетона. В составе мрамора кроме цемента содержится песок, пластификатор и вода. Это очень понижает стоимость искусственного камня по сопоставлению с литьевым способом. К таковым обычным компонентам тоже есть определенные требования.

Для производства мрамора из бетона употребляют последующие материалы и оборудование:

- цемент без добавок (лучше марки М400-М500);

- многофракционный песок (0,14−5 мм);

- пластификатор С-3;

- красители;

- незапятнанная вода;

- форма для изделия;

- пленка;

- сетка либо проволока для армирования;

- емкость для смешивания ингредиентов;

- промышленный миксер либо дрель с насадкой.

Создание начинается с кропотливого просеивания песка. Это поможет избавиться от излишних примесей. Первыми соединяют базисные составляющие — цемент и песок. Соотношение этих компонент в составе может изменяться зависимо от сферы внедрения конечного изделия.

- Для деталей, которые в дальнейшем будут подвержены большенному количеству механических повреждений, — бордюры, наружная облицовка, тротуарная плитка, — требуется смешать цемент и песок в пропорции 1:3.

- Если из искусственного мрамора планируется сделать столешницу, элемент перекрытия либо лестницы, подоконник, то пропорции должны быть 1:2.

- Для декоративных частей цемент и песок соединяют в соотношении 1:1.

Потом смесь разводят водой. Размер воды рассчитывают исходя из размера сухой консистенции: рекомендуемая пропорция — 1 часть воды к 2 частям консистенции. Поначалу вливают приблизительно три четверти воды и перемешивают. Потом в смесь добавляют пластификатор из расчета 1−2% от веса цемента и перемешивают.

Для лучшего распределения пластификатора смесь выстаивают в течение 10−15 минут, а позже вливают оставшуюся воду и опять перемешивают.

Крайний компонент — краситель. Для заслуги нужного колера могут добавлять один либо несколько пигментов. Обычно советуют употреблять пигмент в расчете 1% от веса цемента (а не всей консистенции), но эффективность красителей неодинакова, потому такое соотношение может не отдать хотимого результата. Более пользующиеся популярностью красители и их рекомендуемые дозы последующие:

- оксид титана присваивает консистенции белоснежный цвет (либо белоснежные разводы и прожилки), рекомендуемая доза — от 2 до 4%;

- сурик — красно-оранжевый пигмент — 5%;

- оксид хрома окрашивает состав в зеленоватый цвет, добавляется в объеме 3−5% от веса цемента;

- рекомендуемый размер для охры — 5%, в итоге мрамор окрашивается в цвета от желтого до кофейного.

Выпускаются также особые пигменты для бетона. При определении их дозы необходимо следовать указаниям производителя.

Опосля внесения красителя состав не следует кропотливо размешивать, потому что мрамору характерно неравномерное распределение цвета.

Готовую смесь частями заливают в обработанную антиадгезионными продуктами форму, уделяя особенное внимание углублениям. Если планируемое изделие имеет огромные размеры, в форму выливают часть состава, укладывают сетку либо проволоку и только позже добавляют оставшуюся часть водянистой базы. Обычно армирования требуют столешницы и мощные плиты, бордюры, большие элементы декора. Опосля заливки форму закрывают пленкой и оставляют до полного отвердевания.

Искусственный мрамор застывает длительно, на это будет нужно не наименее 7−12 дней. Готовый гранит извлекают из формы, по мере необходимости шлифуют и покрывают финальным защитным слоем смолы (гелькоута).

Аспекты эксплуатации

При правильной финальной обработке искусственного мрамора хоть какого происхождения изделия из него будут служить годами. Одним из методов роста долговечности камня является поверхностное окрашивание и покрытие водно-акриловым лаком.

Это в особенности животрепещуще для камня, применяемого во наружной отделке, потому что водно-акриловый лак не поддается воздействию солнечных лучей.

В итоге мраморный элемент декора не поменяет собственный цвет и не покроется противными желтоватыми пятнами в течение 10−15 лет.

При установке изделия следует избегать мощной затяжки крепежных частей. Мраморная плита, установленная с перекосом либо с мощным давлением на углы, может не выдержать перегрузки и разорваться. При облицовке помещений с завышенной влажностью нужно смотреть за состоянием сантехники, предупреждать возникновения протечек и попадание камня под прокапывание.

Падение томных предметов с наточенными углами может разрушить мрамор. Не стоит резать продукты прямо на столешнице, используйте разделочные доски.

Чистку поверхности необходимо создавать с внедрением лишь водянистых чистящих средств. Составы с абразивами разрушают защитное покрытие искусственного камня, наносят микроцарапины, в каких скапливаются остатки еды, пыли и остальные загрязнения. От твердых щеток и железных сеток следует отрешиться, отдав предпочтение мягеньким тканям.

Также рекомендуется не пореже чем раз в год опосля чистки покрывать искусственный мрамор грунтовкой по бетону. В этом случае он прослужит намного подольше.

Литьевой мрамор в современных интерьерах

Литьевой мрамор представляет собой современный композитный материал, изготавливаемый из нескольких составляющих, где главным связывающим компонентом выступает полиэфирная смола. Данный материал дозволяет повысить твердость изделий, применяемых в быту и строительстве. Смола застывает сама и заодно связывает входящие в нее наполнители, к примеру, кварцевый песок либо мраморную крошку.

Отличие литьевого мрамора от натурального

Чем все-таки различаются литьевой и природный мрамор? И тот и иной может употребляться как для отделки снутри помещений, так и снаружи. Применяется в интерьере различного стиля жилых и публичных спостроек, для отделки фасадов, колонн, цоколя и т. д. При правильном изготовлении литьевой мрамор трудно отличить от натурального, тем наиболее что его крепкость, твердость и долговечность также не уступают природному. В целом искусственный материал способен на сто процентов поменять натуральный мрамор, чему содействует и его низкая стоимость.

Искусственный мрамор — хороший материал, зарекомендовавший себя при изготовлении раковин, столешниц, барных стоек и даже ванн, которые безупречны в эксплуатации и служат несколько 10-ов лет, постоянно оставаясь в начальном виде и состоянии. Для таковых изделий сложной обтекаемой формы нужно употреблять наполнитель самой маленькой фракции, т. к. это сделает лучше наружный вид и свойство получаемых предметов интерьера, даст крепкость, твердость и облегчит литье. Если изделиям нужно придать красивый наружный вид и сымитировать натуральный мрамор либо гранит, употребляется декоративный наполнитель определенного цвета.

Характеристики литьевого мрамора

Литьевой, либо искусственный, мрамор получил обширное распространение благодаря последующим свойствам:

- возможность производства разных изделий в одной форме неоднократно без ухудшения свойства получаемой продукции;

- полная либо частичная имитация природных материалов не только лишь по наружным, декоративным, признакам, да и по физическим чертам;

- экономичность — доступная стоимость, чего же недозволено сказать о природных материалах;

- быстрота и легкость производства;

- пониженное проведение термический энергии;

- неважно какая цветовая палитра и раскраски;

- красивая декоративная поверхность, гладкая на ощупь, не имеющая пор и трещинок;

- гидростойкость и способность выдерживать воздействие ультрафиолетовых лучей;

- возможность внедрения во мокроватых и щелочных средах с высочайшей вероятностью загрязнения;

- изделия из искусственного мрамора по мере необходимости могут подвергаться ремонту и восстановлению.

Процесс производства изделий из литьевого мрамора

При производстве данного материала поначалу подготавливается форма, которую кропотливо смазывают гелькоутом, потом заливается состав смолы с наполнителями и выжидается определенное время для застывания состава в форме. Готовое изделие извлекают и посылают на склад, откуда он поступает на строй площадки либо употребляется для различного рода интерьерной отделки.

Вещество для смазывания формы — это особенный лак, остающийся на поверхности мраморной плитки и служащий ей надежной защитой от механических действий, царапин, перепадов температур, осадков и т. д. Кроме защитных параметров гелькоут делает поверхность мрамора наиболее эстетичной, гладкой и блестящей. Если употреблялся цветной лак, то и поверхность плитки будет соответственной: конкретно от состава гелькоута зависит вид плитки и возможность имитации натурального мрамора, гранита и остальных природных материалов.

Неотклонимым условием при организации литья является поддержание температуры воздуха, форм и применяемого сырья на определенном уровне — от 18 до 23° С — с неизменной вентиляцией производственного помещения для удаления вредных веществ, выделяемых при застывании состава. Для производства литьевого материала употребляют минимум инструментов и оборудования: промышленный миксер для смешивания компонент, формы для заливки, кисти и пульверизаторы для нанесения защитного лака на стены формы. Самым принципиальным элементом при изготовлении изделий из смолы является форма, которую, обычно, заказывают по личным характеристикам согласно размерам и размерам новейшей продукции. Сырье для искусственного мрамора приобрести можно без каких-то заморочек в организациях, поставляющих каменные отходы либо сырье для хим индустрии.

Промышленный литьевой гранит

Промышленные литьевые материалы по свойствам идентичны с теми, что используют для производства частей жилых помещений, но различаются снаружи. Промышленный мрамор, либо полимербетон, не таковой прекрасный снаружи, как его делают для жилых помещений либо кабинетов. Употребляется при изготовлении емкостей для воды, хранения хим и щелочных веществ, панелей для облицовки, частей огораживания дорог и тротуаров, жд шпал, лестниц и почти всех остальных частей. Основное условие: все эти элементы из литьевого мрамора должны отвечать таковым требованиям, как крепкость, надежность, износостойкость, маленький порог истираемости и т. д.