Сущность шабрения сплава, главные приемы и инструменты

Шабрение – это технологический процесс, который представляет собой высокоточную обработку поверхности. Узнайте о главных приемах обработки поверхности, применяемых шабровочных инструментах дальше.

Шабрение – это технологический процесс, который представляет собой высокоточную обработку поверхности. Обычно, сглаживанию подвергают железные детали, хотя некие отрасли производства используют способ для работы с деревом либо пластиком. Шабрение поверхностей производится особыми слесарными инструментами, именуемыми шаберами.

Описание технологии и предназначение шабрения

Процесс шабровки является финишной стадией обработки, которой обычно предшествуют обработка ратфилем либо остальные методы механической шлифовки. Шабрение сплава сопровождается соскабливанием поверхностного слоя заготовки, толщина которого не превосходит 0,01 мм. Понятно всего два приема проведения работ, которые различаются направлением движения инструмента:

- От себя. Давление на поверхность оказывается при движении от работника.

- На себя. Когда усилие прилагается к возвратимым движениям.

2-ой способ пользуется большей популярностью ввиду очевидного недочета первого способа – огромного количества изъянов (зазубрин, шероховатостей), которые остаются опосля обработки.

Зависимо от требований к обрабатываемой поверхности различают несколько способов чистки:

- Предварительная. Инструмент может двигаться в случайном направлении. Длина скобления составляет 2–3 см. Исходя из наименования считается исходным шагом подготовки. Ширина шабера не имеет значения.

- Получистая. Характеризуется применением шаберов с незначимой шириной, что благоприятно влияет на свойство работы. Длина хода шабера не обязана превосходить 1 см.

- Финальная. Более высококачественная обработка. Применение данного способа различается внедрением узенького инструмента – до 12 мм, также малым шагом скобления – до 0,5 мм.

- Комбинированная. Различается от иных способов тем, что в этом случае применяется паста ГОИ, которая дозволяет повысить свойство работ.

Метод действий при обработке детали с плоской поверхностью смотрится последующим образом:

- Выявление неровностей. Для этого используют специальную пластинку со слоем краски, которая выявляет все недостатки поверхности. Степень выпуклости определяют за счет интенсивности окрашивания.

- Предварительная обработка. Окрашенные участки подвергают шабровке, начиная от края поверхности. При всем этом участки, имеющие форму круга, обрабатывают в два захода, а овальные – за несколько подходов.

- Повторная проверка плоскости.

- Чистовая обработка.

- шабрение частей метрологического оборудования;

- обработка подшипников скольжения;

- подготовка плоскостей разных устройств;

- шабрение частей станочного оборудования (в особенности деталей, которые делают направляющие функции);

- ремонт движков внутреннего сгорания каров и специальной техники;

- обработка иных деталей и заготовок, к которым используются твердые требования по точности обоюдного расположения и шероховатости плоскости.

Виды шабрения сплава

Сначала следует обусловиться с предназначением работ. Делят размерное и декоративное шабрение. 1-ый способ призван получить совершенно ровненькую плоскость, а 2-ой влияет только на зрительные свойства изделия.

Шабрение и притирка делают лучше свойства детали, хотя результаты обработки имеют значимые различия: притирка абразивными материалами не способна придать тех параметров, которые дает шабровка. Это следствие действия абразивных частиц, которые остаются на поверхности, понижая износостойкие свойства.

Достигнуть ровненькой плоскости можно несколькими методами:

- Пришабривание к контрольной измерительной поверхности (плите).

- Совмещение граней.

- Способ 3-х плит.

Способ пришабривания к контрольной плите

Способ совмещения граней

Применим для подготовки частей призматической формы. Способ заключается в пригонке и совмещении меж собой 2-ух рабочих граней. Для этого нерабочие грани изделия подлежат подготовительной обработке. Свойство пригонки определяется при помощи контрольной плиты, принцип деяния которой был рассмотрен выше.

Применение данного способа гарантирует, что угол наклона к боковым плоскостям будет составлять ровно 90º. При параллельной пригонке употребляются не боковые, а параллельные плоскости с применением 2-ух контрольных плит.

Способ 3-х плит

Современная разработка, которая дозволяет достигнуть лучших результатов даже при отсутствии измерительных устройств. Сущность способа заключается в использовании 3-х плит, каждой из которой присваивается свой порядковый номер. Две плиты пригоняются друг дружке без сглаживания плоскости. Быстрее всего, одна будет иметь выпуклую форму, а 2-ая – вогнутую. Для устранения данных изъянов употребляют контрольную плиту с постепенным устранением всех недочетов.

В крайнее время приобретает популярность способ доводки плоскости, при котором на рабочий участок наносят притирочную смесь из керосина и пасты ГОИ. Опосля этого делают притирку в несколько шагов, до получения безупречной поверхности. Рабочим инструментов в этом случае будет служить металлическая плита.

Методы шабрения

Распиливание и припасовка – это технологический процесс, напоминающий шабровку. Припасовкой именуют сопряжение деталей с замкнутым либо полузамкнутым контуром. Рабочим инвентарем в этом случае служит маленький ратфиль.

Главные плюсы

Основным достоинством шабрения является высочайшая износостойкость обработанной поверхности. Отсутствие абразивных частиц благоприятно влияет на целостность структуры сплава. Обработанная поверхность владеет низким коэффициентом трения, что наращивает срок эксплуатации смазочных материалов.

Найти свойство шабрения можно без внедрения дорогостоящих контрольно-измерительных устройств. Индикатором в этом случае будет являться рядовая краска, по количеству пятен которой можно гласить о степени обработки плоскости.

Применяемые инструменты и станки

Рабочая поверхность может иметь плоскую, цилиндрическую либо призматическую форму с одной либо несколькими режущими кромками.

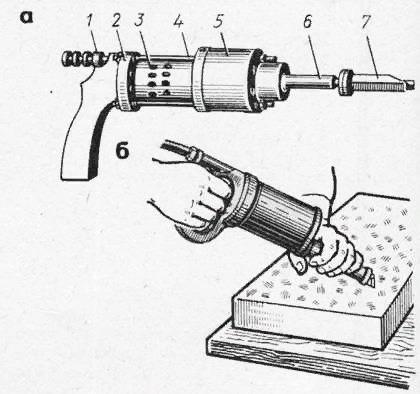

Механизация шабрения имеет свои индивидуальности. Инструмент может владеть как электронным, так и механическим приводом. Различаются низкой точностью обработки из-за отсутствия способности регулировки давления на плоскость, но высочайшей производительностью работ.

Краска для шабрения употребляется в качестве контрольного материала независимо от метода обработки поверхности.

Виды станков для шабрения

Пневматические аппараты используют в качестве средства механизации шабрения железных и металлических деталей. Используются лишь на предприятиях металлообрабатывающей и тяжеленной индустрии. Устройства оснащают механизмом регулировки длины шабера для конфигурации степени шабрения.

Электромеханические инструменты для шабрения также употребляются в больших мастерских. Электронный движок соединен с редуктором, который средством гибкого вала передает вращающий момент на кривошип. Крайний является приводным механизмом аппарата.

Обширно известны стационарные шабровочные головки, которые различаются простотой конструкции и маленький мощностью.

Процесс механизации шабрения протекает не весьма быстро. Это соединено с низким качеством обработки поверхности по сопоставлению с ручным шабрением.

Шабрение поверхности – это ответственная процедура, которая просит не только лишь значимых физических свойств, да и квалификации профессионалов. Высочайшая трудозатратность процесса и отсутствие высококачественного механизированного оборудования плохо влияют на популярность технологии: к ней прибегают лишь в последнем случае.

А вы сталкивались с шабрением на производстве? Поделитесь своими впечатлениями в блоке объяснений.

Выбор слесарного шабера для шлифовки поверхности сплава

Шабер отлично известен спецам по слесарному делу. С помощью этого инструмента для финальной обработки поверхности деталям из сплава можно придать минимальную степень шероховатости, а их геометрическим характеристикам – высшую степень точности.

Шабрение направляющих задней бабки токарного станка

Что представляет собой шабер?

Инструмент, предназначенный для снятия узкого слоя сплава с поверхности заготовки, употребляется для удаления поверхностной пленки перед пайкой либо сваркой частей нагружаемой конструкции, также перед сборкой деталей четких устройств. Способом скобления острая кромка лезвия шабера слесарного снимает верхний слой материала шириной 0,01 мм.

Шабрение сплава также применяется при шлифовке дерева опосля обработки иными инструментами. В процессе зачистки поверхность проверяется поверочной пластинкой, покрытой слоем краски. Наличие неровностей выявляется способом окрашивания отдельных участков заготовки, удаление которых делается повторным скоблением проблемного места.

Шаберы слесарные различаются:

- Формой, которая бывают плоской, фасонной, многогранной

- Конструкцией, в составе которой содержатся заменяемые пластинки

- Числом шлифовальных граней: однобокий, обоесторонний и трехсторонний.

По выполнению устройство бывает разборной и цельной.

Инструмент для зачистки сплава

Шабер слесарный делается обычной длины, ширина лезвия зависит от типа операции: для предварительный обработки применяется инструмент с шириной лезвия до 3,0 см, чистовую зачистку создают режущей частью шириной 2,0 см. Разработка выбирается зависимо от угла заточки лезвия, которая разработана для всякого вида операции:

- 750-900 — предварительная обработка;

- 900 — чистовая операция;

- 900-1000 — отделочная зачистка.

Угол заточки лезвия инструмента измеряется относительно оси ручки изделия.

Краска для поверхности

Опосля окончания подготовки материала делается выявление остаточных неровностей способом приложения окрашенной контрольной пластинки. Краска для шабрения делается из пигмента, смешанного с хоть каким видом технического масла. В качестве пигмента применяется лазурь, синька, сурик либо смесь сажи, автола и керосина. Шабровочная краска обязана иметь густоту пасты среднего загущения, не разливаться и не создавать комков. Смесь обязана ложиться на плоскость контрольной пластинки узким ровненьким слоем.

Виды слесарных шаберов

Приспособление плоского типа с 3-мя гранями либо фасонным лезвием подступает для работы с прямой плоской поверхностью либо наточенными углами изделия, отлично разрезает алюминий, медь и боббит. Инструмент с трехгранным лезвием употребляется для обработки отверстий цилиндрического типа в заготовке из твердосплавного сплава.

При шабрении поверхности деталей инструмент, используемый принцип шабрения и шлифовки под определенным углом обязан иметь сменные заточенные пластинки, дозволяющие сформировать угол по отношению к ровненькой поверхности. Выполнение операций почаще всего осуществляется всепригодным шабером, в конструкции которого содержится:

- Корпус;

- Ручка;

- Держатель;

- Зажимной винт;

- Сменная пластинка.

Изготовка в домашних критериях

В домашних критериях изобрести шабер можно и своими руками. Основное знать несколько хитростей. Для производства данного устройства нам пригодятся последующие инструменты:

- Прут квадратный размером 15 мм.

- Пластинка Т5К10.

- Наждак.

- Тиски.

- Болгарка.

- Болт с шайбой.

Приготовив эти инструменты, берем в руки болгарку и отпиливаем от прута 30 см. Данная деталь будет служить корпусом для нашего самодельного устройства. Дальше мы его зажимаем в тисках и делаем пропил. Глубина его обязана приравниваться трем сантиметрам. Потом делаем паз для режущей поверхности размером в один сантиметр и просверливаем отверстие под болт, который будет зажимать систему.

Сейчас срезы нужно зачистить наждачной бумагой и установить пластинку в паз. И осталось лишь закрутить болт и устройство для удаления шероховатостей готов.

Сейчас давайте разглядим, как сделать шабер из ратфиля.

По ширине устройство из которого будет изготавливаться устройство должен быть не наименее 10 мм. Длина приравнивается длине ладошки, а ручка обязана комфортно лежать в руке. Сейчас приступаем к изготовлению устройства для снятия шероховатостей на сплаве.

Рабочую кромку превращаем деталь грядущего устройства для работы с сплавом. Если вы собираетесь созодать им предварительную работу при удалении, то нужно создать ровненькую линию, если же начистовую – вытачиваем овальную.

Опосля этого затачиваем до возникновения насечки в 1 сантиметр. Торец делаем плоским, а бока округленными. Сейчас его нужно закрепить в тисках. Затачивается на абразивном бруске. За ранее его нужно заправить алмазной пастой.

Как верно скоблить

Вид шабрения не предугадывает подготовки поверхности обрабатываемого материала. Выполнение работ осуществляется в серьезной последовательности операций:

- Нанести краску на контрольную пластинку;

- Приложить нешлифованную деталь к пластинке и плавненько продвинуть ее вперед и вспять;

- Зрительно оценить окрашенные недостатки;

- Приготовить инструмент;

- Приступить к удалению неровностей способом движения шабера с углом наклона лезвия 35−400.

Работа с железной поверхностью заключается в соскабливании выступов. Принцип шабрения заключается в разработке длинноватых отрезков, образуемых скольжением лезвия с следующим сокращением амплитуды. Направление движения инструмента обязано изменяться равномерно и скрещиваться. В процессе работы рекомендуется инспектировать уровень выравнивания неровностей окрашенной пластинкой либо контрольным квадратом 25×25 мм.

Где и для какой цели делается шабрение?

Шабрение — это весьма распространённая слесарная операция

, она занимает примерно от 20 до 25% от всех ремонтных и сборочных работ по всем видам обрабатываемых поверхностей. Обработанная шабером поверхность, в отличие от абразивно-шлифованной, более износостойка, лучше «воспринимает» и сохраняет смазку, за счёт чередования мест выступа и углубления.

Процесс оценки свойства для обработанных таковым образом поверхностей и деталей сводится к подсчёту количества пятен шабровочной краски на единицу площади. Необходимо подчеркнуть, при одном проходе шабера срезается слой до 0,03 мм — при предварительной обработке и от 0,005 до 0,07 мм — при чистовом шабрении, что даёт возможность получения поверхности с низкой либо высочайшей степенью шероховатости.

Техника проверки поверхности

Контрольный квадрат помогает найти глубину шабровки поверхности детали либо заготовки. Посреди рамки, приложенной к поверхности детали, выделяется контрольный участок и делается подсчет количества окрашенных пятен. Тип неровностей можно найти числом выступов:

- Если количество пятен добивается 6 — шабровка грубая;

- Если насчитывается до 10 пятен — шабровка незапятнанная;

- Когда число пятен не наименее 14 — обработка четкая;

- Когда число окрашенных пятен составляет 22 — зачистка ювелирная.

Операция сглаживания лицевой части деталей, инструмент и используемый метод шабрения зависит от типа поверхности. Для обработки краев употребляется приспособление прямого типа, гнутые детали шабровщик зачищает фасонным лезвием, твердые материалы обрабатываются узеньким лезвием, скобление мягеньких материалов и плоских поверхностей осуществляется широким шабером и лезвием радиусного типа.

Форма лезвия устройства подбирается по типу поверхности, выявить который можно при помощи прокатки детали по окрашенной пластинке. Выявленные выпуклости удаляются приспособлением с длинноватой заточенной кромкой. Применяемые виды шаберов начинают движение от краевой части заготовки. Опосля окончания операции проводится контрольная проверка чистоты обработки, для доводки которой шабровщик употребляет слесарный сборный инструмент и ферритная кромка < 1,5 см.

Главные плюсы

Основным достоинством шабрения является высочайшая износостойкость обработанной поверхности. Отсутствие абразивных частиц благоприятно влияет на целостность структуры сплава. Обработанная поверхность владеет низким коэффициентом трения, что наращивает срок эксплуатации смазочных материалов.

Найти свойство шабрения можно без внедрения дорогостоящих контрольно-измерительных устройств. Индикатором в этом случае будет являться рядовая краска, по количеству пятен которой можно гласить о степени обработки плоскости.

Советы проф шабровщика

Чтоб режущий инструмент прослужил длительно и помогал отменно приготовить материалы, рекомендуется уделить особенное внимание выбору устройства. Все виды шаберов по форме режущей кромки адаптированы для выполнения технологических задач. Хорошим вариантом является выбор снаряжения всепригодного типа, система которого дозволяет стремительно подменять пластинки в согласовании с требованиями техпроцесса.

Различные виды шаберов из-за технических особенностей не могут применяться на поверхностях с большими недостатками и глубокими царапинами. Деталь обязана пройти грубую обработку на фрезерном станке либо другом шлифовальном оборудовании. Все циклы сглаживания поверхности должны заканчиваться проверкой контрольной пластинкой с пигментным красителем.

Индивидуальности предназначения

Шабер представляет собой всепригодный станок, который обширно применяется в разных областях. Слесарное дело, литография, статуя – одни из немногих сфер, где спецы используют технологию шабрения. Этот металлорежущий инструмент помогает достигнуть безупречной поверхности для грамотного сопряжения отдельных деталей объекта.

Шаберы занимают необыкновенную нишу в инструментарии, который нужен в сфере металлообработки. При помощи многогранного станка снимаются тончайшие слои железных изделий, что помогает придать объекту совершенную форму. Таковая операция обширно применима к различным подвижным деталям, которые выступают в составе наиболее больших устройств. При помощи шаберов затачиваются последующие элементы:

- детали высоковольтных устройств;

- части авто продукции (подшипники);

- приспособления для измерения (линейки, циркули и угольники);

- строй материалы (плитка);

- режущие кромки для устройств.

Система инструмента определяется его генеральным предназначением. Шаберы, применяемые в слесарном деле, имеют свою анатомическую структуру, а станки, предназначенные для обработки наиболее покладистых материалов, различаются остальным строением. Форма всепригодного шабера оправдана разнонаправленностью проводимых операций – такие станки понадобятся в любом ремесле.

Слесарный инструмент шабер — узкая работа по сплаву!

Слесарный инструмент шабер употребляется для обработки трущихся поверхностей с малой шероховатостью для получения четкой формы и размера и обеспечения наибольшего прилегания и плотности соединения. Обычно, шабером срезается маленькая стружка на поверхности, которая за ранее была обработана иными режущими инструментами.

1 Инструмент для шабрения – виды и функции

Шабрение является довольно трудозатратным действием, который в отдельных вариантах просит ювелирной точности. На практике слесарные работы по сплаву, при которых применяется шабер, составляют около 25 процентов от общего числа. Конкретно потому на современном шаге происходит активная механизация работ и все почаще используются станки либо электронный инструмент.

Шабер состоит из заменяемых пластинок в рабочей части, железного корпуса, специального винта и ручки. Трехгранный шабер быть может цельным либо составным (снаряженным пластинами из твердосплавной стали). При всем этом инструменты различаются меж собой по форме кромки, которая быть может плоской (выполнена в виде прямой пластинки с прямым либо изогнутым концом), трехгранной либо фасонной (под форму обрабатываемой детали). Режущие грани шабера бывают однобокими либо двухсторонними, их выбирают зависимо от трудности работ и материала рабочей поверхности детали.

Шабер делается из углеродной стали разных марок и прочности (У10, У12, У12а) либо из легированной стали соответственных марок. Его длина может варьироваться в границах 190-550 мм, а ширина зависит от метода шабрения (от 5 до 75 мм). Трехгранный шабер в главном применяется для обработки цилиндрических поверхностей, а шаберы с пластинами из жестких сплавов – для обработки томных металлов. Фасонные шаберы употребляются в большей степени для замкнутых контуров, канавок и остальных недоступных поверхностей.

Есть также дисковые шаберы, у каких режущая часть выполнена в виде закаленного железного диска с закрепленной к корпусу гайкой, что дозволяет сберегать время при заточке, потому что можно употреблять поочередно и умеренно всю поверхность диска. Еще наиболее действенным ручным вариантом является инструмент с шестигранной пластинкой, потому что каждую грань можно подвергать всепригодной заточке для работы с поверхностями разных металлов. Набор пластинок для такового шабера сделан из жесткой стали, а процесс подмены не занимает много времени.

Следует осознавать, что составные шаберы легче по весу и наиболее комфортны в работе за счет того, что в процессе шабрения они пружинят, а это дозволяет повысить точность процесса.

Что касается норм ГОСТа, то для шабрения и шабера они не предусмотрены. Есть определенные виды шаберов, которые принято считать всепригодными, а в других вариантах пластинки для инструмента и его составные части делаются по специальному заказу под определенный вид шабровочных работ и нужды работников на производстве.

2 Как верно воспользоваться шабером?

Перед тем, как избрать набор шаберов по сплаву, составных, электронных либо обыденных, нужно найти степень трудности работ. Сначала следует оглядеть поверхность на предмет необходимости наиболее грубой обработки, к примеру, фрезеровки либо строгания. Если по бокам сплава обнаруживаются острые кромки, их нужно за ранее зачистить ратфилем, опосля что можно измерить уровень зазора, это можно создать при помощи линейки, бруска. Поверхность готова к шабрению, в случае если зазор не превосходит 0,05 мм.

Перед началом работ поверхность накладывается на проверочную слесарную плиту, на которую наносится узкий слой шабровочной краски. Краска быть может сделана из различных материалов, но почаще употребляется сочетание машинного масла с сажей либо синькой. Дальше поверхность передвигается по плите равномерными, поступательными движениями, опосля что по пятнам краски, которые остались на поверхности, и определяются места шабрения.

Процесс шабрения продолжается в несколько циклов, опосля всякого из которых проверку при помощи окрашенной пластинки нужно проводить опять до получения хотимого результата. Сам процесс быть может грубым, четким, узким либо чистовым (зависит от приема шабрения, инструмента и конечной цели работ). Сам трехгранный инструмент при всем этом должен быть очень верно заточен, а длину режущей кромки следует выбирать, исходя из твердости сплава. Чем он тверже, тем уже обязано быть лезвие.

Для действенной работы сиим инвентарем принципиально соблюдать геометрию резки. Обычная величина заострения угла равна 90 градусов, но в неких вариантах рекомендуется уменьшать либо наращивать угол методом заточки, в особенности если идет речь о жестких сплавах. К примеру, угол заострения для обработки чугуна должен быть в границах 90-100 градусов, стали — 75-90, а для легких металлов не выше 45 градусов.

Трехгранный шабер затачивается на автоматических и автоматических станках при помощи наждачного круга различной зернистости (от 30 до 60) и твердостью СМ1-3, а пластинки из жесткой стали точатся на особых шлифовальных кругах с применением остывания. Опосля заточки нужно также проводить правку лезвий при помощи абразивных кругов, чтоб убрать все выпуклости и заусенцы, которые понижают свойство шабрения.

3 Электронный вариант – универсальность и удобство

Для убыстрения процесса шабрения поверхностей можно воспользоваться механизированным оборудованием. Электронный шабер состоит из электромотора определенной мощности, редуктора, вала, шатуна и специальной насадки, которая просто затачивается и изменяется. Высококачественный электронный инструмент способен в пару раз убыстрить процесс обработки, но стоимость механизированной машинки довольно высока, потому почти все слесари предпочитают работать «по старинке», тем наиболее что в качестве плоского шабера можно употреблять вышедший из строя ратфиль.

Но электронный шабер можно использовать не только лишь для обработки железных поверхностей, при правильном подходе из него можно создать всепригодный инструмент для ремонта, который подходящ для шлифовки либо снятия ненадобного слоя краски, штукатурки с потолка либо стенок. Почти все модели имеют набор пластин-насадок, которые можно употреблять при работе с пластиком, древесной породой, бетоном и иными поверхностями. В отличие от другого электронного оборудования, шаберы владеют маленький массой и комфортными креплениями для насадок различного поперечника и формы.