Как сделать ручной сварочный экструдер своими руками

Ручной сварочный экструдер своими руками больше не является фантазией. С развитием технологий, возникла настоящая возможность сделать этот агрегат без помощи других.

Разберемся для начала, что же все-таки это такое и для чего же нужно. Конкретно при помощи этого агрегата получают полимерные изделия без ограничений по длине. Это имеет свои сферы использования и внедрения. Ручной экструдер своими руками — простота и удобство сборки и следующей эксплуатации.

Процесс выделки

Высшая часть, так же называемая «головкой экструдера», перемещает плавкий полимер в последующую камеру, по другому называемую «формовкой», с подабающим для избранного изделия профилем. Описанный метод один из более всераспространенных способов. Сопоставить с ним можно лишь метод производства пластмасс «литьевой».

Какие полимеры в особенности ярко ведут взаимодействие с экструзией:

- реактопласт;

- эластомер;

- термопласт.

Что ж, конкретный процесс достаточно прозрачен, стоит разглядеть ближе фактически экструдер.

Система и действие

Самой идее уже больше шестидесяти лет, не умопомрачительно, что за прошедшее время она перетерпела некие конфигурации и стала практически безупречной. Со временем возникло огромное количество машин владеющих различным методом действия и практически схожими в области получаемых изделий.

Что нагревает базу грядущего изделия? Тут все достаточно просто, энергия от механических действий становится теплом, что равно помогает нагреву пластика. Так же может быть наружное термическое действие. Тут по большей части идет зависимость от изначальной конструкции экструдера.

Изменчивые элементы обработки пластика с помощью экструзии:

- состав;

- природа;

- влажность;

- интенсивность;

- длительность;

- давление и температура.

Работа экструдера

Экструдер довольно обычной агрегат, и все технические варианты можно поделить на три группы. Группы делятся по рабочим моментам:

- формовка прохладная;

- экструзия жгучая;

- термическая обработка.

Более нужный элемент в данное время это жгучая формовка. Этот процесс сопровождается высочайшим давлением и скоростью. Для реализации нужен экструдер называемый шнековым. У таковых агрегатов главным элементом служит шнек особенного вида. Тут процесс формовки размещен на выходе. Сырье загружается в специализированную камеру, буквально так же как и избранные дополнительные составляющие. Эти агрегаты имеют заводскую возможность оснастки шнеков особенными элементами. От этого зависит смешивание состава и его перемещение.

Как устроен экструдер

Экструдер, его рабочую часть, можно условно поделить на трое:

- сырьевой приемник;

- пластификатор;

- пресс.

Процесс использования экструдером

Зерновой агрегат производит свою работу за счет камер закрытого типа и зернышек в их располагающихся. Внутреннее давление увеличивается благодаря выпариванию воды. Чтоб выполнить повышение размера консистенции пара и воздуха осуществляется резкая разгерметизация. А разгерметизация в свою очередь увеличивает размер зернышек.

Создание

Ручной экструдер для полипропилена своими руками — это один из обычных методов приобретения подобного агрегата. Необходимо подчеркнуть, что процесс сборки не так сложен, как может показаться, и полностью по силам хоть какому.

Создание экструдеров достаточно увлекательный процесс, впрямую зависящий от конфигурации и предназначения агрегата. Производственные различия:

- количество рабочих камер;

- наличие доп систем;

- конструктивное выполнение частей.

Единственное что постоянно – цилиндрическая форма. На нынешний денек она полагается более технологичной, а поэтому остается собой.

Технологические различия

Процесс сотворения и работы экструдера довольно осознать. Но осталось несколько принципиальным моментов, которые следует осветить. А именно, освещения просит процесс сухой экструзии. Почему конкретно так? Сухая экструзия завязана на тепле, выделяемом агрегатом без помощи других, за счет конкретного процесса работы. При всем этом остается возможность привнесения в работу пара, для этого имеет особенная камера. Для чего же нужен пар? Конкретно благодаря ему увеличивается износостойкость агрегата.

Особенное отличие этого метода – скорость. Процесс продолжаться всего только полминуты. За этот период времени агрегат успевает:

- измельчить;

- обезводить;

- смешать;

- продезинфицировать;

- стабилизировать и прирастить размер.

Ручной сварочный экструдер своими руками просит приобретения нескольких частей из которых и делается сборка. Список нужных для сборки частей:

- шнек подабающей конфигурации;

- электронный движок;

- корпус устройства;

- емкость для подачи и выходная емкость;

- вакуумная камера.

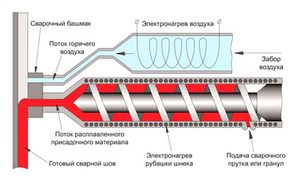

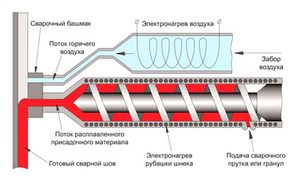

Другой агрегат

Ручной экструдер для целофана так же относится к общей когорте экструдеров, хоть и имеет несколько другое предназначение. Для чего же применяется таковой агрегат? Для соединения разных полимерных изделий. В особенности неплох в данной для нас области сварочный экструдер, применимый к разным материалам. Этот агрегат значительно упрощает работу с маленькими и весьма маленькими пластмассовыми изделиями.

Экструдер для производства изделий из пластика и пластмассы

Развитие технического прогресса привело к возникновению разных технологий, которые разрешают создавать изделия, отличающиеся усовершенствованными эксплуатационными чертами. Одной из нужных в реальный момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают различные детали, также создают различную профильную продукцию.

Сама разработка состоит в изготовлении сплава из полимерных материалов с следующим его продавливанием через особые насадки, которые присваивают ему определенную форму. Главным элементом полосы по производству изделий из пластика является экструдер.

Принцип деяния и система

Следует сказать, что экструзия является далековато не новейшей технологией. Ее история насчитывает наиболее 6 десятилетий. За этот период времени было сотворено огромное количество конструкций машин, при помощи которых обеспечивается ее реализация. Принцип деяния этого устройства базируется на сущности самого технологического процесса.

Технологический процесс экструзии является сложным физико-химическим действием, на который оказывают действие механические усилия в критериях высочайшей температуры и воды. Нагрев товаров переработки получается благодаря тому, что возникающая при борьбе с внутренним трением, также при пластических деформациях механическая энергия преобразуется в тепло.

В процессе экструзионной обработки существует несколько сменных характеристик. К числу более принципиальных следует отнести:

- состав сырья;

- влажность;

- его природа.

При протекании экструзионного технологического процесса может происходить изменение:

- температуры материала;

- давления;

- интенсивности и продолжительности действия на начальное сырье.

Механизм работы экструдера

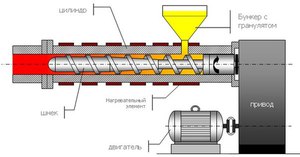

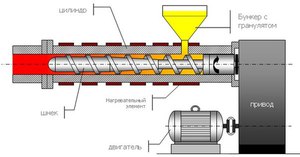

{Само по себе} такое оборудование представляет электромеханическое устройство, главным назначением которого является воплощение процесса формовки профильных деталей из пластика либо его полуфабрикатов. В собственном составе общее устройство экструдера для пластика содержит последующие составляющие:

- корпус системы нагрева полимерных материалов. В качестве основного источника термический энергии при осуществлении этого технологического процесса могут выступать обыденные резистивные либо индукционные системы. При использовании крайних появление больших температур происходит за счёт наведения на корпус высокочастотных индукционных токов Фуко;

- узел перегрузки. Через этот элемент в полость корпуса разными методами поступает начальное сырье;

- рабочий орган. Он делает в оборудовании нужное давление, с помощью которого обеспечивается перемещение сырья конкретно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера используются различные физические принципы, так как это устройство может иметь различные варианты выполнения — шнековый, дисковый, поршневый. В реальный момент почаще остальных используются шнековые экструдеры;

- экструзионная головка. По-другому спецы именуют ее фильерой. Конкретно она обеспечивает форму изделий, которая выходит по окончании технологического процесса;

- механический привод. В этом оборудовании он представлен движком и редукторной системой. Благодаря ему обеспечивается создание и передача нужного усилия на рабочий орган;

- система контроля и управления. Благодаря ей обеспечивается поддержание нужного технологического режима.

В качестве начального материала обычно выступают гранулки и порошок. Они загружаются в оборудование, а дальше под действием рабочего органа происходит их перемещение в рабочую зону корпуса. Там под действием давления, силы трения и температуры подаваемое снаружи начальное сырье греется, а в процессе его плавления возникает состояние, которое требуется по условиям технологического процесса.

Во время движения начального сырья в полости корпуса происходит его тщательное перемешивание до состояния однородной гомогенизированной массы.

В критериях высочайшего давления происходит продавливание расплава с помощью формующих головок и сетчатых фильтров. В итоге обеспечивается окончательная гомогенизация и придание материалу данного профиля.

Опосля этого материал естественным образом охлаждается либо же применяется принудительный метод с следующей полимеризацией. В итоге получаются изделия, имеющие нужную конфигурацию и владеющие данными механическими и физическими качествами.

Виды экструдеров

Современные модели экструзионных установок могут различаться меж собой как конструкцией рабочего органа, так и предназначением.

Одношнековый

Посреди всех разновидностей экструзионного оборудования более всераспространенным является шнековое. Такие машинки удовлетворяют всем требованиям экструзионного процесса. В этих агрегатах в качестве основного рабочего органа применяется шнек. Спецы именуют его винтом Архимеда. Почти все отлично знают этот рабочий элемент по домашним мясорубкам.

При использовании экструдера для производства изделий из пластмассы лопасть шнека захватывает сырье в зоне загрузки, а дальше происходит его последовательное перемещение по всей длине цилиндра корпуса, начиная от зоны нагрева через участок гомогенизации и формовки. Зависимо от особенностей технологической карты, которую имеет оборудование, также вида применяемого для производства изделий начального сырья шнеки могут предугадывать несколько вариантов выполнения — конические, цилиндрические и обычные быстроходные.

Также могут употребляться шнеки, которые сужаются к выходу. Для этого оборудования в качестве головного параметра спецы разглядывают соотношение рабочего поперечника шнека и его длины. Также различаются шнеки по шагу витков и их глубине.

Основной недочет одношнекового экструдера состоит в том, что не постоянно имеется возможность для их внедрения. К примеру, если в качестве начального сырья выступают порошковые полуфабрикаты, то наличие 1-го винта в составе оборудования не дозволяет совладать с перемешиванием массы в процессе ее расплавления и следующей гомогенизации. В таковых вариантах выбор делают в пользу двухшнековых экструдеров.

Двухшнековый

Изюминка этого оборудования заключается в том, что в нём винты сцеплены меж собой. Потому при использовании таковых экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми либо коническими.

Внедрение схожих машин приводит к тому, что в процессе разогрева начального сырья его смешивание и гомогенизация осуществляется наиболее кропотливо. В итоге на головку для формования изделий поступает однородная и дегазированная масса.

Нужно отметить последующий момент: в отдельных технологических действиях могут употребляться экструдеры, имеющие большее количество шнеков — до 4. Кроме этого часто применяется планетарный автомат, когда число шнеков, крутящихся вокруг центрального винта, доходит до 20.

Необходимость в применении такового оборудования возникает при использовании в качестве начального сырья отдельных видов пластиков, которые в критериях действия больших температур имеют склонность к разрушению. Говоря иными словами, могут лишаться собственных главных физических свойств. Таковым образом, внедрение схожих экструдеров обеспечивает нагрев сырья за счет силы трения и высочайшего давления.

Создание ПВХ-профилей

В реальный момент нужным видом изделий являются пластмассовые и композитные профили. Почти всегда производители изготавливают их, используя способ экструзии. Для производства таковой продукции зависимо от используемого материала, также трудности и формы изделия задействуются одно- либо двухшнековые аппараты, которые имеют надлежащие формовочные головки.

Ассортимент выпускаемых с внедрением экструдеров изделий достаточно широкий, начиная от тонких нитей и полос и заканчивая листами больших панелей, которые имеют профиль сложной геометрии. Пластмассовые окна и двери, выпускаемые сейчас почти всеми компаниями, собираются с внедрением конкретно ПВХ-профилей, которые сделаны на экструзионном оборудовании.

При производстве ПВХ-профилей почти все производители добавляют в полимерный состав особые составляющие, что дает возможность производства сложных композитов. К примеру, сейчас почти все производители выпускают дерево-пластиковые изделия, которые достаточно нередко употребляются для производства различных строй конструкций.

Изготовка труб

В таковой сфере, как создание трубных изделий принципиальным условием является отсутствие пузырьков газа в гомогенизированной консистенции. По данной для нас причине экструдеры, которые задействуются при производстве таковой продукции, производители оснащают системами дегазации. Почти всегда используются шнековые установки. Кроме остального употребляют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от на сто процентов расплавленного. Из-за этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных свойствах.

Экструдеры для целофана

Все плёнки, сделанные из полимерных материалов, выполняются компаниями только с внедрением метода экструзии. Для производства схожей продукции применяется выдувной экструдер. У оборудования, применяемого для производства стрейч-пленки, формовочный узел может иметь вид узенькой щели. При применении такового оборудования на выходе выходит однослойная пленка, которая имеет нужные характеристики толщины и ширины.

В отдельных моделях могут употребляться круглые щелевые фильеры огромного поперечника. При использовании мини-экструдеров можно получить пленку с шириной рукава до 300 мм и с параметром толщины 600 мкм. Такие устройства владеют малогабаритными размерами, что обеспечивает возможность их установки даже в маленьком по площади помещении.

Экструзионные полосы

В критериях промышленных компаний экструзионное оборудование следует разглядывать в качестве головного компонента полосы по осуществлению этого процесса. Кроме основного оборудования — экструдера она включает и целый набор остальных устройств и устройств:

- намоточные и отрезочные механизмы. Они употребляются для приведения изделий в нужный для складского хранения и транспортировки вид;

- маркирующие и ламинирующие системы различного принципа деяния;

- механизмы протяжки готовых профилей;

- система остывания. Её установка производится на выходе экструдера, чтоб повысить скорость процесса полимеризации готовых изделий. Эти системы могут быть различного типа — воздушные либо в виде охлаждающей ванны;

- система подготовки и загрузки сырья. В отдельных вариантах полуфабрикат нужно за ранее подвергнуть процедуре просушивания и следующей калибровке перед тем, как подавать его в загрузочный бункер.

В составе оборудования могут употребляться и остальные механизмы, также применяться технологические устройства для автоматизации непрерывного процесса производства.

Подводя итоги

Экструзионная разработка является достаточно пользующейся популярностью в истинное время. Ее употребляют при производстве разных изделий. В главном она применяется для производства продукции из пластика. Знакомые любому в нашей стране пластмассовые окна и двери изготавливают с внедрением этого процесса. Для производства продукции употребляется таковой устройство, как экструдер. Это оборудование различается легким устройством, потому сделать экструдер для пластика своими руками — полностью осуществимая задачка.

Изюминка этого процесса заключается в подготовительном обогреве сырья, которое позже подвергается процедуре плавления в критериях определенного температурного режима и давления. Дальше полимерная масса продавливается через формовочные насадки, что и дозволяет получить изделия с подходящими физическими и высококачественными чертами.

Как сделать экструдер для 3d принтера своими руками

Возникновение первых 3D принтеров поспособствовало ускоренному развитию сектора IT. Неповторимость оборудования, способного воспроизводить конструкции в трехмерном формате, стала предпосылкой его высочайшей цены.

Потому возникновение самодельных устройств, владеющих схожими функциями, не сделалось нежданностью. Их употребляют в бытовых критериях, а при работе с ними требуется расходный материал. Почаще к нему относят нитевидный пластик, например, ABS либо PLA. Человек, который желает своими руками собрать 3D принтер либо его отдельную часть (экструдер), должен владеть необходимыми познаниями и опытом. Он должен знать о калибровке экструдера, охлаждении Cool-end и Hot-end.

О чём речь пойдет:

Механические составляющие

Детали для сборки реально приобрести в комплекте, но те, кто не отыскивают легких путей, нередко решаются на самостоятельное изготовка. Им пригодятся:

- крепежные детали для формирования каркаса;

- рабочая площадка;

- устройство для нагрева и регулировки температурного режима;

- направляющие из сплава;

- шестерни для электроприводов;

- экструдер.

Главной трудностью при изготовлении 3D принтера считается верная конфигурация крайних 3-х частей. Огромное значение имеет привод, который устанавливают для передвижения платформы на одной оси. 2-ая становится залогом перемещения печатающей головки.

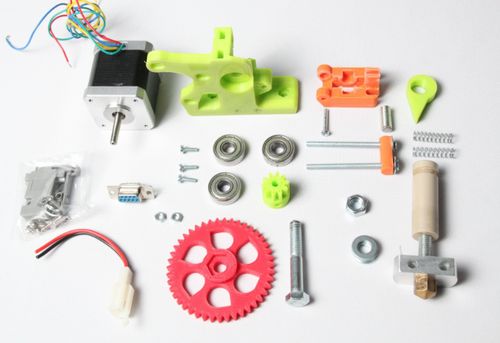

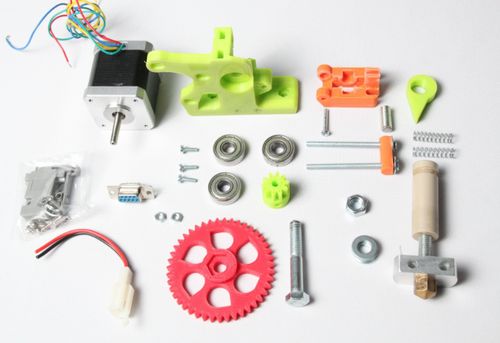

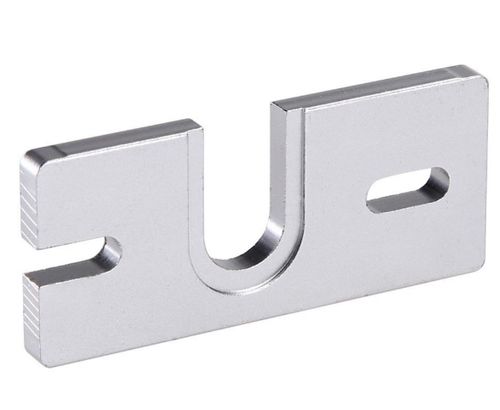

Детали для сборки 3d-экструдера

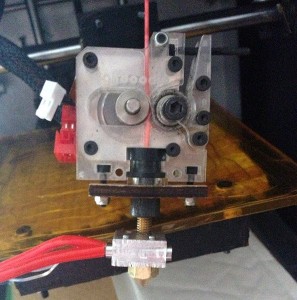

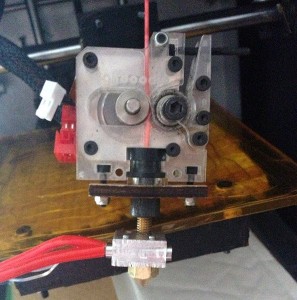

Самостоятельная сборка механической части осуществляется благодаря использованию листов из фанеры, шурупов пригодного размера и зажимов, обеспечивающих фиксацию. На фото обычный набор для производства 3D принтера с 2-мя печатающими головками.

Электротехнические составляющие

Индивидуальностью конструкции является экструдер нити для 3d принтера. Благодаря ему происходит выход расходного материала и конкретно создание рисунка. Почаще его не рискуют созодать без помощи других, а получают в специализированных магазинах. Сборку начинают с подготовки нужных деталей.

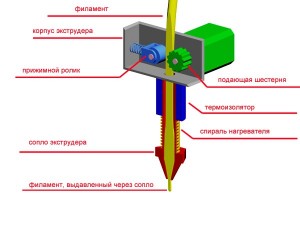

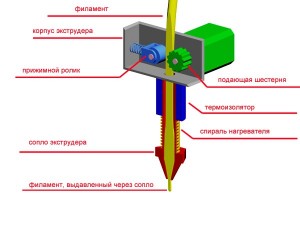

Блок Cool-end

К его функциям относится подача филамента (нити из пластика). Он состоит из электронного мотора, прутка и шестерней. Нити намотаны на предусмотренную для этого катушку.

Hot-end

Он представляет собой дуэт сопла и элемента для нагрева. Филамент проходит через крайний и изменяет агрегатное состояние, превращаясь в вязкую массу, которая опосля выдавливается при помощи сопла. Оканчивающим шагом становится послойное нанесение данного состава.

Детали данной для нас части 3d принтера с 2-мя экструдерами выполняются из сплавов латуни либо алюминия. Благодаря этому тепло проводится довольно стремительно. Блок состоит из проволочной спирали, термопара (он регулирует температуру) и 2-ух резисторов. Остывание элеватора осуществляется из-за термоизолирующей вставки. Она размещается меж Cool-end и Hot-end. Данная деталь изображена на фото.

Сборка экструдера

Создание экструдера для 3D принтера своими руками происходит последующим образом.

Подбирается движок

Почаще данную деталь подменяют рабочим мотором от принтера либо сканера, приобрести его можно на радиорынке.

17 Шаговый Движок 1.75 мм 1.7

Если движок для экструдера оказался очень слабеньким, добавочно будет нужно редуктор. Пригодной подменой покупной детали станет та, что ранее была частью шуруповерта. Также редуктор пригодиться экструдеру прутка для 3d принтера. Присоединение мотора происходит за счет корпуса, прижимающего ролика и хот-энда, располагать их необходимо как на фото.

Регулировка прижимающего ролика

Неотклонимым условием является обмысленное взаимодействие этого элемента и пружины. Крайняя устанавливается из-за вероятных недостатков в расчете характеристик прутка 3D принтера.

Очень мощное сцепление нитей с механизмом подачи провоцирует отделение частиц расходного материала.

Создание хот-энда

Его еще проще приобрести, большая часть мастеров так и поступают. Для самостоятельного производства будет нужно чертежи, которые можно скачать из веба. Для радиатора пригодиться дюралевый сплав.

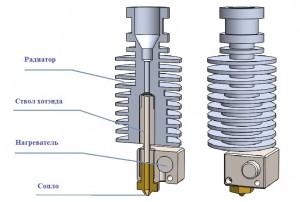

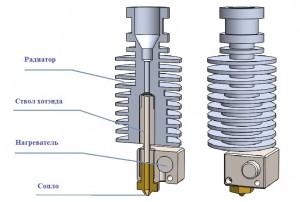

Радиатор экструдера (хотэнда) 3D принтера

Этот элемент отводит теплый воздух от ствола устройства, который представляет собой полую трубку. В ее функциях соединение элемента нагрева и радиатора. Это предупреждает перегрев принтера.

Удачным вариантом считается светодиодный радиатор, при всем этом остывание устройства будет происходить при помощи вентилятора. Ствол хот-энда 3D принтера представляет собой железную полую трубку. При разработке экструдера нужно учесть время плавления нитей. Если они плавятся ранее, чем положено, то произойдет засорение сопла.

Сборка элемента нагрева

Сначала пригодиться дюралевая пластинка. В ней делают ходы для крепления терморезистора, хот-энда и резистора.

В принтере, работающем в формате 3D, быть может больше 1-го экструдера, к примеру, как на фото. Этот факт следует учесть при разработке чертежа устройства. Функциональность такового оборудования на порядок выше, чем у обычного, к примеру, печать в 2-ух цветах и изготовка конструкций из растворимых полимерных материалов.

К оканчивающему шагу сотворения 3D принтера своими руками относят калибровку экструдера, подключение электроники, регулировку процесса печати, внедрение пригодного ПО (то есть программное обеспечение — комплект программ для компьютеров и вычислительных устройств).

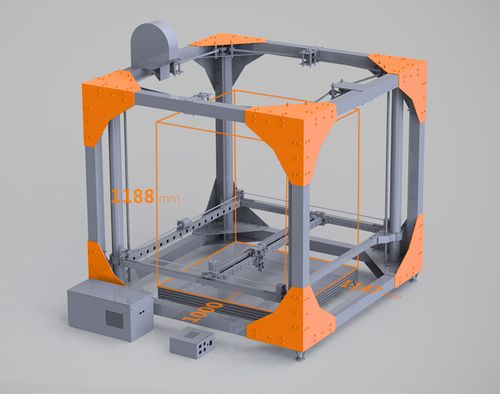

Обзор принтера Bigrep One

Данная модель характеризуется наличием 2-ух экструдеров, наличием обогрева рабочей платформы и впечатляющими габаритами. Bigrep One (изображен на фото) предназначен для экспертов, специализирующихся на производстве высококачественных изделий в 3D формате.

Еще одним плюсом 3d принтера Bigrep One 2 с 2-мя экструдерами считается его стоимость. На фоне цен на подобные устройства она наиболее применима, потому пользуется огромным спросом.

Принтер Bigrep One

Отмечают последующие достоинства принтера Bigrep One:

- Рабочий размер 1,3 м3.

- Низкая себестоимость 3D моделей.

- Отсутствие необходимости в оснастке готовых изделий.

- Повсеместность внедрения.

- Экономичность и производительность.

- Наличие камеры 3D печати.

- Широкий ряд вероятных филаментов (нити ABS и PLA, нейлон, гибкие эластомеры).

Bigrep One представляет собой новое поколение принтеров, употребление которых расширяет сферу использования 3D технологий.

Вывод

Экструдер – это весомый узел 3D принтера. Он влияет на свойство готовых предметов, саму функцию печати. Проблемы в нем манят за собой утрату дорогостоящих нитей из пластика. Недостатки в расчете поперечника прутков, отсутствие калибровки, неверное размещение осей корпуса приводят к отрицательным результатам производства. Пример на фото.

Потому, перед тем как начинать сборку принтера, проведите обзор вероятных конструкций этого устройства, обусловьте четкие характеристики прутка и количество экструдеров (один, два либо наиболее).

Как сделать экструдер для 3D принтера самому

Детали для сборки экструдера

О сборке принтера Mosaic из набора деталей от компании MakerGear поведано в статье Собираем 3D принтер своими руками. Наверняка, вы направили внимание, что там тщательно рассмотрено устройство 3D принтера, но не речь идет о печатающей головке. Это тема нынешнего разговора.

Мы разглядим виды экструдеров и методы производства отдельных деталей этого сложного механизма, чтоб осознать как сделать экструдер своими руками (видео о сверлении сопла в конце статьи).

Механизм работы и разновидности

Печатающая головка 3-d принтера протягивает пруток пластика, разогревает его и выталкивает жаркую массу через сопла.

Wade extruder

Устройство экструдера

На картинке представлена облегченная схема экструдера типа Wade. Устройство состоит из 2-ух частей. Вверху размещен cold-end (прохладный конец) – механизм, подающий пластик, понизу – hot-end (жаркий конец), где материал разогревается и выдавливается через сопло.

Экструдер Боудэна

Существует и иная система устройства, где прохладная и жгучая части разведены, а пластик поступает в hot-end по тефлоновой трубке. Таковая модель, где cold end агрессивно закреплен на раме принтера, получила заглавие Bowden extruder.

К ее бесспорным плюсам стоит отнести последующее:

- материал не плавится ранее времени и не забивает механизм;

- печатающая головка существенно легче, что дозволяет прирастить скорость печати.

Но и недочеты имеются. Нить пластика на таком большенном расстоянии может перекручиваться и даже запутываться. Решением данной для нас препядствия может стать повышение мощности мотора колдэнда.

Cold end

Пруток филамента проталкивается вниз шестерней, приводящейся в движение электродвигателем с редуктором. Подающее колесо агрессивно крепится на валу мотора, в то время как прижимающей ролик не закреплен стационарно, а находится в плавающем положении и, благодаря пружине, может передвигаться. Таковая система дозволяет нити пластика не застревать, если поперечник прутка на отдельных участках отклоняется от данного размера.

Hot-end

Пластик поступает в нижнюю часть экструдера по железной трубке. Конкретно тут материал разогревается и в водянистом виде вытекает через сопло. Нагревателем служит спираль из нихромовой проволоки, либо пластинка и один-два резистора, температура контролируется датчиком. Высшая часть механизма обязана предупредить преждевременное нагревание филамента и не пропустить тепло ввысь. В качестве изоляции употребляется теплостойкий пластик либо радиатор.

Подающий механизм

шагового мотора

До этого всего, необходимо подобрать шаговый движок. Идеальнее всего приобрести аналог Nema17, но полностью подходят и моторы от старенькых принтеров либо сканеров, которые на радиорынках продаются совершенно недорого. Для нашей цели нужен биполярный движок, имеющий 4 вывода. Фактически, можно применять и униполярный, его схема показана на рисунке. В этом случае желтоватый и белоснежный провода просто останутся неиспользованными, их можно будет отрезать.

Как правило, моторчики от принтеров слабенькие, но вот EM-257 (Epson), как на рисунке ниже, с моментом на валу 3,2 кг/см, полностью подойдет, если вы собираетесь применять филамент Ø 1,75 мм.

Для прутка Ø 3 мм, либо при наиболее слабеньком движке, пригодится к тому же редуктор. Его тоже можно подобрать из разобранных старенькых инструментов, к примеру, планетарный редуктор от шуруповерта.

Переделка пригодится, чтоб насадить шестерню мотора шуруповерта на шаговик, скооперировать ось вращения моторчика с редуктором. И крышку для подшипника выходного вала тоже необходимо сделать. На выходной оси устанавливается шестерня, которая и будет подавать пруток пластика в зону нагрева.

Корпус экструдера служит для крепления мотора, прижимающего ролика и хотэнда. Один из вариантов показан на рисунке, где через прозрачную стену отлично виден красноватый пруток филамента.

Сделать корпус можно из различных материалов, придумав свою систему, либо, взяв за эталон готовый набор, заказать печать на 3-d принтере.

Основное, чтоб прижимающей ролик регулировался пружиной, потому что толщина прутка не постоянно безупречна. Сцепление материала с подающим механизмом обязано быть не очень мощным, во избежание откалывания кусочков пластика, но достаточным для проталкивания филамента в hot-end.

Необходимо отметить, что при печати нейлоном лучше применять подающую шестерню с наточенными зубцами, по другому она просто не сумеет зацепить пруток и будет проскальзывать.

Цельнометаллический хотэнд

Обширно всераспространены и пользуются популярностью хотэнды компании E3D. Можно приобрести его на ebay.com за 92 $ (без доставки) либо скачать чертежи, находящиеся в вольном доступе на официальном веб-сайте компании ( http://e3d-online.com/ ), по которым и сделать, благопристойно сэкономив.

Устройство hot end

Радиатор делается из алюминия и служит для отвода тепла от ствола хотэнда и предотвращения раннего нагревания материала для печати. Полностью подойдет светодиодный радиатор, для усиления охлаждающего эффекта можно навести на него к тому же вентилятор маленького размера.

Ствол хотенда – полая железная трубка, соединяющая радиатор и нагревательный элемент. Делается из нержавеющей стали из-за ее низкой теплопроводимости.

Ах так смотрится деталь в разрезе и ее чертеж с размерами под пруток Ø 1,75 мм.

Узкая часть трубки служит термобарьером и предутверждает распространение тепла в высшую часть экструдера. Принципиально, чтоб филамент не начал расплавляться ранее времени, ведь в этом случае прутку придется толкать очень много вязкой массы. В итоге возрастает сила трения, и забиваются трубка и сопло.

С неувязкой сталкиваются не только лишь создатели самодельных конструкций. Такое часто случается в цельнометаллических хотэндах, даже если экструдер сделан на производстве.

Доп термобарьер

Если вы сами просверлили деталь, необходимо отполировать отверстие ствола. Для предварительный шлифовки подойдет маленькая наждачка «нулевка», закрепленная скотчем на сверле наименьшего поперечника.

Неотклонима чистовая полировка до зеркального блеска (нитью и пастой ГОИ № 1), потом полезно прожарить отверстие подсолнечным маслом для уменьшения силы трения. Чтоб предупредить очень преждевременное разогревание пластика, можно покрыть нижнюю часть трубки, находящейся в радиаторе, узким слоем термопасты.

Еще одна вероятная неувязка: расплавленный пластик под давлением поступающего прутка может проникнуть ввысь и остыть в зоне остывания, что приведет к забиванию ствола и прекращению печати. Биться с сиим можно при помощи тефлоновой изоляционной трубки, которая вставляется в ствол хотэнда до зоны начала разогрева филамента.

Нагреватель

Пластинка нагревателя

В качестве нагревательного элемента употребляется дюралевая пластинка. Если для вас не удалось отыскать пригодного по размеру толстого бруска, полностью подойдет дюралевая полоса шириной 4 мм, которую можно приобрести в магазинах стройматериалов. В этом случае нагревательный элемент будет состоять из 2-ух частей. Нужно просверлить центральное отверстие для ствола хотэнда, и скрутив болтом, зажать всю систему в тисках. Потом насверлить необходимое количество отверстий для составляющих частей нагревателя:

- болта крепления,

- 2-ух резисторов,

- терморезистора.

Для нагревания пластинки можно применять глиняний 12v нагреватель либо резистор на 5 Ом. Но для нашего блока лучше подходят два резистора на 10 Ом, потому что они еще меньше по размеру, а соединение параллельно как раз и даст необходимое сопротивление в 5–6 Ом.

Нагревательный элемент в сборе

Надзирать температуру будет NTS-термистор 100 кОм марки B57560G104F, с наибольшей рабочей температурой 300 °C. Терморезисторы с наименьшим сопротивлением применять недозволено, они, обычно, владеют большенный погрешностью при больших температурах.

Нужно обеспечить плотное соединение резисторов с пластинкой, потому что воздушная прослойка тормозит нагревание. Тут принципиально верно избрать герметик. Идеальнее всего применять керамико-полимерные пасты (КПДТ), рабочая температура которых не наименее 250 °C. Для доборной термоизоляции хорошо весь hot-end замотать стеклотканью.

Сопло

Приспособление для сверления сопла

Глухая гайка с округленным концом совершенно подойдет для производства сопла. Лучше взять деталь из меди либо латуни, потому что эти сплавы относительно просто обрабатываются. Необходимо закрепить в тисках болт, накрутить на него гайку и просверлить в центре закругления отверстие подходящего поперечника.

Сделать это можно так: на сверло, зажатое в обыденную дрель, закрепить цанговый патрон со сверлышком подходящего поперечника. Выходит увлекательная система.

Более удачным считается отверстие 0,4 мм, потому что при наименьшем поперечнике замедляется скорость, а при большем – мучается свойство печати.

Вот очередной метод просверлить сопло (видео на британском).

Как видите, сделать экструдер для 3-d принтера своими руками довольно трудно. Но если вы понимаете, что сделать какую-то деталь без помощи других не получится из-за отсутствия нужных материалов либо инструментов, необязательно получать готовый набор на сто процентов, можно приобрести раздельно всякую часть экструдера и продолжить работу.