Виды и описание гидроабразивной резки сплава

Практически ни одно предприятие машиностроения и металлопроката не обходится без оборудования для резки листового сплава. Часто к качеству реза предъявлены завышенные требования, это не дозволяет использовать обычное оборудование: плазменную резку и гильотины. Резка сплава водой употребляется еще с 70-х годов прошедшего столетия. В первый раз раскрой материала гидроабразивным методом официально начала использовать авиастроительная компания в Америке. Через время компания заявила о том, что этот метод является хорошим для порезки сплава и других прочных материалов. С того времени резка водой получила обширное распространение.

Сфера использования

Главным различием, которое имеет гидрорезка сплава от остальных способов обработки будет то, что не оказывается механическое действие на поверхность материала. Отсутствие нагревания и трения инструментов влияет на вероятные сферы использования и свойство реза.

Оборудование употребляют для резки таковых материалов, как:

- керамика, стекло;

- гранит, гранит, мрамор;

- резина, паронитовые, эбонитовые и текстолитовые плиты, пластик;

- железобетон;

- сплавы, в том числе: сталь, титан.

Механизм работы

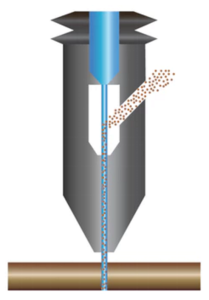

Внедрение станков водно-абразивной порезки не ограничивается только способностями раскроя металлопроката, но все-же основная часть оборудования продолжает употребляться лишь в данной сфере. В базе работы гидрорезки находится разработка подачи воды под давлением с неким содержанием абразивного вещества на поверхность материала. Что во время порезки происходит:

- Жидкость из специального резервуара подается в смеситель под давлением.

- В смеситель сразу направляется абразивный состав, состоящий, обычно, из маленьких частиц песка.

- Вода, опосля смешивания с абразивом, подается на сопло для порезки сплава гидроабразивной струей.

- Узкая струя направляется на поверхность материала и разрезает его.

Этот механизм работы дает возможность существенно повысить скорость и свойство обработки сплава.

Оборудование для гидрорезки

Еще в древнейшие времена люди увидели неповторимое свойство воды под давлением поменять форму материалов, на которые она действует. Поверхность камешков становилась гладкой, а неизменное падение с высоты воды оставляло выемки в жестких горных породах.

Таковой же принцип применяется в промышленных целях. Для чего же просто необходимо прирастить в пару раз давление воды, также надзирать направленность струи. Делается это так:

- Насос высочайшего давления аккумулирует воду, и подает жидкость на поверхность материала. От производительности насоса зависит плотность, и толщина разрезаемой стали. К насосу вода подается шлангами, которые соединены с системой магистрального водоснабжения.

- Регулятор мощности. Толщина разрезаемого материала, скорость реза ГАР обеспечивается составом направляемой консистенции и точными регулировками. Для вязких и крепких материалов используют трехфазный наполнитель, для металлов с наиболее покладистой структурой хватает двухфазной воды (вода и абразив). Регулируется также не только лишь состав воды, да и давление воды. Чтоб достигнуть малых характеристик, нужен выход струи со скоростью 1200 м/сек, с давлением не меньше 4600 кг/см.

- Сопла резки — могут изменяться с учетом толщины и плотности обрабатываемого сплава, также состава воды используемой при разрезании. Так как струя из сопла выходит под огромным давлением, вначале сопла делаются из прочной стали.

- Смеситель — это оборудование является одним из основных частей станка. Конкретно смеситель отвечает за свойство консистенции, от равномерности пропорций зависит отсутствие сколов и толщина реза.

- Автоматика — неотклонимым условием является конусность кромки, которая возникает в итоге инерционности аква струи. Конусность зависит от скорости разрезания. Чтоб понизить этот нехороший эффект применяется компенсация конусности (разработка Flow Dynamic Waterjet). Принцип компенсации заключается в том, что автоматика сама описывает плотность и свойство материала и подает указание режущей головке на изменение угла сопла.

Способности гидравлического процесса

Одним из главных плюсов гидроабразивного метода порезки является отсутствие нагревания и сколов поверхности, которые присущи при классическом разрезании предметов.

За счет усовершенствования станков и современных технологий удалось расширить их сферу использования и многофункциональные способности:

- Возможность произвести неординарную порезку материала. При всем этом изменение угла реза не влияет на свойство порезки. Точность реза сплава под углом дает возможность употреблять готовые заготовки без следующей обработки.

- Станки для порезки сплава узконаправленной струей можно использовать в металлопрокате. Так большая толщина сплава при резке составляет 200 мм для среднеуглеродистой стали, 120 мм для прочных сплавов.

- Есть станки, которые могут работать без роли человека в на сто процентов автономном режиме. При всем этом нужно, чтоб была установлена определенная программка, регламентирующая работу станка. С помощью программного управления можно вырезать даже весьма сложные детали.

- Сейчас обширное распространение имеет гидроабразивная порезка труб. При помощи особых станков удается получить совершенно ровненькую отрезанную окружность.

- Искусство — четкая фигурная резка дает возможность использовать станки во время производства декоративных частей, предметов декорации и т. д. Точность выполнения фигур и свойство реза зависит почти во всем не от опыта рабочего, а от свойства программного обеспечения и применяемого оборудования. Там, где требуется, чтоб отличия были не больше 0,5%, используются станки с ЧПУ.

Применение станков с ЧПУ

Способности использования станков с ЧПУ для гидроабразивной порезки меди, алюминия, нержавеющей стали, остальных видов цветных и темных металлов различной прочности, дозволили существенно расширить и прирастить сферы использования оборудования.

За счет станков с ЧПУ обеспечивается изготовка четких деталей без отличия от требуемых размеров, что практически нереально достигнуть классическими способами резки. Механизм работы сводится к последующему:

- Задается программное обеспечение, при всем этом для всякого материала существует свое ПО (то есть программное обеспечение — комплект программ для компьютеров и вычислительных устройств), которое автоматом подбирает давление струи, состав режущей консистенции и остальные характеристики. Программка дает возможность предугадать фигурную порезку материала.

- Доборная обработка, обычно, опосля обработки материала с помощью станка не требуется. Но во время неверного выбора состава режущей струи отмечается некая шероховатость поверхности. Шероховатость реза исключается повторной обработкой.

- Не считая разрезания материала, станок с ЧПУ дозволяет созодать отверстия требуемого поперечника. Некие модели станков имеют доп оборудование для выполнения узконаправленных операций.

Ручная резка гидроабразивным методом

Определенные станки управляются при помощи конкретно оператора. В этом оборудовании угол наклона и все другие характеристики необходимо выставлять вручную, это не весьма комфортно и не может уютно обеспечить работу. Но при всем этом, установка гидроабразивной резки (УГР) сплава без ЧПУ имеет определенные плюсы, к ним относятся:

- Оставлены без конфигураций общие многофункциональные способности. Разрезание материала под углом, ровненький рез, раскрой материала и вырезание обычных фигур можно делать и на обыкновенном станке. Гидроабразивную порезку меди, алюминия, стекла, стали и других материалов можно делать и на этом оборудовании.

- Нет необходимости в профильном образовании. Ручное оборудование для порезки имеет малое количество функций и обычное управление. Это дает возможность создавать все требуемые операции во время обработки обычных деталей.

- Наименьшая стоимость оборудования, в отличие от станков с ЧПУ, эта установка обойдется приблизительно вдвое дешевле.

Внедрение ручного оборудования ограничено лишь его малой функциональностью. Применение устройства в художественной резке, вырезание сложных геометрических фигур и там, где нужен высококачественный конечный итог и высочайшая точность востребует приобретения станка с ЧПУ.

Основное достоинство

Есть несколько главных плюсов, которые можно отметить во время внедрения гидроабразивной резки:

- Многофункциональные способности — достоинства гидроабразивной порезки сплава трудно на сто процентов перечислить, но одним из главных будет то, что с помощью ГАР станка вырезать можно самые сложные элементы заготовок. Возникает также возможность сотворения сложного профиля с хоть какими требуемыми контурами, формами и радиусом.

- Отсутствие нагревания обрабатываемой поверхности. Во время обработки детали все тепло, которое выделяется, удаляется мгновенно под действием воды. Из-за отсутствия режущих железных частей получаемое тепло от трения весьма низкое. Маленькое тепловыделение обеспечивает четкий рез металлов, которые поддаются деформированию под действием завышенной температуры.

- Технологичность процесса реза — оборудование является полностью всепригодным, по мере необходимости применяется для сверления. Есть возможность проведения работ вне зависимости от атмосферных и других критерий. Ручные станки можно использовать для порезки материала даже под водой на глубине наиболее сотки метров. При этом от 1-го насоса сразу можно запитать несколько установок.

- Отсутствие доп работ — опосля получения требуемой детали нет необходимости в предстоящем обрабатывании и шлифовании места реза. Шероховатость практически невидна невооруженным глазом.

- Сохранность — оборудование может устанавливаться даже на производстве с высочайшей взрывоопасностью во время производства легковоспламеняющихся материалов. Отсутствие вероятности возникновения искры, нагревания поверхности и другие характеристики делают внедрение водно-абразивных установок очень неопасными и комфортными.

- Экономичность, в отличие от плазменной обработки материала. Скорость порезки может доходить до 35 тыс. мм/мин. При этом это никак не воздействует на свойство реза. Если учесть что во время разрезания пропадает не наиболее 1 мм сплава, также точность и абсолютное соответствие готовому изделию по данным размерам, то полностью явна высочайшая рентабельность этого оборудования.

- Универсальность установки — одни станок сразу дозволяет обрабатывать пластик, сталь, ткань (мед. система клеток и межклеточного вещества, объединённых общим происхождением, строением и выполняемыми функциями), резину и т. д. При всем этом во время необходимости можно резать мультислойные заготовки, которые состоят из нескольких материалов.

- Возможность порезки толстостенных материалов. Обрабатывать можно железные листы до 200 мм, также армированные бетонные блоки шириной до 100 мм.

Самым многофункциональным является оборудование с ЧПУ, но, нехватка обученных рабочих разъясняет, почему ручная резка гидроабразивом имеет больший спрос.

Недочеты гидроабразивной порезки

Главные недочеты в себя включают такие причины:

- Однообразная скорость порезки как для тонких материалов, так и для толстостенных. Это существенно влияет на рентабельность станка. Вопросец решается с помощью укладывания листов слоями для одновременной резки сходу нескольких деталей.

- Возникновение конусности — тем наиболее это приметно во время обработки толстостенного сплава и других тугоплавких материалов. Вследствие этого торец детали обрезается не ровно, а в форме воронки. Конусность, обычно, устраняется с помощью доборной установки автоматики.

В остальном же применение гидроабразивной резки экономически прибыльно, удобно и комфортно. Станки для резки с помощью воды с абразивом разрешают решить принципиальные препядствия, которые соединены с плохой обработкой заготовок, также понизить время, требуемое для производства.

1-ый в мире настольный станок гидроабразивной резки с ЧПУ!

WAZER = WAter (вода) + laZER (лазер). WAZER сделал общедоступным способ гидроабразивной резки. Инноваторские технологии обработки стали доступны не только лишь работникам тяжеленной промышленности, да и хоть какому продвинутому мастеру-любителю. Конкретно таковой проект запустила на кикстартере группа юных изобретателей из штатов.

ЦЕНА ПО (то есть программное обеспечение — комплект программ для компьютеров и вычислительных устройств) ПРЕДЗАКАЗУ: 4500 USD

ЦЕНА ПОСЛЕ ВЫХОДА В СЕРИЮ: 5999 USD

WAZER различает компактность и бесшумность. Он подойдет для мастерской всех размеров. Его работа чиста и неопасна.

В отличии от лазерных установок, которые почаще всего употребляются для резки бумаги, дерева и определенных видов пластика, WAZER — наилучший ассистент в работе с сплавом, стеклом и пластиком.

Что вы сможете сделать при помощи WAZER?

Ножик по персональному заказу. Время резки: 118 минут

Колье из монет. Время резки: 60 минут

Столешница для пекарни. Время резки: 95 минут

Ременной привод велика. Время резки: 168 минут

Композицию из стекла. Время резки: 34 минутки

Почему конкретно гидроабразивная резка?

Разработка гидроабразивной резки имеет значительные достоинства перед классическими методами:

- Разрезает хоть какой материал;

- Дозволяет работать со сложными деталями;

- Не просит вентиляции;

- Дозволяет добиться гладкой поверхности;

- Дозволяет избежать деффектов, вызванных термическими действиями.

Установки гидроабразивной резки известны как мощное и дорогостоящее оборудование, нуждающееся в большой инфраструктуре и сложной технической поддержке. По сиим причинам их не может дозволить для себя малый бизнес. Группой изобретателей было принято решение сделать установку, доступную к испольованию при ограниченном бюджете и наименьшем пространстве.

Технолония

Работа WAZER базирована на объединении пескоподобных абразивных частиц со струей воды, находящейся под огромным давлением. Смесь выходит из сопла и разрезает заготовки при помощи микро-эрозионных действий. Применяемый в установке абразив именуется «рубиновый песок». Он не токсичен и просто удаляется.

Вода и песок под огромным давлением могут разрезать фактически все!

Комплектация

WAZER доступен в настольной версии с раздельно подключаемым гидронасосом, который можно расположить в любом комфортном месте. Также доступна напольная версия.

- Станки с ЧПУ

а почем это волшебство?

Здрасти. Уточните свойства, стоимость и условия поставки.

С увж. Алексей

Здрасти. Сколько стоит?

Хороший денек. Интересует стоимость и срок поставки. Ттх тоже было бы хорошо узреть

ГДЕ УЗНАТЬ ЦЕНУ?

Можно выяснить стоимость?

Ребята эти в США (Соединённые Штаты Америки — государство в Северной Америке). На данный момент собирают с клиентов по $4,5 тыс, с возможным получением станка в ноябре 2017 г. Не факт что они не закроются к тому времени. Не считая того, продают только в США (Соединённые Штаты Америки — государство в Северной Америке) и Канаду.

Любопытно, какова себестоимость резки. Мы расходуем электричество (много), воду (загрязняется продуктами резки) и рубиновый песок (загрязняется продуктами резки). Если ножик резать 118 минут .

Сколько будет стоить оборудование с доставкой в Киргизию?

Я на работе таковой ножик, как на фото, вырежу за 3минуты. Чувствуете разницу? Песок (гранат) стоит на данный момент 35к за тонну. На нашем станке за 15м руб. идет расход песка, при непрерывной работе станка, около 130-150кг за 8-ми часовую смену. Отсюда вывод: станок этих энтузиастов имеет оооооочень маломощный насос высочайшего давления, расход песка для металлов приблизительно схож на всех станках, означает, из-за времени, вырастет себестоимость реза. Чтоб вырезать один ножик за 2, мама его, часа будет нужно лишь песка на одну тыщу рублей. Кому это прибыльно? Поэтому, считаю, что этот станок подойдет только резки мяса)))) ну, а если серьезно, то полностью комфортная штука для резки плиток и составления их в мозаики. Это постоянно недешево. За один неплохой заказ в квартиру некоего толстосума, станок отобъет себя сходу, ибо керамика для такового рода чпушек ваще семена.

Угу. а если резать например матрицу вырубную для штампа вырубки заготовок такого же ножика уже из закаленной заготовки,себестоимость матрицы существенно снизиться,что естественно и отразиться на себестоимости ножика.

Гидроабразивная резка – хоть какой материал поддастся!

Гидроабразивная резка сплава и алюминия представляет собой таковой метод их обработки, при котором рабочим инвентарем является смесь абразива и воды, подаваемая под высочайшим давлением с высочайшей скоростью.

1 Сущность и разработка гидроабразивной резки

Базируется данная разработка на принципе воздействия эрозионного плана абразивных жестких частей и водяного направленного скоростного потока на материал, подвергаемый резке. Исходя из убеждений физики процесс обработки заключается в отрыве частиц материала из полости реза высокоскоростной струей частиц, находящихся в жесткой фазе.

Эффективность данной операции, также стабильность ее протекания зависят от грамотного подобранных значений:

- размера и расхода абразивных частей;

- расхода и давления воды.

При сжатии обыкновенной воды под перегрузкой приблизительно 4 тыщи атмосфер и следующем ее пропускании через маленькое по сечению сопло (до 1 мм), ее скорость в 3–4 раза превзойдет скорость звука. Если навести таковой поток сжатой воды на какую-либо поверхность, он будет представлять собой мощнейшее режущее приспособление. А если еще добавочно добавить в поток специально подобранные абразивы, он сумеет без усилий разрезать изделия из крепкого сплава шириной от 10 и выше см.

Гидроабразивная резка своими руками ничем не различается от процесса, предлагаемого в наши деньки почти всеми фирмами и предприятиями. Для обработки материала необходимо приобрести особое оборудование, которое работает по последующему принципу:

- в режущую головку агрегата с помощью нагнетательного механизма подается вода под давлением от 1000 до 1600 атмосфер;

- через дюзу малого сечения (от 0,08 до 0,5 мм) вода на сверхзвуковой или близкой к ней скорости (около 1200 м/с) идет в устройство, где происходит ее смешивание с карбидами кремния, частичками электрокорунда либо песка, другого материала с высочайшей твердостью;

- из смесительного отсека, который имеет поперечник (внутренний) сопла, приобретенная смесь подается на материал и разрезает его.

Остаточная энергия режущего потока гасится 70–100-сантиметровым слоем воды. Необходимо отметить, что в неких агрегатах для резки абразивный материал смешивается с водой не в отдельной камере, а конкретно в трубке, откуда он поступает на обрабатываемое изделие. При обыкновенной гидрорезке абразивных частичек нет, и вода сходу направляется на поверхность, которую планируется разрезать.

2 Индивидуальности резки изделий водой с абразивами

Струя при описываемой технологии обретает собственный разрушительный потенциал в главном за счет абразивных составляющих потока. А уже чисто транспортная функция ложится на воду. Частички абразива при всем этом по размеру подбираются таковым образом, чтоб быть не наиболее 10–30 процентов от показателя сечения струи. Конкретно при таковых критериях гарантируется размеренный поток и высочайший эффект обработки.

В тех вариантах, когда требуется получить малую шероховатость поверхности реза, употребляют частички размером от 75 до 100 мкм, в других – от 150 до 250 мкм. В целом же, «идеальный» показатель абразива высчитывают как разницу меж внутренними сечениями трубки для смешивания агрегата и водяного сопла, разбитую на два.

Выбор твердости абразивных частей создают с учетом твердости детали, которая подвергается обработке, и вида материала, из которого она изготовлена. Не рекомендуется использовать абразивы твердостью наименее 6,5 единиц по шкале Мооса. При всем этом следует держать в голове, что режущая головка и ее отдельные составляющие изнашиваются намного резвее, если употребляется весьма жесткий абразив.

Интересующий нас вид резки дает возможность обрабатывать:

- гранит, крепкий гранит, мрамор и подобные материалы;

- железные, железные, дюралевые листы;

- армированные пластики;

- применяемые в галлактической и авиационной сфере титановые, композитные и дюралевые сплавы, пластмассы с особо толстыми стенами;

- древесные изделия;

- глиняние конструкции;

- любые стройматериалы, включая высокотвердую дорожную брусчатку, железобетон и бетон, блоки из гипсовых композиций;

- изделия со особыми покрытиями;

- бронированное и обыденное стекло;

- шестерни и подобные детали из сплава.

Обычно, различные материалы режутся струей, содержащей определенные виды абразива:

- армированный углеродными или стеклянными волокнами пластик обрабатывают потоком с силикатным шлаком;

- гранит, железобетон, железные поверхности и остальные высокотвердые материалы – черным или зеленоватым кремниевым карбидом, также частичками электрокорунда;

- сплавы на базе титана и высоколегированные стали – гранатовым песком.

Огромную часть трубок для смешения воды и абразива выпускают из особых сплавов, которые характеризуются высочайшим уровнем прочности. Эксплуатироваться без подмены они могут до 200 часов непрерывной работы. А сопла создают, обычно, из драгоценных камешков – рубина, сапфира, алмаза. Алмазные конструкции без заморочек выдерживают до 1,5–2 тыщ часов использования, другие рассчитаны на 150–200 часов.

3 Гидроабразивная резка сплава и остальных материалов – плюсы и минусы технологии

К самым принципиальным плюсам процесса резки с применением струи воды и абразива относят:

- хорошее свойство реза, обеспечивающее показатель 1,6 Ra (средняя величина шероховатости обработанной кромки материала);

- абсолютная взрыво- и пожаробезопасность операции;

- малые утраты материалов при обработке;

- отсутствие в легированных и высоколегированных сталях и сплавах на их базе явления выгорания легирующих добавок;

- отсутствие выделений газов при резке, как следствие, экологическая «безупречность» процесса;

- в зоне обработки нет термовоздействия (материал в данной области греется максимум до 90 градусов по Цельсию);

- большенный диапазон толщин материалов, которые можно разрезать (до 30 см включительно);

- высочайшая производительность (допускается упаковывать материалы маленькой толщины в общую связку и создавать их разрезание за один проход потока);

- нет пригорания и плавления металлов в прилегающей к зоне реза областях, как, вообщем, и конкретно в месте обработки;

- режущая головка делает минимум холостых ходов, что наращивает общую эффективность внедрения технологии.

Описываемая резка признается хорошей для изделий из меди, алюминия, латунных сплавов, которые имеют высшую теплопроводимость. При остальных вариантах их обработки нужно использовать массивные нагревающие источники, что тянет за собой увеличение цены работ. Даже лазерная резка медных и дюралевых конструкций не так эффективна, как гидроабразивная.