3D принтер на рельсах своими руками: описания и кейсы

Выбор типа направляющих — один из принципных вопросцев при самостоятельном изготовлении 3D принтера. Пары в кинематике принтера, такие как круглый линейный вал с подшипником и рельсовая направляющая с кареткой, имеют свои плюсы и недочеты. Так, схемы на круглых валах наиболее всераспространены, из-за относительной простоты и дешевизны такового решения, но рельсовые направляющие обеспечивают приметно наименьший прогиб, наиболее точны, а означает способны обеспечивать приметно наиболее высшую точность позиционирования, что в особенности принципиально для 3D-печати.

В этом материале мы собрали несколько животрепещущих решений для использования рельсовых направляющих при строительстве 3d принтера своими руками.

3D-принтер с большенный областью печати

Достоинства рельсовых направляющих более приметны в по-настоящему огромных принтерах, в каких перемещение по осям осуществляется на значимые расстояния. Возможность закрепить рельс по всей его длине (а не только лишь в подвесах по последним точкам) дозволяет не утратить в точности позиционирования при огромных областях печати.

Хороший пример самодельного принтера на рельсах с большенный областью печати — принтер BA3DP сделанный Бобом Дарроу (Bob Darrow) и доступном на OpenBuild. Его работа не очень отлично документирована, но создатель может предоставить свои чертежи 3d printer-а по запросу. Подробные чертежи 3d принтера для сборки своими руками выкладывает не настолько не мало самодельщиков. Тем не наименее, его работа точно заслуживает внимания, ведь благодаря использованию рельсовых направляющих и обеспечению доборной прочности рамы, ему удалось обеспечить высшую точность печати даже весьма огромных моделей.

Вот что пишет сам создатель о собственном 3D принтере:

Для четкой 3D-печати основным требованием является твердость рамы. Если она скручивается, изгибается либо {перемещается} при изменении веса, приложенного к оси X с установленным экструдером, то для вас никогда не удасться достигнуть подабающего уровня печати. Для укрепления рамы были разработаны особые крепежные элементы (на фото — оранжевые), форма которых совершенно совместима с применяемым профилем.

В качестве десктопа применен лист закаленного стекла. Его система сначало включала доп металлической лист, который употреблялся для четкого позиционирования по вертикали при помощи датчика приближения и концевого выключателя, но оказалось, что проще проводить юстировку по 9 точкам при помощи лишь выключателей и заносить правки в опции ПО (то есть программное обеспечение — комплект программ для компьютеров и вычислительных устройств). Также, в одном из начальных вариантов конструкции заместо стола была применена толстая плита из алюминия (1,4 дюйма), но ее вес оказался очень огромным для шагового мотора и приводил к пропуску шагов.

Хотэнд этого 3d принтера на рельсах, построенного своими руками также заслуживает отдельного внимания. Он работает сходу с 2-мя филаментами, которые подаются 2-мя отдельными приводами, закрепленными на раме. Головка же {перемещается} по рельсовой направляющей, которая обеспечивает фактически полное отсутствие прогибов.

Видео сборки аналогичного по размерам 3D принтера на рельсах с большенный областью печати

И еще более

В огромных проектах, где употребляются огромные экструдеры на длинноватых осях не обойтись без использования рельсовых направляющих. В последующем проекте создатель строит 3D-принтер с рабочим местом общим объемом в один кубический метр и планирует употреблять гранулированный пластик и пеллетный экструдер) для печати.

Проект Питера Стонехема (Peter Stoneham) Double H-Bot на базе Openbuilds 2040 v-slot еще пока не завершен, но уже содержит ряд моделей, которые можно употреблять для постройки собственной версии 3d принтера своими руками.

По словам создателя, целью проекта является создание обычного, относительно доступного (ценой наименее $1000) и относительно малогабаритного 3D-принтера с рабочим объемом 1 м3. В качестве начального сырья планируется употреблять гранулированный пластик в консистенции с размельченной пластмассой, подходящей для вторичной переработки.

Основная конфигурация H-belt? но в отличие от схожих конструкций, на каждой оси будет работать сходу два мотора — это поможет понизить возможность вибраций на главный опоре, дозволит уменьшить длину приводных ремней и уменьшить размер применяемых движков ( до NEMA17). Не считая того, такое размещение дозволяет понизить скручивающие перегрузки,, действующие на раму. применяемое решение нормально подступает для огромных принтеров, ведь длина ремней составляет наиболее 7,2 м.

Предполагается возможность употреблять сопла различного поперечника от 0,8 до 2,5 мм. Что все-таки касается профилей, то опосля длительных тестов и расчетов было принято решение тормознуть на профиле 2040 для всех частей конструкции.

Перемещения по оси Z также осуществляются через ременный привод 2-мя шаговыми движками с планетарными редукторами. Общие наружные размеры — X=1200мм Y=1300 Z=1380, а нужный внутренний размер; x=1000 мм y=1050 z=1100

Видео аналогичного по размерам принтера в процессе работы:

Delta на рельсах

Delta-компоновка имеет свои достоинства, позволяя печатать высочайшие модели, при всем этом сам принтер остается довольно малогабаритным. Внедрение рельсовых направляющих дозволяет обеспечить нужную плавность и равномерность движения по осям, к наличию которой в особенности чувствительны устройства с схожей компоновкой.

Создатель этого проекта Геральд Клейн (Gerald Klein) выстроил 3d принтер на рельсах своими руками высотой 1 метр и поперечником основания рабочей поверхности 30 см.

В базе конструкции три метровых отрезка линейных рельсовых направляющих C-Beam. Перемещение печатающей головки осуществляется через ременный привод от 3-х шаговых движков. База десктопа и высшей части принтера — дюралевые пластинки шириной полдюйма. Создатель в особенности подчеркивает, что при таковой компоновке в особенности принципиальна их безупречная плоскость. В предложенном им варианте пластинка получена аква резкой.

Чтоб выстроить таковой 3d принтер своими руками необходимы чертежи, которые вы можете отыскать по данной нам ссылке. Не считая того, там же расположена информация о использованных в проекте деталях.

Double D-Bot на рельсах

Рельсовые направляющие уместно употреблять лишь там, где они обеспечат высшую точность. Другими словами перемещение стола ввысь и вниз можно организовать при помощи винтообразных направляющих, используя рельсы лишь на X и Y осях.

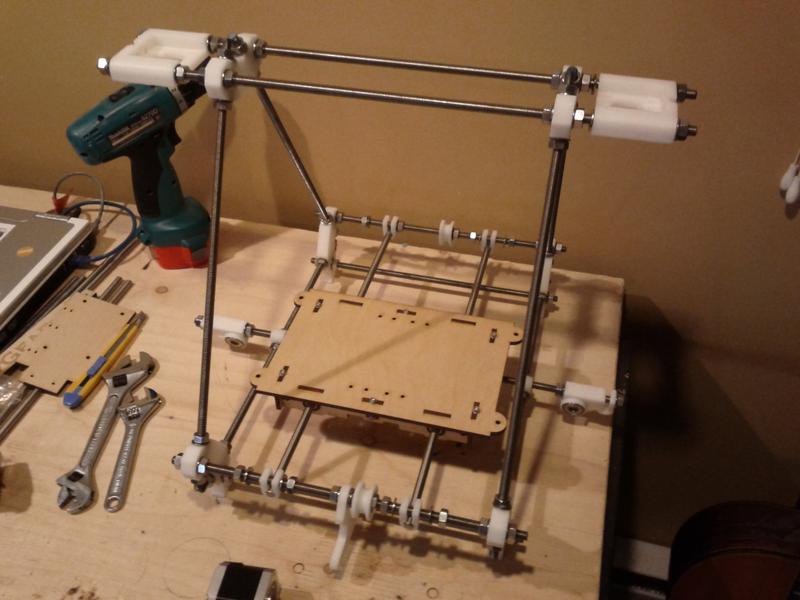

Проект конкретно такового 3D принтера (заглавие создателя — Double D-Bot 400mm x 400mm x 600mm) сотворен на openbuilds юзером Troy Proffitt. На момент написания статьи он еще не завершен, но по имеющимся фотографиям уже можно получить представление о том, как будут употребляться рельсовые и винтообразные направляющие.

Рельсы Vslot совместно с C-Beam

В этом проекте 3D-принтера применены два типа рельсовых направляющих. Vslot обеспечивает перемещение лишь для оси X, а две остальных работают на C-Beam. Создатель проекта — mytechno3d.

Кроме вариантов с внедрением рельсовых направляющих, этот проект различает наличие водяного остывания для хотэнда, а означает на нем можно печататть высокотемпературными пластиками, к примеру — нейлоном.. В описании создатель приводит лишь спецификацию проекта и несколько чертежей деталей, которые были разработаны чтоб создать этот 3d принтер своими руками.

Вот короткие свойства:

- Питание: 24V

- Плата управления: Smoothieboard

- Водоохлаждаемый экструдер : Duyzend

- Рабочая поверхность: Боросиликат 400×380 либо дюралевая пластинка

- Обогрев: 24 V

- Оси Z и Y: C-BEAM

- Ось X : 2040 рельсовая направляющая Vslot

- Остывание: древняя система остывания воды для ПК (Персональный компьютер — компьютер, предназначенный для эксплуатации одним пользователем) Thermaltake

Вот видео работы этого принтера:

D-Bot Core-XY на рельсах

Вариант постройки с 3D принтера своими руками, предложенный юзером spauda01 сервиса Thingiverse, предполагает внедрение рельсовых направляющих на всех осях, не считая подъема стола: для него употребляются винтообразные. Но так как в вертикальном направлении колебания не настолько значительны, решение полностью имеет право на существование.

Для этого 3d принтера своими руками доступны чертежи, спецификации и даже видео с действием сборки и опции. Сам проект представляет собой существенно модифицированный Core-XY C-Bot с несколько увеличенным в высоту легкодоступным объемом печати (300мм x 200мм x 325мм) и внедрением наиболее обычных и доступных версий девайсов. В итоге итоговая стоимость проекта оценивается создателем приблизительно в $200, что весьма даже хорошо для 3D принтера на рельсовых направляющих.

Ниже вы сможете узреть процесс постройки принтера и печати на нем.

Полный плейлист видео постройки принтера можно глядеть тут.

Плейлист процесса печати демо-моделей тут.

Модификация принтера на круглых валах

Готовые принтеры на круглых валах приметно дешевле, чем их аналоги на рельсовых направляющих, но далековато не постоянно покупатели наиболее дешевеньких устройств оказываются удовлетворены результатом печати. Что все-таки, фактически постоянно есть кандидатура: можно модернизировать собственный принтер. Один из вариантов дает юзер Thingiverse с ником Blv. В его распоряжении был принтер Anet A8 (решение животрепещуще и для AM8, также клонов Prusa I3).

В пояснении к проекту Blv гласит о преимуществах чуток наиболее дорогих, но обеспечивают существенно наиболее высшую точность линейных рельсовых направляющих. Не считая того, их внедрение дозволяет несколько расширить область печати для принтера и получать приметно наиболее высочайшие результаты на большенный скорости печати. .Создатель дает поменять на рельсы привод стола и ось Y, снабдив весь процесс подробнейшими инструкциями,спецификациями и CAD-моделями нужных деталей, которые полностью можно распечатать на принтере до его модификации. Для вас остается лишь следовать аннотации, чтоб получить наиболее совершенную и доброкачественную версию экономного 3D принтера.

Voron: Сборка 3D принтера по аннотации

Скажем сходу — этот 3d принтер относительно дорог, но представляет собой одно из наилучших решений — очень высококачественное и надежное. Проект Voron разрабатывался и оттачивался пару лет. В итоге, обзавелся большим обществом и массой реализаций, не считая того у этого принтера есть свой веб-сайт http://vorondesign.com/ . На нынешний денек есть сходу две версии — исходный Voron1 и наиболее продвинутый Voron2 (животрепещущая реализация — 2.1).

Но самое основное — юзерам доступен конфигуратор. Необходимо просто избрать тип профиля, линейные размеры и получить стопроцентно животрепещущую спецификацию деталей — до крайнего винтика. Также, на веб-сайте представлена подробнейшая {инструкция} по сборке (любой шаг очень визуализирован), потому собрать 3d принтер Voron не труднее, чем кухонный шкаф. Если желаете больше подробностей, то подробную спецификацию с вариациями замен можно отыскать тут.

Для тех, кто предпочитает идти до конца и создать 3d принтер стопроцентно своими руками, а не из покупных деталей, на веб-сайте есть раздел, посвященный экструдеру. Там можно отыскать чертежи и подробную аннотацию по сборке своей версии хотэнда.

Выбор высококачественных девайсов

Естественно, можно приобрести 3D-принтер на рельсах и не растрачивать время и силы на комплектацию, проектирование и изготовка деталей. Тем наиболее, что мы готовы предложить весьма достойные внимания модели по симпатичным ценам. Но если ваш выбор — самостоятельное изготовка 3D принтера, не запамятовывайте о том, что самый широкий ассортимент высококачественных девайсов вы можете отыскать в Top 3D Shop.

Как собрать 3D-принтер из деталей от струйного печатного устройства?

3D-принтер — сверхтехнологичный и дорогой аппарат. Если же приобрести доступное устройство, можно столкнуться с плохой сборкой, некрепкими комплектующими и малым сроком неотказной работы. Имея в припасе ненадобные, списанные, вышедшие из строя струйные принтеры и сканеры, можно собрать из их деталей печатающее устройство для сотворения трехмерных моделей.

3D-принтер своими руками из струйного принтера

Если ведущим фактором выбора аппарата для печати больших объектов выступает стоимость устройства, стоит собрать 3D-принтер без помощи других. По отзывам юзеров, дешевенькие модели печатных 3D-устройств, сделанные в Китае, владеют основным недочетом — низким качеством девайсов. А именно, направляющие — слабенькое пространство китайских аппаратов. Эти элементы подвергаются значимой перегрузке, а если они плохие, то могут деформироваться под действием натяжных ремней.

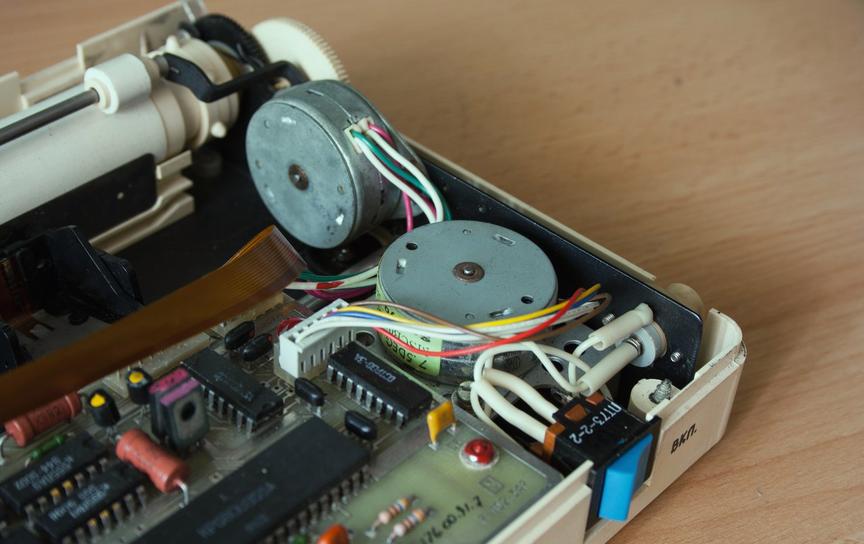

Принципиально! В старенькых принтерах для печати документов направляющие сделаны из каленой стали. Они не сгибаются даже при значимом усилии. Такие детали станут безупречной кандидатурой штатным китайским.

Разобрав ненадобные офисные аппараты, можно получить набор нужных для сборки 3D-принтера запчастей и существенно сберечь на приобретении девайсов. Это:

- узел скольжения головки принтера;

- зубчатые приводные ремни;

- механические либо оптические концевые выключатели;

- блок питания;

- шаговые движки и драйверы с контроллерами управления и остальные детали.

Внимание! Дешевые струйные принтеры в большинстве собственном оснащались не шаговыми движками, а моторами неизменного тока с энкодером. На теоретическом уровне их можно употреблять в сборке 3D-аппарата, переделав систему крайнего. Шаговые движки извлекают, обычно, из сканеров.

Но необходимо отметить преимущество DC-моторов: они потребляют электричество лишь во время движения, тогда как на шаговые питание подается повсевременно.

Такие комплектующие, как хотенд, экструдер и плата управления, придется докупить. Раму собирают из подручных материалов — фанеры, железных уголков либо частей корпусов разобранных копиров.

Собранный без помощи других принтер окажется существенно дешевле промышленных аналогов, но при всем этом лучше экономных моделей, представленных на рынке китайскими производителями.

Как сделать-3D принтер из струйного принтера: пошаговая {инструкция}

Для работы по сборке принтера из донорских девайсов будет нужно набор инструментов и материалов:

- ножовка, дрель — для производства корпуса;

- паяльничек и припой — для монтажа электрических кабелей;

- отвертки и набор шестигранников — для сборки компонент;

- пассатижи;

- тестер-мультиметр — для проверки электросхемы;

- винты и гайки;

- хомутики-стяжки;

- изолента.

Внимание! Наличие познаний в сфере электроники и инженерии приветствуется.

- железные направляющие;

- зубчатые ремни;

- шаговые моторы, поддерживающие микрошаги;

- драйверы шаговых движков;

- экструдер и хотенд;

- оптические датчики — концевики-микровыключатели;

- блок питания;

- соединительные кабели;

- электрическая плата управления и микроконтроллер на базе Arduino;

- LCD-дисплей;

- стекло десктопа;

- детали для рамы.

Дальше будет нужно запастись значительной толикой терпения и педантичностью — сборка просит внимательного соблюдения всех инструкций.

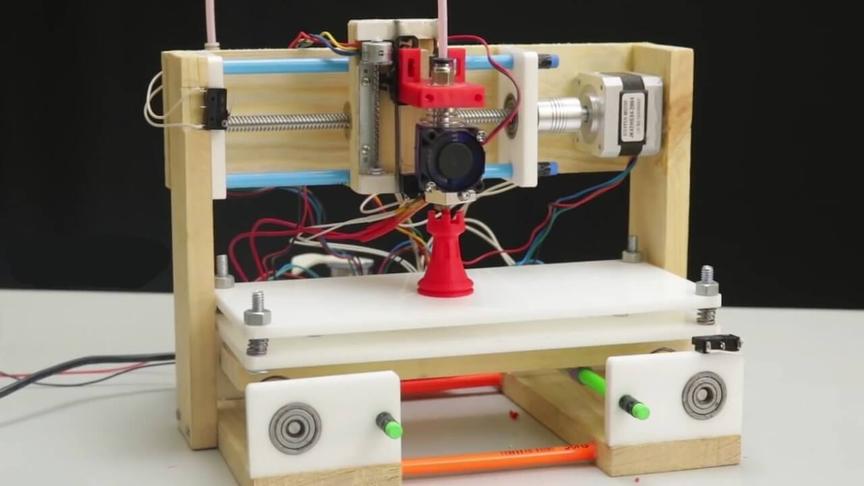

Процесс сборки

- Изготовка и покраска рамы.

- Установка каркасных осей X и Y и фиксация на их шаговых моторов. По оси X будет двигаться экструдер, ось Y нужна для перемещения платформы.

- Установка стержня опоры оси Z.

- Присоединение экструдера.

- Подключение нагревательных частей, кабелей, блока питания.

- Установка электрических частей: платы, микроконтроллера, LCD-дисплея.

Опосля сборки и проверки электроцепей делают установку программного обеспечения. На крайнем шаге производят калибровку десктопа, осей X, Y, Z, температуры частей нагрева и скорости протяжки филамента.

Принципиально! Опосля пуска принтера следует выполнить печать испытательной модели. Она покажет все огрехи сборки и опции.

Ошибки и методы их избежать

От свойства монтажа зависит итог работы принтера. Но не постоянно удается исключить ошибки при сборке аппарата.

- Один из суровых огрехов, который нередко допускают при сборке принтера своими руками, — неправильный установка частей рамы. Даже незначимый перекос углов приведет к заклиниванию при движении кареток. Геометрия сопряжения деталей обязана быть выдержана очень буквально.

Если корпус выполнен из фанеры, рекомендуется вырезку его частей делать на лазерном станке с ЧПУ. При сборке рамы из железных уголков следует надзирать углы сопряжения деталей на любом шаге. - 2-ая частая неувязка — люфты частей каркаса. В данной нам ситуации достигнуть свойства печати будет нереально. Меж деталями не обязано быть зазоров. Они появляются либо при слабенькой затяжке крепежа, либо если элементы каркаса плохо подготовлены, другими словами ошибочно выдержаны размеры.

- Если разъемы электронной проводки недостаточно высококачественные, возникнут неизменные перебои с питанием сети. А установка маленьких проводов станет предпосылкой их обрыва. Длина проводки обязана соответствовать размерам рамы с учетом передвигающихся частей. Необходимо проверить плотность соединения разъемов, обеспечив тем минимизацию риска отключения отдельных узлов и устройств от электропитания.

Избежать заморочек поможет контроль свойства сборки на любом шаге, проверка всех соединений и геометрии конструктивных частей.

Это любопытно! В статье было рассмотрено, как собрать FDM-принтер из подручных материалов и деталей, оставшихся опосля разборки офисной техники. А инженер из Нидерландов на базе струйного принтера собрал 3D-печатающее устройство порошкового типа. В качестве филамента он употреблял гипс, песок, железный порошок, а картридж заправлял связывающим компонентом. В остальном разработка похожа на печать по типу лазерного послойного спекания.

Сборка 3D-принтера своими руками — совершенно не такое обычное действо, как это кажется на 1-ый взор. Но наименьшие денежные издержки и наиболее высочайшее свойство компонент по сопоставлению с экономными моделями из Китая обуславливают необходимость самостоятельного производства печатного аппарата. А беря во внимание, что значимая часть деталей будет извлечена из старенького струйного принтера и копира, это еще более снизит расходы на создание самодельного 3D-принтера.

Как создать 3D-принтер своими руками: {инструкция} и советы

Самостоятельное создание аддитивного принтера — трудоёмкий процесс. Такое устройство не получится создать за один вечер, а его настройка также может занять доп время. Стоимость сборки при самостоятельном поштучном заказе компонент может превысить стоимость экономного 3D-принтера, сделанного фабрично. Но приложив некое количество усилий и ознакомившись с советами по сборке, вы можете сделать 3D-принтер своими руками, и он будет совершенно подступать под ваши потребности.

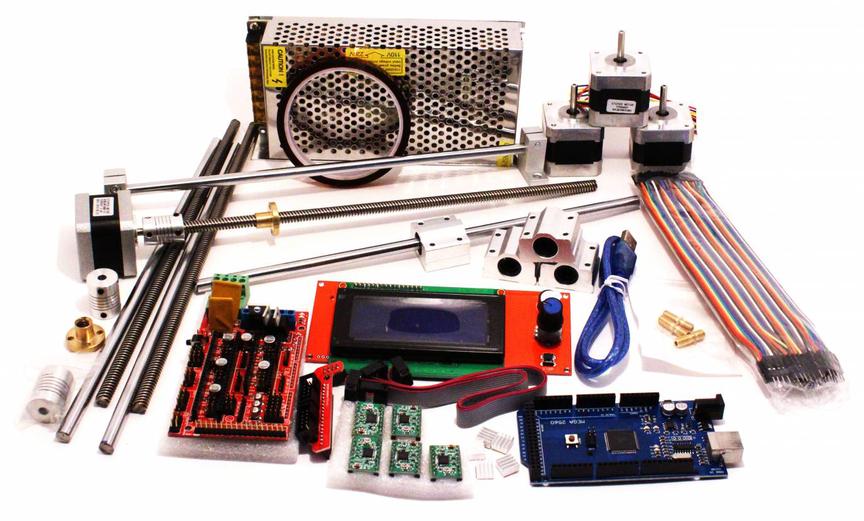

Выбор и покупка деталей

Сборка 3D-принтера своими руками обойдётся дешевле всего, если заказывать детали в китайских интернет-магазинах. Самый пользующийся популярностью веб-сайт, на котором можно отыскать весь набор девайсов — AliExpress. Для формирования перечня компонент обусловьтесь с конструкцией грядущего устройства. Если у вас нет опыта в разработке схожих гаджетов, воспользуйтесь направленными на определенную тематику форумами для поиска перечня девайсов и последовательности их сборки своими руками. В случае отсутствия определённых частей — их можно поменять на остальные, при условии сопоставимости черт.

Какой бы ни была избранная система, для вас пригодится обычный набор главных компонент:

- Набор проводов и винты, чтоб собрать 3D-принтер своими руками.

- Корпус аппарата либо железная рама для принтеров открытого типа.

- Блок питания на 12В.

- Набор электроники (часто Arduino Mega 2560 R3 + шаговые драйверы).

Направьте внимание! Чтоб сберечь при покупке на AliExpress, используйте веб-сайты, предоставляющие cashback. Фиксированный процент от каждой покупки будет возвращён на личный счёт опосля доказательства заказа. Средства с этого счёта вы можете вывести на карту либо кошелёк электрической платёжной системы.

Сборка корпуса

Чтоб создать корпус трёхмерного принтера, подойдёт хоть какой материал достаточной жёсткости, поставляемый в листах. Сперва следует смоделировать систему либо отыскать готовую схему в Вебе. Опосля этого можно приступить к вырезанию отдельных деталей. При наличии электролобзика либо другого инструмента для резки такую работу можно выполнить без помощи других. Если подходящих инструментов нет, рекомендуется заказать услуги лазерной резки.

Для работы с ABS-пластиком предпочтительна закрытая система устройства, сохраняющая высшую температуру в камере. Резвое либо неравномерное застывание такового пластика может вызвать трещинкы либо привести к осаждению печатаемой модели. Если же вы планируете употреблять принтер для печати с помощью полилактида (PLA), используйте открытый корпус либо предусмотрите возможность его открытия. Печать сиим типом пластика просит отвода тепла и неизменного остывания.

Для корпуса 3D-принтера подходят листы шириной 6 мм. Зависимо от избранного материала, они могут быть прозрачными либо нет. При недостаточной жёсткости конструкции установите дюралевые либо железные уголки по краям. Также можно создать корпус из маленького телекоммуникационного шкафа либо другого предмета. При наличии второго 3D-принтера детали корпуса новейшего устройства можно распечатать на нём. Самые пользующиеся популярностью материалы, используемые для сотворения каркаса своими руками:

- МДФ;

- Фанера;

- Цельный поликарбонат;

- Акрил.

Принципиально! Корпус из фанеры отлично гасит вибрацию, возникающую при печати.

Установка деталей и окончательная сборка

Опосля производства корпуса необходимо установить составляющие принтера и настроить работу электроники. При сборке принципиально соблюдать правильную последовательность установки деталей. Учитывайте, что в процессе работы устройства может проявляться вибрация. Все винты должны быть отлично затянуты, а главные составляющие аппарата нужно крепко зафиксировать. По окончании сборки проведите пробную печать на сделанном 3D-принтере.

Принципиально знать! Обычно, окончательная стоимость 3D устройства, изготовленного своими руками, составляет 20-30 тыщ рублей.