Серый чугун

Серый чугун своим заглавием должен графитовым включениям, дающим на изломе соответствующий колер. Отличные литейные характеристики обеспечили сплаву обширное применение в машиностроении. Из него получают отливки, требующие высочайшей прочности и износостойкости.

Хим состав

Главные характеристики и хим состав сероватого чугуна регламентируются ГОСТом 1412-85.

Среднее содержание углерода составляет 2,4-3,7%. При наиболее низкой концентрации он стопроцентно растворится в железе, а ее превышение приведет к потере твердости и упругости.

Кремний – 1,2-2,5%. Он участвует в процессе графитизации, повышая твердость сплава и снижая его вязкость. Воздействие углерода и кремния рассматривается в совокупы, с учетом их суммарной концентрации.

Сера соединяется с железом с образованием сульфида FeS, который понижает характеристики прочности и пластичности сплава. Допускается содержание серы не наиболее 0,12-0,15%.

Марганец смягчает вредное воздействие серы и содействует образованию вольных карбидов железа. Его количество определяется содержанием серы, и обычно составляет 0,5-1.1%.

Концентрация фосфора не превосходит 0,2-0,3%. Элемент образует включения фосфидной эвтектики, увеличивая твердость и износоустойчивость.

Зависимо от марки допускается включение в состав сероватого чугуна:

- хрома – он наращивает карбидообразование, а с сиим действием увеличиваются твердость и крепкость материала;

- олова, содействующего равномерному распределению твердости по различным сечениям;

- никеля и молибдена – для увеличения сопротивляемости коррозийным действиям и улучшения обрабатываемости;

- меди – ее присутствие содействует убыстрению графитизации, повышению упругости и стойкости к коррозии, улучшению обрабатываемости;

- сурьмы – до 0,08%, оказывает воздействие на процессы кристаллизации.

Структура сплава

Характеристики и применение сероватого чугуна зависят от его состава и структуры. Один из принципиальных причин, влияющих на формирование железной базы – скорость остывания опосля отвердевания. Зависимо от нее формируется железная база структуры сплава.

Перлитная база. Чем резвее охлаждается заготовка, тем огромную долю составляет в ней перлитная структура, состоящая из феррита и карбида вместе с тонкими пластинками графита. Она различается высочайшей твердостью и прочностью.

Ферритно-перлитная. При щадящем охлаждении в структуре сероватого чугуна увеличивается толика феррита – сплава железа с оксидами Fe2O3 и остальных металлов. Появляется база, состоящая из феррита, перлита и пластинчатого графита. Владеет наиболее высочайшей пластичностью.

Ферритная база появляется при резвом охлаждении. Она состоит из вязкого феррита и вольного углерода в виде пластинок графита. Их присутствие усугубляет механические характеристики сплава, понижает его крепкость и сопротивляемость растяжению. В то же время графит:

- увеличивает износоустойчивость сплава, действуя подобно смазке;

- улучшает обрабатываемость;

- понижает усадку в процессе литья;

- гасит вибрацию деталей.

Механические характеристики

Главные характеристики, обеспечивающие применение сплава в литейном производстве:

- маленькая температура отвердевания;

- высочайшая текучесть в водянистом состоянии;

- отсутствие склонности к образованию раковин;

- малая большая усадка.

Принципиальное значение имеют характеристики:

- прочности сероватого чугуна;

- износостойкости при трении;

- плотности, другими словами стойкости к образованию трещинок и пор.

Они зависят от его структуры и твердости. Чем меньше размеры графитовых пластинок, тем выше эти характеристики. В особенности высочайшей твердостью должны владеть детали, которые подвергаются неизменным ударно-абразивным перегрузкам. Высочайшие требования плотности предъявляются к изделиям, эксплуатирующимся в критериях огромного давления жидкостей либо газов:

- трубопроводам;

- насосам и компрессорам;

- гидравлическим приводам.

Степень плотности зависит:

- от характеристик текучести;

- конфигурации давления;

- наличия транзитной микропористости.

Большими прочностными чертами владеет перлитный сероватый чугун, что дозволяет использовать его в производстве нагруженных деталей машин.

Сплав склонен к растрескиванию при сварке, к ней прибегают лишь по мере необходимости:

- восстановления очень изношенных устройств;

- производства комбинированных узлов с иными сплавами;

- устранения имеющихся в отливках изъянов.

Некие сорта совершенно не поддаются сварке.

Расшифровка маркировки

ГОСТом 1412-85 установлена группа марок сероватого чугуна. Они маркируются буквенно-числовым обозначением:

- буковкы СЧ постоянны для всех сплавов;

- за ними следуют числа, обозначающие меньший показатель предела прочности на растяжение в кг/мм 2 .

К примеру, для марки СЧ24 предел прочности составляет 24 кг/мм 2 либо 240 МПа. Для прочных сплавов применяется маркировка ВЧ (Высокие частоты) с указанием предела прочности и процента относительного удлинения – ВЧ60-2. Любому типу сплава соответствует собственный интервал значений предела прочности:

- марки до СЧ10 относятся к ферритным чугунам;

- СЧ10-СЧ18 – ферритноперлитным;

- выше СЧ25 – перлитным.

Физические и технологические характеристики сплава меняются зависимо от типа структуры и марки. С повышением количества углерода:

- плотность понижается с 6,8 до 7,4 г/см3;

- предел прочности увеличивается с 240 до 400 МПа;

- линейная усадка вырастает с 1,0 до 1,3%.

Область внедрения

Серый чугун является одним из самых нужных товаров темной металлургии. Его толика в общем объеме производства составляет не наименее 80%. В машиностроении используются марки с высочайшим содержанием графита, потому что они способны всасывать вибрационные колебания, возникающие при работе устройств. Сплав употребляется для получения ответственных деталей:

- втулок;

- станин для станков

- томных оснований.

Нужные характеристики сероватому чугуну присваивают с помощью легирования молибденом либо колченогом. Высочайшая износостойкость при трении в отсутствие смазки нужна:

- для нажимных дисков сцепления;

- блоков;

- крышек подшипников;

- дисков тормозов либо барабанов.

Из марок с перлитной структурой создают детали, испытывающие огромные перегрузки: гильзы и головки цилиндров; распределительные валы.

И сейчас остаются нужными чугунные изделия различного предназначения:

- сантехника для дома;

- кухонная посуда;

- трубы и радиаторы отопления;

- чугунные огораживания и статуи.

Отливки 1 класса

Для производства каждой детали из сероватого чугуна подбирается марка, соответственная по своим чертам условиям эксплуатации. К 1 классу относятся изделия, которые должны владеть:

- пределом прочности на растяжение – 25-30 кг/мм 2 ;

- модулем упругости – 1,15-1.30*10-6 МПа;

- стабильностью геометрической формы.

Отливки 1 класса подвергаются высочайшим перегрузкам, давлению либо трению скольжения:

- зубчатые колеса;

- поперечины и ползуны;

- крепления;

- станины шлифовальных станков;

- гидроцилиндры;

- пневматическое оборудование.

Зависимо от толщины изделий, для их производства употребляются марки:

- СЧ21-СЧ40;

- СЧ28-СЧ48.

Детали 1 класса, подвергающиеся сильному износу, обязаны иметь мелкопластинчатую структуру перлита и твердость до 180 НВ. Для ответственных деталей допустимо применение сероватого чугуна марки СЧ32-СЧ-52.

Детали 2 класса

К отливкам 2 класса относят корпусные части и базисные детали, не работающие на износ:

- станины токарных либо револьверных станков;

- листопрокатные валки;

- детали сменного оборудования.

Но к ним тоже предъявляются завышенные требования предела прочности – до 20-25 кг/мм 2 . Для заслуги таковых характеристик рекомендуется употреблять марки:

- СЧ15-СЧ32;

- СЧ21-СЧ40.

Изделия, сделанные из литого чугуна, характеризуются огромным сроком эксплуатации, при всем этом – малой стоимостью.

Характеристики и применение ковкого чугуна

Ковкий чугун делается из отливок белоснежной разновидности изделий. В их углерод стопроцентно связан железом и представлен карбидом железа (цементитом Fe3C).

Чугуны являются первоначальными продуктами темной металлургии. Они представляют железоуглеродистые сплавы, в каких содержание углерода наиболее 2.14%. В состав входят также примеси из остальных частей, влияющих на характеристики сплавов. Изделия имеют несколько разновидностей, посреди которых увлекателен ковкий чугун. Разглядим, как его получают, также характеристики, маркировку и предназначение.

Виды чугунов

Углерод находится в таком сплаве в виде:

- цементита;

- графита;

- графита + цементита.

Отливки, содержащие углерод в виде цементита, имеют соответствующий светлый блик и именуются белоснежными.

Черный графит в сочетании с железным сплавом присваивает отливкам сероватую расцветку. Конфигурация графитовых включений влияет на характеристики поковок. Исходя из этих параметров, чугун подразделяют на:

- сероватый;

- ковкий;

- прочный;

- особенного предназначения.

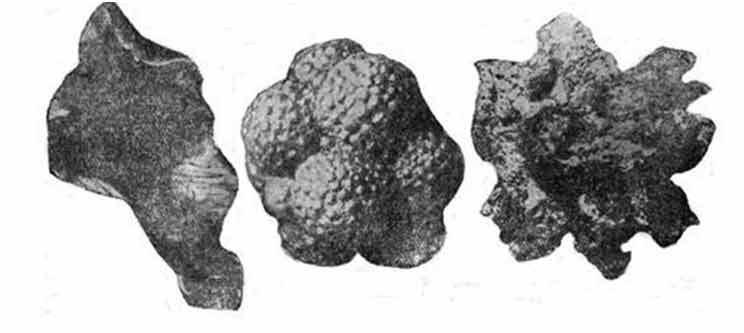

На фото изображены различные виды включений из графита. Они могут быть пластинчатыми, шаровидными либо иметь форму хлопьев.

Ковкий чугун характеризуется графитными включениями в виде хлопьев.

Индивидуальности производства ковкого чугуна

Ковкий чугун делается из отливок белоснежной разновидности изделий. В их углерод стопроцентно связан железом и представлен карбидом железа (цементитом Fe3C). При отжиге заготовок при температуре 950-970 о С, достигают освобождения графита из карбида железа и аустенита (А). В итоге он кристаллизуется, образуя вид хлопьев. Окончательное формирование графитовых хлопьев в чугуне происходит в температурном интервале 760–720 о C, что продемонстрировано на диаграмме Fe–Fe3C.

На ней: А – это аустенит, представляющий твердые внедрения атомов углерода в структуру ячейки железа; Г– это графит; Ц – это цементит; П – перлит, представляющий соединение феррита и цементита в эвтектоидной области при распаде аустенита.

Процесс теплового отжига проводится в два шага:

- Поначалу заготовки нагревают до 950–1000 о С и выдерживают в нагретом виде до окончания распада ледебурита (цементит + аустенит) на графит и аустенит.

- Потом равномерно охлаждают заготовки до области температур 760–720 о С, где аустенит дает доп цементит (вторичный), входящий в состав перлита. При предстоящем охлаждении происходит распад перлита на феррит и графит.

Разновидности ковкого чугуна

- ферритным;

- перлитным;

- ферритно-перлитным.

Ферритный вид изделий содержит феррит и хлопьевидный графит. Перлитный вид состоит из перлита и хлопьевидного графита. Ферритно-перлитный в собственном составе имеет феррит, перлит и хлопья из графита.

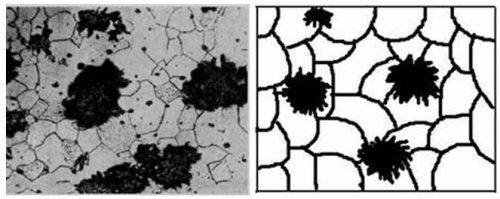

Структура всякого вида изображена на схемах:

Чугун на базе перлита можно получить, если охлаждать отливку в зоне распада резвее. Тогда, вкупе с ферритом, в структуре будет находиться перлит. Он сохранится при предстоящем, довольно неспешном, проведении остывания сплава ниже 727 о С.

Принципиально! Структура ковкого чугуна зависит от температурного режима обработки и входящих в состав легирующих частей.

На практике, в главном, употребляют 1-ые два вида литых заготовок (фото и схема приведены ниже).

Характеристики ковких чугунов

Структурное различие также отражается на свойствах изделий. К примеру, ферритный вид отливок имеет твердость меньше, чем перлитный, но зато он различается большей пластичностью.

Хлопьевидные графитные включения присваивают изделиям высшую крепкость при довольно неплохой пластичности. Они способны поддаваться пластической деформации при температуре снутри помещений. Отсюда пошло их заглавие «ковкие». Оно условно и не значит, что изделия из такового чугуна можно получать методом ковки. Для их производства используют метод отливки деталей.

Одним из существенных преимуществ ковких заготовок является всепостоянство их параметров по всему поперечному сечению, также отсутствие внутренних напряжений.

Физические и механические характеристики таковых отливок находятся меж схожими качествами сероватых чугунов и стали. Они владеют:

- неплохой текучестью в водянистом виде;

- свойством поглощения вибраций при временами циклических отягощениях;

- неплохой износостойкостью;

- стойкостью к коррозии, потому на их не действует влага, хим реактивы, в том числе топочный газ.

- высочайшей плотностью, к примеру, заготовка, имеющая толщину 7-8 мм, способна выдержать давление при гидравлических испытаниях в границах 40 атмосфер.

Это дает возможность употреблять отливки для производства разных изделий в газовой и водопроводной сфере.

При низких температурах под действием динамических нагрузок материал может стать хрупким.

Маркировка чугуна

Согласно ГОСТ 1215–79 определено 11 видов ковкого чугуна.

В таблице отражены механические характеристики различных марок изделия.

Области внедрения

- в машиностроительной отрасли для производства конструкций станков;

- для производства корпусов и девайсов каров;

- при производстве жд вагонов;

- в изготовлении оборудования для сельского хозяйства.

Невзирая на то, что перлитный чугун по своим чертам лучше, используются в главном ферритные отливки, т. к. их создание обходится дешевле.

Перлитный вид отливок используют в производстве деталей, испытывающих завышенные перегрузки. К примеру, из их создают авто рессоры, комплектующие дизельных и остальных движков и т.д.

При наличии огромного количества технологических преимуществ, ковкий чугун в главном используют для производства литья с относительно узкой стеной в интервале от 3 мм до 40 мм.

Заключение

Если у вас есть по данной нам теме доборная информация, то вы также сможете поделиться ей в комментах к данной статье.

Серый чугун: индивидуальности и сфера внедрения

На применение железных сплавов оказывает воздействие два главных фактора: эксплуатационные характеристики и финансовая необходимость. 2-ой аспект становится определяющим, когда инженерно-технические характеристики не имеют существенного значения, и производитель управляется соображениями наибольшего удешевления выпускаемой продукции. В индустрии, а именно, для производства изделий, к которым предъявляются требования по сопротивлению действию на излом, растяжение, сжатие, сплав подбирается с приоритетным вниманием к расчетным значениям прочности, надежности, гибкости, стойкости к статическим перегрузкам и вибрационным колебаниям.

На применение железных сплавов оказывает воздействие два главных фактора: эксплуатационные характеристики и финансовая необходимость. 2-ой аспект становится определяющим, когда инженерно-технические характеристики не имеют существенного значения, и производитель управляется соображениями наибольшего удешевления выпускаемой продукции. В индустрии, а именно, для производства изделий, к которым предъявляются требования по сопротивлению действию на излом, растяжение, сжатие, сплав подбирается с приоритетным вниманием к расчетным значениям прочности, надежности, гибкости, стойкости к статическим перегрузкам и вибрационным колебаниям.

Темный сплав сероватого цвета

Железные сплавы по сопоставлению с металлическими стоят дороже, что соединено с наиболее сложной и дорогостоящей производственной специфичностью. Потому чугун употребляют там, где можно сберечь на денежной составляющей. В зависимости железной структуры различают 5 главных видов этого материала: белоснежный, сероватый, ковкий, прочный, половинчатый. Определяющим фактором для систематизации служит форма графита в составе кристаллической сетки.

Самый хрупкий чугун — белоснежный, содержащий заместо графитовых частиц ладебурит. Чугунные сплавы, называющиеся «сероватыми», объединяют в свою группу так же и ковкие разновидности, что заносит определенную неурядицу в осознание вопросца. Для упрощения употребляют обобщенные эталоны, где сероватый чугун — это железный материал на базе железа с графитом (присваивает соответствующий цвет на изломе) и иными добавками, которые употребляют для легирования и формирования нужных параметров.

Достоинства и недочеты

Серый чугун владеет последующими чертами, которые оправдывают его применение в промышленном производстве:

- стойкость к усилиям на сжатие;

- поглощение вибрационных колебаний (на порядок выше, чем у стали);

- не копит напряжение на цикличных отягощениях («вялость сплава»);

- благодаря текучести в расплаве и малой усадке при застывании отлично подступает для литья.

Вместе с плюсами, у материала есть и недочеты, ограничивающие сферу практического использования. Главный из их заключается в хрупкости, что соединено с графитовыми включениями, которые делают в железной структуре типичные «надрезы». На самом деле, это уязвимости, делающие сплав наименее плотным и цельным (если ассоциировать со железными сплавами). Потому сероватый чугун недозволено употреблять там, где действуют ударные перегрузки (например, металлический самурайский клинок при первом же сильном ударе разлетится на кусочки не ужаснее стеклянного).

Вместе с плюсами, у материала есть и недочеты, ограничивающие сферу практического использования. Главный из их заключается в хрупкости, что соединено с графитовыми включениями, которые делают в железной структуре типичные «надрезы». На самом деле, это уязвимости, делающие сплав наименее плотным и цельным (если ассоциировать со железными сплавами). Потому сероватый чугун недозволено употреблять там, где действуют ударные перегрузки (например, металлический самурайский клинок при первом же сильном ударе разлетится на кусочки не ужаснее стеклянного).

Основное преимущество стали заключается в стойкости к растяжению и в возможности сохранять заданную форму при усилиях на излом, в том числе, с возвращением опосля прогиба к начальному виду. Если внести в сероватый чугун легирующие добавки, то можно достигнуть приближения его физико-химических характеристик к железному сплаву. Получающиеся в итоге материалы относятся к редчайшим и не достаточно применяемым. В промышленных целях и для производства нужных изделий используют чугунные составы с «традиционной» формулой, где содержание углерода составляет в среднем три процента, кремния — один-два, марганца — около 1-го процента. Их отличительная изюминка — исключительная стойкость к сжатию, вибрации и микроколебаниям, накапливающимся в вялость сплава.

Где это нужно?

Важная часть деталей в машиностроении делается из сероватого чугуна. Например, в сельскохозяйственном тракторе количество металлических частей от общей массы добивается 20 процентов. Это, до этого всего, те механизмы и фрагменты механических узлов, которые подвержены микровибрациям в движке и подшипниках, с главный перегрузкой на сжатие. В промышленных станках томные основания, станины, втулки сделаны из железного сплава, содержащего графитовые включения. В схожем применении многофункциональная обоснованность, хотя и смешивается с экономическим фактором, но наиболее значима, чем желание сберечь.

Серый чугун обойдется дороже в случае с некими изделиями бытового и декоративного предназначения:

-

Рядовая железная ванна стоит дешевле металлической, но понежится в таком сосуде длительно не получится, потому что тонкие стены стремительно прощаются с теплом.

Стальные огораживания сварного типа, пусть даже в сложном выполнении, по деньгам доступнее, чем литые фрагменты из чугуна.

Благодаря содержанию графита железо приобретает стойкость к окислению, что делает материал устойчивым к разрушению от коррозии. Трубы и арматура с корпусом из сероватого чугуна употребляются при прокладке коммуникаций магистрального и локального значения. Чугунные фитинги, задвижки, отводы, переходники используют не только лишь в водопроводах, но и в системах подачи природного газа, также для трубопроводной транспортировки химически брутальных водянистых и газообразных составов.