19 сплавов для 3D-печати неповторимых изделий

Компания SLM Solutions, чей головной кабинет размещается в Любеке (Германия), является ведущим разрабом технологий железного аддитивного производства. Акции компании включены в перечень первого уровня Франкфуртской фондовой биржи. Основное направление деятельности SLM Solutions – разработка, сборка и продажа оборудования и встроенных системных решений в области селективного лазерного плавления (Selective Laser Melting, SLM).

Характеристики получаемой продукции в значимой степени зависят от параметров применяемого в SLM-принтерах железного порошка – таковых, как степень чистоты, текучесть и большая плотность. Потому, начиная с 2016 года, компания SLM Solutions интенсивно работает в сфере производства железных порошков, чтоб обеспечить клиентов материалами, которые совершенно подступают для использования в SLM-принтерах для решения определенных задач.

Широкий ассортимент металлов для 3D-печати – от зубных протезов до лопаток турбин

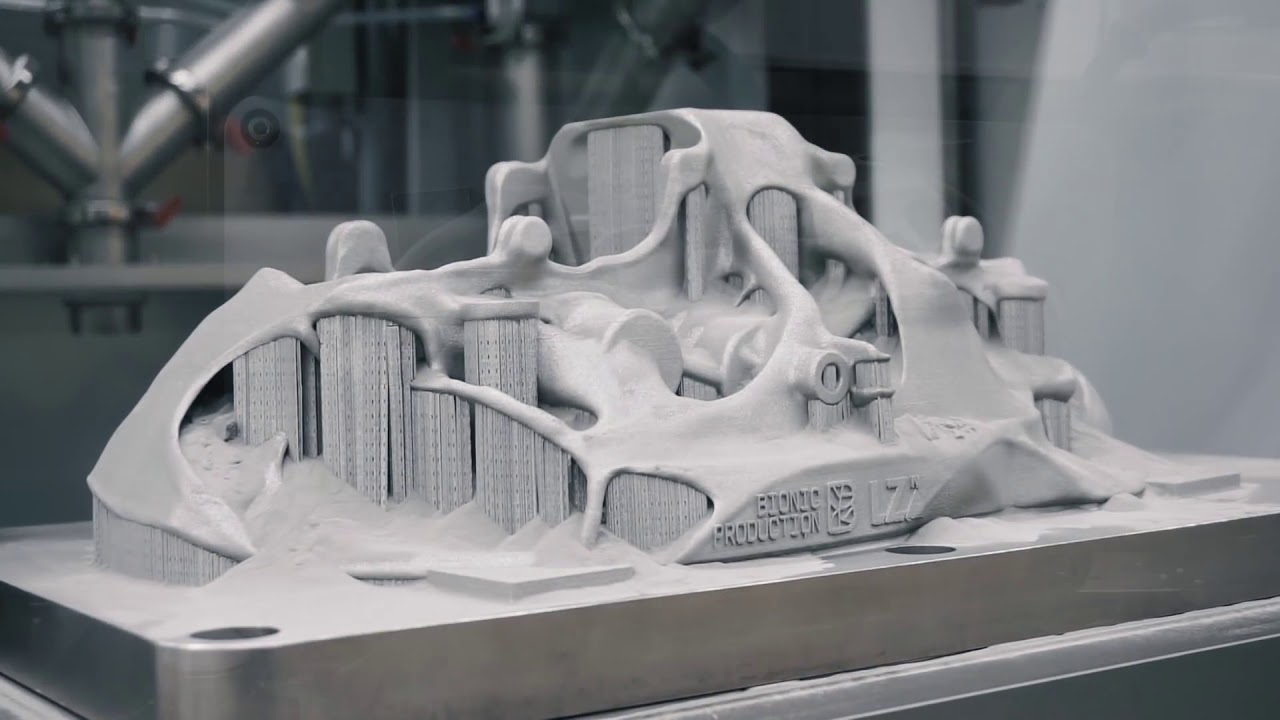

Клиенты из самых различных отраслей употребляют 3D-принтеры SLM Solutions для производства сложных деталей в самых различных областях – от зубных протезов до лопаток турбин. Все эти продукты соединяет воединыжды одно: они должны соответствовать высоким требованиям в отношении стабильности, структуры поверхности либо биосовместимости. При всем этом число сценариев использования всегда вырастает, потому что изделие может иметь фактически всякую геометрию.

Таковой воздухозаборник из титана делается с высочайшей точностью без необходимости в какой-нибудь суровой доводке

Требуется всего два денька, от получения гибкой конструкции до тестирования в режиме настоящего времени подобного фланца вала

Рабочие колеса насосов из алюминия и нержавеющей стали с оптимизированной геометрией формы делаются без расходов на литье

Рабочие колеса из нержавеющей стали — инноваторские структурные элементы для систем децентрализованного энергоснабжения

Личные брекеты и небные пластинки выполняются опосля 3D-сканирования, при всем этом нет необходимости в получении зубного слепка и отливки

Свобода в проектировании личных титановых имплантатов для всякого пациента обеспечивает их наилучшую приживаемость

Институты и научные центры

Сейчас инженеры фактически любой денек находят новейшие решения заморочек обычного производства

Дюралевые сплавы

Обзор железных порошков, разработанных SLM Solutions, мы начнем со сплава на базе алюминия, который обширно употребляется в аддитивном производстве для производства многофункциональных деталей и прототипов. Сплав AlSi10Mg нередко применяется в отраслях, где требуются отличные механические характеристики и маленькая масса: в аэрокосмической и авто индустрии, машиностроении, производстве теплообменных устройств.

AlSi12 – сплав на базе алюминия, оптимизированный для использования в аддитивных установках компании SLM Solutions. Сплав AlSi12 в особенности отлично подступает для решений, требующих хорошей теплопроводимости и стойкости к деформации.

AlSi7Mg0,6 – сплав на базе алюминия, который нередко употребляется в тех вариантах, когда в число требований входят хорошая теплопроводимость, отменная коррозионная стойкость и устойчивость к деформации. Применяется в авто и аэрокосмической отрасли, для прототипирования, также в научных исследовательских работах.

AlSi9Cu3 – сплав на базе алюминия, кремния и меди, который различается низкой плотностью, неплохой высокотемпературной прочностью и коррозионной стойкостью. Отлично подступает для технологии SLM.

Никелевые сплавы

Никелевый сплав NX от SLM Solutions – это сплав с высочайшим содержанием хрома, молибдена и железа. Он подступает для внедрения при больших температурах в брутальных средах в таковых областях, как энергетика, хим и аэрокосмическая индустрия, создание деталей турбин. Сплав характеризуется высочайшей прочностью, высочайшим сопротивлением ползучести (до 850 °C), неплохой пластичностью и хорошей стойкостью к окислению при больших температурах.

IN625 – дисперсионно твердеющий сплав на базе никеля с содержанием хрома, молибдена и ниобия. Имеет высшую крепкость, неплохую пластичность, хорошее сопротивление ползучести и разрыву до 700 °C. Обычная область внедрения IN625 – создание компонент авиационных движков с рабочими температурами до 650 °C.

IN718 представляет собой дисперсионно твердеющий сплав на базе никеля и хрома. Владея красивыми показателями сопротивления разрыву, вялости и ползучести при температурах до 700 °C, сплав IN718 играет важную роль в производстве компонент для авиационных движков, турбин (в том числе газовых) и решении остальных задач, связанных с высокотемпературными средами.

IN939 – это высоколегированный сплав с содержанием хрома, кобальта, титана, вольфрама, алюминия, тантала и ниобия. Благодаря неплохим механическим свойствам при больших температурах, сплав IN939 находит обширное применение при разработке компонент турбин. Индивидуальности материала – высочайшая крепкость, отменная пластичность, потрясающая коррозионная стойкость.

Титановые сплавы

Титановый сплав Ti6Al4V ELI марки 23 от SLM Solutions – это разновидность сплава Ti6Al4V марки 5 с высочайшей степенью чистоты, более обширно применяемого в мире сплава на базе титана. Благодаря высочайшей прочности, низкой плотности и неплохой коррозионной стойкости, сплав Ti6Al4V отлично подступает для производства деталей в аэрокосмической и авто индустрии, энергетике, также в биомедицине.

Титановый сплав Ti Gd. II – марка титана коммерческой чистоты с прелестной биосовместимостью и неплохими механическими качествами. Этот сплав обширно употребляется во огромном количестве областей, где нужны хорошая коррозионная стойкость, крепкость, пластичность и низкая плотность, – медицине, энергетике, хим и нефтехимической индустрии, аэрокосмической промышленности.<

Кобальтовые сплавы

CoCr28Mo6 – сплав кобальта, хрома и молибдена, который находит применение в различных сферах. Владея завышенной биосовместимостью, он употребляется в медицине для производства имплантатов и протезов. Этот материал также подступает для производства компонент, созданных для эксплуатации в высокотемпературных средах, к примеру, деталей реактивных движков.

SLM MediDent – сплав кобальта, хрома, молибдена и вольфрама, специально созданный для внедрения в стоматологии. Этот сплав употребляется основным образом для производства биосовместимых зубных имплантатов и протезов.

Инструментальная и нержавеющая сталь

Нержавеющая сталь 316L – аустенитная высокохромистая сталь, которая отлично подступает для 3D-принтеров SLM Solutions. Сталь 316L нередко употребляется в областях, где требуются отличные механические характеристики и хорошая коррозионная стойкость, а именно, в хлоридных средах: в изготовлении хирургических инструментов, кораблестроении, аэрокосмической, авто, пищевой индустрии.

15-5PH – мартенситная дисперсионно твердеющая сталь, которая отлично подступает для использования в оборудовании SLM Solutions. Сталь 15-5PH различается высочайшей прочностью и твердостью в сочетании со средней коррозионной стойкостью. Этот материал является не содержащей ферритов разновидностью сплава 17-4PH. Обычные области внедрения 15-5PH – аэрокосмическая, хим, нефтехимическая, картонная индустрия, металлообработка, медицина.

Нержавеющая сталь 17-4PH представляет собой мартенситную дисперсионно твердеющую сталь. Она подойдет там, где нужны высочайшая крепкость и твердость в сочетании со средней коррозионной стойкостью.

1,2709 – это мартенситно-стареющая инструментальная сталь с высочайшим содержанием легированного никеля и молибдена. Сталь 1,2709 находит различное применение в инструментальной индустрии и остальных ответственных областях внедрения, где необходимы высочайшие характеристики прочности и жесткости.

1,2344 – мартенситная инструментальная сталь с содержанием хрома. Также узнаваемый как H13, данный вид стали употребляется в инструментальной индустрии и литье под давлением при выполнении задач, требующих исключительной прочности и жесткости.

Сплав Invar 36® – это сталь с высочайшим содержанием никеля, которая имеет только маленький коэффициент термического расширения при температурах ниже точки Кюри, равной 280 °C. Сплав Invar 36® употребляется для сотворения компонент, требующих высочайшей размерной стабильности в широком спектре температур, к примеру клапанов движков и прецизионных инструментов.

Медные сплавы

Бронза CuSn10 – сплав меди и олова с высочайшим пределом эластичности и средней твердостью. Различается неплохой износостойкостью, стойкостью к атмосферной коррозии и устойчивостью к кавитации в морской воде. Обычные области внедрения — составляющие и корпуса устройств, применяемых в средах, подверженных действию морской воды (кораблестроение, создание теплообменных устройств).

Подробнее о железных порошках, их свойствах и сферах внедрения – в бесплатной брошюре:

SLM Solutions – это технологически совершенные, инноваторские и высокоэффективные встроенные системные решения. Если вы желаете выяснить больше о способностях 3D-печати сплавами либо проконсультироваться по вопросцам внедрения аддитивных технологий на вашем предприятии, обращайтесь к опытным профессионалам компании iQB Technologies. Звоните прямо на данный момент: +7 (495) 269-62-22

Карбон, сталь, титан, алюминий. Избираем материал для рамы

На нынешний денек — самый пользующийся популярностью материал для рам. Еще лет 20 вспять алюминий был лишь на лучших великах. На данный момент же даже самые экономные модели, делаются из этого материала. Алюминий фактически на сто процентов вытеснил нелегированную сталь.

А сектор дорогих байков практически на сто процентов занял карбон.

Но некие производители, к примеру Cannondale, до сего времени выпускают лучшие дюралевые рамы.

Необходимо отметить что почаще прибыльнее приобрести дюралевый велик с наилучшими комплектующими, чем карбоновый но с навеской классом ниже. Главный недочет — высочайшая твердость рам, в плане передачи вибраций от дороги. В особенности это приметно на шоссейных великах, у мтб и тем наиболее двухподвесах это возмещается амортизаторами и толстыми покрышками. Есть различные сплавы алюминия, но особенного значения этому можно не придавать.

Плюсы

- Малая стоимость

- Маленький вес

- Твердость (Отлично ускоряется)

- Отсутствие коррозии

Минусы

- Вялость сплава (Может треснуть, через много лет активной эксплуатации)

- Твердость (Передаются все вибрации от дороги)

- Неремонтопригодность

Брать если: планируете ездить по неплохим дорогам, желаете сберечь.

Одна из наилучших дюралевых рам для шоссе. Cannondale владеет 30-летним опытом в производстве таковых велосипедов и имеет несколько собственных технологий. Рама легче неких карбоновых и владеет хорошей жесткостью, для резвого убыстрения.

Карбон

Самый технологичный материал. Это огромное количество разновидностей полимерных композиционные материалов из переплетённых нитей углеродного волокна. Может иметь разную плотность. В одной раме может употребляться некоторое количество видов карбона.

Имеет смысл брать карбоновый велик больших брендов, потому что маленькие компании, часто не имеют способностей проектировать рамы на уровне лучших производителей.

Плюсы

Поглощение неровностей дороги

Твердость (там где необходимо для скорости)

Мягкость (там где необходимо для удобства)

Минусы

Опасается точечных ударов

Брать если: Принципиальна скорость и аэродинамика, участвуете в гонках, желаете иметь самую технологичную вещь.

Аэродинамика, маленький вес, красивый наружный вид свойственен карбоновым рамам высочайшего уровня. На таком Canyon ездят проф гонщики, и добиваются неописуемых результатов. Можно было бы советовать всем — если б не стоимость, практически как у кара.

Сталь

Сталь была главным материалом, в протяжении практически всей истории велосипедов, но в крайние десятилетия её интенсивно теснил алюминий. Нелегированная сталь, в великах исходного уровня, практически на сто процентов заменена алюминием. Но в крайнее время начала намечается тенденция на возвращение хромолибденовой стали и остальных высоколегированных сплавов. Железные туринги и циклокроссы стоят практически как их карбоновые аналоги.

Плюсы

Минусы

Брать если: Удобство важнее скорости, желаете ездить на одной раме десятилетиями

Представитель новейшего класса гравийных велосипедов. Сталь для таковых случаев подступает, как недозволено лучше. Сплав поглощает маленькие вибрации, на нехороших дорогах, много креплений для сумок — можно собрать всё и уехать на недельку в горы.

Титан

Не самый массовый материал, но имеет огромное количество поклонников. Весит, практически как карбон, намного прочнее остальных всераспространенных материалов, но в тоже время поглощает вибрации на уровне стали. При всем этом полностью не заржавевает, рамы обычно даже не красят. Поцарапать нереально. Отремонтировать в случае трещинкы тоже недозволено.

Плюсы

- Мягкость

- Крепкость

- Вес

Минусы

- Неремонтопригодность

- Стоимость

Брать если: нужен весьма крепкий и эксклюзивный велик.

С ценой £1,299.99 один из самых доступных велосипедов с титановой рамой, фреймсет можно приобрести раздельно за 699 фунтов. И это одна из немногих серийных титановых рам, почаще маленькие компании делают их под заказ.

Экзотичные материалы

Велики также делают из древесной породы, бамбука, магния, но это все достаточно экзотичные вещи, так что как-то охарактеризовать их недозволено. Может быть это конкретно то что для вас необходимо, но отыскать и приобрести таковой велик востребует неких усилий.

Анонсы

Дерево было первым материалом, использованным для постройки велика. На замену ему пришёл сплав. Позже прочная сталь, алюминий и титан. Потом возникли углепластик и опять дерево. Потому вопросец: из чего же сделана рама велика – один из самых фаворитных и животрепещущих вопросцев, задаваемых при покупке велика. Исторически самый 1-ый велосипедный материал. На момент сотворения Калом Дрейзе собственного велика это был, пожалуй, единственный доступный конструкционный материал. Его отличали хорошие механические свойства и лёгкость обработки. Но для массового производства дерево не прижилось и уступило пространство стали. Сейчас на веловыставках можно узреть эталоны велосипедов с древесной рамой. Причём от самых обычных до реальных произведений столярного искусства. Плотность и механические свойства древесной породы зависят от породы. К примеру, плотность бука составляет 690 кг/м3, а ели 450 кг/м3.

Сталь

Длительное время сталь была монополистом на велосипедном рынке. Из неё изготавливали рамы, педали, рули и шатуны. Посреди современных велосипедов много моделей со железными рамами. Обычно для этого употребляются два вида стали: т.н. hi-ten и хромомолибденовые стали. Свойства этих материалов различные. Потому разглядим стали раздельно. Плотность стали некординально зависит от её состав и составляет ок. 7500-7900 кг/м3.

Hi-Ten (Hi Tensile Steel)

Hi Tensile Steel переводится как прочная сталь. На самом деле это рядовая конструкционная сталь с довольно высочайшим содержанием углерода. Этот углерод причина высочайшей жёсткости деталей из стали. Он же источник низкой пластичности и ударной вязкости, слабенькой коррозионной стойкости и средней свариваемости. При повреждении лакокрасочного покрытия рамы из hi-ten она может «зацвести». Из таковой стали трудно создать лёгкую и крепкую раму. Не считая того, рама из hi-ten не владеет необходимыми для велика упругими качествами. Но в активе стали низкая стоимость и отменная обрабатываемость. Принципиально, что состав стали не регламентируется эталонами. Потому под заглавием hi-ten встречается сталь как с неплохими механическими качествами, так и средними.

Легированная сталь. Получила «народное» заглавие хромоль по легирующим добавкам хрому и молибдену. Они присваивают стали высшую прочности, вязкость, ударную стойкость и стойкость к коррозии. Рамы из таковой стали различаются долговечностью и неплохой упругостью (пружинистостью). При использовании современных технологий из хромомолибденовых сталей можно сделать раму с переменной шириной стен и сечением. По весовым чертам она будет только незначительно уступать рамам из алюминия. К недочетам стали можно отнести склонность к отпускной хрупкости. Крайняя может наблюдаться опосля сварки.

Алюминий

Алюминий получил заглавие крылатого сплава за свою невысокую плотность. Это весьма пластичный материал, который просто поддаётся ковке, штамповке и механической обработке. На воздухе на поверхности алюминия образуются весьма стойкие и плотные оксидные плёнки, которые обеспечивают хорошую защиту от коррозии. Тем не наименее в определённых критериях алюминий корродирует. Признаком коррозии является не жёлтый налёт на поверхности деталей, как у сталей, а белоснежный.

Чтоб придать алюминию нужную жёсткость в его состав вводят легирующие добавки. С одной стороны, они наращивают стоимость материала, с иной стороны разрешают достигнуть требуемых механических черт.

Производители велосипедов употребляются не алюминий в чистом виде, а различные марки сплавов, отличающиеся составом присадок и, как следствие, механическими качествами. Наибольшее распространение получили дюралевые сплавы: 6061, 6061T6, 6065, 7000, 7005, 7005T6, 7009T6, 7010T6, и др. Состав 6000-х материалов различается от 7000-х составом присадок. Главный «добавкой» в 6000-х сплавах является магний, в 7000-х цинк. Потому 7000-е владеют наиболее высочайшими механическими чертами и незначительно наиболее высочайшей плотностью. Но такие материалы дороже, ужаснее свариваются и обрабатываются, также наиболее склонны к коррозии. Всё совместно это приметно наращивает стоимость рамы и велика. С иной стороны большая «податливость» 600-х сплавов дозволяет употреблять при изготовлении из их рам двойной и даже тройной баттинг. Это приметно упрощает раму без понижения прочности.

Чтоб обеспечить дюралевой раме (и хоть какой иной детали) крепкость сопоставимую со металлической рамой приходится наращивать толщину стен. В итоге рама выходит наиболее жёсткая. Не считая того, приходится учесть низкую выносливость (сокращение срока службы) алюминия в критериях знакопеременных нагрузок.

Плотность 6000-х алюминевых сплавов 2720 кг/м3, 7000-х 2750 кг/м3.

Титан

Подобно алюминию титан представляет собой серебристый сплав, который на воздухе покрывается тонкой оксидной плёнкой. Она обеспечивает надёжную защиту сплава от коррозии. От алюминия титан различается большей плотностью и наиболее высочайшими механическими чертами. Плотность титана на 60% выше алюминия, но крепкость приблизительно равна стали и вдвое выше крылатого сплава.

Нужно отметить непростой нрав титана. С одной стороны, он довольно лёгкий и владеет необходимыми для производства рамы упругими качествами. С иной стороны, его обрабатывемость и свариваемость намного ужаснее. Сварка титана весьма непростой процесс. Потому стоимость титановых деталей, а именно рам, намного выше железных и дюралевых.

Плотность титана 4540 кг/м3.

Углепластик (карбон)

Самый современный велосипедный материал. Получил заглавие по латинскому наименованию углерода – карбон (carbon). Материал выходит при пропитке полимерными смолами нитей либо тканей из углеволокна. Отверждение приобретенного пластика может делается на воздухе либо под действием высочайшей температуре. Материал весьма непростой и капризный: реагирует на мельчайшее отклонение от предписанной технологии производства и рекомендуемых материалов.

База материала: углеродное волокно. Это тонкие нити, образованные атомами углерода. Заместо нитей могут употребляться углеродные нанотрубки. Они представляют из себя трубчатый материал поперечником нескольких нанометров и длиной до нескольких 10-ов см. Волокно и трубки имеют высочайшую крепкость на разрыв и растяжение: в пару раз прочнее стали. Но на извив материал не работает.

Для формирования готовой детали нити либо ткань (мед. система клеток и межклеточного вещества, объединённых общим происхождением, строением и выполняемыми функциями) особым образом наматываются либо укладываются. Обычно со сменой направления слоёв. Опосля этого заготовка пропитывается полимерной смолой и отверждается. Приобретенная деталь имеет маленькую массу и высшую крепкость.

Достоинство углепластика: красивое сочетание массы рамы и её механических параметров (прочности и жёсткости). Не считая того, углепластиковые детали поглощают вибрации.

Недочеты деталей из углепластика: высочайшая стоимость и трудоёмкость производства, также анизатропность. Крайнее значит, что деталь имеет различные характеристики в различных направлениях. Не считая того, детали из углепластика имеют низкую стойкость к ударным перегрузкам.

Плотность углепластика от 1450 до 2000 кг/м³.

Нереально избрать безупречный материал для рамы велика. Любой владеет набором плюсов и недочетов. Потому нужно трезво оценивать определенные условия использования велика и исходя из этого выбирать материал.